白车身平台刚度优化设计

卢川海

麦格纳斯太尔汽车技术(上海)有限公司 上海市 200000

1 引言

白车身平台化设计成为世界各大主流汽车厂家的共同选择。随着新能源汽车普及浪潮的来临,白车身平台对纯电动、油电混合动力等动力系统的兼容,是白车身平台的发展方向。

另一方面,由于各种动力系统几何包络差异较大,而各种动力系统几何包络累加后几何包络巨大布置空间问题显的更加突出。由于布置空间问题导致该平台的纯电动车型的白车身刚度要明显弱于燃油车型,为此需要对该款纯电动白车身刚度进行优化设计。

2 纯电动汽车白车身介绍

现代化纯电动汽车的出现,是在燃油车的基础上改变了其能源方式,将燃油改为了电池,以此为核心对汽车进行改造。在设计纯电动汽车时,要尽量沿用基础车型,以使设计成本得到降低。由于纯电动汽车在地板下方安装和布置电池,所以纯电动汽车在白车身上发生的变动也主要在地板位置,也就是变动了下车体。所以,对纯电动汽车白车身的介绍主要就是介绍其下车体结构。本文以某型号的纯电动汽车为例进行介绍。

某型号纯电动汽车采用的电力电池是磷酸铁锂(18.66kW/h),电池的长为1160mm,宽为986mm,高为300mm,总重量是240千克,能够达到某型号纯电动汽车的最高车速(100km/h)和续驶里程150千米的要求[1]。在该型号的纯电动汽车中,将电池安装在地板下方前后排的座椅中间。

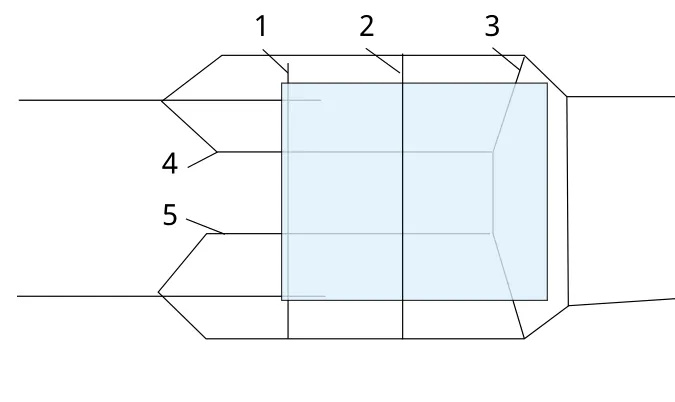

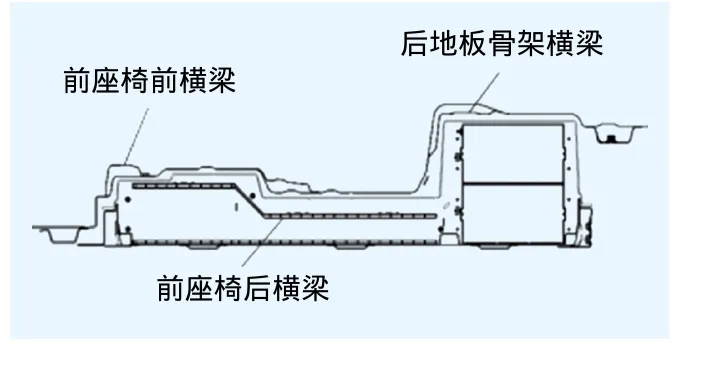

如图1所示,为该平台燃油车的下车体骨架和电池的匹配状态。序号1代表在前座椅的前面安装横梁,序号2代表在前座椅的后面安装横梁,序号3代表后地板骨架横梁,序号4/5代表中央通道。在纯电动汽车中因为要布置电池,对基础燃油车的下车体结构进行改造,如图2所示,就是某型号纯电动汽车的下车体骨架结构。

图1 基础燃油车下车体骨架结构和电池匹配

图2 某型号BEV下车体骨架结构

3 纯电动汽车白车身刚度情况

纯电动汽车由于要布置电池,会对燃油车下车体的骨架结构造成破坏,而变动下车体的骨架结构会影响到纯电动汽车白车身刚度。通过分析某型号纯电动汽车的扭转工况、扭转角度和弯曲工况、弯曲位移,得出纯电动汽车的扭转刚度与弯曲刚度。

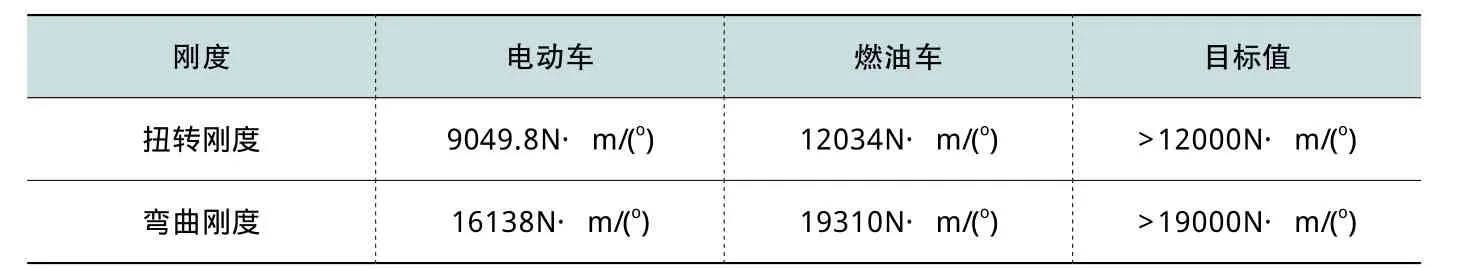

扭转刚度Kt的计算公式是M/θ。在计算公式中,M代表转矩,其值为2000N·m;而θ等于0.221度,代表的是前减震器的对应测点所扭转的角度与后约束点在前方100毫米位置对应纵梁测点的扭转角度之差[2]。通过计算,可以得出扭转刚度为2000÷0.221=9049.8N·m/(o)。弯曲刚度Kb的计算公式是F/S。F代表弯曲载荷为6665N;S代表最大变形为0.413mm。通过计算,可以得出弯曲刚度为6665÷0.413=16138N/mm。从表一中可以发现,该型号纯电动汽车的扭转刚度与弯曲刚度都没有达到目标要求,明显小于燃油车的水平。

4 纯电动汽车白车身刚度优化设计

4.1 纯电动车白车身刚度弱化的原因

纯电动车将燃油车作为变形基础,将某型号纯电动汽车作为例子对比分析其变动的结构,从而找到刚度性能出现弱化的原因。在图1a图中,展示了某型号基础燃油车的下车体骨架结构和动力电池的匹配状态,电池就被布置在图中长方形的线框中。从图1、图2中可以看出来某型号基础燃油车的下车体结构主要在四个位置上和纯电动车的下车体结构有差别,即前座椅前横梁、前座椅后横梁、后地板骨架横梁和中央通道。

表1 纯电动车和燃油车的扭转刚度、弯曲刚度

通过对比燃油车前座椅前横梁的截面尺寸和纯电动汽车前座椅前横梁的截面尺寸,发现前座椅前横梁和地板之间的闭合腔体截面积,某型号的纯电动汽车要远远小于基础燃油车。而前座椅后横梁断面与后地板骨架横梁断面也是如此,纯电动汽车都要小于基础燃油车。而图1中的4、5中央通道,由于布置了电池,由原本的1062mm降低到了391mm。

某型号纯电动车在下车体的电池位置没有纵梁结构,这主要是因为电池区域对中央通道产生了阶段。而纯电动车的横梁都要比传统的燃油车弱,这主要是因为前座椅前后的横梁和后地板骨架的横梁断面面积都大幅度缩小,导致强度变弱,电池所在的位置出现整体偏软状态。纯电动车由于布置了电池而使下车体结构性能被大幅度削弱,而电池所在位置的整体偏软则造成纯电动车白车身的刚度性能出现明显降低。

4.2 优化设计纯电动汽车的白车身刚度

4.2.1 优化设计电池布置区域下车体结构的可能性

要想使纯电动车的扭转刚度与弯曲刚度有显著提高,首先要优化纯电动车布置电池位置的下车体结构。比如某型号的纯电动汽车,纯电动汽车为达到续驶里程的要求,无法缩小电池的空间尺寸。如图3中的示意图,是某型号纯电动汽车动力电池和下车体的匹配状态。在图3中的示意图中可以看出,前座椅前横梁、前座椅后横梁和后地板骨架横梁的截面无法在纵向方向朝下增大,同时前座椅安装在横梁上表面,所以前座椅前横梁和前座椅后横梁没有优化的空间。而后地板骨架横梁是后排所坐假人的大腿区域,如果在纵向往上增大,会减薄后排座椅的坐垫,影响人机。所以,纯电动汽车由于在空间上受限,在布置电池的区域中,没有加强梁结构的空间,优化设计只能考虑其他方面。

图3 某型号纯电动汽车动力电池和下车体的匹配状态

4.2.2 优化前减震器塔和后减震弹簧位置的可能性

为了对优化方案进行分析,要研究CAE(计算机辅助工程)对刚度进行分析的工况。在对扭转工况进行分析时,前减震器塔位置通过MPC对Z方向的自由度进行约束;而后减震弹簧的位置左右分别对X、Z方向和X、Y、Z向进行约束;前减震器塔位置施加上一个转矩,其大小大概是2000N·m[3]。在对弯曲工况进行分析时,从X、Z向,XYZ向,Y、Z向和Z向约束固定前减震器塔和后减震弹簧位置。而在前悬中心位置和后悬中心位置都施加上1500N弯曲载荷。依据CAE(计算机辅助工程)对工况的分析,纯电动汽车白车身支撑点是后减震弹簧和前减震器塔,在左右四个位置上。这四个位置都是直接的受力点,同时也是最大受力位置,并且也没有位于布置电池的区域,所以可以先从者四个位置加强结构。

4.2.3 具体优化措施

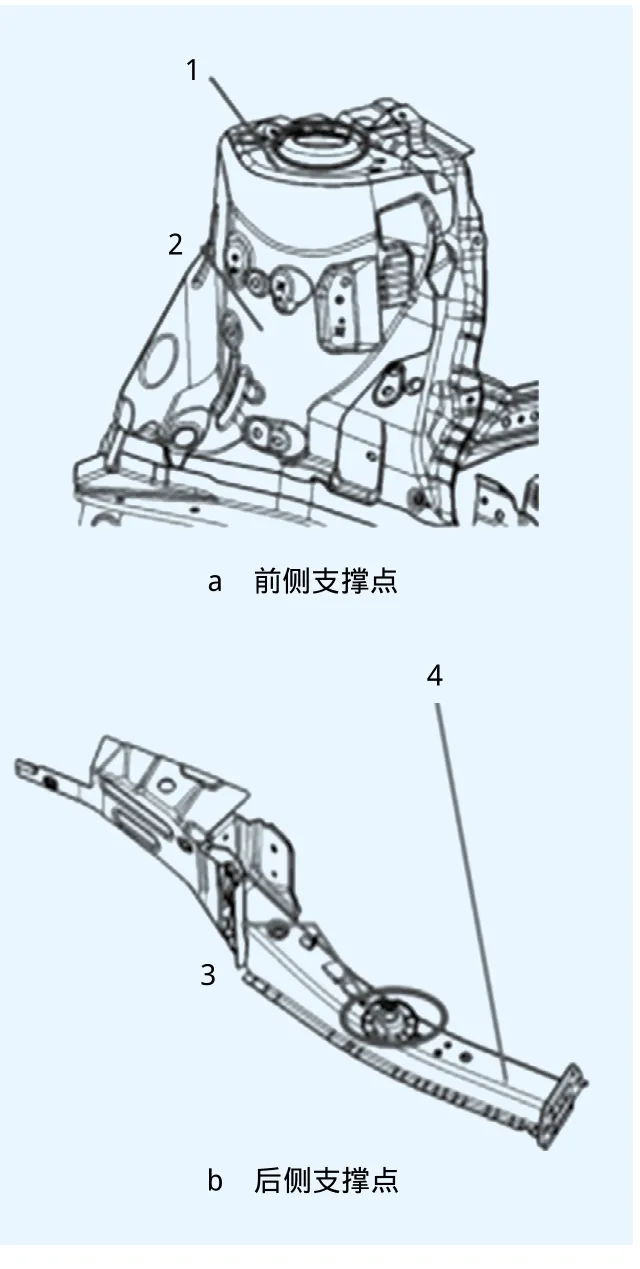

分析某型号的纯电动汽车,优化车体右侧两个支撑点位置的结构,在图4中展示了某型号电动汽车右侧两个支撑点位置的局部结构。在图4中,图a是前侧支撑点,图b是后侧支撑点。1代表前减震器安装板,2代表前轮罩,3代表后减震弹簧安装底座,4代表后地板骨架纵梁。在某型号纯电动汽车中,前减震器序号为1的安装板,其材质是B340LA,其材质厚度大概是2.1毫米;序号2前轮罩的材质是DC03,其材质厚度大概是0.81毫米。在后减震弹簧中序号为3的安装座其材质是DC03,其材质厚度大概是1.3毫米;序号为4的后地板骨架纵梁的材质是B210P1,其材质厚度大概是1.59毫米[4]。

图4 某型号纯电动汽车右侧前后两个支撑点位置的局部结构

由于对纯电动汽车白车身刚度造成影响的因素主要是材质厚度,因此在优化设计中,分别把前减震器序号1的安装板材质厚度改成2.5毫米,序号2的前轮罩材质厚度改成2.5毫米,后减震弹簧序号3的底座材质厚度改成1.8毫米,后地板骨架序号4的纵梁在内部加装一个加强板。加装的加强板选用的材质是B250P1,材质的厚度大概是2毫米。

表2 纯电动车扭转刚度与弯曲刚度优化前后对比

4.2.4 优化设计后的效果

某型号的纯电动汽车在优化之后,改变了扭转工况、扭转角度和弯曲工况、弯曲位移,对扭转后的扭转刚度和弯曲刚度进行计算,得出扭转刚度是12146N·m/(o),其弯曲刚度是20094N·m/(o)。如表二的纯电动车扭转刚度和弯曲刚度优化前后对比,在优化设计之后,已经能够达到目标值。

5 结语

纯电动汽车的下车体由于要布置电池,导致整体出现偏软,造成纯电动汽车白车身扭转刚度和弯曲刚度都要比燃油车小。通过分析发现,无法在电池布置区域的下车体结构中进行优化,而对前减震器塔与后减震弹簧位置进行优化设计。在优化设计之后,加强了纯电动汽车的弯曲刚度和扭转刚度,使其达到了目标值。因此,对纯电动汽车白车身刚度的优化设计主要还是从前减震器塔与后减震弹簧着手,提高纯电动汽车白车身的刚度,在实际生活中得到更加广泛的应用。