膜片弹簧参数设计与盖总成性能的匹配和修正

崔芹芹

河北沧州巨擎汽车配件有限公司 河北省沧州市 062461

1 膜片弹簧载荷受到其几何参数微量变化特性曲线的变化趋势

1.1 膜片弹簧的截锥高/材料厚度:Z=H/T

1.1.1 在R、r、L(对应结构示意图1为l)、l(对应结构示意图一为e)不变的条件下,材料的厚度T也不变改变膜片弹簧的内截锥高H/T时:(即H由大到小变化,Z同时也会由大变小大)的负荷曲线变化情况。

增加膜片当单独改变膜片弹簧的内截锥高度H时:

在材料厚度T不变的条件下,由于H的弹簧的载荷能力也随着增加,并且峰值点向左偏移,当然采值点λb也相应向左偏移。膜片弹簧的内截锥高度的增加对于载荷能力的提高很明显。例如,R=116、r=92、L=114、l=94、t=2.3;H由4.1mm增加到4.3mm;H增加0.2mm,Fs(峰值)增加≈8%~10%。当然膜片弹簧承载负荷—凸面窗口外沿危险截面Ⅰ点的径向应力当量Δσd1也会增加4%~5%。当H的尺寸偏差ΔH≈0.05mm(H=4~5mm时),则ΔFs≯3%,Δσd1≯1.5%。Ⅰ点的应力当量也在微量变化。(见图2)

1.1.2 单独改变材料厚度T时:(见图2)

R、r、L(对应结构示意图1为l)、l(对应结构示意图1为e)、H不变,仅仅改变材料厚度T值(Z=H/T),曲线趋势图说明,膜片弹簧在角度不变的情况下,材料越薄,承载能力越低,反之则增大;而且T越小,峰点越向左偏移。还是以1.1膜片弹簧的尺寸参数为例,T值每增加0.2mm,承载能力ΔF大约增加18~21%,Ⅰ点的径向应力当量σd1的增加量Δσd1为7~9%,约为H影响的2倍。所以T的尺寸偏差应当控制在0.03mm左右(T=2~3mm 时)才能保证 ΔF变化量控制在≈3%,Δσd1≯1.5%。

1.2 内外径比:C=R/r的影响

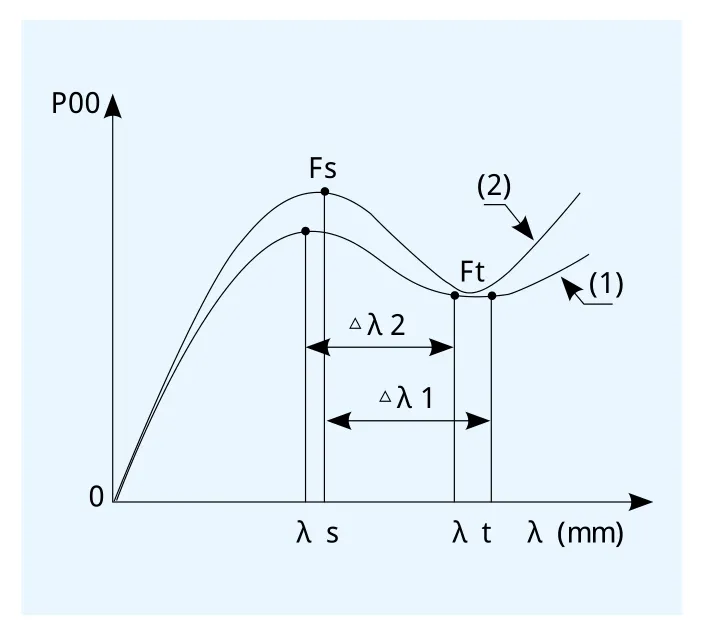

当R值增大或者 r的变小(曲线2),但是变化很小,L和l保持不变,曲线的前部分变化不大,峰值Fs和谷值Ft基本不变,说明R和r是结构因素而L和l是负荷因素,λs与λt的差值在减小。两个谷值基本也没有变化;但是曲线2的向上翘的曲率变大。但是增加R与r之间的差值,可以减少应力。R或者r每增加1mm,当量应力σd1减少3%。(实验出于Φ255产品)(如图3)(例如Φ230膜片尺寸外经产品)

1.3 大端支承半径L(L≈R)与小端支承半径l变化时对于变形曲线的影响

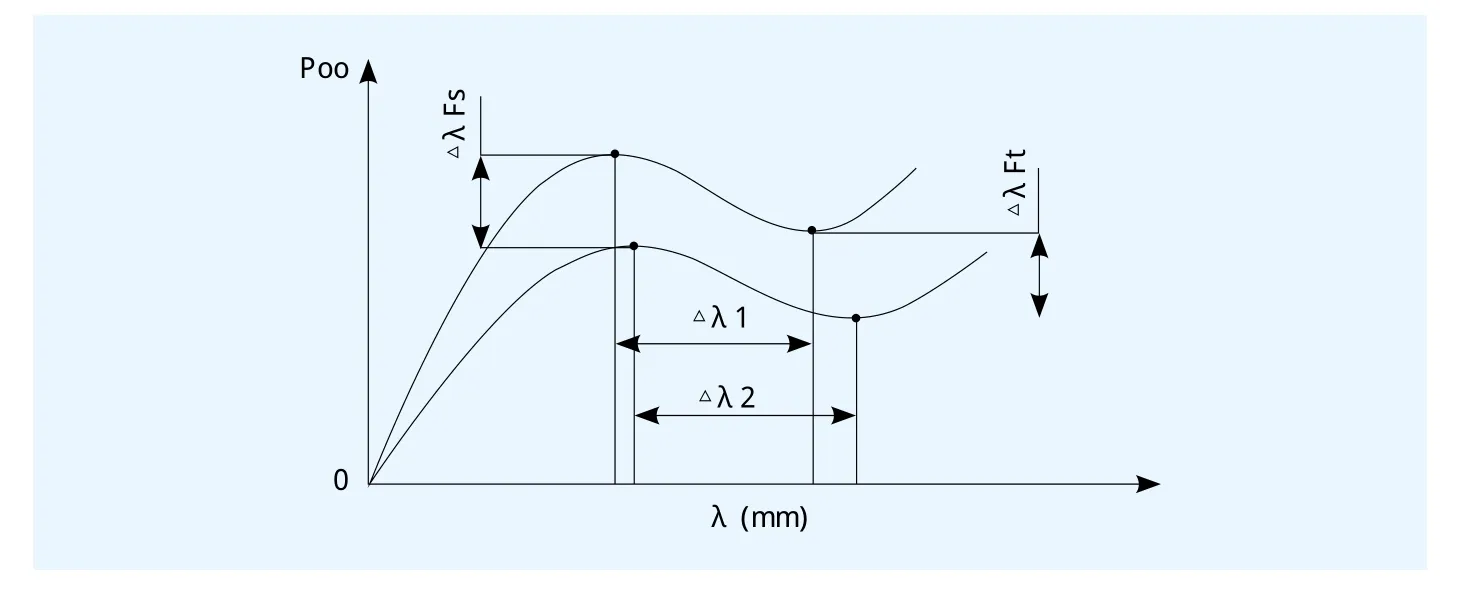

l值的增大,曲线右移,并且变平,Ft与Fs均减少,但Fs与Ft之间的变化很小,λs与λt的差值却增加。仍以(图1)的膜片弹簧为例,L与l之间的差值每增加1mm,Fs将下降5%左右,σd1将减小1~1.5%.(比R、r的影响小)(1)的外支承半径L1小于(2)的外支承半径L2,所以比(2)的承载能力大,曲线的峰值高于(2)峰、谷值之间的宽度小于(2),但是改变L值以后,(1)、(2)曲线形状基本没有改变,所以(1)、(2)峰、谷值之间的压力差值几乎相等(ΔFs≈ΔFt)。(如图4、5)

图2

1.4 支承面与接触锥面合成摩擦力对于载荷能力F的影响

同时说明压力进—回程曲线之间的差别。

膜片弹簧在受到载荷变形时由几种不同类型的摩擦阻力:

(1)因弹性变形而产生的钢材晶粒之间的内摩擦阻尼。

(2)膜片弹簧组合件(与盖之间铆合或者翻舌压合)之间表面滑动而产生的摩擦阻尼。

(3)膜片弹簧组合件与上、下支承环之间表面滑动而产生的摩擦阻尼。

(4)膜片弹簧与压盘支承刃(环)之间滑动的表面摩擦阻尼。

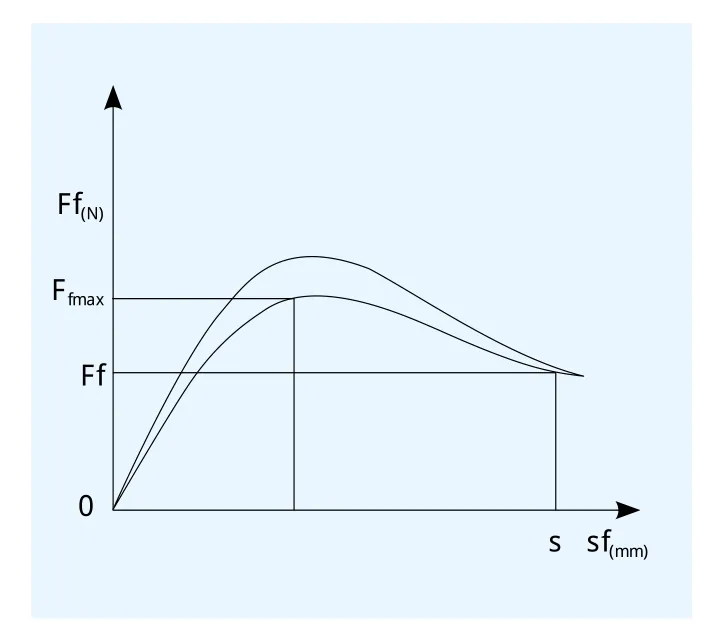

上述4种阻尼中,以(3)、(4)对于曲线的滞后值影响较大。(3)(4)阻尼摩支承面与支承点处的摩擦力对于膜片弹簧的加载和卸载时形成一个滞后回形曲线。(如图6、7)

两个摩擦阻尼产生的滞后回形曲线图如图:

图4 碟形弹簧小端变化

图5

图6

图7

CA7220红旗轿车膜片弹簧离合器负荷特性曲线。

考虑到在进-回程过程中的实际存在,所以在QC/T-27-2014离合器试验标准和相关讲义中,我们都可以看到膜片弹簧离合器负荷曲线采用进-回程曲线的几何平均值,做为生产检测中的负荷标准或者参考值。

国外某些知名企业早已采用“平均负荷”的概念应用于生产。所以在此建议:已经在试验机中具备“中间值采样功能”的离合器企业能考虑到当回程压紧力超差时(一般指λb点的负荷Fb值少有偏低),能够考虑到实际工况中该膜片弹簧(包括盖总成)是可以使用的。反之也可以说明,国内大多数采用“回程压紧力”的企业的产品,一般在使用工况中,都会压紧力偏大,也会引起离合器踏板力“过沉”的质量投诉而引起退货。(当然,由于国内的卡车产品使用中多半存在着超载情况,这样会掩盖了某些压紧力过大的问题)。

1.5 探讨膜片弹簧压紧传动式离合器盖总成的压紧力和分离力之间的关系

图8

图9

μ—泊松比,钢材料取=0.3;

h—弹簧片厚,mm;

H—碟簧部分內截锥高,mm;

λ1—大端变形,mm;

R—碟簧部分外半径(大端半径),mm;

r—碟簧部分内半径,mm;

L—膜片弹簧与压盘接触半径,mm;

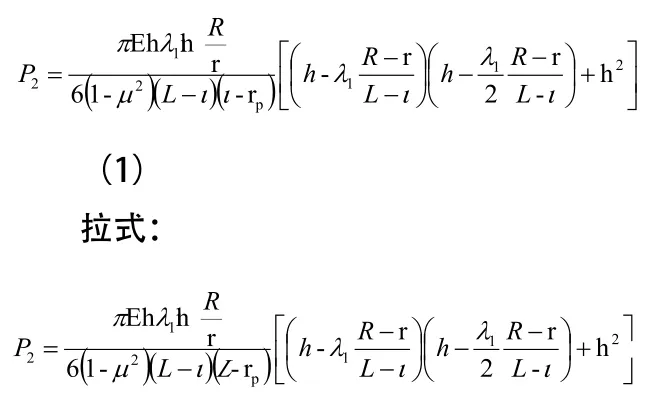

l—支承环平均直径,mm;推式l=L'+A 、拉式l=L-A;

rp—分离力点到膜片弹簧中心的半径,mm;

rf—为小端加载半径(分离半径)mm。

膜片弹簧小端分离轴承处作用有分离力P2时膜片弹簧压盘接触处的变形λ1和P2的关系

推式:

(2)

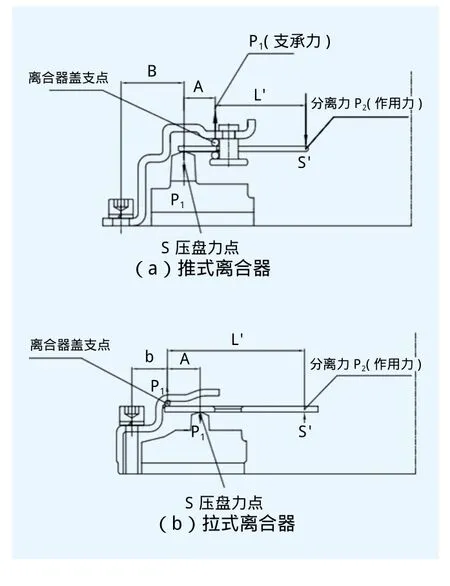

*** 可以看出,式(2)的分母中(L-rp)明显大于式(1)中的(t-rp)。因此,若λ1一样,拉式离合器的分离力P2要小于推式的。

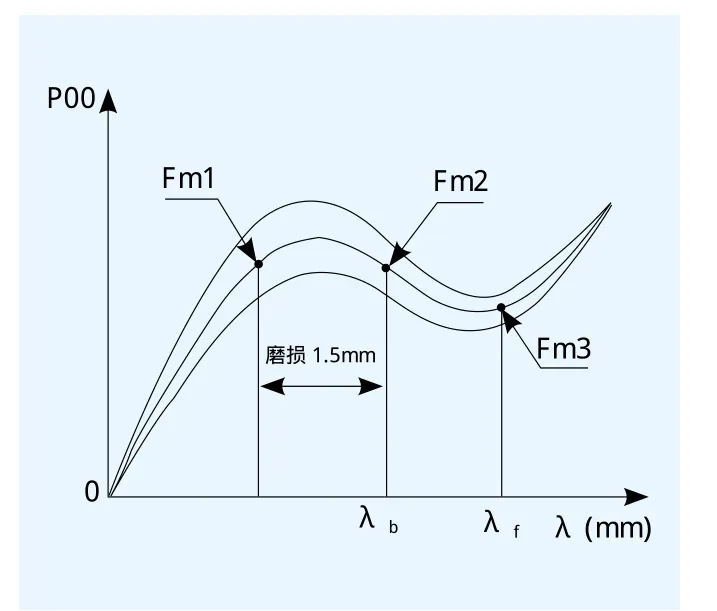

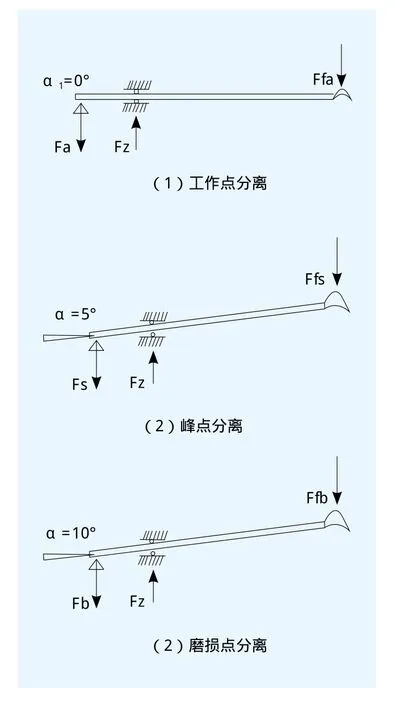

本示意图(图11),为推式离合器盖总成分离点的3个阶段膜片弹簧与水平位置的倾角情况,实际上正常安装状态膜片弹簧即处近似水平位置,峰点在半程磨损量位置,磨损点在此指最大磨损位置,此状态下膜片弹簧与水平比较所处的位置。拉式离合器盖总成分离状态与示意图相反。

1.5.1 (从图10)和推式及拉式离合器盖总成的分离力计算公式中,不仅可以得出拉式离合器的分离力 要小于推式的结论,同时可以看出(L-l)对于分离力的影响,即(L-l)之间差值增大,分离力 会减小。也就是说即使在支承环位置不变的情况下,加大压盘支承刃口直径,使L值增加可以减少分离力 (但并不是简单的杠杆比例之间的线性关系,仅此而已)。这个结论将可以支持本文第三份,关于修改压盘刃口直径不仅可以改变膜片弹簧的压紧力,而且可以适当改变分离力的结论。

图10 推式和拉式膜片弹簧力作用点位置对

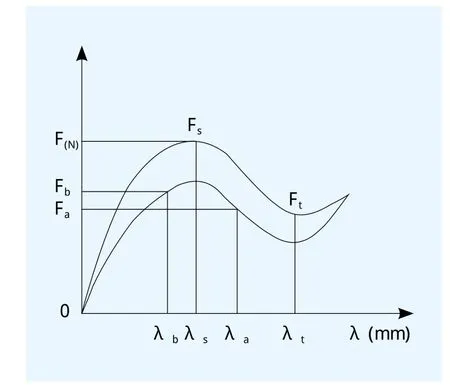

1.5.2 (图11)分别以简支梁——杠杆的形式,画出了膜片弹簧离合器在初始工作点A点(对应压紧力Fa)、摩擦片磨损工作过程中,夹紧厚度减至大约设计磨损量的1/2时,即压紧力达到膜片弹簧的峰值压紧力时(S点对应压紧力Fs)和摩擦片磨损至设计值的最小厚度(一般减至2.5~3.0mm)时(b点对应压紧力Fb),三种状态下,推式膜片弹簧所在位置与压盘刃口支承平面的平行角度和其差值。

如前文关于膜片弹簧初始工作点的论述,一般设计取初始工作点在膜片弹簧压紧力曲线的“拐点”,即大约是膜片弹簧处在“压平点”(如图中1);当摩擦片磨损至设计值的1/2时,分离指端将向上翘(图中2,假设α=5°);当摩擦片磨损至极限时,分离指将上翘的角度更大(图中3,假设α=10°)。

分离指平面到飞轮之间的距离为“安装高度”,一般对离合器是有要求的。大型离合器中,螺旋弹簧压紧式取H±1.5mm;膜片弹簧压紧式取H±2~2.5mm,所以在设计盖总成产品时对其使用中,分离指高度的变化趋势(推式上翘,拉式下翻)和变化量要给予一定的考虑,以免影响到分离轴承行程的调整量限制。

图11

在摩擦片传递扭矩的过程中,离合器一直在做“离—合”动作,但是由于压力点的向左偏移,压紧力一直在由初始的较小的Fa值向较大的力值变化,当压紧工作点到达峰值点的位置时,压紧力变为最大值Fs,此时的分离力也达到最大值Ffmax;再向左偏移,压紧力将减小,一直到达磨损点(b点)时,压紧力趋于初始点(a点)压紧力,分离力也与a点分离力相等,即Ffb≈Ffa。Ffa叫做分离点分离力,Ffb叫做磨损点分离力,Ffmax叫做最大分离力,一般对Ffa和Ffb的最大值有设计限制要求,对于最大分离力—Ffmax,一般和整车厂用户协商,是否有要求由双方议定(如图8、图9)。

应当可以从(图11)去以简单的近似杠杆传动的原理来认识压紧力和分离力之间的关系去考虑,压紧力和分离力之差关系是:压紧力大,分离力也会增加,反之会减少。

2 关于膜片弹簧离合器初始工作点的选择原则

(1)人们都习惯性的认为λ1b点(工作点B的变形位移点)应当选在膜片弹簧的“压平点“,也即是压力特性曲线上升-下降的柺点。由于柺点之后的压紧力曲线开始呈下降趋势,所以一般来说,在B点要保证膜片弹簧有足够的压紧力,此时在压盘作用处的轴向变形量取λ1b=(0.7~0.85)H。

(2)既要保证工作压力,又要考虑到曲线的平滑变化和压力升降的平顺性,所以一般峰值比工作点的压紧力增加值不可以选取的过大,一般以12 % 以内较好。这也就是为什么峰高-谷低的膜片弹簧特性曲线不好的原因。

(3)决定λ1b值时,要充分考虑到离合器盖使用中在工作点压力的作用下,会发生向上的变形量(一般在0.2~0.4mm左右)。盖子的变形可以使工作点前移,所以λ1b取较大值,如取0.9或者接近1.0H(即接近或者等于压平点的位移),但是工作中由于可能出现λ1b向左偏移,此时膜片弹簧仍然不会处在完全平的状态,而是向上翘曲,分离指上凸,总成的安装高度会加大。

3 盖总成设计与膜片弹簧的性能参数匹配和修正

(1)在盖总成的设计中,压紧力、工作点、分离半径、支承点(环)和压盘支承刃口半径、压盘的支承面的高度和盖子的支承内腔的安装高度、盖总成分离指的安装高度等等,都应该是经过设计计算以后,再经过一轮或者几轮的样板生产、检测、试车使用、修改设计才定型的产品图纸,这是十分必要的。

(2)但是在此需要说明的是,即使是已经定型的产品,在国外知名的公司,为了达到出厂的产品压力曲线的一致性,对于配套生产车辆盖总成产品的批量产品其总成装配的流程是这样的:

A、生产或者采购压紧力参数稳定的膜片弹簧

B、盖子的生产在冲压成型-冲孔后,再加入一道精整R角和较平精整工作平面(主要指安装底面和内腔深度、平面度、平行度)的工序,必要时或者安排两个安装平面的精车工序。

C、压盘粗车毛坯支承刃口和摩擦底面之间的高度,留有0.5~1.0mm精加工余量。

D、随机抽取10片膜片弹簧,精加工10件不同尺寸的压盘,进行装配、参数检测、总成性能调整。

E、最后按照合格品的压盘高度参数精车整批压盘,以保证总成参数的100%一致性。

膜片弹簧、盖尺寸参数确定以后,压盘支承高度的确定就保证了工作压紧力和工作点的稳定。经验告诉我们,对于中等尺寸的产品,压盘支承半径L向内缩小1mm,或者向外扩大1mm,压紧力变动+/-0.5左右,这个变化量基本上可以满足总成压紧力的调整精度要求。当然,对于已经定型了的盖、膜片弹簧的零件,其小端压紧安装(铆接或者翻舌压紧)点的半径l是无法逐批改变的。