汽车前大灯周圈尺寸匹配结构研究

吴华芝 李杰 王浩 苏世栋

上汽通用五菱汽车股份有限公司 广西柳州市 545007

1 尺寸匹配的意义

感知质量是客户对产品感知到的实际质量与期望质量的对比,比值越大,说明客户对产品越满意,购买的可能性愈大。汽车的外观尺寸匹配视觉质量直接影响客户对产品质量的第一感知印象,特别是大灯周圈的尺寸匹配质量,并且这种感知随客户的个性、需求和偏好的差异对产品品质和档次的评价及其信赖程度产生差异,其重要性不言而喻。

尺寸匹配作为整车感知质量最重要的一环,我们首先需要对分缝处的内部结构如翻边、加强结构、支架、紧固件以及不可避免的表面工艺缺陷等通过造型线、分块和纹理处理以及内部结构优化等手段进行有效的遮蔽,消除可视问题。深入研究客户需求,多多的对标分析借鉴高端车的优秀设计结构,在改善媒体体验层面深入开展精细化设计和精益制造。

2 前大灯周圈尺寸匹配相关零件

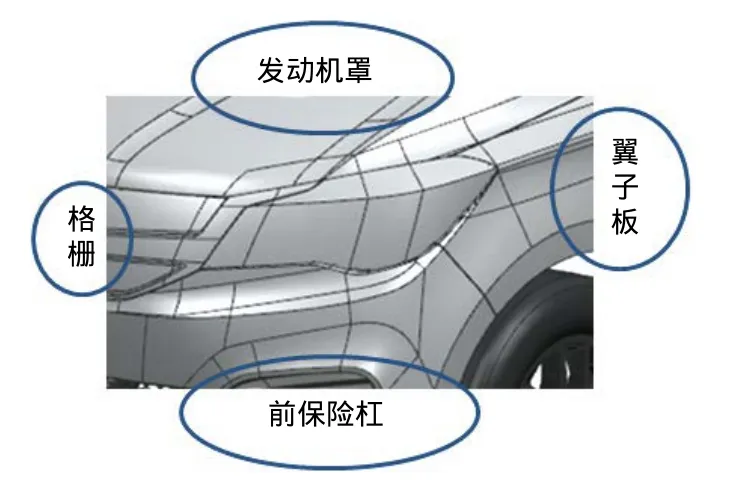

前大灯周圈匹配零件一般有前保险杠、前保安装支架、前格栅、发动机罩、翼子板等。

每个零件都安装在白车身上,相应安装点多,装配尺寸链复杂,零件尺寸波动,相关尺寸匹配问题较多。为了更好的匹配结果,尺寸工程师往往通过尺寸公差链的计算与分析,对零件及总成进行公差验证,改善公差设定,优化产品结构和装配工艺,以确保产品质量目标(DTS等)的实现。如图1所示,前大灯周圈尺寸匹配相关外覆盖件。

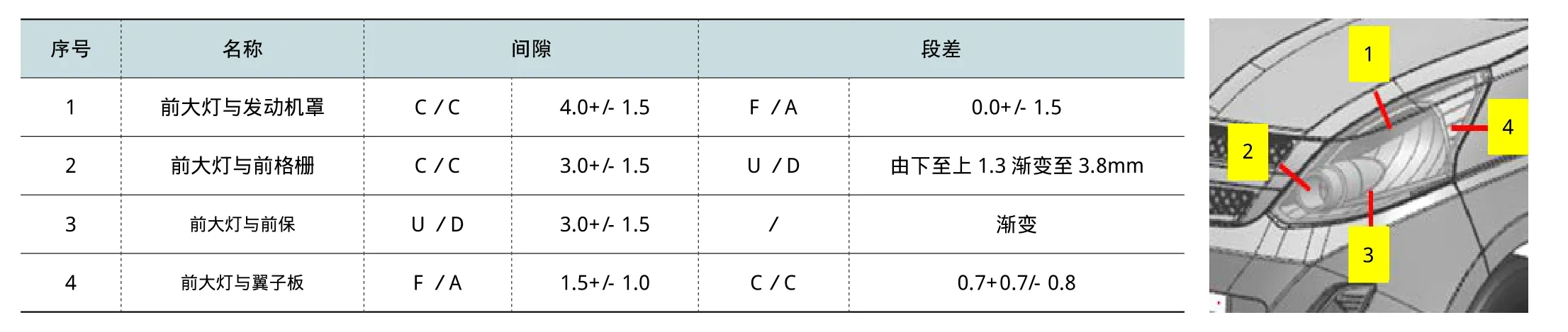

3 前 大 灯 周 圈 DTS(Dimension Technology Standard)设计

在整车项目开发的前期阶段,通过对标杆车型的测量分析和用户评审,从经销商、售后服务中心等处间接获得的终端客户反馈,甚至利用第三方调研机构针对目标客户群的抽样统计结果,再加以考虑公司现有的制造能力,就可以在造型方案选定后制定出整车的DTS。

图1 前大灯周圈尺寸匹配相关外覆盖件示意图

DTS 文件中对间隙、面差、对称性及其一致性等相关要素的尺寸和公差给出要求,如表1为某车型前大灯周圈DTS。

表1 前大灯周圈DTS定义

4 前大灯周圈分缝设计类型及优化

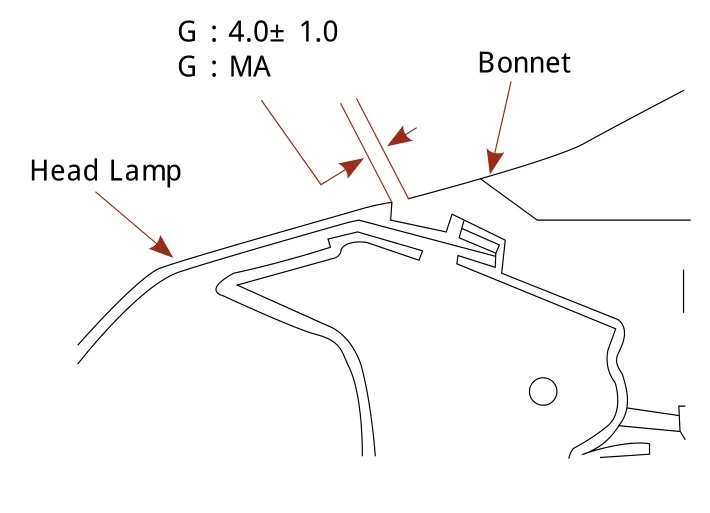

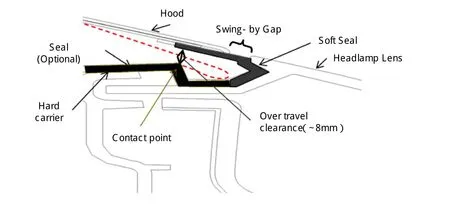

4.1 前大灯与发罩分缝设计

图2 前照灯与发罩Y向间隙,明显段差设计。

图3 前照灯与发罩Z向间隙,盖帽檐,大灯上加胶条,弱化间隙、段差设计。

图2

图3

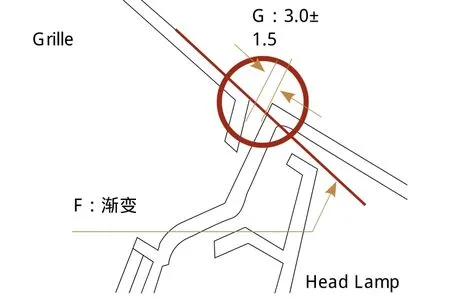

4.2 前大灯与格栅分缝设计

前照灯与前格栅Y向间隙,段差均匀或者渐变,如图4所示。

前格栅与前保集成一体,前照灯直接与前保间隙匹配,不与前格栅关联,如图5所示。

图5 格栅与前保集成

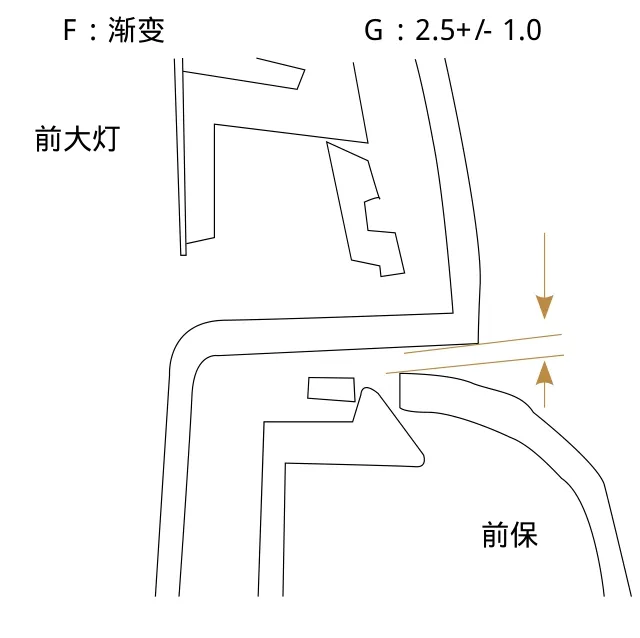

4.3 前大灯与前保分缝设计

前蒙皮前大灯Z向间隙,弱化段差设计,如图6所示。

图6 截面示意图

前蒙皮前大灯X向间隙设计,前保上装胶条遮挡间隙,如图7所示。

4.4 翼子板与前大灯分缝设计:

前照灯与翼子板一般采用X向间隙匹配,周圈增加胶条防止干涉,段差前照灯低于翼子板,避免灯分型线外漏,如下图8所示。

图8 前大灯与翼子板匹配截面示意图

5 前大灯定位方案对比分析

前大灯周圈造型设计形式多样,其定位结构也随着造型变化而变化,目的是为了解决不同匹配形式的尺寸匹配问题,下面是对现有某些车辆的前大灯定位方案及装配顺序的研究。

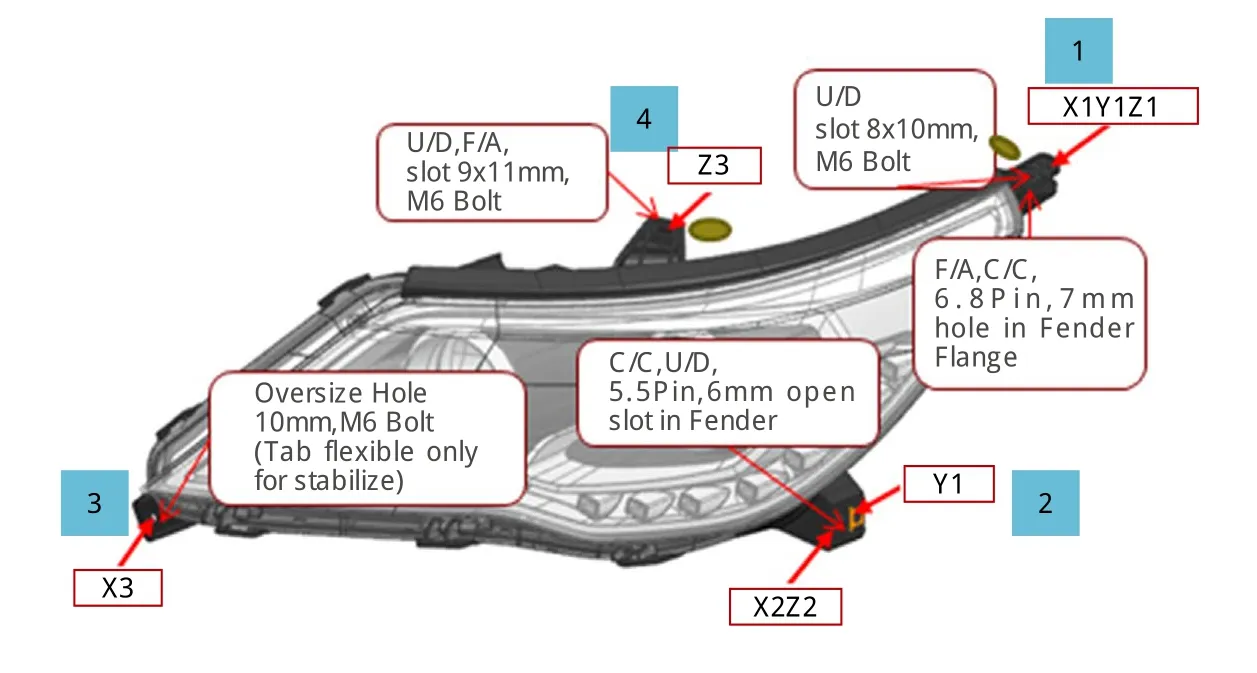

典型案例1定位策略: 1号点的定位在翼子板上,自定位X/Y/Z;2号点固定在保险杠支架上,自定位Y/Z;3号固定在保险杠侧支架上,自定位Y向;如下图9定位示意。

图9 定位示意

优点:前大灯与翼子板局部间隙容易保证;缺点:对车身精度要求较高,零件制造成本相应增加。

图10 定位示意

典型案例2定位策略:1号点的定位在翼子板上,自定位X/Y/Z;2号点固定在保险杠支架上,自定位Y/Z;3号固定在保险杠侧支架上,自定位Y向;如上图10定位示意。

优点:前大灯与翼子板上端局部间隙段差容易保证;缺点:大灯自身重力下沉,零件往前翻,导致下端与翼子板、前保间隙小或者干涉。

典型案例3定位策略:1号点的定位在翼子板上,自定位X/Y/Z;2号点固定在保险杠支架上,自定位Y/Z;3号固定在保险杠侧支架上,自定位Y向;如下图11定位示意。

图11 定位示意

优点:前灯零件定位稳,尺寸波动小;缺点:Y向受车身影响易旋转,导致与格栅间隙不稳定,左右差异。

6 目前常见问题及结构优化

问题1:前大灯与翼子板干涉、间隙大;

相关原因:前大灯零件尺寸偏差、车身焊接误差导致灯和翼子板安装点偏差

解决措施:首先评估零件尺寸是否合格,上检具检测或者装整车检具匹配,CMM分析车身精度是否符合公差要求,是否有部正常波动,在零件车身都在控制范围内时,考虑优化定位结构。

下面是为解决某车型出现上述问题后的解决方案:对前大灯定位结构进行优化,推荐。

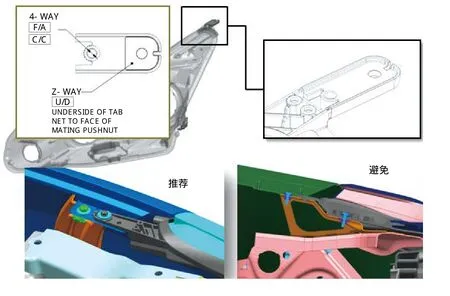

(1)前大灯主定位销及安装孔安装面要平整,避免出现台阶面,如下图12所示。

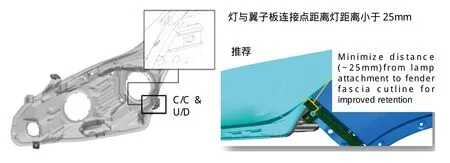

(2)次定位销定位在翼子板上控制C/C& U/D(控制方向取决于主次定位销之间的距离),灯与翼子板连接点距离要小于25mm,如下图13所示。

问题2:前大灯与前格栅间隙大、AV间隙、左右差异;

相关原因:零件不合格;大梁回弹,车身Y向偏宽,车身尺寸不稳定。

解决对策:调整前车体焊接工艺;整改关键零件上弯梁支撑板焊合件上灯&保的X向安装面,优化产品结构,在前灯和格栅上增加倒勾,零件相互连接,推荐下图14结构

问题3:前大灯与发罩间隙大;

相关原因:前保零件尺寸不合,状态不稳定 ;大灯安装点尺寸波动,不稳定

解决对策: 调整前车体焊接工艺,稳定前车体Y向尺寸;整改关键零件上弯梁支撑板焊合件上灯&保的X向安装面;在前灯上增加胶条,视觉上弱化间隙、段差匹配缺陷,如下图15所示。

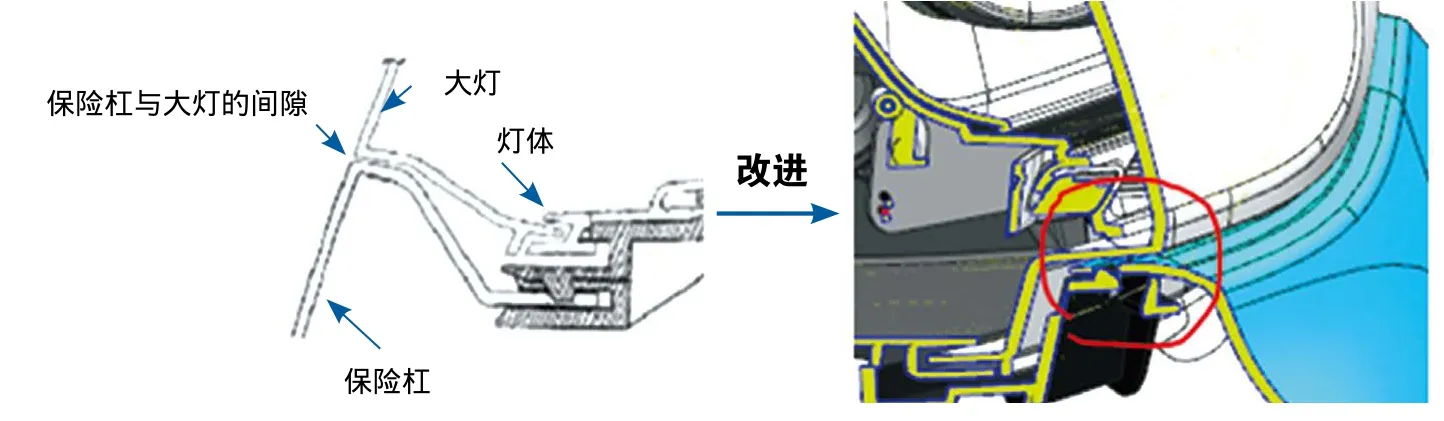

问题4:前大灯与前保间隙大,漏分型线;

原因:前保零件尺寸不合,状态不稳定;大灯安装点尺寸波动,不稳定。

解决措施:调整注塑工艺,控制尺寸收缩,调整喷涂定位工装,抑制喷涂造成的变形;安装上弯梁,抑制焊接变形,控制车身波动范围。

从结构设计上保证间隙符合要求:优化车身及内外饰零部件结构设计,如下图16:大灯和保险杠的结构设计(从结构上保证尺寸配合要求)

图12 定位优化

图13 结构优化

图14 细节优化

图15 增加胶条示意图

图16 结构改进示意图

7 结语

对于汽车间隙段差尺寸配合的研究是尺寸工程一项非常重要的工作,间隙段差配合是汽车外观美学的重要组成部分,尺寸匹配的精致与否直接影响了客户对于整车质量的评价。

这就要求在整车开发的早期阶段,如实物评审模型之前,感知质量小组就应该启动对整车外观和配合的静态评价工作,进而在数字化设计阶段改进潜在的感知风险,提高客户对新车外观的第一印象。

经过不断分析研究,总结出以下对后续车型开发有用的经验

重视前期设计阶段,仔细检查造型A面及产品结构。注意以下几个方面:

(1)间隙、面差局部和整体协调一致;

(2)减少不必要的内部结构外露;

(3)透视观察到的内部结构没有突变;

(4)造型特征线保持连接、对齐或呼应;

(5)考虑客户在特定或多个观察视角时,主要分缝处的视觉效果有没有影响感知;

(6)考虑制造偏差状态,降低主要分缝处的DTS敏感度;

(7)利用尺寸链分析软件对DTS进行定量分析,研究实现精度的可行性;

后期制造阶段,重视零件尺寸控制,精益求精。

(1)外覆盖件圆角优化,重点控制;

(2)严格控制零件尺寸公差、配合面的轮廓度、位置度;

(3)在制造中发现问题,及时优化产品结构,不断验证以达到最优匹配效果;

(4)总结以往项目经验,避免新车型重复问题发生。