某型差速器磨损研究及验证

杨林 张雪峰 柴召朋 赵彦辉 王墨

哈尔滨东安汽车发动机制造有限公司技术中心 黑龙江省哈尔滨市 150060

1 引言

差速器作为汽车结构中至关重要的一部分,为保证正常的车辆转弯功,其故障模式研究和预防一直以来都备受人们关注。

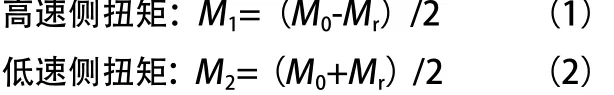

如图1所示,差速器旋转慢的左侧半轴齿轮受到的转矩M2大,旋转快的右侧半轴齿轮受到的转矩M1小,左、右两侧转矩的和等于差速器受到的转矩M0,两侧转矩的差等于差速器的内摩擦转矩Mr。

现阶段磨损成因的应用探索主要是通过实践总结出经验公式,对重要影响因子定量的积累总结,但是现阶段这些经验积累不能对实际生产做出足够的技术支持,为了得到有实际应用价值的资料,必须在实际的环境下进行相关的负荷条件试验。

图1 差速器内部零件工作示意图

2 磨损机理简析

通过分析差速器壳体与垫片之间的运动及摩擦形式,推导出其两者之间的磨损方式主要以黏着磨损和疲劳磨损为主。

2.1 黏着磨损机理

零件间相对滑动时,在破裂处形成焊点,继续运动,这些焊点又会分离。零件间的分离如果在界面以下发生,使得金属在零件表面间相互转移,发展到一定程度就会形成金属磨屑。零件间油膜抵抗剪切的能力不高,在高点处容易发生破裂,零件间表面的金属部分会发生直接接触,并且会产生摩擦热,产生较强的黏着,这些金属黏着点在相对运动时又会被剪断分离,表面损伤。可以把黏着磨损的过程进行阶段划分:表面接触→高点塑性变形→油膜破裂→黏着连接→剪断分离→黏着链接的往复循环。

2.2 表面疲劳磨损机理

零件在交变压应力的作用下,材料会发生疲劳疲劳磨损,一般零件表层的最薄弱处在芯部距离表面0.786b的位置(b是接触区域的一半的宽度),最大剪切应力一般作用在该区域,同时容易产生裂纹,如果滚动和滑动联合作用,最大剪切应力的作用点就会接近摩擦表面,剥落和磨损更容易发生。

2.3 影响摩擦磨损的因素分析

适当的表面硬化层能够增强零件表面的耐疲劳磨损的能力,但是晶格错位聚集区与表面硬化层和芯部材料过渡区重叠时,表层的附着力就会降低。

每一种摩擦副都有其相应的抗磨损最优硬度值,其磨损量与滑动位移、负荷成正比,与表面硬度成反比。在一定范围内增大零件间表面的硬度差可以降低磨损,特别是对较低硬度零件的改善效果更为明显。

作为滚动或滑动摩擦件而言,表面粗糙度也是影响摩擦副磨损的另一主要因素,在一定范围内,磨损率随着粗糙度的增加而增加,随着粗糙度增大,犁沟效应加剧,磨损率相应增大。

3 差速器磨损试验及试验结果

在工程实际中,针对某型号横置自动变速器的差速器烧结试验过程中出现的差速器壳体与垫片之间的磨损问题进行分析及试验验证。

3.1 试验方法

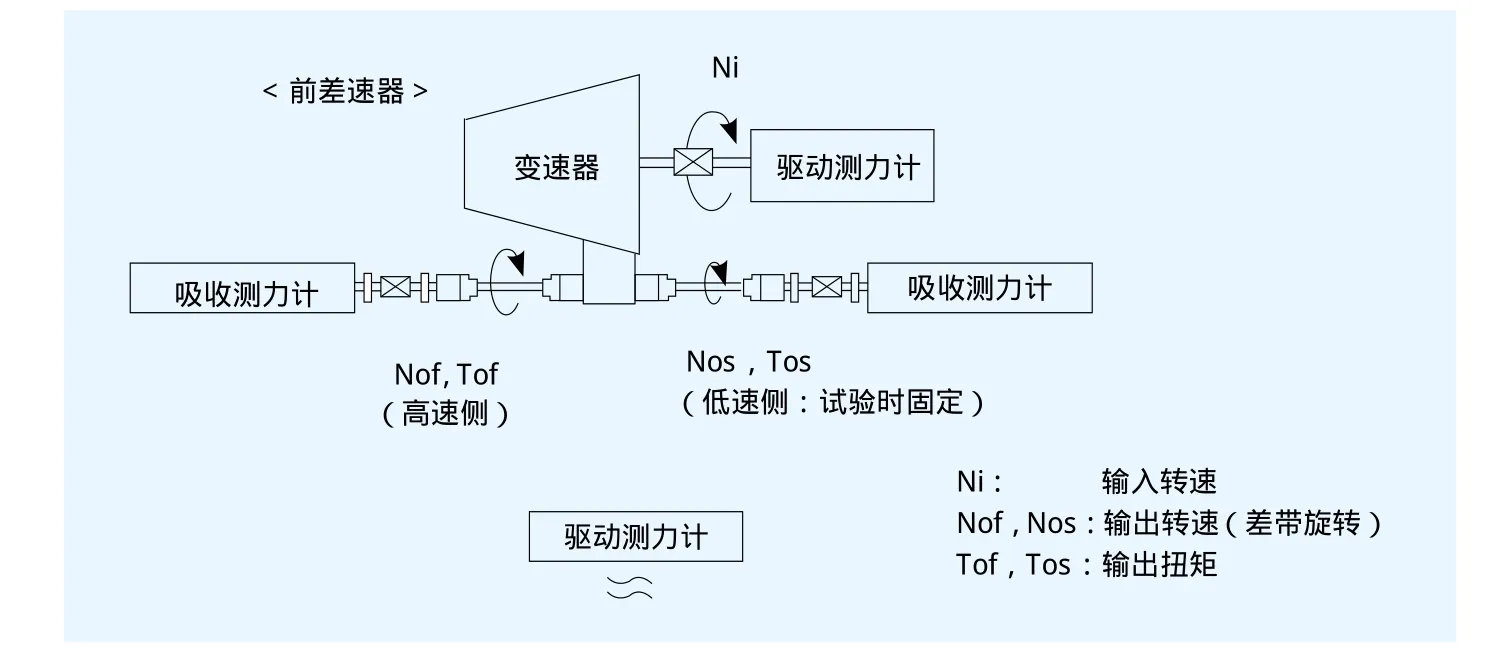

本次试验是在完整的变速器驱动结构下进行的差速器烧结试验,采用电动机驱动,差速器左、右半轴分别连接大型测力计,通过控制左、右半轴转速及力矩来模拟车辆极限转弯过程中的差速器工作情况,该试验在最大程度上贴合实际工况,具有很高的工程实际价值。试验布置如图2所示,试验装置如图3所示。

3.2 试验方案

3.2.1 验证摩擦副粗糙度对差速器摩擦磨损的影响

为控制摩擦副的粗糙度为单一变量,采用两台试验同时进行。在试验前对差速器前、后壳体的垫片配合面的粗糙度进行测定,并对其中B试验组的壳体配合面进行油石推磨,降低其粗糙度。数据如表1所示:

图2 差速器烧结试验装置布置图

图3 差速器试验装置图

表1 试验前参数对照表

本文试验中除需验证因素外,其余零件均为标准件(下同)。试验结果:通过对差速器摩擦面相对基准面距离的测量,来反映试验过程中的磨损量,试验前后对比分析如表2所示,试验后两组试件摩擦面如图4和图5所示:

图4 A参照组试验件

图5 B试验组试验件

表2 A、B两组试验的磨损量对比

首先,关于摩擦面粗糙度,A参照组试验件在试验后为Ra0.72,B试验组试验件在试验后为Ra6.2,其粗糙程度要大于A参照组。其次,关于试验中磨损量,A组试验件摩擦面距基准面的距离由试验前的81.22mm变为81.29mm,磨损量为0.07mm,B组试验件摩擦面距基准面的距离由试验前的81.24mm变为82.45mm,磨损量为1.21mm。可见,在差速器摩擦副中,摩擦副磨损量随着配合面粗糙度的增加而增大。

3.2.2 验证表面硬度差对差速器摩擦磨损的影响

采用上面试验的A参照组作为对比。设定本次试验状态:将C试验组镀镍垫片在壳体侧的镀层进行人工去除,从而使该面的硬度降低,由于差速器壳体的硬度原本就低于垫片的硬度,这也就导致摩擦副两者间的硬度差下降,其余零件为标准件,试验前零件参数状态如表3所示:

表3 试验前参数对照表

试验结果对比如表4所示,试验后摩擦面情况对比如图6所示:

表4 A、B两组试验的磨损量对比

图6 C试验组试验件

C组试验件在试验后摩擦副周围堆积大量油泥,且配合面磨损严重,导油槽已不可见。

首先,关于摩擦面粗糙度,C试验组试验件在试验后为Ra12.5,其粗糙程度要远远大于A参照组的Ra0.72。其次,关于磨损量,C组试验件摩擦面距基准面的距离由试验前的81.20mm变为83.06mm,磨损量为1.86mm,远大于A参照组的0.07mm。可见,在差速器摩擦副中,摩擦副磨损量随着配合面硬度差的降低而增大。

通过以上对摩擦副表面粗糙度和表面硬度差的试验分析,它们都是影响摩擦磨损的重要因素,在工程实际中,直接影响着差速器磨损的严重程度。

4 结语

(1)通过对差速器总成结构和工作原理的分析,确定垫片和差速器壳体配合面的工作模式,明确了差速器故障对整车安全性能的影响。

(2)对摩擦磨损的分类及影响因素进行分析,结合差速器壳体与垫片的工作模式,确定其摩擦磨损类型为黏着磨损与疲劳磨损,针对两种磨损类型进行分析,得到了更适合工程应用实际的影响磨损的因素。

(3)从配合面粗糙度和摩擦副硬度差两个角度,建立更加贴合工程实际、完全模拟实车工况的试验,获得工程实际中的试验数据,为解决工程实际问题带来了指导性的作用。通过试验对比发现:配合面粗糙度增大将会增加摩擦副的磨损程度;减少摩擦副的硬度差,将会增加摩擦副的磨损量。