抽油机合理冲程长度的确定方法研究

江少波

(中石化胜利油田分公司 临盘采油厂,德州 251500)

随着我国油田开发的不断深入,我国主力油田生产井的动液面不断下降,含水率不断升高。为了满足产量要求,保障油田的稳产高产,油田的下泵深度不断增加,泵径不断加大,使得抽油机的悬点载荷不断上升,对冲程的要求不断加大[1]。这就导致油田所使用抽油机的型号、冲程不断加大,研制长冲程、低冲次、大负荷的抽油机成为抽油机设计的发展趋势[2]。虽然抽油机冲程的增加,可以满足油田采油工艺对长冲程抽油机的需求,但也给配套设备的选择、油田运输、制造成本带来巨大的压力,因此,如何合理地选择抽油机的冲程,使之既能满足油田对抽油机冲程的需求,又不使制造成本增加过快、配套设备不能满足要求等影响其推广使用,成为人们关注和研究的重点[3-4]。本文试图从采油工艺、泵的有效冲程、作业工艺等角度,分析抽油机冲程选择的确定依据,建立合理的抽油机冲程选择方法,为新设计抽油机提供理论帮助。

1 考虑中杆柱静变形对泵有效冲程影响的冲程选择

由于抽油杆为细长的受拉杆柱,在抽吸作业时,受到拉伸载荷的作用,并且上冲程所承受的载荷大于下冲程的载荷,因此,杆柱上冲程的变形显著大于下冲程。这样一来,泵的有效冲程将显著下降,将影响三抽系统的产液量,这就是所谓的冲程损失。为了保证泵的有效冲程长度,抽油机的冲程必须有足够的长度,降低杆柱静变形导致的冲程损失对三抽系统产液效果的影响。对于下泵深度较大、泵径较大的抽油井,由于其悬点载荷较大,更应该考虑冲程损失的影响,选择较长冲程的抽油机,其泵的有效冲程才能较大,满足提液效果的要求。

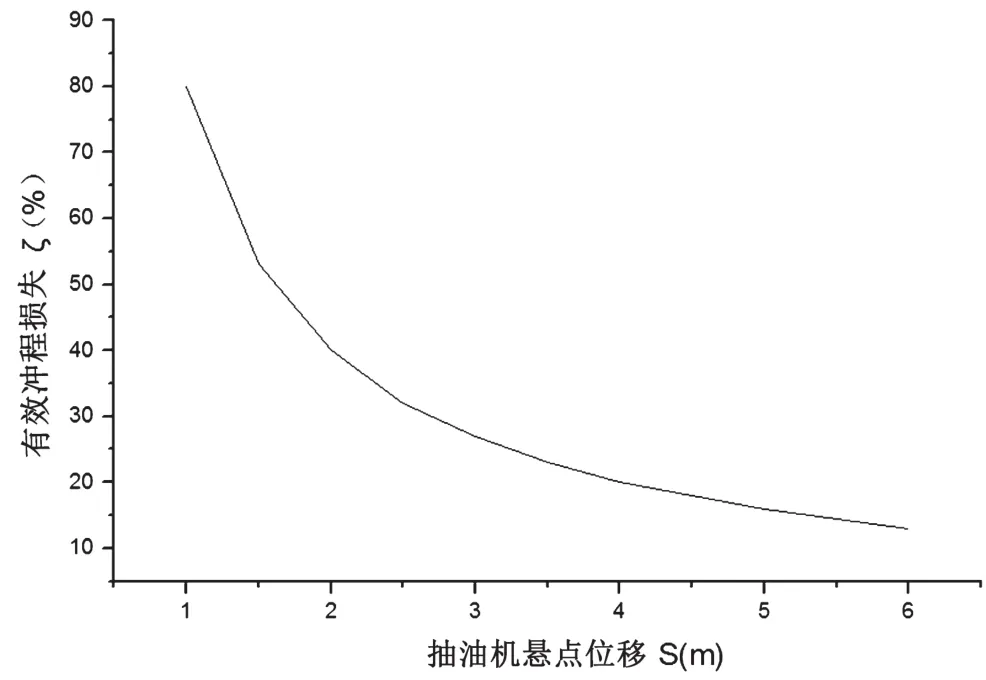

例如,对于下泵深度为2500m,沉没度为600m,泵径为44mm的采油系统,设井液比重为1.0,抽油杆柱的平均直径为25mm,则其抽油杆的静变形在0.8~1.0m,这时,抽油泵的损失冲程与抽油机冲程比(称为泵有效冲程的损失率ζ)对比如图1所示。从图1可以看出,随着抽油机冲程的增加,其有效冲程的增加应相应增加,在小冲程时,其增加显著,当冲程大于冲程损失的5倍后,再增加抽油机的冲程,泵的有效冲程相对值的增加逐渐趋于平缓,其冲程损失率逐渐趋于10%左右。

从提升排采系统效率的角度出发,泵有效冲程越接近抽油机的冲程越好,如果给定其冲程损失率不大于ζmax,则所选则的抽油机的冲程应满足:

图1 泵的有效冲程损失率与抽油机冲程的关系

式中,S为抽油机的冲程,m;δ_J为抽油杆柱的静变形,m。

如选择三抽杆柱的预测静变形为1.0m,取泵的有效冲程损失率不大于0.15,则选择抽油机的设计冲程应不小于6.6m。

2 采油工艺对抽油机冲程的要求

从开发工艺角度讲,三抽系统选择的根本目的是在规定的时间内,完成给定的产液量。由于抽油杆柱是在腐蚀环境下承受交变拉伸载荷作用的细长杆柱,因此,腐蚀疲劳是其主要的失效形式。系统的提液量可以通过式(2)进行计算,对于相同的提液量,采用长冲程抽油机,将减少冲次。这样一来,首先,减少了往复抽吸走地层的扰动,可降低地层的出砂效应,改善地层的供液能力;其次,减少了抽油杆柱循环疲劳次数,延长抽油杆的寿命;再者,减少抽油机的交变载荷次数,也降低了抽油杆螺纹脱扣的概率,延长抽油杆柱的无故障运行时间。

一般来说,抽油杆的疲劳循环次数按照国家标准在非腐蚀环境下应该在4×107次以上,从抽油杆柱疲劳和联结螺纹寿命的角度来看,选择冲次为2~4次,抽油杆柱的寿命在10年以上,可以满足油田要求。也就是说,对于质量合格的抽油杆柱,抽油机的冲次高低应该不是影响其寿命的主要因素。但是,对于腐蚀环境下的抽油杆柱,其疲劳寿命往往大幅度降低,降低杆柱的应力循环次数,将显著延长杆柱的寿命[5-6]。另外,低冲次有利于抽油泵的充满,这对于稠油和黏度较高的油藏开发是有利的。

式中,Q为排量,m3/d;η为泵效,与抽吸井液的物形、沉没度、是否含气、泵的加工质量等有关,一般在75%~80%;n为抽油机的冲次,min-1;Sb为泵的有效冲程,m。

图2 抽油机冲程与杆柱应力循环次数的关系

从式(2)可以看出,对于给定排量的系统,增加抽油机的冲程可以降低抽油机的冲次,这就是所谓的长冲程、低冲次抽吸工艺,可以降低抽油杆的疲劳次数,增加泵的效率,延长抽油杆的寿命和抽油井的检泵周期。因此,适当增加冲程,对于抽油系统是有利的。

例如,采用75泵的排采系统,设定排液量为每天50m3,如果抽油系统的静变形为1.0m,设定泵效为0.8,则冲程与冲次的变化关系如图2所示。从图2可以看出,在3.5~6m区间,有一个冲程变化的相对平缓区,这时,抽油机的冲次在2~4次变化,抽油杆的疲劳寿命可以满足采油工况的要求。因此,从采油工艺角度来讲,长冲程、低冲次对油田开发是有利的,但冲程大于5m以后,对于大多数油田,其影响将逐渐减弱,但增加冲程将显著增加抽油机的制造成本。可见,选择多大冲程的抽油机更为合适,需要考虑油田的实际状况而定。例如,对于杆柱的腐蚀疲劳为主要破坏形式的油田,建议优选冲程大于6m的抽油机,尽量降低冲次,以延长杆柱的寿命。

3 相邻条件对抽油机冲程选择的影响

抽油机通过光杆驱动抽油杆、抽油泵组成三抽系统,选择不同冲程的抽油机将影响相邻系统的选择,如抽油泵、光杆的选择等,这些设备的选择受到制造、下井、运输等条件的限制。

3.1 修井作业设备对抽油机冲程选择的影响

三抽系统的光杆、抽油泵等均需要用作业系统起升并下放到井下,目前,我国油田一般采用如图3所示的小修作业机完成常规修井作业。从图3可知,井架的基本高度为18m左右,即:井架天车的最大有效高度Lmax=18m,游动滑车系统的高度L1=2~3m,地面井口的高度为L2=1~1.5m,考虑安全距离为1~1.5m,则其最大起升有效高度为L=12~14m。换言之,使用现有的井下小修作业系统,其最大起升高度一般不大于12m,即下入井下的抽油泵的泵筒最大长度在12m以内,按照现在泵的结构,其最大冲程应该不大于10m,也就是说,按照目前小修作业系统的起升条件,使用现有的三抽排采工艺,其抽油机的最大冲程应该不大于10m。设计的抽油机如果超过上述冲程时,其井下泵的起下就需要采用大修作业机或附属起升系统才能完成,这将较大幅度地增加油田的作业和维护成本。

图3 小修作业示意图

3.2 制造能力对三抽系统冲程的限制

目前,三抽系统使用的抽油泵一般为整筒泵,这样可以增加泵的寿命,减少泵的磨损,提升泵效,按照现在整筒泵的加工和热处理条件,泵筒越长,其加工成本、热处理的难度越高,目前,热处理(或镀铬)的有效长度一般为10m左右,也就是说,从整筒泵的制造能力来讲,三抽系统的有效冲程一般不大于9m。

当然,如果使用非整筒泵,目前可以用多节泵对接起来,其对于三抽系统的冲程长度则没有限制。

为了完成井口的密封,在进行三抽作业时,必须安装光杆,目前,光杆的加工、热处理能力限制了光杆的长度,一般光杆的长度不大于13m。从泵、光杆的制造能力看,目前抽油机的最大冲程一般不应大于10m。

3.3 运输能力对三抽系统冲程的限制

增加冲程后,光杆、抽油泵的长度均需要增加,人们需要利用车辆将这些设备运输到作业现场,目前油田广泛使用的载重车辆的车槽长一般为8~10m,其有效运输长度不大于12m,如果使用的泵和光杆的长度大于12m,将需要特殊运输车辆才能完成,这将为油田的生产带来不便。根据泵和光杆的运输长度,考虑到批量生产对油田的影响,目前合适的抽油机最大冲程长度在8~10m。

4 冲程长度与抽油机成本的关系

对于游梁式抽油机,一般其主轴承中心(机架)的高度和整机长度可用式(3)计算,即增加冲程,其整机高度和长度线性增加。根据结构件与尺寸的关系,在给定悬点负荷的条件下,其结构件的重量将依体积增加,可以用式(4)进行初步估算。由此可见,增加冲程,将显著增加抽油机的结构尺寸和重量,增加抽油机的制造成本。

式中,HV为主轴承(支架)的中心高,m;Lmax为抽油机的总长,m;Q为抽油机的重量,t。

对于电机换向或链条换向的抽油机,一般增加冲程,只增加支架的高度,其长度和宽度增加不大,其重量增加也较小。所以,电机换向抽油机和链条式抽油机,具有长冲程抽油机的相关优势。

5 结语

按照采油工艺和减小静变形引起的冲程损失的角度,抽油机的冲程应该越大越好,选择长冲程低冲次工艺,有利于提升采油系统的寿命。按照运输、作业、制造等的约束限制,抽油机的冲程不能大于目前配套设备的能力。综合上面因素,按照现有的设备条件,抽油机的最大冲程应该在10m以下。

如果考虑到抽油机的综合制造成本、管理维护、采油工艺等综合因素,对于稀油油田,选择抽油机的主力冲程在3~6m,稠油油田,选择在4~8m是可行的。当然,油田如何选择抽油机的冲程,需要考虑采油工艺和综合成本,这里主要从抽油机设计的角度分析将来主力抽油机冲程的合理区间。

[1]张晓东,贾国超.关于我国抽油机发展的几点思考[J].石油矿场机械,2008,37(1):24-27.

[2]金钟辉,彭勇,费凡,等.数字化抽油机技术现状和发展趋势[J].石油机械,2014,42(12):35-42.

[3]张彬,綦耀光,丁峰.游梁式抽油机实现低冲次的方法比较[J].现代制造技术与装备,2010,(4):42-46.

[4]白晓刚.抽油机选型及节能优化设计方法研究[D].大庆:大庆石油学院,2017:8.

[5]何涌杰.高含水条件下高强度抽油杆的腐蚀特征研究[D].青岛:中国石油大学(华东),2016:11.

[6]綦耀光,石临嵩,丁全祥,等.长冲程抽油机性能评价[J].中国石油大学学报,1996,20(1):114-119.