基于三参数威布尔分布的自动调整臂疲劳寿命的P-S-N曲线研究

罗 哉, 王岚晶, 唐颖奇, 田 焜

(中国计量大学, 浙江 杭州 310018)

1 引 言

自动调整臂(以下简称自调臂)是汽车制动系统中的关键性零部件,长期工作在频繁制动、高载荷和复杂工况等环境下,其本身的失效是难以避免的,这也是对汽车制动性能长期稳定的严重威胁。因此,对自调臂的疲劳寿命进行研究,将有利于提前杜绝制动系统发生失效的可能性,对提高车辆行车制动的安全性和可靠性具有重要的意义。文献[1]通过ANSYS软件建立了基于螺旋压缩弹簧的失效模型和基于单向离合器的失效模型,提出了基于模型的自调臂失效检测方法。但其对自调臂的失效检测范围比较局限,对研究对象的工作环境、受力特性、型号参数的匹配性等考虑较为理想和单一。文献[2]通过绘制自调臂材料的反映外加应力S和疲劳寿命N之间关系的曲线(S-N疲劳特性曲线),利用ANSYS软件建立自调臂有限元疲劳寿命模型,进行疲劳寿命分析。但其绘制的是材料的S-N曲线图,没有考虑自调臂的实际工作状况,存在模型误差,使得疲劳寿命分析误差较大。

将各级应力水平下疲劳寿命分布曲线上可靠度相等的点用曲线连接起来,得到给定可靠度的一组S-N曲线,称为P-S-N曲线。本文提出一种新的评估预测自调臂疲劳寿命的研究方法,通过自调臂的疲劳试验,测定其在3组不同应力水平下的疲劳寿命,利用MATLAB对寿命数据进行分析,获得自调臂的疲劳寿命服从三参数威布尔分布,采用三参数形式的S-N曲线方程及三参数威布尔分布得到自调臂在不同应力下的P-S-N曲线,根据求出的P-S-N曲线可预测自调臂在各级应力下的疲劳寿命。

2 自调臂失效分析

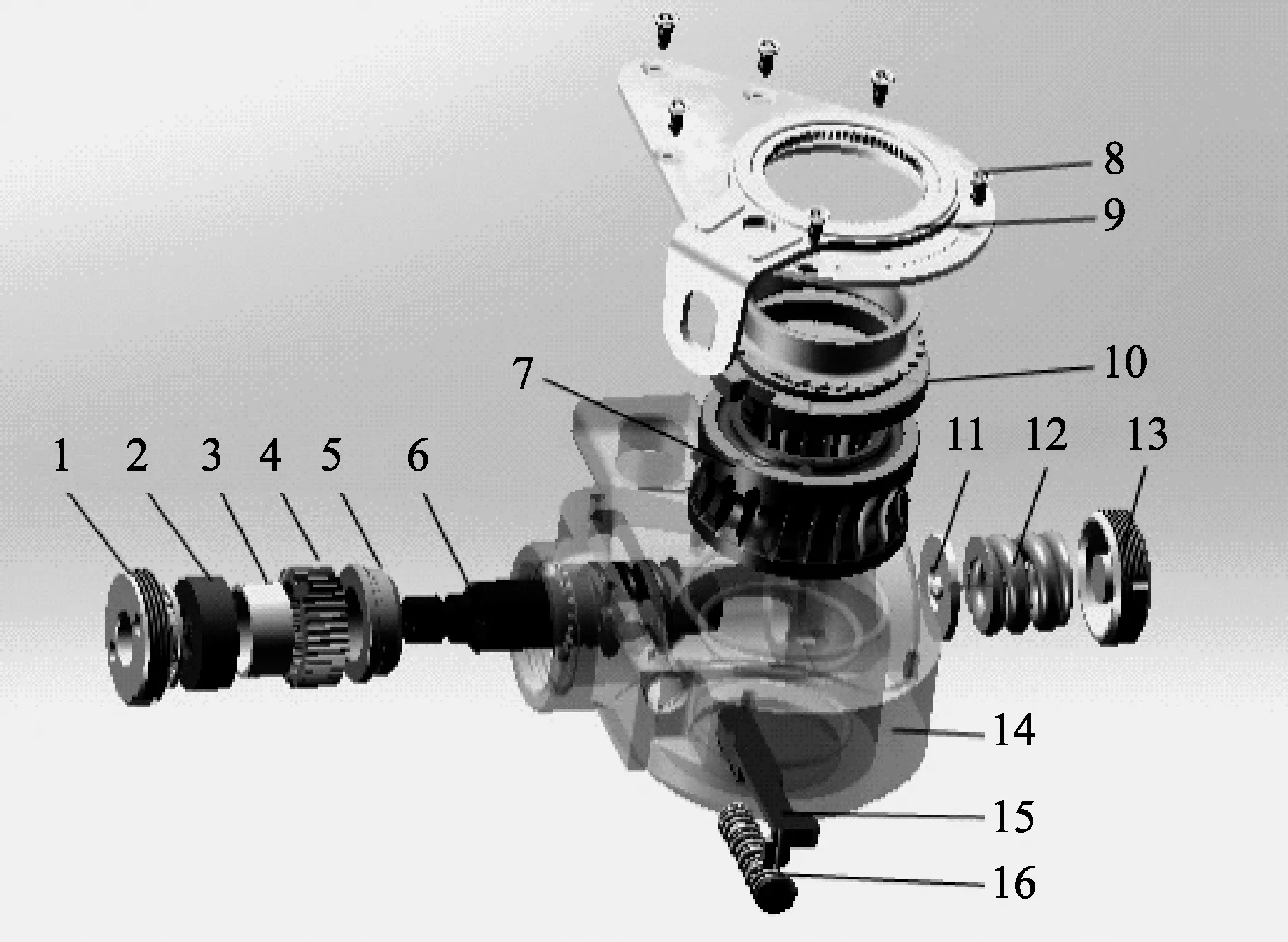

本文所研究的对象是瀚德自调臂,如图1所示。

图1 自调臂结构图1-前端盖; 2-离合环; 3-矩形压缩弹簧; 4-小齿轮;5-O型端盖; 6-蜗杆轴; 7-蜗轮; 8-螺钉; 9-控制臂;10-缺口盘; 11-弹簧垫; 12-螺旋压缩弹簧;13-后端盖; 14-壳体; 15-齿条; 16-组合回位弹簧

根据自调臂的相关设计参数和实际的工况数据,基于逻辑推理原理,从已有的研究成果[1,2]以及所做的疲劳试验,可知矩形压缩弹簧为自调臂最容易失效的零件,因此本文重点研究矩形压缩弹簧的失效所诱发的自调臂失效的情况。矩形压缩弹簧的材料为65 Mn碳素弹簧钢[3],其弹性模量为E=206 GPa,泊松比μ=0.3,密度ρ=7.81×103kg/m3。常见的失效形式有表面点蚀、塑性变形、断裂等。

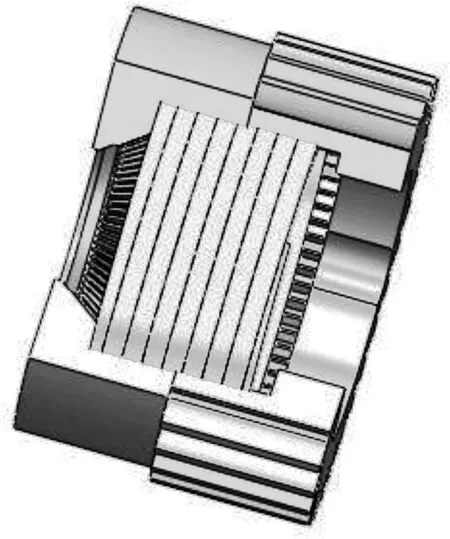

矩形压缩弹簧是单向离合器的重要组成部分,要研究矩形压缩弹簧的疲劳失效原因,首先要分析单向离合器的工作原理,单向离合器的剖视图如图2所示。自调臂的臂杆受到制动气缸的推/拉力时,自调臂内的齿条推动单向离合器的小齿轮转动。如果小齿轮的旋转方向与矩形压缩弹簧的旋向相反,小齿轮将带动离合环整体运动并传递力矩,反之小齿轮与离合环相对滑动,不传递来自小齿轮力矩。

图2 单向离合器剖视图

单向离合器正/反转时,矩形压缩弹簧的弹簧丝受到摩擦力、剪切力和弯矩的作用,而矩形压缩弹簧其弹簧丝直径和材料的选择受到安装空间和造价的限制,转矩的可靠传递与矩形压缩弹簧的可靠设计不能兼得。在扭矩和冲击力的作用下,一旦扭矩值超出矩形压缩弹簧设计的抗弯强度和抗扭强度,都易导致矩形压缩弹簧的失效。

3 试验方法与结果

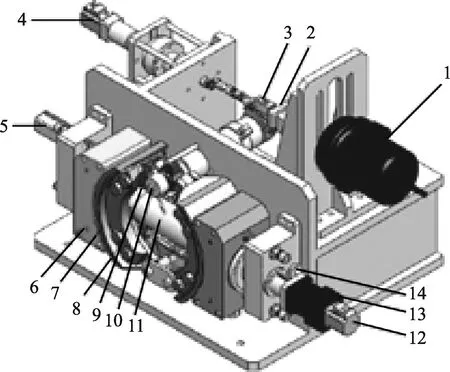

疲劳试验的实施严格按照国内城镇建设行业标准CJ/T242-2007 城市客车外置式制动间隙自调臂进行。选取30支同种型号的自调臂,分3组应力进行疲劳破坏性试验,从应力S=0.95 MPa开始加载,应力比r=Smin/Smax=0.1。自调臂疲劳试验台的模拟制动系统加载装置是完全按1:1的比例关系仿照公交客车制动系统设计而成,用于模拟汽车制动的真实环境,可减小实验环境的各项误差。疲劳试验装置实物图和结构图如图3、图4所示。在规定应力下,制动气室产生推力,推动自调臂的臂体转动一定的角度,使制动力以力矩的形式传递给S型凸轮轴,控制制动衬片作平面内的正弦往复运动,与制动鼓共同起到制动的作用。

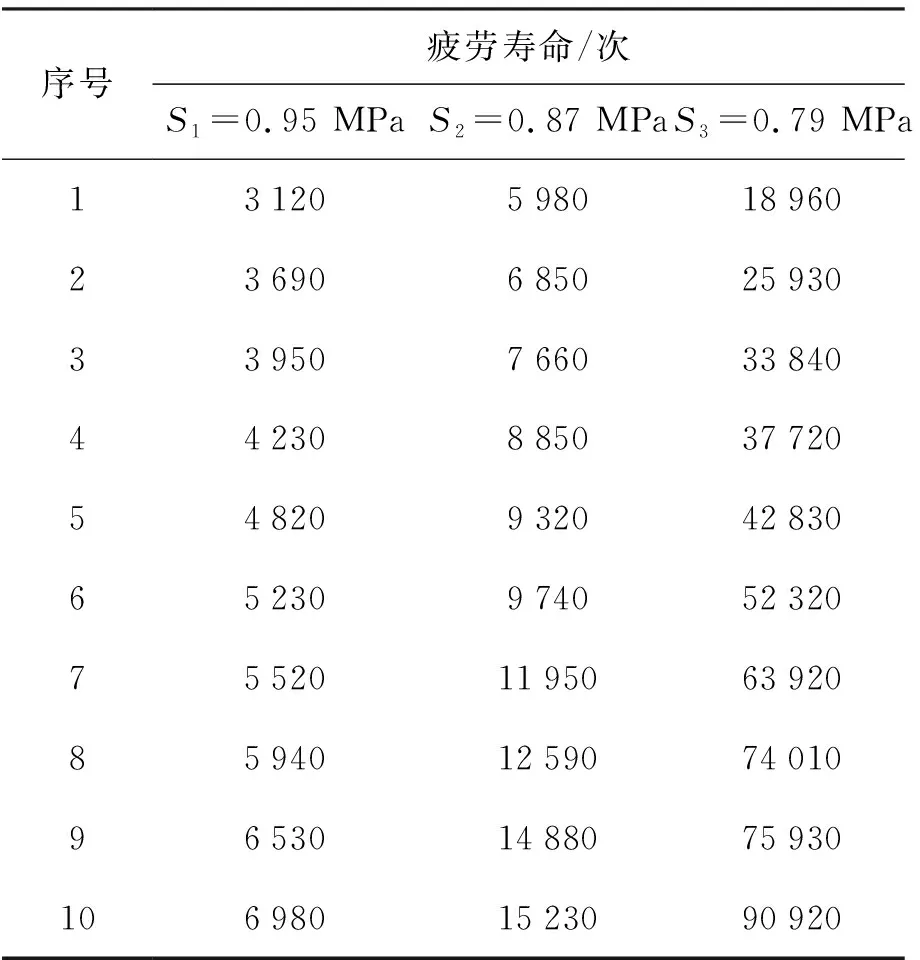

当调整臂首次出现损坏情况时,现场记录其出现失效时候的实验次数即寿命值,并将每次试验完成的自调臂进行拆除,统计自调臂各零部件的损坏情况。表1为不同应力水平下的疲劳寿命值。

表1 不同应力水平下的疲劳寿命值

图3 疲劳试验装置实物图

图4 疲劳试验装置结构图1-制动气室; 2-力传感器; 3-调整臂; 4-伺服电机;5-位移传感器; 6-左制动鼓; 7-左制动片;8-左制动蹄; 9-S型凸轮轴; 10-编码器;11-梯形杆; 12-伺服电机; 13-减速器; 14-接近开关

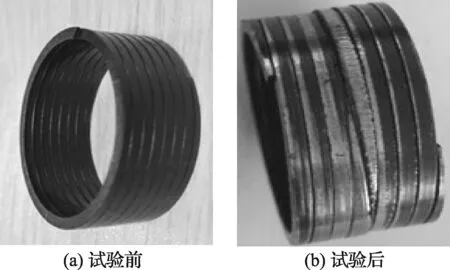

通过拆解发生疲劳失效的自调臂,结果显示每个自调臂的矩形压缩弹簧均发生不同程度的断裂,其他结构基本没有失效。矩形压缩弹簧的疲劳断裂随着应力的增大,裂纹也越大,图5(a)为实验前的矩形压缩弹簧,可以看出其外观清洁光亮,无颗粒,无露底现象,结合力好,不易脱落;图5(b)为试验后的矩形压缩弹簧,其表面有明显的裂纹,且弹簧丝结合处的缝隙大,无法精准地传递转矩。

图5 矩形压缩弹簧

4 自调臂疲劳寿命的概率分布

机械产品疲劳寿命分析主要是运用各种统计分布,传统认为机械零件的疲劳寿命一般符合对数正态分布,但是按照对数正态分布理论,在零件失效概率很小时,其疲劳寿命趋近于零,这与实际情况不符,正态分布理论有一定的局限性[4,5]。而三参数威布尔[6,7]分布有个最小安全寿命,即100%存活率的安全寿命,与零件疲劳特性相符,物理意义更合理[8],并且通过MATLAB对自调臂的寿命数据进行分析,获得疲劳寿命服从三参数威布尔分布。三参数威布尔分布的累积失效分布函数为

(1)

式中:n为样本量;N为实验数据,即文中的疲劳寿命值;b为形状参数;Na为尺度参数,或称特征参数;N0为位置参数,或称最小寿命参数。疲劳寿命的可靠度函数为

(2)

经验分布函数在可靠性数据分析中占有重要地位,因此失效概率使用中位秩公式[9]估计,有:

式中:i为故障设备的顺序号。

仍采用中位秩作为失效概率的估计值,估计N0的原则在于使散点(Xi,Yi)在XY平面上获得最佳线性,满足这一条件时线性相关系数的绝对值|R(N0)|取最大值[12~14],因此N0应为式(3)的解:

(3)

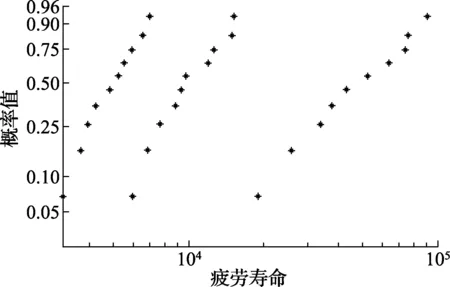

将表1中的3组自调臂寿命试验数据点绘制在威布尔概率图上,结果如图6所示。在各应力水平下,自调臂各试件寿命样本点的分布轨迹不沿直线分布,可以用3条曲线分别拟合3组试验样本点,通过最小二乘拟合可看出试验样本的分布规律服从三参数威布尔分布。

图6 3组试验结果的威布尔概率图

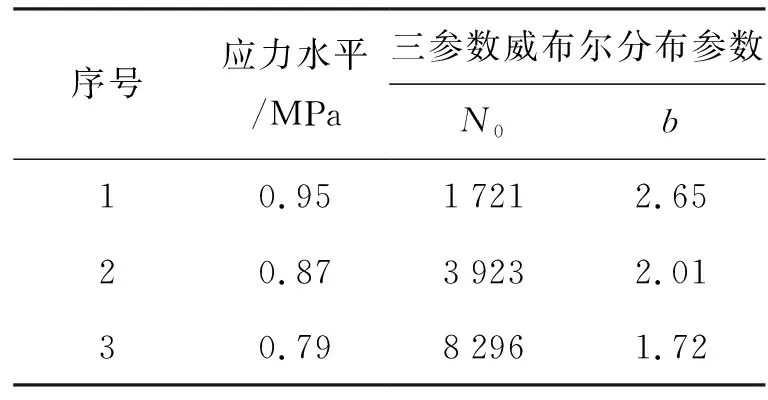

通过最小二乘法以及最大相关系数法,利用MATLAB可以计算出三参数威布尔分布的3个参数。表2为不同应力水平下自调臂寿命的三参数威布尔分布的参数。

表2 不同应力水平下的分布参数

由表2可知,不同应力下的形状参数b都大于1,则自调臂疲劳寿命数据分布在三参数威布尔分布曲线(浴池曲线)的耗损故障期。将所求的分布参数代入式(2),可得疲劳寿命的可靠度函数,通过此可靠度函数可以初步估计自调臂使用过程中的可靠性程度,有利于提前杜绝制动自调臂发生失效的可能性。

5 自调臂应力水平-疲劳寿命关系

为了评价和估算疲劳寿命,需要建立外载荷与寿命之间的关系。S-N曲线就是用来反映外加应力S和疲劳寿命N之间关系的曲线,各种材料的S-N曲线在形状上有很大的差别。目前常用的公式有指数函数公式、幂函数公式和三参数幂函数公式[15]。其中,三参数幂函数形式灵活,拟合试验数据的能力高于另外两种两参数的公式。因此,本文选择三参数幂函数公式作为研究对象。三参数幂函数为

(S-S0)αN=C

(4)

式中:S0、α和C为三参数幂函数待定的系数,其中的S0对应着理论的中值疲劳极限。

目前,P-S-N曲线主要建立在正态分布、对数正态分布或二参数威布尔分布模型基础之上,关于三参数威布尔分布的研究相对较少。本文所研究的自调臂的疲劳寿命服从三参数威布尔分布,文献[16]提出了一种基于三参数威布尔分布确定三参数形式的P-S-N曲线方程参数的方法。

本文在此基础上对上述试验结果进行可靠性分析,取可靠度R=0.5,根据文献[16]推导的公式可计算得出P-S-N曲线方程为:

(S-0.7697)1.1406N=489.57

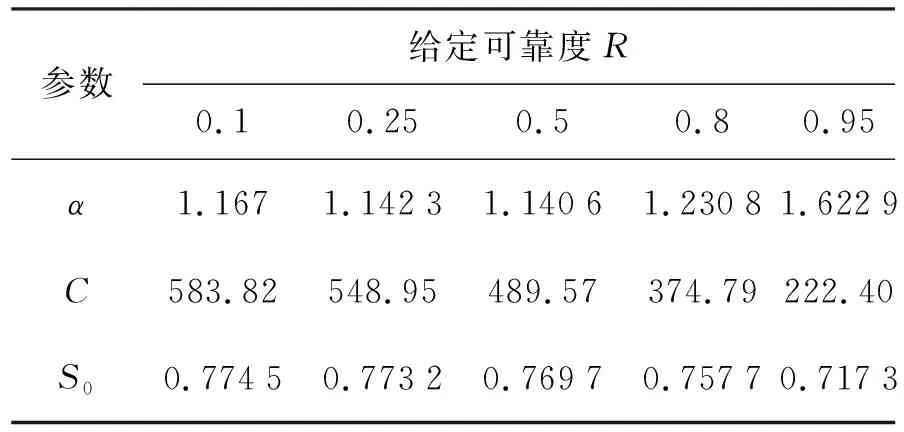

同理,可以计算出给定可靠度R对应的P-S-N曲线方程中的3个参数的估计值,见表3。

表3 给定可靠度对应的P-S-N曲线参数估计值

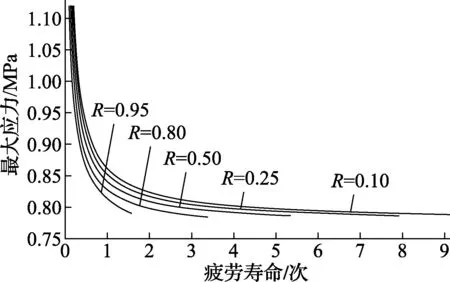

根据表3中的方程参数估计结果,绘制的P-S-N曲线,如图7所示。

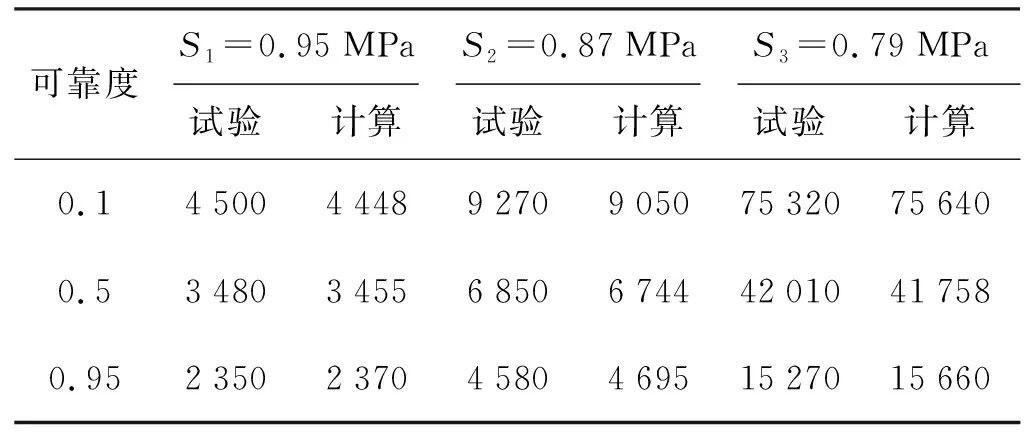

通过图7拟合的P-S-N曲线,可知自调臂的疲劳寿命与应力有关,当可靠度一定时,应力越大,疲劳寿命越小。为了验证曲线的拟合精度,在表4中给出不同应力水平下与可靠度指标对应的疲劳寿命估计值,以及对应的样本试验数据。

图7 非线性方程法拟合的P-S-N曲线

可靠度S1=0.95MPaS2=0.87MPaS3=0.79MPa试验计算试验计算试验计算0.1450044489270905075320756400.5348034556850674442010417580.9523502370458046951527015660

对比结果表明,某一应力水平下,同一可靠度水平对应的自调臂疲劳试验寿命与用曲线计算的疲劳寿命非常接近。可知通过三参数幂函数拟合的P-S-N曲线估计自调臂的疲劳寿命具有较好的参考价值。通过此方法给出某一可靠度指标对应的曲线方程,可为进行自调臂的疲劳可靠性设计以及使用寿命评估提供便利。

5 结 论

通过对自调臂进行3种应力水平下的疲劳试验,研究了自调臂各个零部件在重复应力作用下的疲劳寿命,根据试验结果,得到以下结论:

1) 疲劳应力作用下,自调臂最容易失效的部件是矩形压缩弹簧,通过拆卸可看到矩形压缩弹簧上有明显裂缝产生,且随应力值的降低,裂缝长度及数量减少,材料变形程度变小。

2) 自调臂疲劳寿命服从三参数威布尔分布,其数据分布在威布尔分布曲线的耗损故障期;采用最小二乘法以及最大相关系数法得到自调臂疲劳寿命服从威布尔分布,可有效减少试样数量以节约大量的财力和时间。

3) 在3种应力水平下测试了自调臂的疲劳寿命,对试验数据进行三参数幂函数疲劳分析和概率统计分析,得到了自调臂的理论疲劳极限、不同应力幅值下的P-S-N曲线;理论与试验疲劳极限寿命的比较表明,两者的数据相差不大,推导的P-S-N表达式对于预估自调臂的疲劳寿命具有较好的工程应用价值。

[参考文献]

[1] 江文松. 汽车自调臂失效检测技术研究[D]. 杭州:中国计量学院, 2014.

[2] 徐陈杰. 汽车自动调整臂疲劳寿命研究[D]. 杭州:中国计量学院, 2015.

[3] 关天民, 张东生. 摆线针轮行星传动中反弓齿廓研究及其优化设计[J]. 机械工程学报, 2005, 41(1):151-156.

[4] 陈果, 周伽. 小样本数据的支持向量机回归模型参数及预测区间研究[J]. 计量学报, 2008, 29(1):92-96.

[5] 顾梦元. 威布尔分布与正态分布两种条件概率密度曲面比较研究[D]. 北京:北京工业大学, 2014.

[6] 郭永基. 可靠性工程原理[M]. 北京:清华大学出版社, 2002.

[7] Murthy D N P,Xie M,Jiang R Y. Weibull Models[M]. New York:Wiley, 2003.

[8] 高俊峰. 基于威布尔分布的设备关键零部件的可靠性评估技术研究[J]. 石油化工设备技术, 2012, 33(6):41-46.

[9] 贺国芳. 可靠性数据的收集与分析[M]. 北京:国防工业出版社, 1995.

[10] 梁志国, 孙璟宇. 周期性任意波形总失真度的精确评价[J]. 计量学报, 2005, 26(2):176-180.

[11] 王桂萍, 贾亚洲. MTBF分布模型的案例分析[J]. 吉林工程技术师范学院学报, 2005, 21(3):20-24.

[12] 钱钟泰. 用相关系数表示线性回归系数的标准差[J]. 计量学报, 1993, 14(1):71-72.

[13] 荆学东,陈芷,张智慧,等. 基于FFT的舍入不确定度评估[J]. 计量学报, 2016,37(1): 105-108.

[14] 赵造东, 张立翔, 王时越. 等幅循环荷载下水工混凝土疲劳寿命分析[J]. 昆明理工大学学报, 2001, 26(3):8-11.

[15] 赵荣国, 罗希延, 蒋永洲. 航空发动机涡轮盘用 GH4133B合金疲劳损伤与断口分析[J]. 机械工程学报, 2011,47(6):92-100.

[16] 凌丹. 威布尔分布模型及其在机械可靠性中的应用研究[D]. 成都:电子科技大学, 2010.