某汽车杂物箱阻尼结构设计

梁庆钦 危学兵

上汽通用五菱汽车股份有限公司 广西柳州市 545007

1 引言

随着生活水平和审美观念的进步,用户对汽车内饰的感知体验也上升到一个新高度,这就要求在内饰零件设计细节方面要做到更精致精细,汽车杂物箱作为用户放置随车杂物的重要收纳空间,与汽车仪表板相连接,用户在汽车使用过程中使用的频率比较高,杂物箱的使用体验直接影响到用户对整车的满意度。过去,设计师通常只会为杂物箱外观进行设计,忽略了对杂物箱开启的阻尼进行设计,导致杂物箱开启的速度快,感知质量差。有阻尼器杂物箱能自由顺畅地缓慢开启,有档次感。

各种阻尼器,包括拉绳式空气阻尼、拉杆空气阻尼、硅油阻尼、塑料簧片阻尼等,它们各有优劣。杂物箱阻尼设计时,需要考虑的因素有:装配空间、阻尼力的大小、配合方式和布置空间等。

2 基本结构

2.1 杂物箱

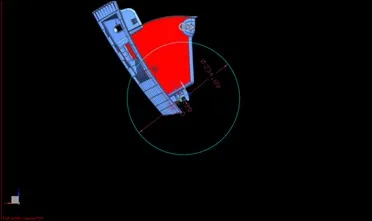

图1为杂物箱在实车上的大致位置,其位于副驾驶前下侧。杂物箱装配在汽车仪表板内部的转轴上,其运动方式主要是人们通过拉手或者按压杂物箱盖板上的开关来开启杂物箱的锁止机构,杂物箱在本身重力的作用下围绕转轴旋转,在开启到一定角度时通过带缓冲功能的限位机构停止运动。

图1

2.2 阻尼器

2.2.1 阻尼器的定义

阻尼器,是以提供运动阻力,耗减运动能量的装置称为阻尼器。

2.2.2 阻尼器的工作原理

阻尼器通过内部弹簧的拉伸或压缩、空气阀门气流阻力来吸收运动物体的动能,减缓杂物箱开启的速度,同时杂物箱关闭过程中受到的阻力很小。

2.2.3 常用阻尼器的分类

图2为几种常用在汽车杂物箱上的阻尼器。

(1)拉绳式空气阻尼器

如图3,4拉绳式空气阻尼器的三维模型可知,其结构原理是在杂物箱的箱体上布置一个卡扣,阻尼器由筒体,绳子,弹簧,底座等组成,将阻尼器本身的绳子与卡扣相连接,通过杂物箱的旋转带动阻尼器绳子,从而带动弹簧压缩,产生阻力,在底座活塞上的一个小孔,在活塞向上运动过程中气体通过小孔进入壳体内部空间,从而产生第二种阻力,两种阻力一起作用得到阻尼器的阻尼力。但是其阻力并非为两者简单相加,后面实验将进行验证。拉绳可以向各个方向提供拉力,因此在结构上相对于其他几款阻尼器给布置阻尼器提供了更大的可选择的空间范围,即具有对装配空间限制小,同时它也具备感知质量好等优点,有利于达到预期的设计效果。

图3

图4

(2)拉杆空气阻尼器

拉杆空气阻尼主要是由壳体和拉杆组成,在筒体下端设置有一个小孔,在拉动拉杆时筒体内形成真空,在大气压作用下,空气通过筒体下部的小孔进入到筒体内,从而在过程中进气阻力转化为阻尼器的阻尼力,在回复过程中通过大出气阀门将空气排除,缺点就是由于拉杆轴心必须与杂物箱侧面在同一平面内,同时行程短,受空间限制。

(3)硅油阻尼器

硅油阻尼器产生阻尼力的主要原理是物体接触了阻尼油旋转,产生扭矩,阻值的大小由阻尼油的粘度,接触面积决定。粘度高,接触面积大,产品阻尼力变大;反之,粘度小,接触面积小,阻值就变小。

还有许多类似的阻尼器,在这里就不一一列举,主要的几个阻尼器优缺点表1可供参考。

鉴于拉绳式空气阻尼器的众多优点,本文选用拉绳式空气阻尼器进行研究。

3 杂物箱数模结构分析

3.1 重力及质心位置

经过进行三维建模即数据的分析,得到 转 轴 位 置 为(X,Y,Z)=(1434.4,557.2,755.8),方向(X,Y,Z)=(0.0,-1.0,-0.0)即与y轴平行。经过赋予杂物箱密度,其中箱体密度为0.68g/cm ,外盖密度0.33g/cm ,把手密度为1.44g/cm3,其余材质采用PP-T20等,其密度为1.05g/cm 。经过测算杂物箱整体质量为1.173 kg,即重量11.528 N,质心位置Xcbar,Ycbar,Zcbar=1507.6,399.4,847.5。

表1

3.2 开启角度

杂物箱锁止机构起始点位置:(X,Y,Z)=(1425.5,574.5,904.6),Direction: (X,Y,Z)=(-0.0,1.0,-0.0),即与y轴平行,终止点位置:(X,Y,Z)=(1526.0,598.8,888.9),方向:(X,Y,Z)=(0.0, -1.0,0.0),经过换算可得其围绕转轴所转过的角度为38.4°,可知杂物箱开启角度为38.4°。

3.3 简化模型

换算可得杂物箱质心到转轴在XZ平面内的相对坐标为(73.1,91.6),可以以转轴中心为圆心,直径为234.9mm如图5所示。

将模型简化,绘制XZ平面草图,得到以转轴中心为原点,质心的初始位置,终止位置以及运动轨迹,如图6所示。

3.4 杂物箱惯性矩分析

在转轴中心建立如图所示的工作坐标系wcs,经过测量体命令分析,得到杂物箱惯性矩(wcs)为(76077.9,26398.5,71067.4),其中绕Z轴转动惯量即惯性矩J=71067.4kg.mm2。

3.5 对纯重力状态下杂物箱运动分析

设初始速度V0=0,转动角度设为α

可知 V对时间的一阶导数为a ,所以V为a的一阶原函数

当α=38.4°时,得到t=0.52s,显然杂物箱开启过快,不符合设计初衷。

3.6 重力力矩计算

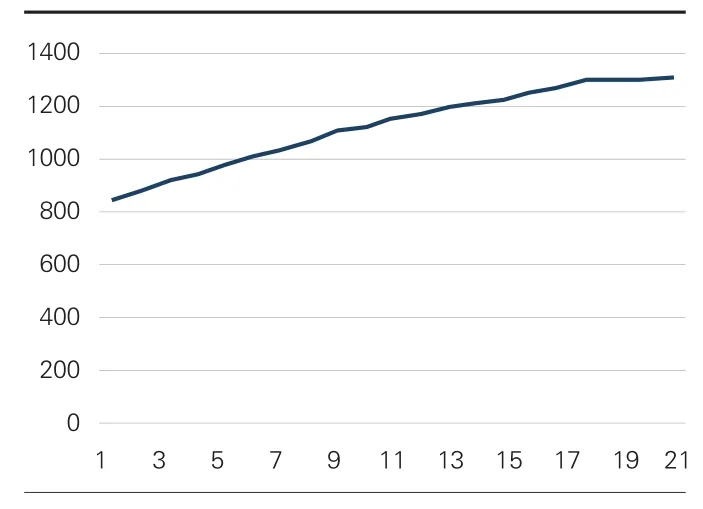

通过代入重力及其力臂进行计算,对其运动过程进行20等分,利用excel进行绘制表格得到表2。

通过绘制曲线图可以更加直观地看到旋转力矩的变化情况,如图7所示。

通过图表的分析,可以看到重力使杂物箱产生的旋转力矩在逐步上升。

图5

图6

表2

图7

4 拉绳式空气阻尼器

4.1 阻尼器本身数据

4.1.1 外部尺寸

经过实际测量与UG建模,拉绳式空气阻尼器外部尺寸为Φ16*20*129 ,安装方式绳子挂钩+螺钉,极限行程90mm。

4.1.2 弹簧规格

内径13mm,外径15mm,钢丝直径1mm,自由高度140mm,圈数 22,初始压缩高度36mm,压缩后初始状态高度104mm。

4.2 弹簧劲度系数

为了更好的测量阻尼器本身的阻尼特性,将阻尼器内部弹簧取出,进行压缩试验,由自由状态开始压缩,分别测量压缩行程为10mm,20mm,30mm,40mm,50mm时的压缩力如何。

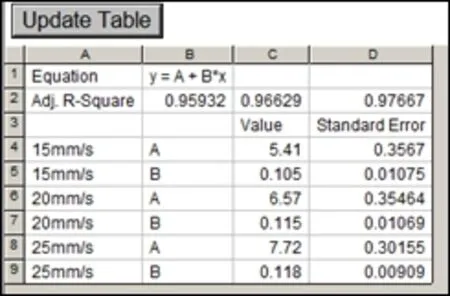

将表3中数据进行整理和分析拟合得到图 8,9。

其中R-Square代表数据与拟合曲线的相关性,数据越接近于1代表相关性越好

这里其数值为0.99681,代表着相关性较好,从表中可以看到直线斜率即弹簧劲度系数为0.089N/mm。

4.3 纯空气阻尼力

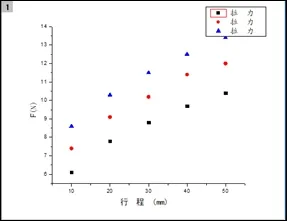

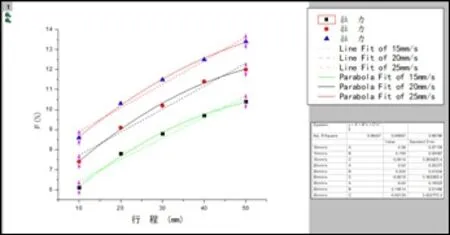

再对纯空气阻尼力进行试验测试,去内部弹簧,进行匀速拉伸试验,分别控制速度为15mm/s, 20mm/s, 25mm/s进行5次试验,得到行程为10mm,20mm,30mm,40mm,50mm时的拉力,记录数据。

图8

图9

将其用origin进行拟合得到图11,12。

进行此实验的主要目的是为了探究速度和行程对纯空气阻尼力的大小的影响,影响空气阻尼力的大小还包括气孔的大小等,目前市面上有大,中,小气孔三种规格可供选择,在选用时需要加以考虑。

4.4 阻尼器阻尼特性

加上弹簧,再次对完整的阻尼器进行阻尼特性研究。

绘制散点图如图14。

对实验数据进行拟合得到图15,16。

在相同速度下散点程直线的相关性并不是很好,因此进行二次拟合,如图17,18。

表3

表4

图10

图11

图12

图13

相较于一次拟合,无论从曲线本身还是数据来看,二次拟合都更加符合原有数据的变化趋势,因此认为二次拟合结果较为准确,且从图3-11中看到二次函数系数中,B,C相差不大,而A的数值相差较大。

认为其阻尼力在某速度下与行程的关系式F=-0.0015S2+0.2S+A,对A的数值进行分析得到A与速度的关系程一次线性关系,A=0.246V+0.647。

4.5 最小初始拉力

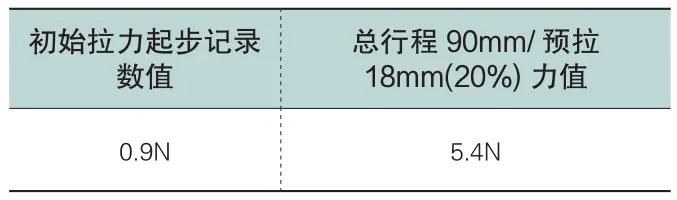

产品本身为拉绳连接,为防止在杂物箱关闭状态时拉绳脱落而设定了预紧力,预紧力能够使杂物箱在初始开启位置时力矩减小,使其开启平缓。预紧力比初始最小拉力大。

表5

即初始拉力需大于5.4N。

同时为了装配方便,要求在杂物箱开启到最大角度时拉绳阻尼器还未达到极限行程,预留10mm的安全行程,即在实际使用过程中,阻尼器的开启位置需在18-80mm之内。

预设初始预拉18mm,结合原有拉绳长度,经过测量,得到阻尼中心到连接点的初始长度为60mm。

图14

图15

图16

图17

图18

5 杂物箱挂绳点的范围及要求

在杂物箱侧面挂绳点,首先在三维模型中测出其可进行设立连接点的范围,如图4-1所示,O点为转轴中心以转轴中心为原点建立直角坐标系,四点坐标分别为A(92,110),B(-11,130),C(-15,36),D(33,8)。为了让杂物箱尽可能的美观,即在使用过程中看不见运动机构,尽量使连接点往X轴负方向移动,即靠近BC线。同时考虑到杂物箱的注塑成型工艺,越接近BC线越有利于其工艺要求。

图19

表6

阻尼力矩在运动过程中不断增大,在设计时选择卡扣运动到中间点时的力矩进行计算。中间点的重力旋转力矩为1120.522N.mm,重力较大,阻尼力较小,且重力力臂较大,所以尽可能将拉绳与卡扣旋转轨迹程相切角度,在更大限度地提供阻尼力矩情况下减小力臂。

6 挂绳点运动轨迹分析及计算

布置运动机构时,保持铰链的运动轨迹在平面内运动。从动扭矩一定要小于驱动扭矩,保持一定的裕度,确保驱动力是足够的。初始连接阻尼器的位置,需要保证满足阻尼器初始开启位置,以确保安装方便。[1]

预设配合点的位置为B点,旋转中心为O点,当杂物箱转动38.4°时,B点位移到B’点,阻尼中心A点位于OBB’平面内。OH垂直于AB,为杂物箱刚开启时阻尼力臂L1,OH’垂直于AB’,为杂物箱开启完成时阻尼力臂L2,如图20所示。

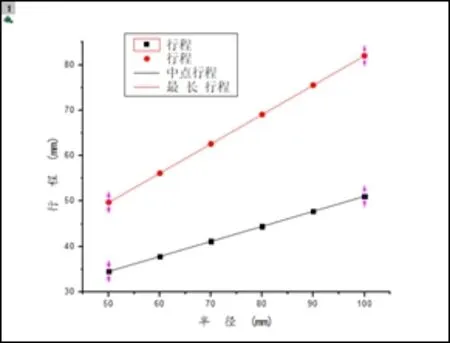

假设轨迹运动半径为R,以旋转中心为圆心画圆,如图21。

从图21中看到当半径增大时,其角度减小地越慢,相应的力臂也减小得越慢。但是相应的其行程也会增大。

通过假设分析,当半径为100mm时,其行程为18-82mm,超出了预设的18-80mm的范围,不利于装配和拆卸,因此初选半径应尽量小于100mm。

由图24可知,中点行程与半径关系为S=0.33R+17.93,最终行程与半径关系为S=0.65R+17.35

以上分析得到阻力关系为F=-0.0015S2+0.2S+A,A=0.246V+0.647

在整个过程中需要控制速度变化不大,因此在这里假设中点速度为平均速度, 弧 长 L=弧 度 *半 径=(38.4/180)*3.14*R=0.67Rmm,时间t=2.5S,速度V=0.268Rmm/s

即F=-0.0015S2+0.2S+0.246*0.26 8R+0.647

=-0.0015*(0.65R+17.35)2+0.2*(0.65R+17.35)+0.066R+0.647

=-0.0 0 1 5*(0.6 5 R+1 7.3 5)2+0.196R+4.117

在经过类似方法测量和加以分析后的得到在中点的角度为α=0.027R+71.573

即中点力矩M=FR*SINα。

后者变化实在小,在这里近似以α=73°带入,M=中点重力力矩=1120.522N.mm,解得R=86.5mm。

综合以上分析,设定卡扣位置在离旋转中心86.5mm,离阻尼中心60mm位置。初始角度为90°,此结果只是一个理论上的参考位置,其结果并不唯一。

7 实物验证及分析结论

基于上述理论分析,对设计计算结果进行实物的校验,以检验计算结果的合理性。将挂钩设置在与转轴中心距离86.5mm。与阻尼中心距离60mm的位置,两者夹角为90度。

若将阻尼器横置即与Y轴平行更有利于其运动。

为了更好的验证理论分析的合理性,做一个对比试验,即改变初始角度,位置一为成钝角状态,位置二将阻尼器下降即使其角度更加接近90度,通过实验得到以下结论:

图20

图21

表7

图22

图23

当角度大时,开启速度过快,且在初始阶段出现迅速下降的情况,不符合设计目标,当角度更加接近90度时,开启速度明显变慢,且程大致匀速状态,在校验时间,得到其开启时间在2-3秒之间,达到设计目的。