氧化阶段混酸处理对多壁碳纳米管化学镀铜的影响

王鑫华,郭柏松,倪颂,易键宏,宋旼

自 1991年日本电镜专家 IIJIMA[1]发现多壁碳纳米管(CNTs)以来,其优异的力学、导电及导热等性能引起了研究人员的广泛兴趣,其中包括将CNTs作为铝、镁和铜基等复合材料的增强相。例如 GUO等[2]在制备的 CNTs增强铝基复合材料的过程中, 通过快速冷却的方法将界面亚稳状态保存下来,抑制 Al4C3的形成,从而形成了CNTs与铝基体间的非平衡界面,然后通过强化载荷传递效率使该复合材料的力学性能得到了显著提升。ZHOU等[3]的研究也表明,CNTs与Al基体可发生部分化学反应,形成小尺度的Al4C3后有利于改善CNTs与Al基体的界面结合。但在CNTs增强铜基复合材料中,由于CNTs与Cu间的化学惰性,暂未有任何报道指出能通过发生化学反应来改善CNTs与铜基体的界面结合。到目前为止,研究人员普遍认为在CNTs上镀覆金属是改善CNTs与Cu基体的界面润湿性,强化界面结合的一种有效方法。例如,WANG 等[4−6]采用化学镀的方法在 CNTs表面镀覆了一层金属铜,显著改善了CNTs与Cu基体的界面结合,提高了CNTs的强化效率。考虑到相比于金属Cu层,纳米铜颗粒具有更大的比表面积,更有利于改善CNTs与 Cu基体的界面结合,因此如果能通过化学镀的方法将铜的纳米颗粒有效镀覆到CNTs 表面,对制备具有优异性能的CNTs 增强Cu基复合材料将具有重要意义。化学镀一般主要分为三个阶段:氧化、敏化和化学镀。因为化学镀是在CNTs表面引入含氧官能团形成催化层后催化金属离子在催化层上形核长大,氧化阶段对含氧官能团的引入具有显著影响,因此氧化阶段就成为化学镀极其重要的一个阶段。到目前为止,大部分研究者主要研究了不同成分的混酸处理引入官能团的种类,结合键种类等,而极少有人关注不同酸处理工艺参数对CNTs的微观结构及后续化学镀的影响。例如。DELPEUX等[7]研究了氢氟酸与硝酸氧化过程中在CNTs表面引入官能团的种类及结合键。QU等[8−10]研究了硫酸与硝酸的混酸溶液氧化过程中在CNTs表面引入的官能团的含量。MACIEJEWSKA等[11−13]研究了硫酸与硝酸的混和酸溶液在氧化过程中CNTs表面官能团种类以及转变过程。因此本研究将通过调整混酸处理参数,探讨混酸预处理以及混酸处理时间对化学镀覆纳米铜颗粒的影响规律,优化出最佳的氧化阶段处理参数,获取最佳的镀覆效果。此项工作能够为后续制备具有良好界面结合的CNTs增强 Cu基复合材料打下良好的工作基础,也能够为以CNTs为增强体但无法通过化学反应改善界面结合的其他复合材料体系提供参考和借鉴。

1 实验

采用 Sigma-Aldrich公司通过化学气相沉积法生产的碳纳米管(CNTs,S0)(纯度≥98%,外径为10 nm±1 nm,内径为4.5 nm±0.5 nm,长度为3~6 um)作为研究对象。采用化学镀的工艺流程对CNTs进行纳米铜颗粒镀覆。本试验共制备了5组样品,工艺流程分为以下四步:氧化、敏化、活化和化学镀,具体如下:(1)氧化阶段:此阶段分为混酸预处理与混酸处理,1、2号样品只进行一次混酸处理,将CNTs置于120 mL的混酸溶液中进行磁力搅拌一定时间,温度为90 ℃(混酸处理),然后抽滤并用去离子水将CNTs洗涤至中性。3、4和5号样品进行混酸处理前先进行混酸预处理,即两次混酸处理,首先将CNTs置于由120 mL不同比例的硝酸与硫酸配制的混合溶液中 90 ℃处理 20 min(混酸预处理),然后抽滤并用去离子水将CNTs洗涤至中性,接着将混酸预处理后的CNTs再进行混酸处理,然后抽滤并用去离子水将CNTs洗涤至中性。具体处理参数见表1。(2) 敏化阶段:将氧化后的CNTs置于300 mL、0.1 mol/L的氯化亚锡(SnCl2)水溶液中超声分散 1 h,静置 20 min后抽滤并用去离子水将CNTs洗涤至中性。(3) 活化阶段:在加入CNTs之前,先采用滴定添加的方式滴加 25%(质量分数)的氨水于硝酸银(AgNO3)溶液中,直到溶液由棕褐色变为澄清透明即停止滴加。再将敏化后的CNTs置于300 mL、3×10−5mol/L的硝酸银溶液中,经超声、搅拌、静置各10 min后过滤,去离子水洗涤至中性。(4) 化学镀阶段:用NaOH调节化学镀溶液的pH值至12,然后将活化后的CNTs置于化学镀溶液中(溶液成分如表2所列)超声分散1 h,磁力搅拌30 min。然后将50 mL、3.6 mol/L的次亚磷酸钠溶液采用滴定添加的方式 30 min滴加至浴液中,同时磁力搅拌溶液。然后抽滤并用去离子水将CNTs洗涤至中性。采用透射电子显微镜(TEM,JEOL-2100F,200 kV)观察化学镀后 CNTs上铜颗粒的形貌及数量,利用拉曼光谱仪(HR800,HORIBA)表征化学镀覆后CNTs的结构演变。

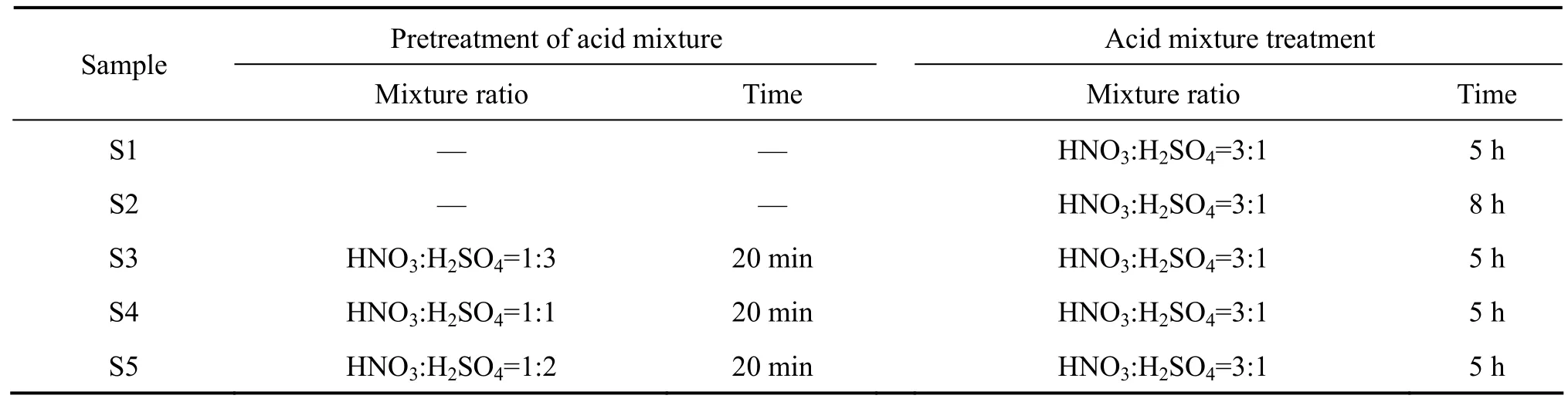

表1 各样品氧化阶段的具体工艺参数Table 1 Details of the processing parameters during oxidation for each sample

表2 化学镀溶液成分表Table 2 Components of solution for electroless plating

2 结果和讨论

2.1 混酸处理中不同氧化时间对 CNTs镀铜效果的影响

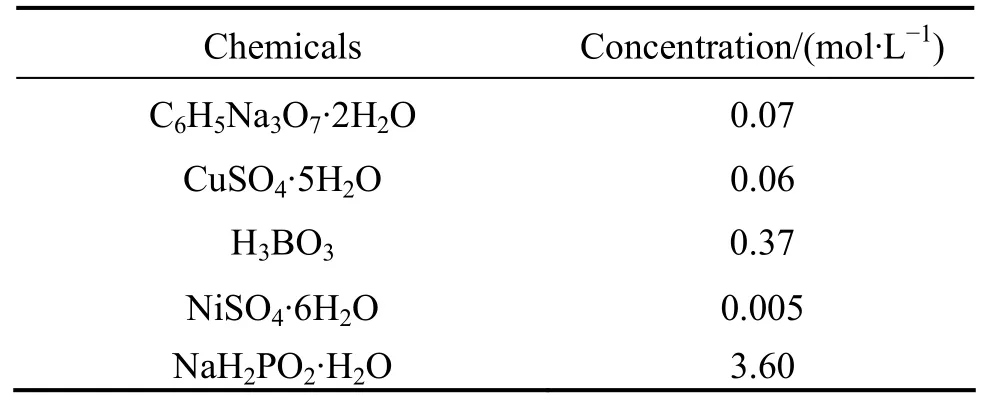

图1 原始CNTs(S0)的TEM高分辨图Fig.1 HRTEM image of the raw CNTs (S0)

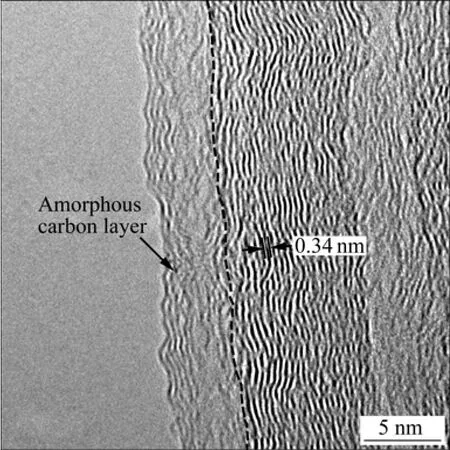

图1 所示为原始CNTs的TEM高分辨图,从图中可以看出在原始CNTs的表面有一层约为4 nm的无定型碳层。图2为原始CNTs及各种镀覆完成后样品的拉曼光谱图,其中拉曼光谱的D峰(D-band)代表了缺陷和无序度,G峰(G-band)代表有序度。D峰和G峰的强度比即ID/IG反映了样品中CNTs的结晶度或石墨化程度。ID/IG值越小样品的石墨化程度就越高或者说有序结构所占比例就越大[14−15]。从图2可以看出原始CNTs及化学镀后各样品的 ID/IG值分别为 1.12(S0)、1.02(S1)、1.18(S2)、1.36(S3)、1.16(S4)和 1.22(S5)。除了样品S1之外,其余四个样品的ID/IG值均高于样品 S0,说明这四个样品的有序结构比例均低于样品S0。而样品 S1的石墨化程度高于样品 S0。样品 S3的ID/IG值最大,说明其有序结构所占比例最低。

图2 原始CNTs及各样品的拉曼光谱图Fig.2 Raman spectrums of all samples and raw CNTs

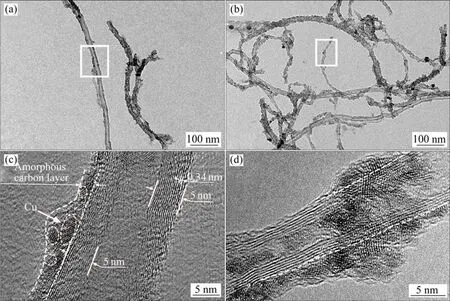

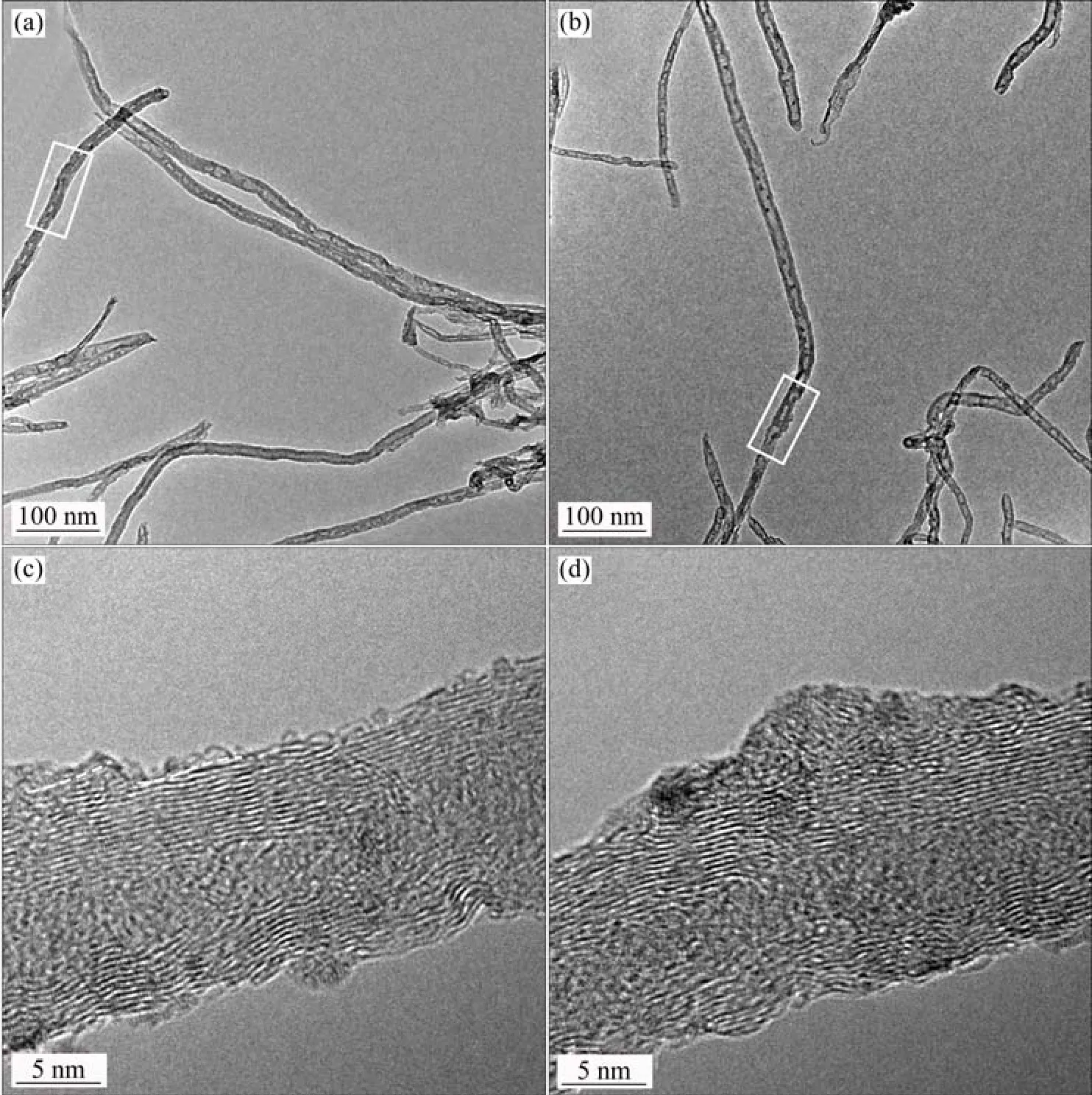

图3 (a)和(b)所示为样品S1的TEM明场像图,从图中可以看出 CNTs表面均匀地镀上了一层纳米铜颗粒,并且CNTs的分散性也有较大的升高。图3(c)和(d)分别为3(a)和(b)中对应矩形区域的TEM高分辨图,从图3(c)中可以看出CNTs的管壁厚度为5 nm左右,并且在其左侧存在一层厚度为3~6 nm的无定型碳层(白色虚线区域)。在碳层上存在3~6 nm的铜颗粒(椭圆虚线区域)。从图3(d)中可以看出CNTs的管壁为2 nm左右,图中虚线两边均为2~6 nm的无定型碳层。碳层中存在着2~4 nm的铜颗粒。

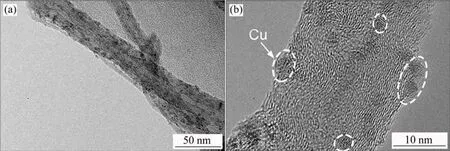

图4(a)和(b)分别为样品S2的TEM明场像图及对应的TEM高分辨图。从图4(a)中可以看出CNTs管壁保持着较完整结构,CNTs表面均匀镀覆着一些纳米铜颗粒,只是铜颗粒的密度远低于样品 S1上的铜颗粒密度(图 3)。从图 4(b)的 TEM 高分辨图可以看出CNTs壁保持较光滑的界面,并且未发现无定型碳层存在。表面分布的铜颗粒尺寸为3~5 nm。ANG等[16−17]报道铜颗粒的镀覆可通过敏化和活化两步来实现,第一步是将氧化后的CNTs置于SnCl2溶液中,CNTs氧化后表面引入的官能团将与Sn离子结合获得一层Sn离子活性层。第二步是将敏化后的CNTs置于AgNO3溶液中,溶液中的Ag离子将与Sn离子活性层结合形成 Ag离子催化层。依据这种理论,铜颗粒的镀覆效果与CNTs表面官能团的引入数量有直接的关系。随混酸处理时间延长,CNTs表面将引入更多的官能团进而获得更良好的镀覆效果。但事实上,混酸处理5h后样品S1的镀覆效果好于混酸处理8 h的样品S2。结合图2 中S0、S1和S2的ID/IG值可知,混酸处理后样品 S1表面的无定型碳被部分剥离但又未被完全剥离(参看图 3(c)和(d))导致样品 S1的 ID/IG值低于样品S0的值。但混酸处理8 h后样品S2的表面无定型碳层基本被完全剥离(参看图 4)。这与 SHAO等[18−19]报道的利用硝酸剥离CNTs表面的无定型碳可以促进CNTs表面功能化相吻合。另外,CHO等[20]报道无定型碳是CNTs表面最活泼的一种碳。因此,混酸处理后的官能团会优先与无定型碳层相结合。

因此,基于已有的文献,为了更直观地解释不同混酸处理时间通过影响CNTs表面的无定型碳来影响最终的铜颗粒镀覆效果,提出了以下模型,如图5所示。原始CNTs表面的无定型碳层在经过适当时间的酸处理后,其表面的无定型碳将被部分但又不完全的被剥离,增大了无定型碳与官能团的实际接触面积,进而有更多的官能团与无定型碳相结合同时又能清除CNTs表面的杂质。因此,样品S1的镀覆效果明显好于样品S2。这表明通过控制混酸处理的时间可以控制无定型碳的剥离程度,进而控制官能团的结合从而达到良好的镀铜效果。

图3 样品S1的明场像图及相应的高分辨图Fig.3 Bright-field TEM images of sample S1 (a), (b) and HRTEM images of corresponding area in (a) and (b), (c), (d)

图4 样品S2的明场像图及高分辨图Fig.4 Bright-field TEM image (a) and HRTEM image of sample S2 (b)

图5 通过移除无定型碳的化学镀模型Fig.5 The model for the electroless plating involved by removing the amorphous carbon

2.2 混酸预处理对镀铜的影响

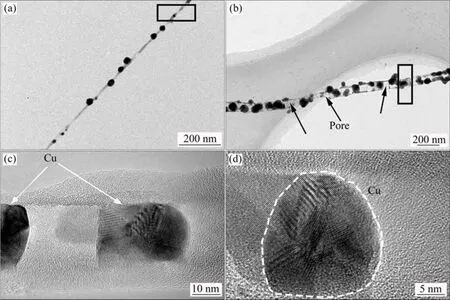

采用具有不同氧化能力的混合酸对CNTs进行预处理,研究发现混合酸的氧化能力对CNTs的完整性及铜颗粒的镀覆均具有显著影响。图6(a)和(b)为样品S3的TEM明场像,图6(c)和(d)分别为图6(a)和(b)中相应矩形区域的 TEM 高分辨图。从图6(a)和(b)中可以看出CNTs上均匀分布着较大尺寸的铜颗粒,图6(b)中可以看到黑色箭头标示的大量的孔洞分布在 CNTs表面。结合图2中样品S3的ID/IG值为1.36,表明CNTs的表面及结构已经被严重腐蚀。从图6(c)和(d)中可以看到铜颗粒的尺寸为20 nm左右,是图3中铜颗粒的7倍左右。在样品S3表面未观察到无定型碳的存在。CHO等[20]报道浓硫酸的作用主要是在CNTs表面产生缺陷并能在缺陷附近产生氧化物即含氧官能团。另外,CNTs拉曼光谱中 D峰的主要影响因素之一是 CNTs表面存在的缺陷孔洞[14]。CNTs表面存在的大量孔洞缺陷会造成 ID/IG值提高。结合样品 S3的 ID/IG值为1.36,且高于所有样品的 ID/IG值,通过与样品 S1对比分析可知该比例的混酸预处理对CNTs的管壁能产生强烈的腐蚀效果。同时,由于CNTs表面被腐蚀出大量孔洞缺陷,CNTs内管壁也大量暴露在溶液中,令含氧官能团倾向于以 σ键与 CNTs暴露的 C相结合[20]。因此,在进一步的混酸处理中缺陷周围容易形成含氧官能团富集区。随着后续敏化、活化、化学镀处理,在富集区容易形成粗大的铜颗粒。

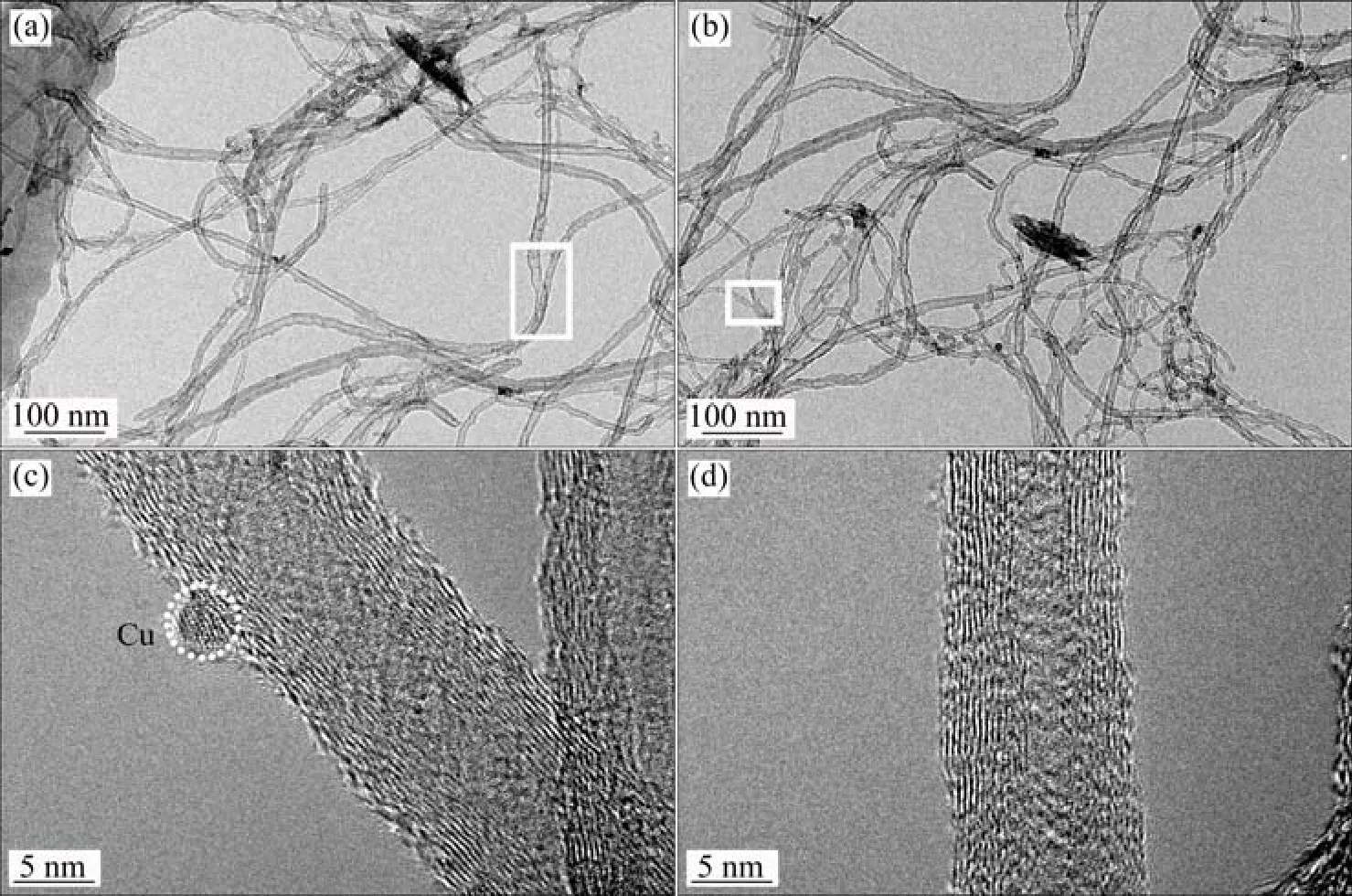

图7(a)和(b)为样品S4的TEM明场像,图7(c)和(d)分别为7(a)和(b)中相对应矩形区域的TEM高分辨图。从图7(a)和(b)中可以看出,CNTs表面较为完整,表面光洁,分散性较好。从图 7(c)和(d)中可以看出CNTs管壁表面未见明显缺陷,未见无定型碳层的存在。结合图2中样品S4的ID/IG值为1.16且与S2的值非常接近,再通过与样品 S1对比分析,表明该比例的混酸预处理对CNTs的C壁不会产生强烈腐蚀,但对于CNTs表面的无定型碳层有显著的剥离作用。同时,通过样品S4与样品S3的对比可以发现,两样品混酸预处理过程中混酸比例的差别对CNTs的C壁的腐蚀程度影响显著。这种现象CHO等[20]也报道过,但未对这种现象作出解释。因此提出一种假设:只有硫酸浓度达到一定值时才能对CNTs的C壁产生有效且显著的腐蚀。并且其临界值为HNO3: H2SO4=1:3。因此设计S5作为对比样品。

图6 样品S3的TEM明场像图及相应的TEM高分辨图Fig.6 Bright-field TEM images of sample S3 (a), (b) and HRTEM images of corresponding areas in (a) and (b), (c), (d)

图7 样品S4的TEM明场像图及相应TEM高分辨图Fig.7 Bright-field TEM images of sample S4 (a), (b) and HRTEM images of the corresponding areas in (a) and (b), (c), (d)

图8 样品S5的TEM明场像及相应的TEM高分辨图Fig.8 Bright-field TEM images of sample S5 (a), (b) and HRTEM images of the corresponding areas in (a) and (b), (c), (d)

图8 (a)和(b)为样品S5的TEM明场像,图8(c)和(d)分别为图8(a)和(b)中相对应矩形区域的TEM高分辨图。结合整张图来看,图8(a)和(b)中CNTs表面稀疏分布着直径为2 nm左右的铜颗粒且表面未见明显的缺陷,分散性较好。图3中样品S5的ID/IG比值为1.22,均大于样品S0、S2和S4的ID/IG比值,说明该样品被腐蚀程度也较高。从图 8(c)中可以看到虚线标示的台阶状碳管壁,说明该比例的混酸对CNTs有较轻微的结构腐蚀。从图8(d)中可以看到CNTs结构保持较完整,表面零星分布一些铜颗粒。将样品 S5与样品S1对比可知,该混酸比例的混酸预处理对CNTs表面的无定型碳层有明显的腐蚀作用,同时对C壁也有轻微的腐蚀作用。将样品S5与S3对比分析,两样品混酸预处理过程中混酸比例的差别对CNTs的C壁的腐蚀程度产生了显著的影响。将样品S3、S4和S5共同对比分析可知,不同混酸比例的预处理对 CNTs的表面及结构有显著差异,其中样品 S3的混酸预处理比例对CNTs腐蚀最剧烈,样品S5的混酸预处理比例对CNTs腐蚀最弱。因此,上述提出的假设得到了证实。

3 结论

1) 采用H2SO4:HNO3=1:3处理适当时间可以控制CNTs表面无定型碳层被腐蚀的程度。

2) 采用H2SO4:HNO3=1:3,处理5 h,但不进行混酸预处理能较好的在CNTs表面均匀镀覆一层纳米铜颗粒。

3) 混酸预处理过程中混酸比例不同对CNTs管壁的腐蚀程度有巨大差异,只有硫酸浓度达到一定时才能对CNTs的管壁产生有效的、显著的腐蚀,化学镀后在CNTs上容易形成粗大的纳米铜颗粒。其中采用H2SO4:HNO3=3:1,混酸预处理20 min后再进行H2SO4:HNO3=1:3,混酸处理5 h,可在CNTs表面得到尺寸较大,分布较均匀的纳米铜颗粒。

REFERENCES

[1] IIJIMA S. Helical microtubules of graphitic carbon[J]. Nature,1991, 354: 56−58.

[2] GUO Baisong, SONG Min, YI Jianhong, et al. Improving the mechanical properties of carbon nanotubes reinforced pure aluminum matrix composites by achieving non-equilibrium interface[J]. Materials & Design, 2017, 120: 56−65.

[3] ZHOU Weiwei, YAMAGUCHI T, KIKUCHI K, et al.Effectively enhanced load transfer by interfacial reactions in multi-walled carbon nanotube reinforced Al matrix composites[J]. Acta Materialia, 2017, 125: 369−376.

[4] WANG Hu, ZHANG Zhaohui, ZHANG Hongmei, et al. Novel synthesizing and characterization of copper matrix composites reinforced with carbon nanotubes[J]. Materials Science and Engineering: A, 2017, 696: 80−89.

[5] ALIZADEH SAHRAEI A, FATHI A, BESHARATI GIVI M K,et al. Fabricating and improving properties of copper matrix nanocomposites by electroless copper-coated MWCNTs[J].Applied Physics A, 2014, 116(4): 1677−1686.

[6] WANG Feng, ARAI S, ENDO M. Metallization of multi-walled carbon nanotubes with copper by an electroless deposition process[J]. Electrochemistry Communications, 2004, 6(10):1042−1044.

[7] DELPEUX S, MÉTÉNIER K, BENOIT R, et al.Functionalisation of carbon nanotubes for composites[J].American Institute of Physics, 1999, 486: 470−473.

[8] QU Zehua, WANG Guojian. Effective chemical oxidation on the structure of multiwalled carbon nanotubes[J]. Journal of Nanoscience and Nanotechnology, 2012, 12(1): 105−111.

[9] WEPASNICK K A, SMITH B A, SCHROTE K E, et al. Surface and structural characterization of multi-walled carbon nanotubes following different oxidative treatments[J]. Carbon, 2011, 49(1):24−36.

[10] WANG Hongjuan, ZHOU Ailin, PENG Feng, et al. Mechanism study on adsorption of acidified multiwalled carbon nanotubes to Pb(II)[J]. Journal of Colloid and Interface Science, 2007, 316(2):277−83.

[11] MACIEJEWSKA B M, JASIURKOWSKA-DELAPORTE M,VASYLENKO A I, et al. Experimental and theoretical studies on the mechanism for chemical oxidation of multiwalled carbon nanotubes[J]. RSC Advances, 2014, 4: 28826−28831.

[12] PARK M, KIM B-H, KIM S, et al. Improved binding between copper and carbon nanotubes in a composite using oxygencontaining functional groups[J]. Carbon, 2011, 49(3): 811−818.

[13] WEPASNICK K A, SMITH B A, BITTER J L, et al. Chemical and structural characterization of carbon nanotube surfaces[J].Analytical and Bioanalytical Chemistry, 2010, 396(3): 1003−1014.

[14] DATSYUK V, KALYVA M, PAPAGELIS K, et al. Chemical oxidation of multiwalled carbon nanotubes[J]. Carbon, 2008,46(6): 833−840.

[15] DRESSELHAUS M S, JORIO A, SOUZA FILHO A G, et al.Defect characterization in graphene and carbon nanotubes using Raman spectroscopy[J]. Philosophical Transactions Series A,Mathematical, Physical, and Engineering Sciences, 2010,368(1932): 5355−5377.

[16] ANG L M, HOR T S A, XU G Q, et al. Decoration of activated carbon nanotubes with copper and nickel[J]. Carbon, 2000, 38:363−372.

[17] SILVAIN J F, VINCENT C, HEINTZ J M, et al. Novel processing and characterization of Cu/CNF nanocomposite for high thermal conductivity applications[J]. Composites Science and Technology, 2009, 69(14): 2474−2484.

[18] SHAO L, TOBIAS G, SALZMANN C G, et al. Removal of amorphous carbon for the efficient sidewall functionalisation of single-walled carbon nanotubes[J]. Chemical Communications,2007, 47: 5090−5092.

[19] RINALDI A, FRANK B, SU D S, et al. Facile removal of amorphous carbon from carbon nanotubes by sonication[J].Chemistry of Materials, 2011, 23(4): 926−928.

[20] CHO S, KIKUCHI K, KAWASAKI A. On the role of amorphous intergranular and interfacial layers in the thermal conductivity of a multi-walled carbon nanotube–copper matrix composite[J].Acta Materialia, 2012, 60(2):726−736.