全断面岩石掘进机刀盘联接板厚度确定理论及应用

张照煌,高青风,牛 栋,刘 青

(1.华北电力大学 能源动力与机械工程学院,北京 102206;2.山西省水利水电工程建设监理有限公司,山西 太原 030002)

1 研究背景

在刀盘上盘形滚刀布置领域,代表性成果有:R.Gertsch、L.Gertsch和J.Rostami[16]通过盘形滚刀线性滚压破碎Colorado Red Granite发现,盘形滚刀最优刀间距是76 mm;以盘形滚刀线性滚压破碎岩石试验数据为基础,O.Acaroglu,L.Ozdemir和B.Asbury[17]提出了预测CCS型盘形滚刀最优破岩比能的模糊理论;国内学者Junzhou Huo等[18]提出并通过实验验证了用遗传算法解算刀具的多螺旋线布置问题,用协同遗传算法解算刀具的动态星星和随机布置问题。通过对刀盘上盘形滚刀破岩力及对刀盘作用的深入研究,提出并建立了盘形滚刀在刀盘上平衡布置理论并给出了相应求解策略[19-20]。

在刀盘动态响应领域,代表性成果有:Xian Hong Li,Hai Bin Yu,Ming Zhe Yuan,et al.[21]发现应限制刀盘驱动的速度振动并减小其稳态速度波动;宋克志,王梦恕[22]用有限元研究了TBM刀盘与岩石的作用关系;HUO Junzhou[23-25]等分别研究了TBM前支撑对刀盘振动的影响、水平支撑动态非线性耦合及TBM动态优化设计、振动控制和刀盘系统设计等科学问题。目前,刀盘形变已受到领域学者的重视[26],但尚处于研究的初步阶段。为此,研究TBM刀盘联接板厚度确定理论,将为TBM刀盘理论的发展和TBM刀盘设计理论的建立提供理论基础。

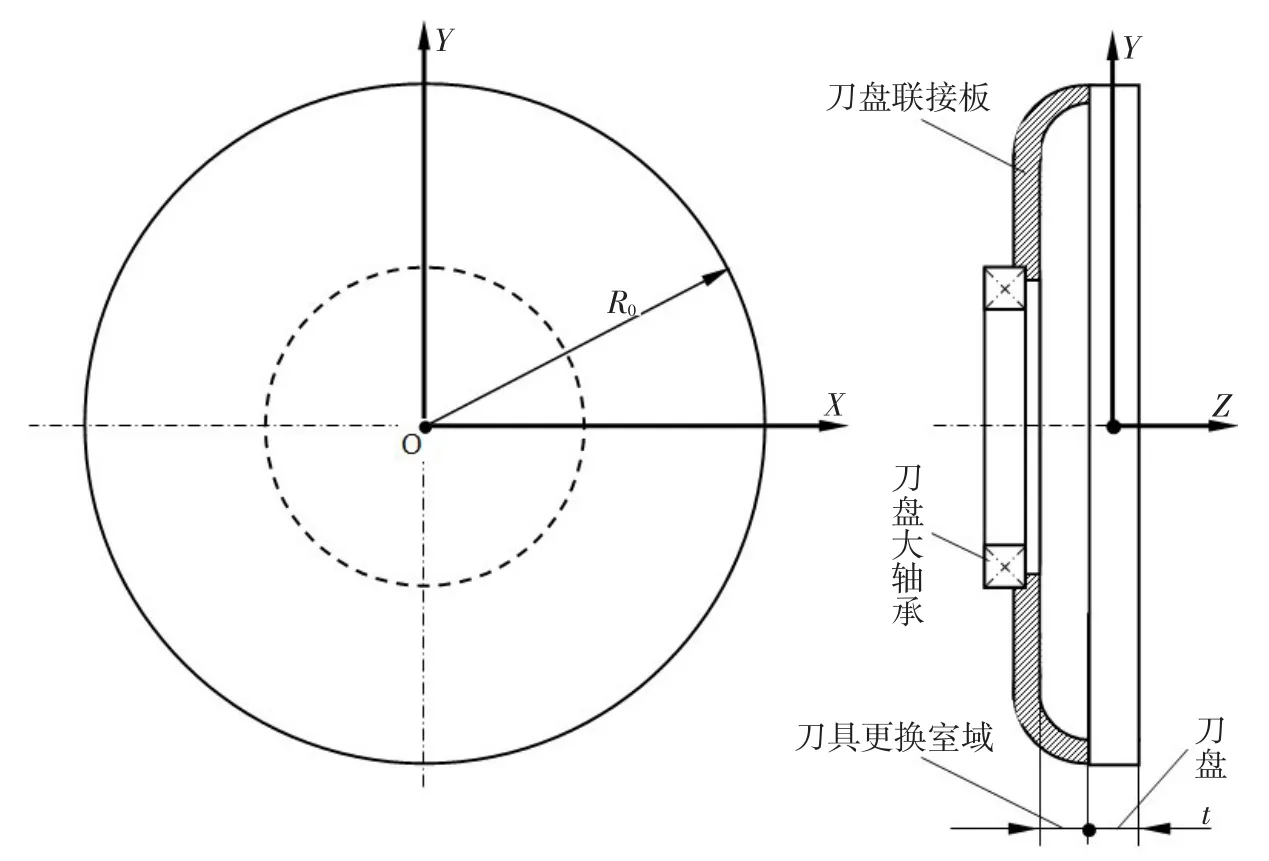

2 全断面岩石掘进机刀盘系统基本结构

全断面岩石掘进机刀盘系统包括刀盘及其上的盘形滚刀、刀盘大轴承和刀盘联接板等(见图1所示),其功能是将推力、扭矩传递给安装在其上的盘形滚刀以实现破岩掘进作业,并且还承担着便于更换失效盘形滚刀的功能。早期的全断面岩石掘进机,刀盘与其大轴承一般通过刀盘转接座联接,刀盘上设置人孔,盘形滚刀失效后,技术人员通过人孔进入刀盘前面实现盘形滚刀更换。这样的换刀方式,既耗时又费力。目前,全断面岩石掘进机已广泛采用了背后换刀模式,亦即,盘形滚刀破岩能力失效后,技术人员不再通过人孔进入刀盘前面更换刀具,而在刀盘后面就可实现盘形滚刀的更换。这样就得在全断面岩石掘进机刀盘面板与其大轴承间设置一定空间形成刀具更换室,其基本结构见图1所示。从图1可以看出,刀盘联接板与刀盘固接,亦即,可将刀盘联接板看成是在刀盘周边固定的弹性薄板,这就是刀盘联接板边界的力学条件。

图1 全断面岩石掘进机刀盘系统结构示意图

3 全断面岩石掘进机刀盘联接板形变模型

刀盘联接板厚度确定理论的基本思想是在全断面岩石掘进机掘进过程中,刀盘联接板的形变尽可能小且均匀。这样作用在刀盘上的载荷的波动才不致于对刀盘联接板的形变有较大影响,从而减小全断面岩石掘进机施工过程中的振动。

在刀盘中面建立坐标系(见图1所示),根据弹性力学理论可求得刀盘挠度z:

式中:z为刀盘挠度;q为作用在刀盘上的面载荷,由围岩状况、掘进速度等确定;R0为刀盘半径;r为刀盘中面上一点至z轴的距离(极坐标之极径);D为刀盘弯曲刚度,其中,E为刀盘材料杨氏弹性模量,t为刀盘厚度,μ为刀盘材料泊松比。则

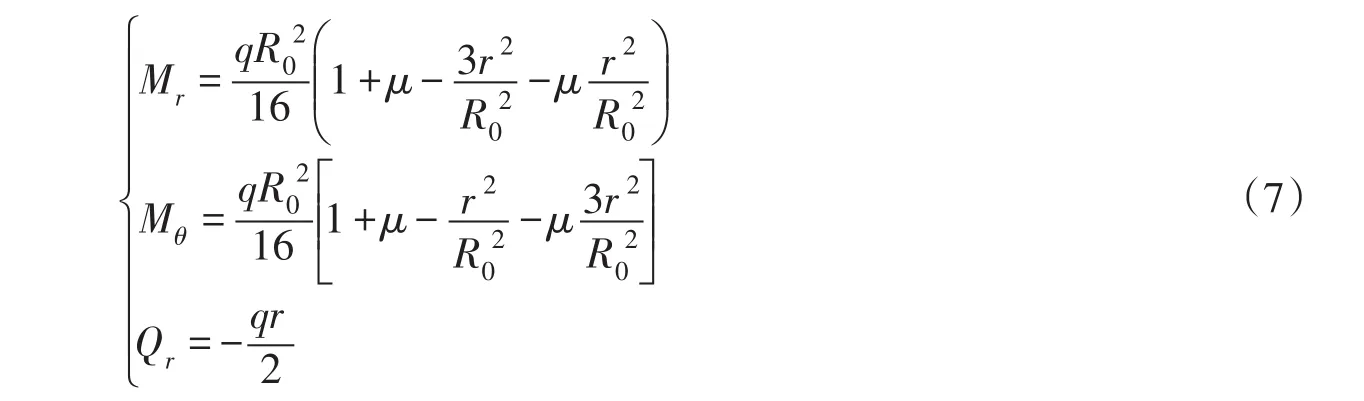

同理,根据弹性力学理论,可求得

采用如图1所示的试验流程,改变磨矿细度,对矿石进行分选试验。硫化铜浮选时,采用丁基黄药与Z200组合捕收剂,质量比31,用量为150 g/t,起泡剂2#油用量为30 g/t;氧化铜浮选时,采用Na2S为调整剂,用量为500 g/t,采用丁基黄药与羟肟酸钠为组合捕收剂,用量分别为40 g/t与100 g/t,起泡剂2#油用量为15 g/t,试验结果如图2所示。

式中:r、θ为刀盘中面上的极坐标(其中,r同式(1));Mr为作用在刀盘上半径为r(极角为θ)的圆柱外表面的力矩,矩矢位于刀盘中面且与刀盘中面与圆柱外表面的交线(圆)相切;Mθ为作用在与x轴夹角为θ(逆时针)(极径为r)的过坐标原点的平面上的力矩,矩矢平行于极径或沿极径方向;Qr为作用在刀盘上半径为r(极角为θ)的圆柱外表面的剪力,力矢平行于z轴。

将式(2)、式(3)、式(4)和式(5)代入式(6),得

在刀盘外缘,r=R0,则式(7)可写为

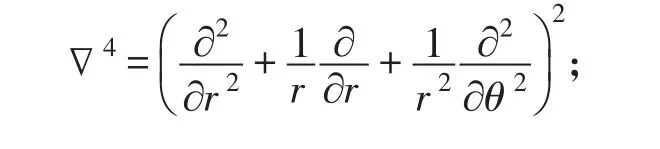

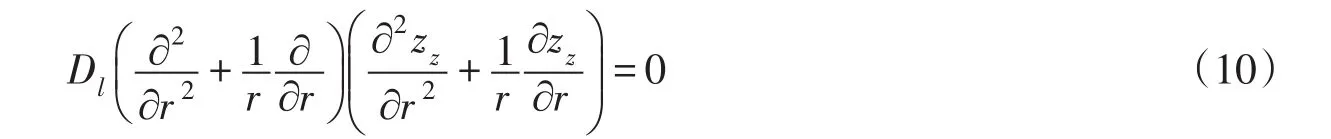

将刀盘联接板看成厚度均匀的弹性薄板,外边界与刀盘周缘固接,则其微分方程为

式中:Dl为刀盘联接板弯曲刚度,其中,E为刀盘材料杨氏弹性模量,δ为刀盘联接板厚度,μ为刀盘联接板材料波松比;

式中:r、θ为刀盘联接板中面极坐标。

方程(9)可写为

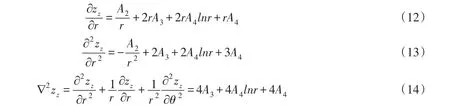

式(10)的通解为

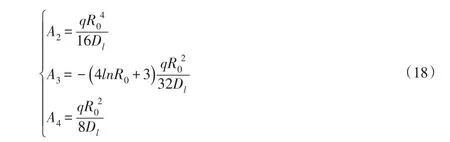

式中:A1、A2、A3、A4由边界条件确定的常数。

则

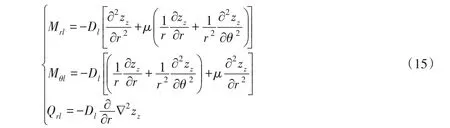

根据弹性力学理论,有

式中:r、θ为刀盘联接板中面上的极坐标;Mrl为作用在刀盘联接板中面上半径为r(极角为θ)的圆柱外表面的力矩,矩矢位于刀盘联接板中面且与刀盘中面与圆柱外表面的交线(圆)相切;Mθl为作用在与x轴夹角为θ(逆时针)(极径为r)的过坐标原点的刀盘联接板中面上的力矩,矩矢平行于极径或沿极径方向;Qrl为作用在刀盘联接板中面上半径为r(极角为θ)的圆柱外表面的剪力,力矢平行于z轴。

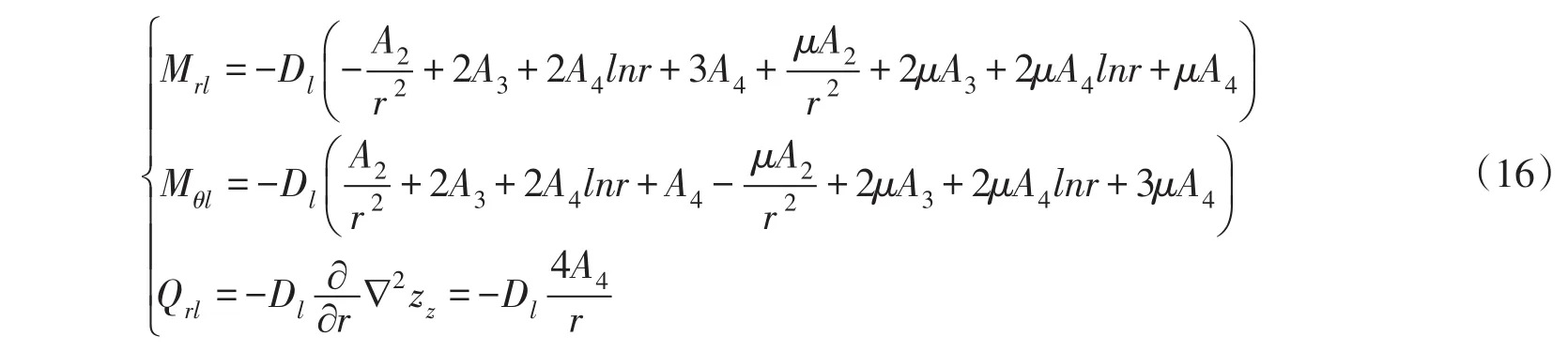

将式(12)、式(13)、式(14)代入式(15),得

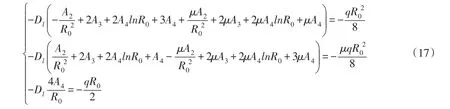

在刀盘与刀盘联接板的联接面上的点,既是刀盘上的点也是刀盘联接板上的点,各力学量应分别对应相等。比较式(8)和式(16),有

求解式(17),得

同理,在刀盘与刀盘联接板的联接面上各点的对应挠度值亦应相等,将式(18)代入式(11)并与式(1)相比较,得

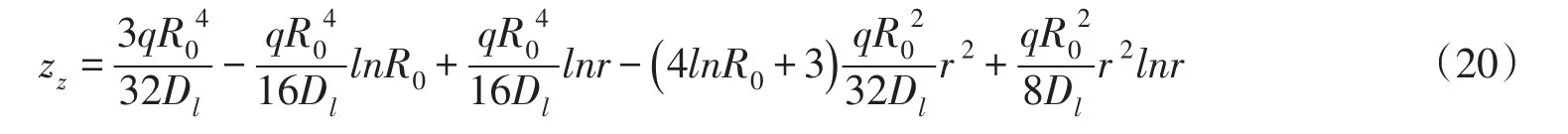

所以,刀盘联接板的挠度方程为

此即全断面岩石掘进机刀盘联接板形变模型。该模型建立的实际依据是采用背后换刀技术的刀盘,建立的条件是:①刀盘联接板厚度均匀;②刀盘联接板与刀盘周缘固接。因此,该模型适用于背后换刀的TBM刀盘且刀盘联接板厚度均匀并与刀盘周缘固接。

4 全断面岩石掘进机刀盘联接板形变模型的应用

式(20)揭示,刀盘联接板的挠度除与刀盘联接板的材料特性(通过Dl反映出来)有关外,整体上(是就全刀盘来说的,亦即是对r的全体——集合来说的)还与作用在刀盘上的面载荷、刀盘半径和联接板厚度(通过Dl反映出来)有关。刀盘上的面荷载是由全断面岩石掘进机掘进速度和其作业对象特性决定的,刀盘半径是由隧洞(道)的开挖半径决定的,因此,只有联接板厚度可通过设计进行调节。式(20)还揭示,刀盘联接板的挠度整体上与Dl成反比,而Dl与联接板厚度δ的三次幂成正比,因此,刀盘联接板的挠度整体上与联接板厚度δ的三次幂成反比。为形象说明式(20)中刀盘联接板厚度对其挠度的影响及影响程度,举例分析如下。

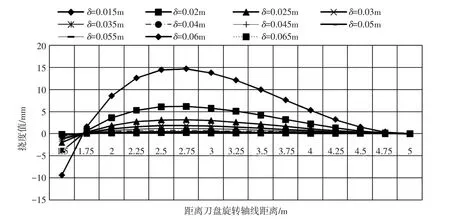

某型号全断面岩石掘进机刀盘轴承座及其支撑的材料参数为E=2.18×1011N/m2,μ=0.30;刀盘半径R0为5 m,刀盘上的面荷载q=2.9184×105N/m2。根据式(20)绘制的该全断面岩石掘进机刀盘联接板的挠度曲线如图2所示。

从图2可以看出,刀盘联接板的挠度随其厚度的增大逐渐趋于均匀,当其厚度为0.04 m时,刀盘联接板的挠度已足够均匀,对5m刀盘半径而言,亦能满足工程需要。

图2 不同厚度系列的刀盘联接板挠度

5 结论

全断面岩石掘进机背后换刀技术的发展,为其刀盘系统设计理论和结构设计提出了新挑战,研究发现:(1)刀盘联接板的边界力学条件与刀盘间互为固定联接;(2)刀盘联接板的挠度方程整体上(就全刀盘来说,亦即对刀盘上点的极径全体——集合来说)与其厚度的三次幂成反比;(3)刀盘联接板的挠度随其厚度的增大逐渐趋于均匀,对5 m刀盘半径而言,当其厚度为0.04 m时,刀盘联接板的挠度已足够均匀。