添加剂强化攀枝花钛精矿固相还原研究

乔 平

(省部共建高品质特殊钢冶金与制备国家重点实验室、上海市钢铁冶金新技术开发应用重点实验室和上海大学材料科学与工程学院,上海 200072)

我国的钛资源储量十分丰富,其中绝大多数为钛铁矿,金红石只有不到1%[1]。且我国的钛铁矿主要是结构致密难还原的原生矿,特别是攀西地区的钒钛磁铁矿,其成分较为复杂,TiO2品位低,因而需要将钛铁矿进行富集得到品位较高的富钛料来满足生产的需要。而在现有的生产富钛料的方法中,应用较多且较为成熟的主要有还原熔炼法、酸浸法和还原- 锈蚀法[2]。这些方法基本上都涉及到了钛铁矿的还原,其还原程度的好坏直接影响富钛料的制备。所以如何有效地强化钛铁矿的固相还原过程,对于现行制取富钛料工艺的改革和新工艺的开发都有十分重要的指导意义。

近年来,强化钛铁矿的固相还原的手段主要有预氧化法、添加剂法、机械活化及微波处理法。关于预氧化法对钛铁矿固相还原的影响,国内外的很多学者[3- 5]进行了较为详细且系统的研究,并形成了较为统一的认识:预氧化破坏了钛铁矿的结构形态,产生的新相有利于钛铁矿的固相还原,提高了还原反应速率。而关于添加剂法的研究,主要集中在碱金属盐和硼砂对钛铁矿固相还原的影响。Eltawil等[6]研究了大剂量添加剂碳酸钠对钛铁矿固相还原的影响,发现30%的碳酸钠提高了钛铁矿固相还原的反应速率,促进了金属铁晶粒的长大。Chen等[4]对攀枝花钛磁铁矿进行了氧化还原研究,发现预氧化和添加硼砂、碳酸钠、氯化钠、硫酸钠等添加剂能够提高钛磁铁矿的金属化程度。吕学伟等[7- 8]研究了硅铁添加剂对钛精矿固相还原的影响,发现硅铁能够显著提高钛铁矿还原后铁的金属化率,促进钛铁矿固相还原的进行。郭宇峰[9]和肖春梅等[10]研究了不同种类添加剂对钛铁矿固相还原的影响,发现添加剂中的阴离子在钛精矿的还原中也有相当重要的作用。

本文在前人研究的基础上,研究了攀枝花钛精矿经预氧化后和石墨粉及添加剂混合后的固相还原过程。分析了添加剂种类、数量、还原时间和还原温度等因素对还原产物铁金属化率的影响,同时得出了配加硼砂后的预氧化钛精矿固相还原的动力学曲线,以期揭示硼砂对攀枝花钛精矿固相还原作用的动力学机制。

1 试验原料与方法

1.1 试验原料

试验所用攀枝花钛精矿的化学成分如表1所示。钛精矿试样经破碎研磨后过150目筛,其粒度分布如图1(a)所示,可以看出,钛精矿粒度基本在100 μm左右。图1(b)为钛精矿的XRD图,可以发现,钛精矿的主要成分为FeTiO3。本文采用的固体还原剂为石墨粉,平均粒度为12.442 μm。添加剂为化学分析纯的碱金属盐类,粒度均过150目筛。

表1 钛精矿的主要化学成分(质量分数)Table 1 Chemical composition of the ilmenite concentrate (mass fraction) %

1.2 试验方法

图1 攀枝花钛精矿原矿粒度分布(a)及XRD图谱(b)Fig.1 (a) Size distribution and (b) XRD pattern of PanZhihua titanium concentrate

氧化:钛精矿原矿在马弗炉中不同温度下保温60 min后缓慢冷却到室温。

配料:取3 g氧化矿和0.48 g石墨粉和一定量的添加剂混合均匀,将其均匀地铺在刚玉瓷舟内。

还原:还原试验在管状卧式电阻炉中进行。将瓷舟放入石英玻璃管内右端,远离恒温区,反复抽真空后通入氩气,并在氩气流中升温。到达预定温度后保持系统在氩气流中将瓷舟推进恒温区加热还原。保温至还原结束后,迅速拉出瓷舟,在氩气流中冷却至室温。再取出试样进行化学分析,测得产物中的金属铁和全铁得出产物铁金属化率。本文采用金属化率作为衡量攀枝花钛精矿的还原程度指标,其公式为:

(1)

式中:MFe为还原产物中金属铁的含量,%;TFe为还原产物中全铁的含量,%。

最后采用XRD衍射仪分析物相组成,采用金相显微镜和扫描电镜观察试样颗粒形貌。

2 试验结果和讨论

2.1 钛精矿的预氧化

将钛精矿原矿在马弗炉中不同温度下预氧化60 min后,对其产物进行XRD物相分析, 结果如图2所示。可以看出,随着预氧化温度的升高,原矿物相FeTiO3消失,逐渐出现了氧化产物赤铁矿Fe2O3、金红石TiO2和三价铁板钛矿Fe2TiO5,并且产生的三价铁板钛矿Fe2TiO5越来越多。不同温度下发生的氧化反应主要为:

(2)

Fe2O3+TiO2=Fe2TiO5

(3)

图2 钛精矿不同温度预氧化后氧化矿的XRD图谱Fig.2 XRD patterns of the titanium concentrate after being pre- oxidized at different temperatures

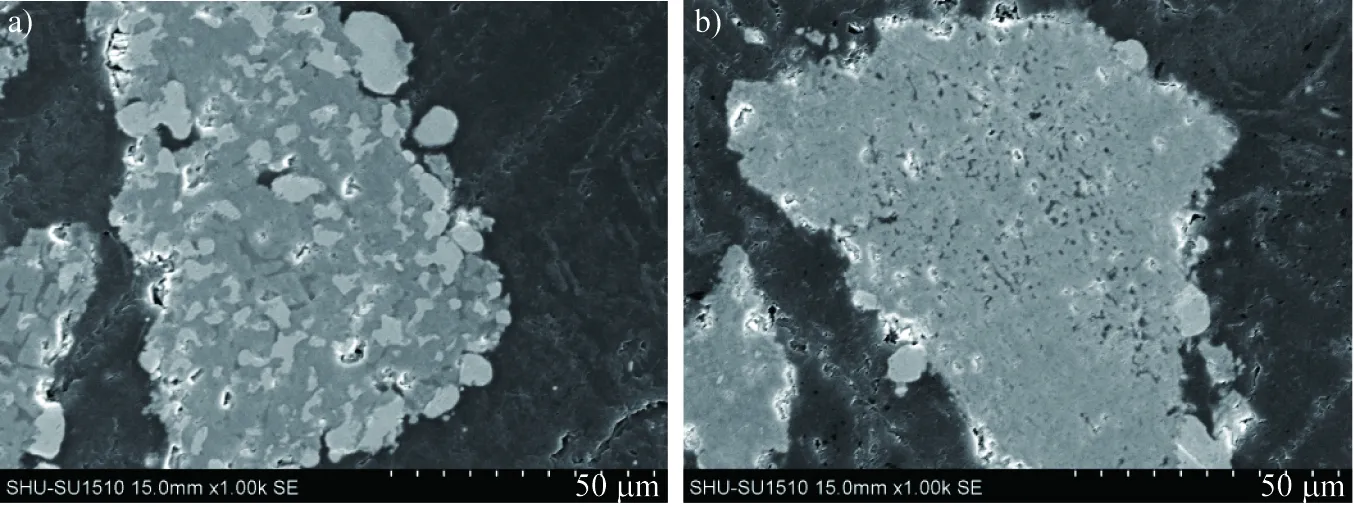

图3(a)为钛精矿原矿的颗粒截面图,可见其结构轮廓比较平整规则。而经过高温预氧化后,颗粒轮廓被破坏,变得粗糙不规则,并且在颗粒的表面有一层明显的氧化产物,如图3(b)所示。张溅波等[11]的研究表明,钛精矿氧化时,三价铁离子会向颗粒的表面扩散与氧气反应形成一层氧化铁膜,所以该氧化产物为Fe2O3,该层氧化铁膜对于后续的固相还原反应具有良好的促进作用。

2.2 添加剂种类的影响

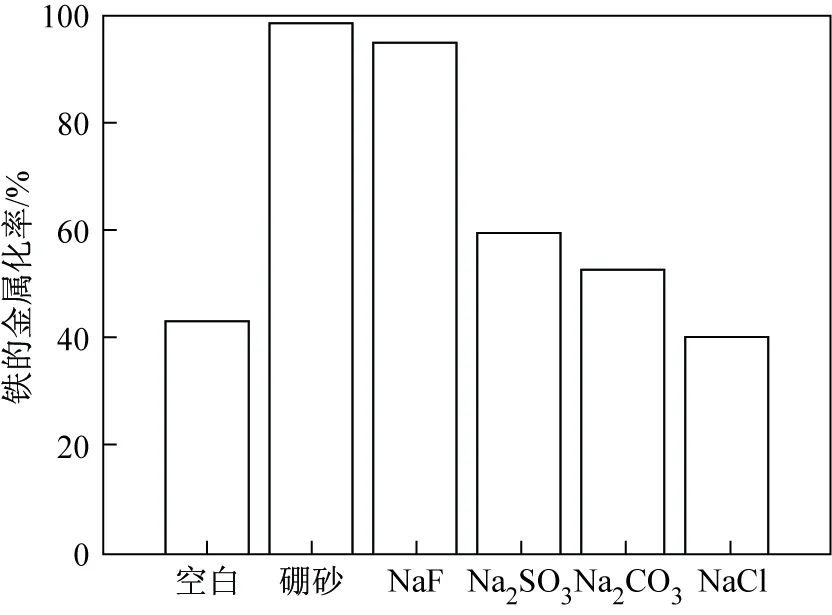

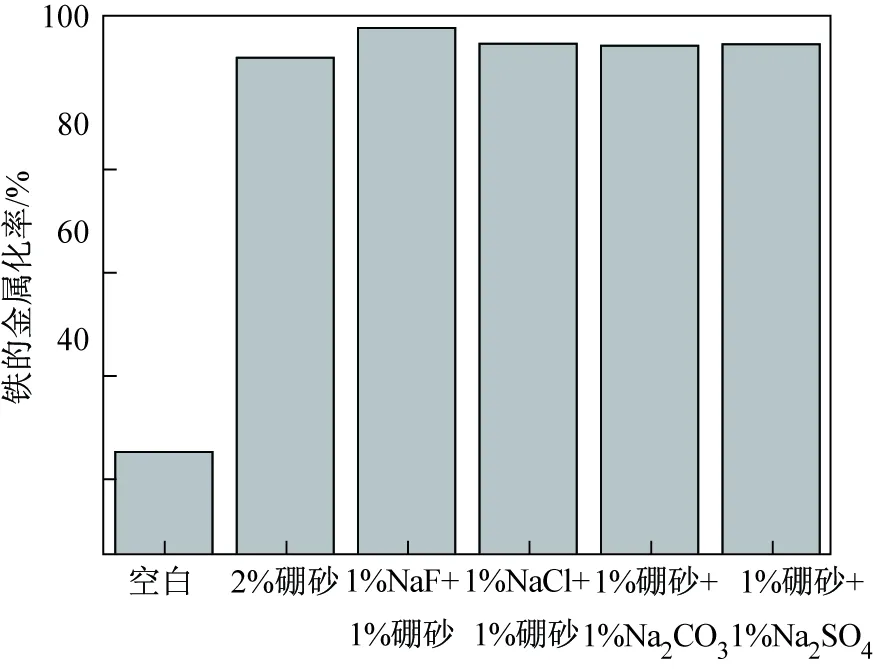

钛精矿经900 ℃预氧化60 min后,再按氧化矿∶石墨粉∶添加剂质量比为100∶16∶4的比例进行配料,在还原温度1 100 ℃、还原时间120 min条件下,考察不同种类添加剂(硼砂、NaF、Na2SO4、NaCO3及NaCl)对氧化矿固相还原的影响。其中添加剂含量以硼砂为基准,其他添加剂的钠离子摩尔分数和硼砂的钠离子摩尔分数相同。

由图4可以看出,与未加添加剂的空白试样相比,加入添加剂能够显著促进钛精矿的固相还原,提高铁的金属化率。但不同种类添加剂促进钛精矿固相还原的程度各不相同,其中硼砂和NaF的作用效果最好,还原产物铁的金属化率分别达到了98.58%和94.98%。 碱金属盐类添加剂对钛精矿的固相还原作用主要体现在碱金属阳离子能够破坏钛精矿的晶格组成,降低反应活化能,催化布多尔反应[11- 12]。而在钠离子摩尔分数相同的条件下,添加剂的作用效果差异主要是由阴离子引起的。几种添加剂中,硼砂的强化效果最好,主要原因在于硼砂的阴离子分解生成B2O3与氧化物形成固溶体,降低了熔点,在温度相同的条件下,反应物颗粒的离子更容易迁移和重组[13]。

图3 (a)钛精矿和(b)氧化矿的光学显微组织图Fig.3 Optical microstructures of (a) titanium concentrate and (b) pre- oxidized ilmenite

图4 添加剂种类对氧化矿还原后金属化率的影响Fig.4 Effect of different additives on the metallization degree of pre- oxidized ilmenite

2.3 硼砂对预氧化钛精矿固相还原的影响

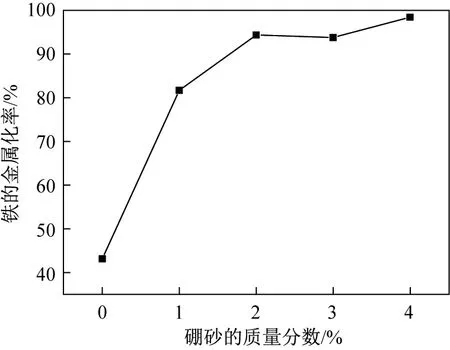

硼砂含量对预氧化钛精矿固相还原的影响如图5所示,还原温度1 100 ℃、还原时间120 min。可以看出,氧化矿还原后的金属化率随着硼砂含量的增加而逐渐提高,在硼砂质量分数为2%时,铁的金属化率就达到了94.51%,再继续增加时,则铁的金属化率变化不大。

图5 硼砂含量对氧化矿还原后金属化率的影响Fig.5 Effect of borax on the metallization degree of pre- oxidized ilmenite

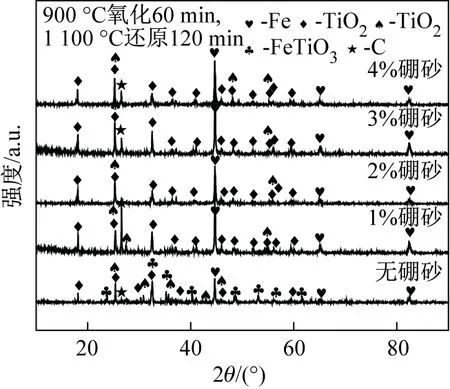

图6为加入不同含量硼砂的氧化矿与石墨粉在1 100 ℃还原120 min还原产物的XRD图。可以看出,配加硼砂与未配加硼砂的氧化矿还原产物相差别较大,无硼砂的氧化矿还原产物中有较多FeTiO3相,说明没有反应完全。而当硼砂质量分数为1%时, FeTiO3相完全消失,只有金属铁相、固溶体M3O5、TiO2及固体碳。继续增加硼砂含量,还原产物相种类基本没有变化,只是物相峰值略有变化。

图6 氧化矿在1 100 ℃还原120 min还原产物的XRD图谱Fig.6 XRD pattern of the pre- oxidized ilmenite after reduction at 1 100 ℃ for 120 min

图7(a)为加入2%硼砂的氧化矿与石墨粉在1 100 ℃还原120 min还原产物的SEM图。与未加硼砂的图7(b)对比,发现大量的金属铁或游离在非金属铁颗粒周围,或镶嵌在非金属铁颗粒表面,而未加硼砂的铁含量比较稀少,并且只分布在非金属铁颗粒表面。说明添加硼砂的氧化矿在还原时,反应物颗粒发生了迁移和重组。

图7 (a)加2%硼砂和(b)未加硼砂的氧化矿与石墨粉在1 100 ℃还原120 min还原产物的SEMFig.7 SEM of the reduced samples of oxidized ore and graphite powder (a) with 2% borax and (b) without borax reduced at 1 100 ℃ for 120 min

2.4 复合添加剂对预氧化钛精矿固相还原的影响

复合添加剂以1%的硼砂加1%其他添加剂为基准, 1%其他添加剂的钠离子摩尔分数与1%硼砂的钠离子摩尔分数相等,并且按之前的氧化矿∶石墨粉∶复合添加剂质量比为100∶16∶2的比例配料,然后在1 100 ℃还原120 min,复合添加剂对氧化矿还原后金属化率的影响如图8所示。可以看出,复合添加剂同样可以显著提高铁的金属化率,并与2%的单元添加剂硼砂相比,金属化率略有提高,这与刘霞等[14]的研究结果相一致。

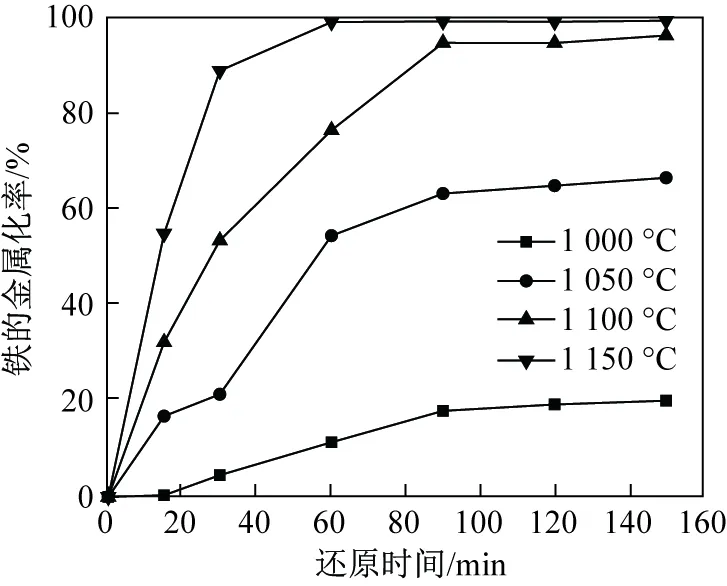

2.5 配加硼砂的预氧化钛精矿固相还原动力学

以2%硼砂为添加剂,考察了氧化矿∶石墨粉∶硼砂质量比为100∶16∶2的比例配料后在1 000~1 150 ℃还原15~150 min条件下产物铁的金属化率。如图9所示,总体趋势是金属化率随着还原温度的提高和还原时间的延长而逐渐增加,但还原温度的影响更显著。而在同一还原温度下,随着还原时间的延长,金属化率先急剧升高而后趋于平缓。

图8 复合添加剂对氧化矿还原后金属化率的影响Fig.8 Effect of compound additives on the metallization degree of pre- oxidized samples

图9 还原温度和还原时间对还原产物铁金属化率的影响Fig.9 Effect of reduction temperature and reduction time on the metallization

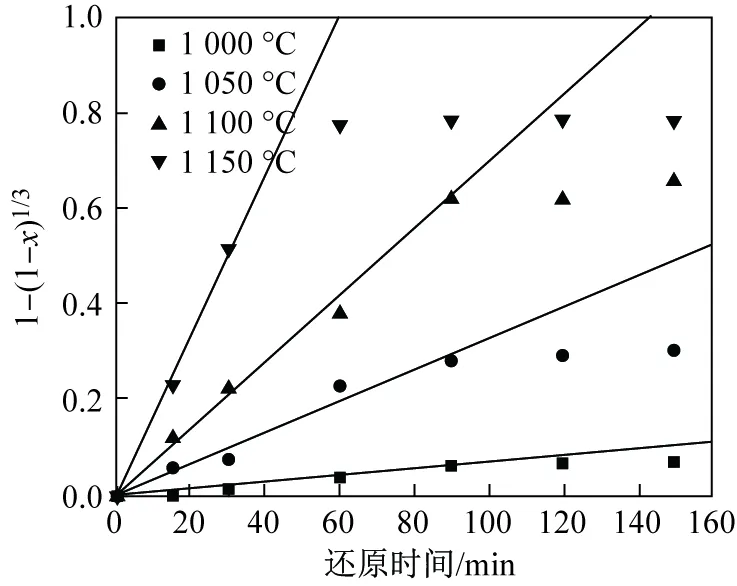

关于钛精矿的碳热还原动力学,一般认为,还原反应的控速步骤主要受3种因素影响:界面化学反应速率、固体料层间的气体扩散以及界面化学反应速率与固体料层间的气体扩散共同控制。其动力学模型[15]分别为:

1-(1-x)1/3=Kt

(4)

1-2x/3-(1-x)2/3=Kt

(5)

t=k1[1-(1-x)1/3]+k2[1-(2x)/3-(1-x)2/3]

(6)

图10 添加硼砂预氧化钛精矿还原反应1-(1-x)1/3与还原时间t的关系曲线Fig.10 Relation curve of 1-(1-x)1/3 vs t of pre- oxidation of titanium concentrate added borax

3 结论

(1)钛精矿在900 ℃氧化60 min后与石墨粉及不同种类的添加剂混合在1 100 ℃还原120 min,金属化率均有不同程度的提高,且硼砂的还原效果最好。

(2)钛精矿还原产物的金属化率随着硼砂含量的增加而提高,并且2%的硼砂与氧化矿、石墨粉在1 100 ℃还原120 min后,金属化率达到94.58%,继续增加硼砂含量,金属化率变化不大。

(3)硼砂与其他添加剂组成复合添加剂相比于单元添加剂硼砂,金属化率略有提高。

(4)考察了还原温度和还原时间对添加2%的硼砂与氧化矿、石墨粉固相还原的影响,结果发现还原温度对固相还原的影响比还原时间更显著。同时由其固相还原动力学曲线可知,在1 000~1 150 ℃钛铁矿固相还原反应初期的反应速率主要受界面化学反应速率控制。