煤矿用泵站控制系统国产化改造

乔永军

(神华神东煤炭集团公司 设备维修中心,陕西 神木 719315)

0 引言

泵站是为煤矿井下综采工作面提供液压动力和喷雾降尘的设备,其可靠运行既能保证矿井产能,且能为煤矿一线工人提供低尘的工作环境。因此,资金状况好的企业多选用进口名优泵站,但是进口泵站存在外方服务费用高、备件供货周期长、技术封锁等问题,迫使煤矿企业需要对进口泵站进行国产化改造。目前国内进口的泵站大多为卡马特和雷波两家,本文介绍一种在卡马特、雷波泵站控制器现有功能基础上开发的国产化乳化液泵站控制系统。该套泵站控制系统融合了卡马特、雷波两家泵站控制系统的功能,满足乳化液泵站4泵2箱,喷雾泵站3泵1箱、高压过滤站的控制需求,可实现泵站自动、手动控制;并且能够对国产矿用隔爆兼本质安全型变频器进行控制,由变频器驱动乳化泵或喷雾泵,实现恒压供液。

1 控制系统结构

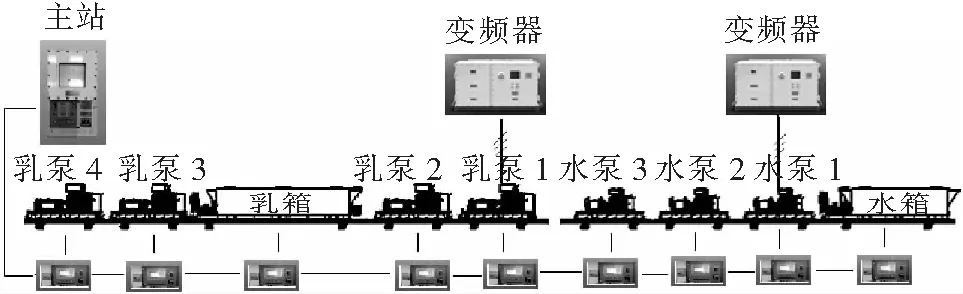

控制系统采用现场总线控制技术,设计了控制主站和控制分站。主站一台,分站多台(数量等于被控设备的数量),主站与分站之间采用CANOpen通信协议。主站另设RS485总线接口和计算机网络接口,与外部设备交换数据信息,实现信息共享和远程控制功能。系统结构如图1所示。

图1 泵站控制系统

2 硬件设计

2.1 主站设计

显示器:选用进口12吋液晶显示屏,硬件功能如下:①高分辨率,高亮度的色彩,附高速图形控制器,闪存存储画面;②前面板防水、防尘处理,防护等级:IP65F;③方便安装的超薄设计,具有串行、并行通讯口;④耐用的矩阵式触摸键;⑤基于Window的人机界面设计软件工具,可下载操作系统软件及字体库数据,动态的用户图形和Tags界面,支持中文、英语、韩文、日语等多语种,多种控制器通讯驱动支持;⑤控制器具有协议分析通讯诊断功能,具有数据、参数批处理的配方功能,具有数据上载功能(屏幕/转移/处理数据),便于使用内部缓冲器的存储器,直接/间接地址设定到PLC或控制器。

软件编程功能:①支持 Windows95/98/NT/2000/ME/XP;②完整的工程项目管理环境;面向对象的图形和动态Tags编辑;可通过下载系统软件和字体数据进行升级;方便使用的图形和Tag工具手柄;多屏预览;自动屏幕保护;③图形微处理画面放大功能(100%、200%、300%);按Microsoft Excel工作表格方式打印Tags列表;可以使用方向键移动或调整大小;④Windows屏幕组成的信息—图表、Tags、选择对象的列表;⑤具有内部通讯存储区—系统缓冲区;⑥直接/间接设备地址设定;⑦支持系统零件库;支持文本,支持位图,支持Windows所有字库;⑧支持在线仿真。

控制器:选用进口高端PLC CX9000,CX9000是一种可以安装在DIN导轨上的紧凑型以太网控制器,配备了带XScale®技术的Intel®IXP420处理器,时钟频率为266 MHz。Beckhoff I/O系统可以直接集成到CPU模块中。CX9000包括CPU、带两种配置选项的内部闪存、主内存(RAM)(有两种尺寸可用)及用作非易失性内存的NOVRAM。基本配置还包含两个以太网RJ45接口。这两个接口与一个内部交换机相连,用户可以在不使用额外以太网交换机的情况下简便地创建线型拓扑结构。CX9000还以Ⅰ型和Ⅱ型CF卡的形式提供了可选的存储介质。操作系统为 Microsoft Windows CE。TwinCAT自动化软件将CX9000系统转换为一个功能强大的PLC和运动控制系统,无论在带或不带可视化功能的情况下都可以进行操作,见图2。

图2 主站控制器

图3 分站控制器

通讯端口分配:将两路RS485接口和两路CANopen接口连接到 CPU模块上。一路RS485与显示屏通信,另一路RS485与组合开关通信;一路CANopen与乳化泵分站通信,另一路CANopen与喷雾泵分站通信。

2.2 分站设计

分站采用隔爆兼本质安全型结构,由电源箱和操作箱两部分构成。电源箱提供一路24 V本安电源和一路12 V本安电源;操作箱包含控制器和操作按钮,见图3。

控制器选用进口小型PLC-BC5150 | CANopen“紧凑型”总线端子模块控制器。

总线端子模块控制器是集成有PLC功能的总线耦合器。BC5150具有外形精巧、性价比高的特点。CANopen控制器具有自动检测波特率的功能(最大1Mbaud),有两个地址选址开关用于地址分配。

BC5150可使用符合IEC 61131-3标准的TwinCAT编程系统进行编程,以使用5种不同的编程语言(IL、FBD、LD、SFC、ST)编写。BC5150的组态/编程接口用于装载 PLC程序。如果使用软件PLC TwinCAT,则PLC程序也可通过现场总线装载。所连接的总线端子模块的输入和输出被分配在PLC的默认设置中。可对每个总线端子模块进行配置,使其直接通过现场总线实现与上层自动化设备的数据交换。同样,预处理的数据也可通过现场总线实现总线端子模块控制器和上层控制器之间的数据交换。PLC程序还可以对周期时间进行调节和测量。

3 现场总线

3.1 主、分站之间采用CANOpen通信

CANOpen是在CAN基础上开发的应用层协议,该协议使各个站有了站号(Node-ID)的概念,有一个网络管理主机(NMT-Master)对各个站进行初始化,掉线的响应等。它在继承了CAN总线抗干扰能力强,安全可靠的基础上,又大大提高了各个站的控制能力。

CAN属于现场总线的范畴,是一种有效支持分布式控制或实时控制的串行通信网络。较之许多RS-485基于R线构建的分布式控制系统而言,基于CAN总线的分布式控制系统具有明显的优越性:①CAN控制器工作于多种方式,网络中的各节点都可根据总线访问优先权(取决于报文标识符)采用无损结构的逐位仲裁的方式竞争向总线发送数据,且CAN协议废除了站地址编码,而代之以对通信数据进行编码,这可使不同的节点同时接收到相同的数据,这些特点使得CAN总线构成的网络各节点之间的数据通信实时性强,并且容易构成冗余结构,提高系统的可靠性和系统的灵活性;②与其它现场总线比较而言,CAN总线是具有通信速率高、容易实现、且性价比高等诸多特点的一种已形成国际标准的现场总线。这些也是CAN总线应用于众多领域,具有强劲的市场竞争力的重要原因;③CAN实现总线分配的方法,可保证当不同的站申请总线存取时,明确地进行总线分配。这种位仲裁的方法可以解决当两个站同时发送数据时产生的碰撞问题。甚至当总线在重负载情况下,以消息内容为优先的总线存取也被证明是一种有效的系统。虽然总线的传输能力不足,所有未解决的传输请求都按重要性顺序来处理。在CSMA/CD这样的网络中,如Ethernet系统往往由于过载而崩溃,而这种情况在CAN中不会发生。

3.2 主站与组合开关之间采用RS485通信,Modbus_RTU协议

RS485属于有线传输,硬件传输媒介只需两根线,RS-485接口是采用平衡驱动器和差分接收器的组合,抗共模干能力增强,即抗噪声干扰性好。每台泵的启动或停止指令由主站通过RS485总线发给组合开关,组合开关将每台泵开关回路的闭合或分闸状态通过RS485总线发给主站,不再使用先导和反馈电缆,省工省时省费用。

Modbus协议详细定义了校验码、数据序列等,这些都是特定数据交换的必要内容。Modbus协议在一根通讯线上使用主从应答式连接(半双工),在一根单独的通讯线上信号沿着相反的两个方向传输。首先,主计算机的信号寻址到一台唯一的终端设备(从机),然后,终端设备发出的应答信号以相反的方向传输给主机。Modbus协议只允许在主机和终端设备之间通讯,而不允许独立的终端设备之间的数据交换,各终端设备仅限于响应到达本机的查询信号。

查询:查询消息中的功能代码告之被选中的从设备要执行何种功能。数据段包含了从设备要执行功能的任何附加信息。数据段必须包含要告之从设备的信息:从寄存器开始读及要读的寄存器数量。错误检测域为从设备提供了一种验证消息内容是否正确的方法。

回应:如果从设备产生一正常的回应,在回应消息中的功能代码是在查询消息中的功能代码的回应。数据段包括了从设备收集的数据—如寄存器值或状态。如果有错误发生,功能代码将被修改以用于指出回应消息是错误的,同时数据段包含了描述此错误信息的代码。错误检测域允许主设备确认消息内容是否可用。

4 软件设计

4.1 控制功能

控制系统可实现泵站自动、手动与就地控制;控制系统具有对泵站油、水和液箱完整的传感器保护功能,具有润滑油压力低保护,润滑油过温保护、吸液口压力过低保护、液箱超温保护、乳化油液位低保护、水箱水位低等保护。控制系统具有泵站系统进出液压力、油温、油位、油压、水压和乳化液箱液位、液温、乳化油油位、油温、乳化液浓度、水箱水位、水温、回液压力、回液中转箱液位等设备的在线监测等,实现主要设备的状态检测、预警与保护。

控制系统自动检测并显示乳化液泵的出口压力,并且通过卸载阀对系统压力进行控制。系统压力是由主泵的加载压力决定的,一般情况下主泵的加载压力下限设定为300 bar,上限为330 bar。加载阀不断地动作使压力在该范围波动,而平均值基本维持在315 bar。从泵的加载压力上限值和下限值依次递减。

4.2 变频调速控制

配套矿用隔爆兼本质安全型变频器以后,控制系统具有变频调速控制功能,能够控制1台乳化液泵和1台喷雾泵的变频调速,调速范围在15~50 Hz之间;通过调节变频电机转速控制变频泵站的流量,减少卸载阀的动作次数,降低系统压力波动,降低能耗。调速控制采用PID算法,如图4所示。

PID控制器结构简单、稳定性好、工作可靠、调整方便,已成为工业控制的主要技术之一。当被控对象的结构和参数不能完全掌握,或得不到精确的数学模型时,控制理论所需的其它技术参数难以采用时,系统控制器的结构和参数必须依靠经验和现场调试来确定,这时应用PID控制技术最为方便。PID控制器根据系统的误差,利用比例、积分、微分计算出控制量进行控制。

图4 泵站控制系统框图

比例(P)控制:控制器的输出与输入误差信号成比例关系。当仅有比例控制时系统输出存在稳态误差。

积分(I)控制:在积分控制中,控制器的输出与输入误差信号的积分成正比关系。为消除稳态误差,在控制器中须引入“积分项”。比例+积分(PI)控制器,可使系统在进入稳态后几乎无稳态误差。

微分(D)控制:在微分控制中,控制器的输出与输入误差信号的微分(即误差的变化率)成正比关系。自动控制系统在克服误差的调节过程中可能会出现振荡甚至失稳。其原因是由于存在较大惯性组件或滞后组件,其变化总是落后于误差的变化。解决的办法是增加“微分项”,它能预测误差变化的趋势,这样,具有比例+微分的控制器,就能够提前使抑制误差的控制作用等于零,甚至为负值,从而避免了被控量的严重超调。

PID控制器参数整定:它是根据被控过程的特性确定PID控制器的比例系数、积分时间和微分时间的大小。参数整定采用工程整定方法,通过试验,然后按照工程经验公式对控制器参数进行整定。

喷雾泵PID控制源程序:比例参数Water1PID_P和积分参数Water1PID_I可以在主站控制器进行设置,出厂值分别为2.0和50。

(*设定水压力的百分比值 *)

fbWater1PID.SP_INT:= UINT_TO_REAL(Water1PIDSetValue)*100.0 / 600.0;

(*实际水压力*)

fbWater1PID.PV_IN:=INT_TO_REAL(WaterTankPress.Value)*100.0/600.0;

(*调用PID*)

fbWater1PID(

COM_RST:= Water1PumpState.State <> Water1PumpState.RUN_STATE,

MAN_ON:= NOT Water1EnablePIDControl,

PVPER_ON:= FALSE,

P_SEL:= TRUE,(* P控制使能禁用 *)

I_SEL:= TRUE,(* I控制使能禁用 *)

INT_HOLD:= FALSE,(*积分保持。保持:TRUE *)

I_ITL_ON:= FALSE,(**)

D_SEL:= FALSE,(* D控制使能禁用 *)

CYCLE:= t#20ms,(* PLC周期,一定要与实际PLC周期一致 *)

SP_INT:=,(*给定值 *)

PV_IN:=,(*实际值 *)

PV_PER:=,(**)

MAN:= 100.0,(*手动时候的输出值 *)

GAIN:= UINT_TO_REAL(Water1PID_P)/10.0,(* P值 *)

TI:=UINT_TO_TIME(1000*Water1PID_I),(* I积分时间*)

TD:= T#10s,(* D微分时间,必须大于PLC周期 *)

TM_LAG:= T#2s,(**)

DEADB_W:=0.5,(*死区 *)

LMN_HLM:= 100.0,(*输出上限 *)

LMN_LLM:= 30.0,(*输出下限 *)

LMN =>,(*输出[0.0,100.0] *)

PV =>,(**)

ER =>);(**)

乳化泵系统恒压供液:通过软件设置乳化泵系统压力,压力低于设定压力时,电磁加载阀打开,变频器加速,直至最大转速;压力高于设定值时,变频器减速,直至最低转速,此时如果压力仍然高于设定值,则电磁加载阀关闭。对系统压力的调节,优先调节变频器转速,减少电磁加载阀动作次数。

喷雾泵系统恒压供液:喷雾泵系统为敞开式供液系统,完全依靠变频器即可实现恒压供液,在神东补连塔煤矿12511工作面泵站控制系统实际应用中,喷雾泵供液压力误差<1%(实际值与设定值相差>6 bar,压力传感器量程600 bar)。

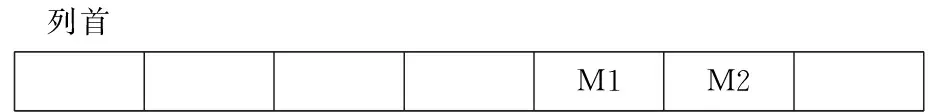

泵站智能轮回控制:控制系统能实现泵站的智能联动。泵站的“主、次、备”轮回控制,可以根据工作面用液情况实现泵站的智能启、停控制;其中主泵是变频泵,次泵和备用泵都是工频泵。控制系统能进行动态的主从调整,变频泵运行则变频泵是主泵,变频泵未运行时第一台运行的泵是主泵,第二台是从1以此类推。若当前的主泵停止运行(故障或人为因素)则从1泵应立刻提升为主泵。算法上是利用了一个队列,所有运行的泵加入队尾而停止的泵则出列,列首永远为变频泵保留。

列首M4M1M2

上面的情形显然变频泵没有运行,M4是主泵、M1是从1,M2是从2。当M4故障停机时队列如下。

列首M1M2

这时候M1立刻成为主泵,M2为从1。这个扫描队列的时间自然是PLC周期。所以这一切在时间上不会差的太多。另一个重要的问题,泵头刚运行时应避免立刻接通加载阀。这样会导致重载启动,这里选择了5 s作为回避该问题的时间。5 s的时间影响不了采煤工作,但可回避掉重载启动的问题。

数据记录:主站控制器具有数据和故障记录、自诊断功能、保存功能;具有压力曲线显示功能可以形象地观察压力的稳定情况。可以查询历史信息和运行信息,数据可以利用网络传输到地面,在井上可以显示井下主机上同样的画面,在地面实时监控。

5 结语

国产化泵站控制系统自2012年开发成功,已经在神华神东煤炭集团、内蒙古伊泰煤炭集团等大型煤矿企业广泛应用。运行可靠、经济,操作简单,具有较大的推广价值。