金刚石锯片切割混凝土的切削力影响因素分析

孙志超,刘新琛,张宝鹏

(1.中国民航大学a.建设规划处;b.机场学院,天津 300300;2.天津滨海国际机场飞行区管理部,天津 300300)

机场水泥混凝土道面板在各种负荷作用下极易在边角处产生破损,如缺棱掉角、在边角附近出现严重的断裂或开裂等现象。为及时消除板块边角的隐患,需要对混凝土边角进行快速修复。在破损道面的剔除过程中,需要金刚石碟式切割机将破损部位从完好道面上切除,进而避免或减少损坏部位对附近完好混凝土的损坏以及对整个道面使用寿命的影响。

混凝土道面采用金刚石碟式切割机的研究,主要是基于Bienert所提出的单颗粒金刚石磨粒切割混凝土模型[1]。借助于试验的研究方法,Tonshoff等[2]针对金刚石磨粒、进给量的大小及进给压力对单颗粒金刚石磨粒上的作用力影响进行研究。通过实验结果分析得知,进给压力是锯切力的主要组成部分,金刚石磨粒的增大会使进给压力增加,进给量的增大会使进给压力减小。李远等[3]对花岗岩切割过程中金刚石锯片以及单颗粒金刚石磨粒上的锯切力进行测量与分析发现:相对于进给速度来说,切割深度对于锯片的锯切力的影响更为显著;而对于单颗粒金刚石来说,进给速度的影响要比切割深度更加显著;大切深时采用小进给量的方式可以降低金刚石的锯切力。魏昕[4]对锯切花岗岩过程中锯切工艺参数、锯切材料性能与锯切力之间的关系进行研究,总结出切割花岗岩时的锯切力经验公式。陈先[5]研究发现,材料的破碎阻力及锯切过程中的摩擦力是锯切力的主要组成部分,而摩擦力又包括锯片与锯切材料之间及锯片与锯屑之间的摩擦。Jerro[6]借助于有限元数值分析软件,对锯切过程进行建模分析,建立了锯切力的有限元计算模型。混凝土组成材料的多样性,势必导致锯切过程中影响因素的多样性。因此,对于混凝土切割过程中的锯切力的研究大多是基于试验或根据经验公式求得,较少涉及理论方面的研究。金刚石锯片在混凝土道面修复切割过程中的应用较为广泛,对金刚石锯片的结构性能及锯切性能的要求也越来越高,因此,急需一套成熟的理论来有效地指导金刚石锯片对混凝土道面的切割。

1 混凝土切削过程中的受力分析

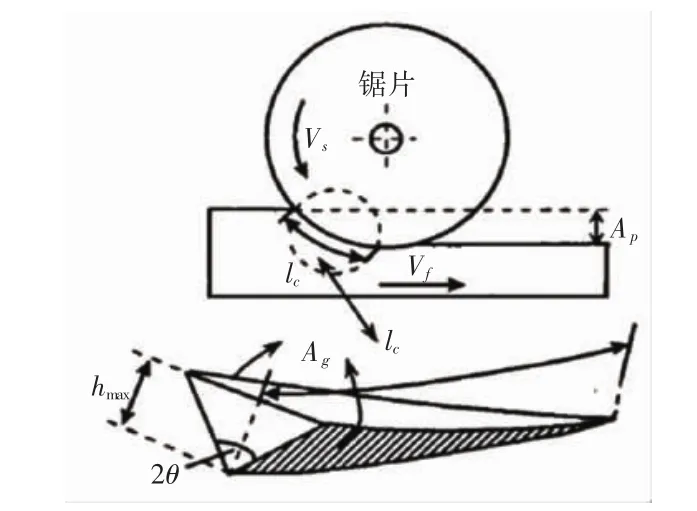

混凝土锯切过程中最主要的物理量是锯切力,其直接影响切割过程的稳定性,尽可能减少被切割旧混凝土的扰动,需要对切割工艺进行科学的设计,并确定合理的切割参数以避免对相邻混凝土板体的伤害。金刚石碟切割机的切割方式主要有进给速度方向与锯片旋转方向相反的逆切割及进给速度方向与锯片旋转方向相同的顺切割[7],如图1所示,其中:Vs为锯切线速度;Vf为切割进给速度;Ap为切割深度。

图1 金刚石碟式切割机的切割方式Fig.1 Cutting method of diamond disc cutting machine

1)顺切法

2)逆切法

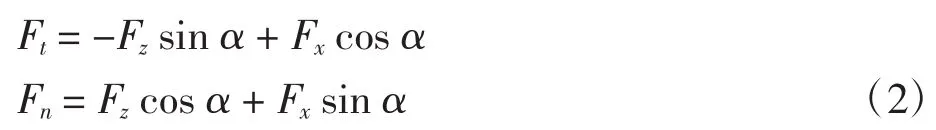

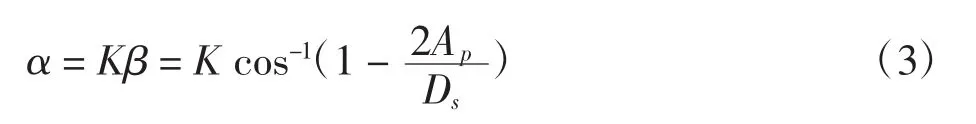

其中:Fx为水平方向的力(N);Fz为垂直方向的力(N)。

3)锯切力的位置角度

锯切弧区角为

其中:R为金刚石锯片的半径(cm);Ds为金刚石锯片的直径(cm)。

锯切力位置角度为

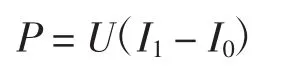

4)锯切过程消耗的功率

其中:P为切割机的额定功率(W);U为工作电压(V,一般取380 V);I1为锯片切割电流(A);I0为锯片空转电流(A)。

5)锯片上的切向力和法向力

2 单颗粒金刚石磨粒上的锯切力分析

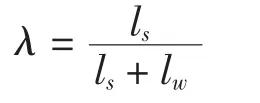

目前,混凝土道面采用金刚石碟式切割机切割原理的研究,主要以作用在单颗粒金刚石磨粒上的作用力进行研究,如图2所示。

图2 单颗粒金刚石磨粒切割示意图Fig.2 Single particle diamond abrasive cutting diagram

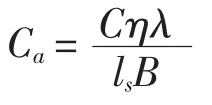

1)锯片的断续比

其中:ls为锯片的节块弧长(mm);lw为水槽弧长(mm);λ一般取0.713。

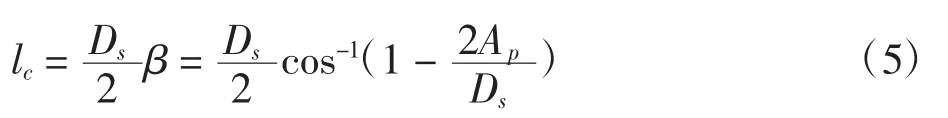

2)单位面积上切削的金刚石磨粒数

其中:C为单个节块上的有效磨粒数;η为有效磨粒数占实际参与切削的金刚石磨粒数的比例,一般为2/3;B为金刚石节块宽度(mm)。

3)锯切弧长度

4)单颗粒金刚石磨粒的最大切削厚度

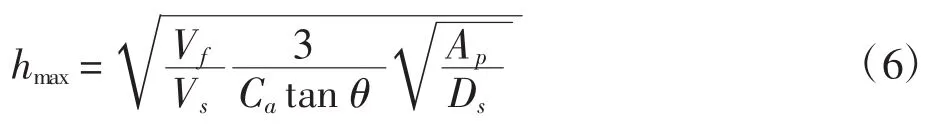

文献[9]给出单颗粒金刚石磨粒的最大切削厚度为

其中,θ为切屑底部夹角的一半,取60°。

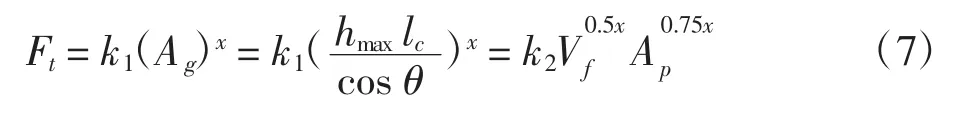

5)实际过程中锯切力与切割因素之间的关系

根据锯切能量消耗分配情况可知,锯切切向力Ft与锯切截面积Ag关系为

进给速度在锯切弧区垂直方向上所产生的法向接触应力为

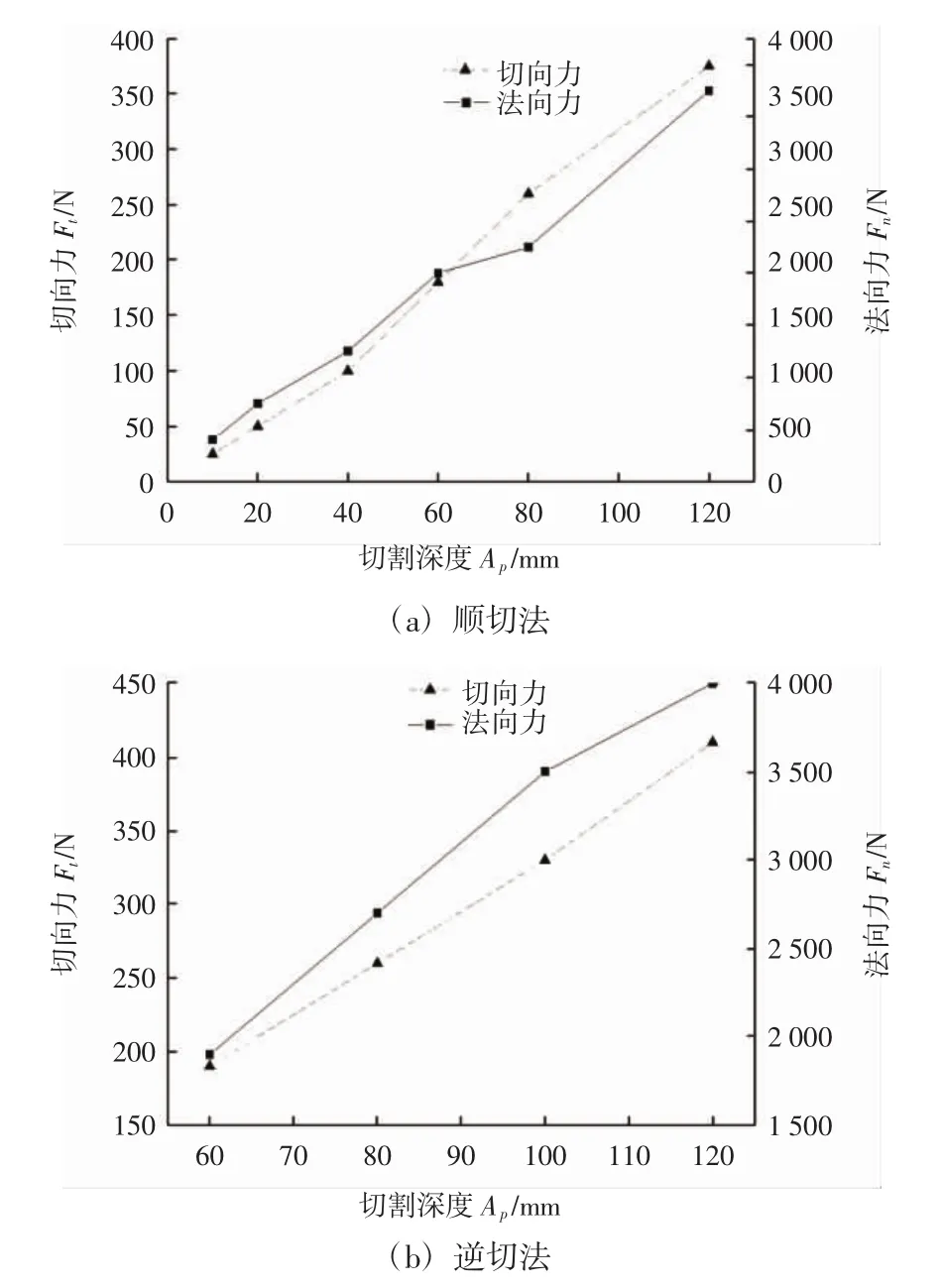

平均进给角为

法向力为

由式(7)和式(9)可知,增加锯切深度及进给速度都会导致锯切切向力及法向力的增加,锯切深度对锯切力的影响要比进给速度更明显。主要原因是:由式(6)和式(8)可知,随着进给速度及切割深度的增加,单颗粒金刚石磨粒的最大切削厚度及法向接触应力均增加;由式(5)可知,当增加进给速度时,锯切弧区长度基本保持不变,而当增加切割深度时,弧区长度会增加,还造成锯屑排出困难。

3 切割影响因素分析

以金刚石碟式切割机切割C40混凝土为例,研究法向力、切向力与影响因素之间的关系,并对其理论解进行验证。

3.1 切割深度对于锯切力的响应规律

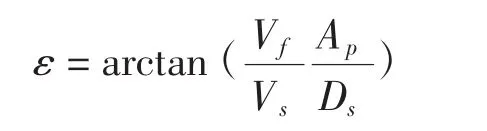

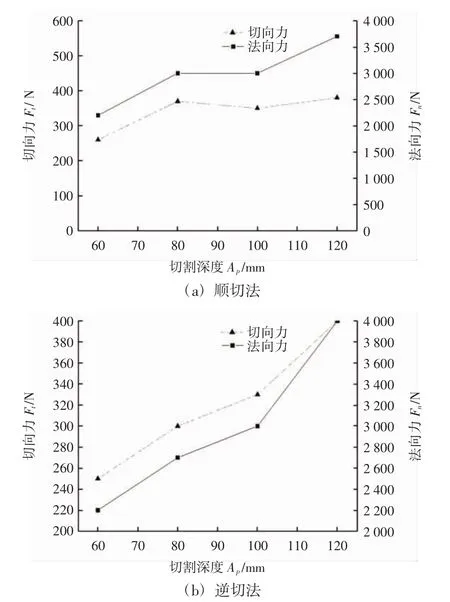

研究锯切力与切割深度Ap之间的关系,分别对某一固定的进给速度Vf及作业生产率QW(QW=ApVf)一定时的情况进行试验研究,结果如图3和图4所示。

由图3可知,在进给速度Vf一定的情况下,不论采用顺切法还是逆切法,随切割深度的增加,锯切切向力及法向力均呈线性增长的趋势。

由图4可知,在作业生产率QW一定的情况下,随着切割深度的增加,锯切切向力及法向力均呈现增长趋势。考虑到作业生产率是切割深度Ap与进给速度Vf的乘积,所以在作业生产率一定的情况下,随着进给速度的增加,锯切法向力及切向力均会呈现下降趋势。

3.2 锯切线速度对锯切力的响应规律

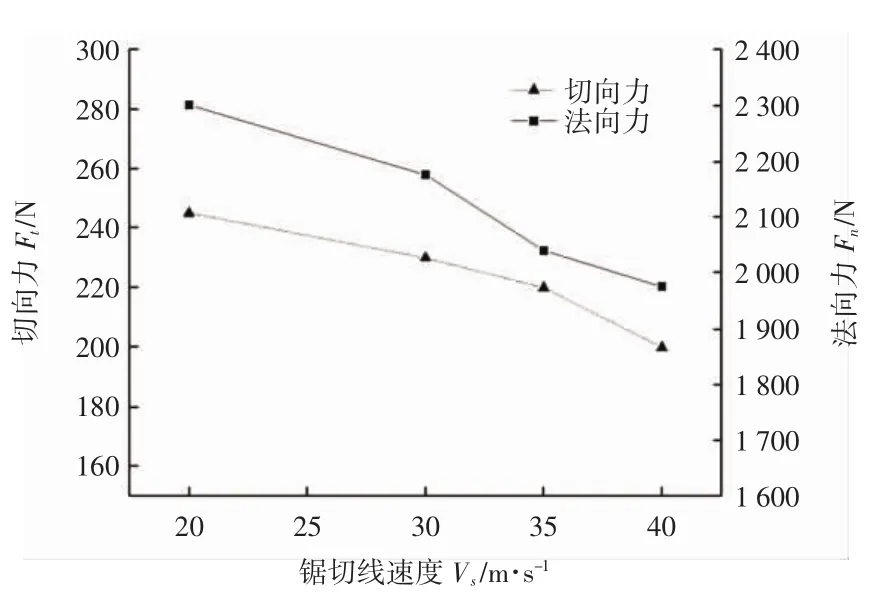

在保证切割深度Ap及进给速度Vf不变的前提下,锯切力随锯切线速度的变化规律如图5所示。

由图5可知,随着锯切线速度的增加,锯切切向力及法向力均呈线性减小的趋势。

图3 恒定进给速度下切割深度对锯切力的影响Fig.3 Effect of cutting depth on sawing force with constant feeding rate

图4 恒定作业生产率下切割深度对锯切力的影响Fig.4 Effect of cutting depth on sawing force with constant productivity

图5 锯切线速度对锯切力的影响Fig.5 Effect of cutting line speed on sawing force

3.3 进给速度对于锯切力的响应规律

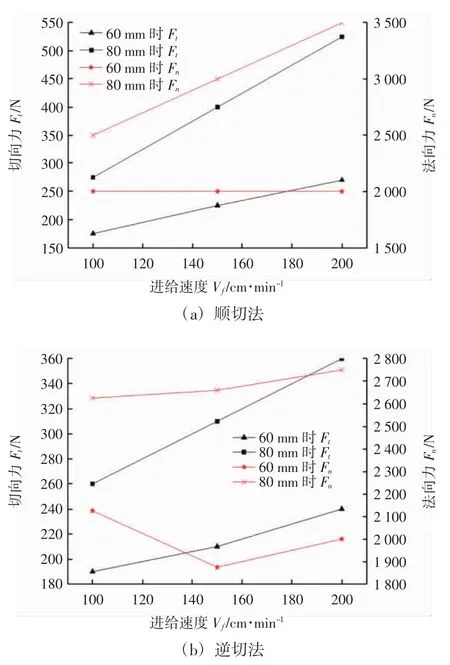

考虑到混凝土损坏厚度大多为50~100 cm的浅层损坏,因此研究切割深度Ap为60mm和80mm两种情况下,进给速度对锯切力的影响,如图6所示。

图6 进给速度对锯切力的影响Fig.6 Effect of feeding rate on sawing force

由图6可知:随着进给速度的增加,切向力均呈线性增长的趋势,法向力除个别点外基本也呈线性增长趋势;通过对比不同切割深度的锯切力的曲线可发现,在进给速度一定时,切割深度越大,锯切切向力及法向力也越大。

4 结语

1)在作业生产率一定的情况下,锯片上的锯切力随切割深度的增加而增加,随进给速度的增加而减小。因此,在实际切割中,小切深大前进位移的作业方式可减小作用在锯片上的锯切力。

2)随着锯片锯切线速度的增加,锯切力无论在径向或切向两个方向上均呈减少趋势。原因主要是随着锯切速度的增加,锯片节块中单颗粒金刚石切削厚度减少,导致锯切力减小,尤其是径向力减少的趋势最为明显。

3)随着锯切深度及进给速度的增加,锯切力也相应增加。相对于锯切切向力来说,切割深度及进给速度对于锯切法向力的影响更加显著。