微取心PDC钻头的研制与应用*

贺 庆

(中国石化华东油气分公司石油工程技术研究院)

中石化华东油气田苏北工区属于复杂小断块油气藏,储层薄且产状多变,在钻井过程中,对储层的判断往往需要通过岩屑录井等手段实现。PDC钻头在提高钻井速度、降低钻井成本、增加经济效益的同时,受破岩方式所限(对软地层刮切,对硬地层刮切为主,剪切为辅),在钻进时生成的岩屑颗粒较小,尤其是胶结松散的砂岩地层,岩屑颗粒以粉末为主,不能满足地质录井对岩屑颗粒粒径的要求,降低了地质录井的准确性,尤其是在探井和水平井实施过程中,为获取能够满足要求的岩屑,在钻至储层前,需提前更换牙轮钻头,一方面降低了机械钻速和钻井效率;另一方面增加了钻头消耗和钻井成本。

因此,研制一种既能满足快速钻进需要,又能满足地质录井需要的PDC钻头,对苏北工区勘探开发工作的进一步提速提效有着重要意义。

一、微取心PDC钻头的研制

苏北工区自上而下钻遇东台组、盐城组、三垛组、戴南组、阜宁组和浦口组,岩性以砂岩、泥岩为主,地层可钻性在3~6之间。苏北工区微取心PDC钻头的研制主要包括常规破岩结构设计和微心结构设计。常规破岩结构主要包含剖面轮廓设计、稳定性设计、布齿设计选择等常规PDC钻头所涉及到的内容[1-4],其主要目的是实现微取心钻头的正常钻进,达到一定的机械钻速和使用寿命;微心结构主要包无中心钻头设计和限制器及限制方式研究等,其主要目的是实现微岩心的形成,满足地质录井需要,同时保证钻井安全,不至于形成钻头磨心。

1.常规破岩结构

1.1 剖面轮廓设计

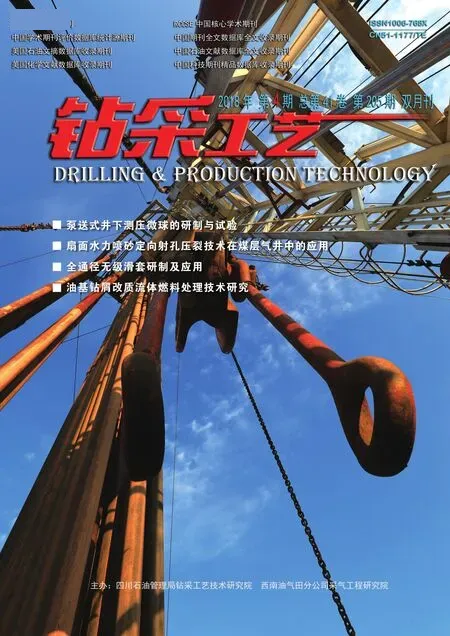

微取心PDC钻头剖面轮廓设计采用等磨损原则,设计钻头冠部剖面轮廓采用三段制(直线-圆弧-圆弧)剖面,如图1所示。

图1 微取心PDC钻头冠部轮廓剖面图

1.2 PDC钻头稳定性设计

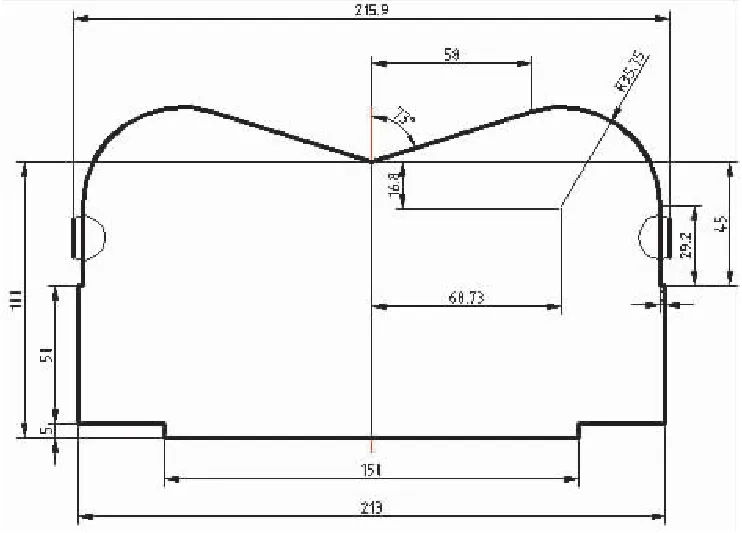

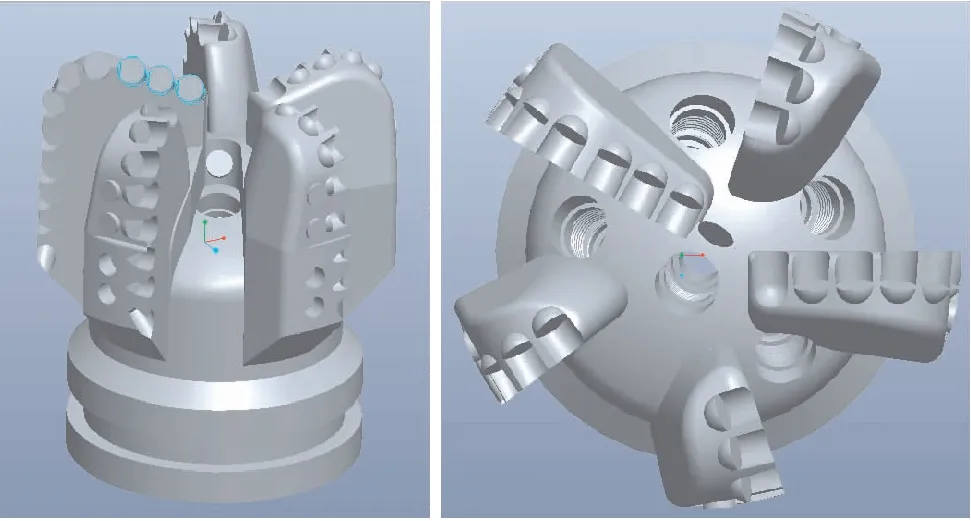

通过专用软件进行计算机工况仿真分析,通过调整刀翼角度,将径向不平衡力与设计钻压比降低至1%以下,有效的控制了钻头切削岩石的振动,提高了钻头的稳定性,减少了切削齿的先期损坏,进而保证了钻头的使用寿命。调整后的微取心钻头刀翼分布如图2所示。

图2 微取心钻头刀翼分布图

1.3 布齿设计

布齿设计应结合钻头的具体使用工况从切削齿尺寸优选等4个方面统筹考虑,平衡机械钻速和使用寿命。

(1)切削齿尺寸的优选。苏北工区整体可钻性在PDC钻头可钻范围内,切削齿大小选用Ø16.0 mm复合片,以寻求较高机械钻速,并兼顾使用寿命。

(2)布齿密度。采用Ø16.0 mm切削齿31个,密度等级为2,属于中~低密度布齿范围。复合片平均间距为4.3 mm,符合机加工要求。

(3)切削齿后倾角设计。切削齿后倾角设计因综合考虑寿命和钻进速度[5],根据地层可钻性等参数确定。所研制PDC 钻头最终采用后倾角设计值为15°~20°。

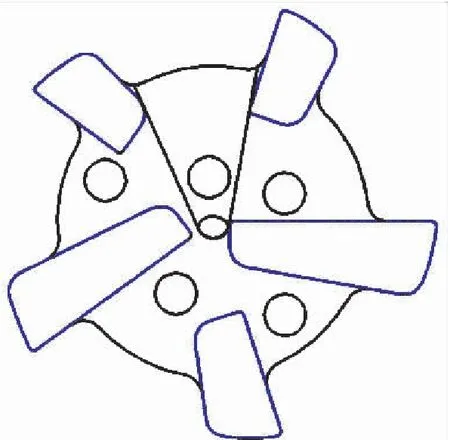

(4)布齿方法。设计微取心PDC钻头切削齿布置采用等磨损原则。图3为微取心PDC钻头最终确定的布齿图。

图3 微取心钻头布齿图

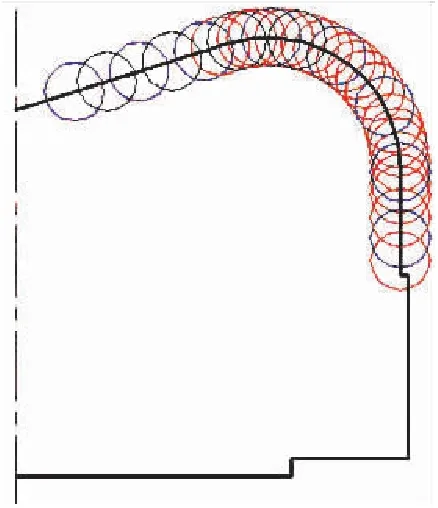

2.微取心PDC微心结构方案

微取心 PDC 钻头区别于常规 PDC 钻头特征是钻头中心轴线区域没有设置切削齿[6],即微取心PDC钻头为无中心切削齿PDC钻头。微取心PDC钻头微心结构方案主要包括无中心结构和返出流道两部分方案。

2.1 无中心结构

无中心结构即钻头的几何中心无切线齿参与切削岩石。无中心结构设计的关键是限制器尺寸和角度的设计。

研究的微取心钻头主要在苏北工区使用,考虑到苏北工区属断块油气藏,定向井偏多,主要钻井方式为采用复合钻井和滑动钻井相结合的方式,在螺杆的选用上主要采用带扶正器的单弯螺杆,所以限制器尺寸不易过大,设计最终采用16 mm复合片作为限制器。

限制器的角度即斜切面是一个能将岩块前端推离中轴线的工作面,该角度的设计主要考虑到两个方面,一方面角度过大,可能会造成所形成大块岩屑对钻头本体的冲击破坏,影响钻头的使用寿命和钻井安全;另外一方面角度过小,就达不到折断岩心的目的,所形成岩心会与复合片限制器摩擦,造成磨碎,影响岩屑大小,参考有关文献资,斜平面角度α,设计在30°≤α≤ 60°范围内,本次设计采用60°方案。

2.2 返出流道

返出流道主要是保证所形成大直径岩屑能够返出井口,返出流道的设计与常规流道设计基本类似,设计主要在以下两个方面做出了优化。一是水眼的设置,该流道水眼为此次设计钻头的最靠近几何中心水眼,且水眼尺寸最小;二是返出流道较其他流道要深,具体深度设计师根据所采用限制器的尺寸和深度决定,本次设计返出流道较其他流道深23 mm。

微取心钻头微心结构如图4所示。

图4 微取心钻头微心结构

二、现场应用情况

1.现场应用

HD516L型微取心PDC钻头研制后,在苏北工区溱潼凹陷北1井入井试验。该井设计井深1 508 m,钻头入井井深904.00 m。

试验钻具组合:Ø215.9 mm微取心PDC钻头+1.0°×Ø172 mm单弯螺杆+浮阀+Ø165 mm无磁钻铤×9 m+Ø165 mm钻铤×27 m+Ø127 mm加重钻杆×171 m+Ø127 mm钻杆。钻井参数:钻压20~60 kN,转速40~45 r/min+螺杆;排量32 L/s,泵压11 MPa。

试验钻头纯钻10.91 h,钻井井段904.00~1 107.00 m,进尺 203.00 m,平均机械钻速18.63 m/h,钻头起出新度95%,见图5。

图5 微取心钻头新旧对比图

2. 应用分析

2.1 钻速指标对比

研制微取心PDC钻头应用效果与区块钻头应用效果进行对比,结果见表1。

表1 微取心PDC钻头钻速指标对比

由表1可知,该钻头平均机械钻速18.63 m/h, 其中复合钻进23.92 m/h,滑动钻进平均机械钻速9.32 m/h。该机械钻速指标大于工区牙轮钻头的机械钻速4.71 m/h;大于工区的平均机械钻速16.32 m/h;与工区最高平均机械钻速25.41 m/h,有一定差距。

研制微取心PDC钻头应用效果与该井同地层牙轮钻头应用效果进行对比,结果见表2。

由表2可知, HD516L型微取心PDC钻头与HJ517G型牙轮钻头相比机械钻速提高13.6 m/h,提高幅度270.3%。

2.2 返出岩屑情况

能大量返出>5 mm粒径的岩屑,通过现场地质人员确认,该粒径大小已能够清晰辨别岩性,并与牙轮钻头钻进返出岩屑粒径大小基本相当。

表2 微取心PDC钻头与牙轮钻头效果对比

三、结论

(1)微取心PDC钻头的研制主要包括常规破岩结构设计和微心结构设计。

(2)现场试验说明,研制钻头能形成岩屑粒径大小能够达到地质辨别的要求,并且机械钻速高于牙轮钻头。