翅片管强化方腔蓄冰性能的数值研究

吴梁玉 孙 清 吕浩男 张程宾 曹 鹏 刘向东

(1扬州大学水利与能源动力工程学院, 扬州 225127)(2东南大学能源热转换及其过程测控教育部重点实验室, 南京 210096)

冰蓄冷技术是一种在用电低谷期蓄冰储存冷量、用电高峰期融冰释放冷量的技术,可以有效实现电网的“削峰填谷”,达到节能减排的目的[1-2].冰蓄冷装置常用的相变介质(如水等)虽然具有良好的蓄能能力,但存在导热性能较差、热响应速率低等缺点.因此,如何提升相变介质的导热性能成为研究者们普遍关注的重要问题.

目前,在冰蓄冷系统中引入高导热率的延伸结构(如金属翅片[3-8]、泡沫金属[9-10]等)和添加高导热率颗粒物(如石墨粉末等[11])已成为改善冰蓄冷系统导热性能的主要手段.其中,在蓄冰表面添加翅片的方法因具有制造工艺简单、成本低廉的优点而在科研和工程领域受到青睐.近年来,国内外已针对该方法开展了一定的实验与理论研究.Sparrow等[3]通过实验研究较早证明了制冷管外添加纵向翅片能有效改善其蓄冰性能,并发现自然对流将对蓄冰性能及冰层形貌产生影响.Kayansayan等[4-5]实验观测了蓄冰腔内单根周向环肋制冷管外的动态蓄冰过程,并采用有限差分法建立了制冷管内制冷剂对流换热与管外蓄冰导热耦合过程的理论模型,通过实验研究与数值模拟探讨了环肋直径及单位管长翅片数对蓄冰性能的影响.Al-Sarrach等[6]结合有限差分方法与动网格技术,对多种工况下有、无肋片的蓄冰管外的冰层形貌演化以及温度变化进行了数值研究,发现在管外添加肋片能够有效抑制蓄冰腔内的自然对流,进而对蓄冰过程起到强化作用.Xie等[9]提出在管外添加环带状连接翅片的方法来强化堆叠制冷管外的蓄冰性能,结果表明,该方法可有效扩大蓄冰面积并消除蓄冰过程中堆叠制冷管间的“空穴”区,从而实现蓄冰性能的强化.但Kayansayan等[4-5]和Xie等[9]所建立的数学模型均忽略了自然对流对蓄冰过程的影响,与实际过程有一定偏差.另外,蓄冰过程中固液界面的追踪一直是数值计算的难点,温度格式的能量方程需要结合动网格技术显式追踪相界面位置,存在计算过程复杂、难以实现的缺点,而Voller等[10]提出的enthalpy-porosity方法中能量方程的变量为焓,且采用液相率来表征固体与液体,无需显式追踪相界面,能够结合定网格进行求解,计算过程简单易实现,已被广泛应用于相变过程的数值模拟中[11-12].

目前国内外针对翅片强化制冷管外蓄冰性能的相关研究已经取得相当进展,但对管外耦合纵向翅片强化蓄冰性能的理论建模预测研究则较为缺乏,特别是由于多数理论模型将蓄冰近似看作纯导热与固化释热控制的热物理过程,使得自然对流对蓄冰过程的影响机理仍未被充分认识.为此,本文在考虑自然对流条件下,基于enthalpy-porosity方法[10-12]建立了纵向翅片制冷管外动态蓄冰过程的理论模型并进行了数值模拟,探索自然对流对蓄冰过程的作用机理,并分析翅片材质及结构参数对蓄冰强化作用的影响.

1 数学建模

1.1 物理模型

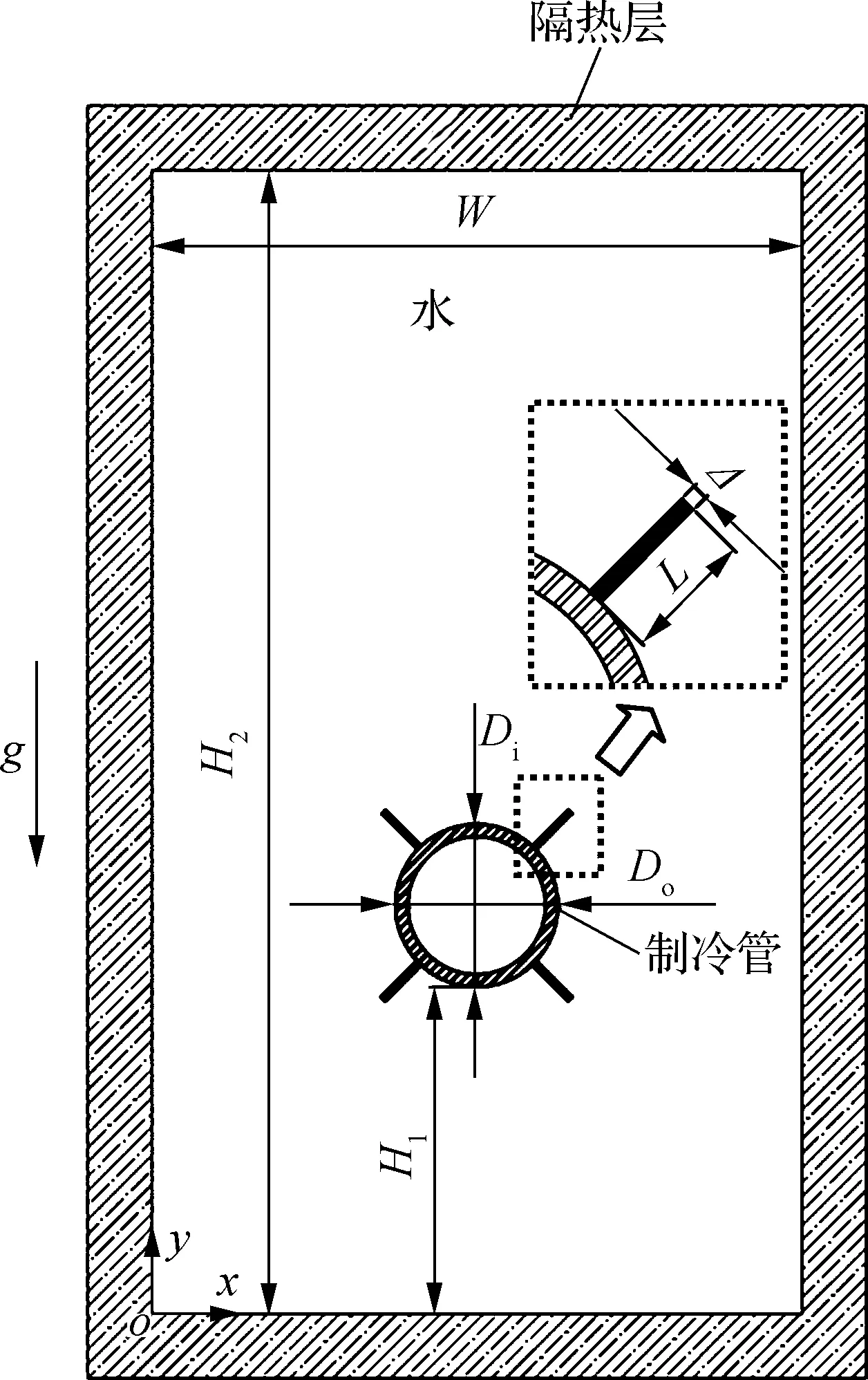

本文考虑矩形蓄冰腔内单根制冷管上在自然对流条件下的动态蓄冰过程,制冷管放置在矩形蓄冰腔的中下部且与水平面平行,其表面周向均匀地耦合有纵向金属翅片,如图1所示.蓄冰腔内充满工质水且四周绝热良好,工质水的初始温度为T0=4 ℃.蓄冰开始时(t=0 s),制冷管内壁面突然受到-10 ℃恒温冷却介质的冷却.蓄冰腔及制冷纵向翅片管的详细几何参数如表1所示.

图1 矩形蓄冰腔内制冷管蓄冰结构示意图

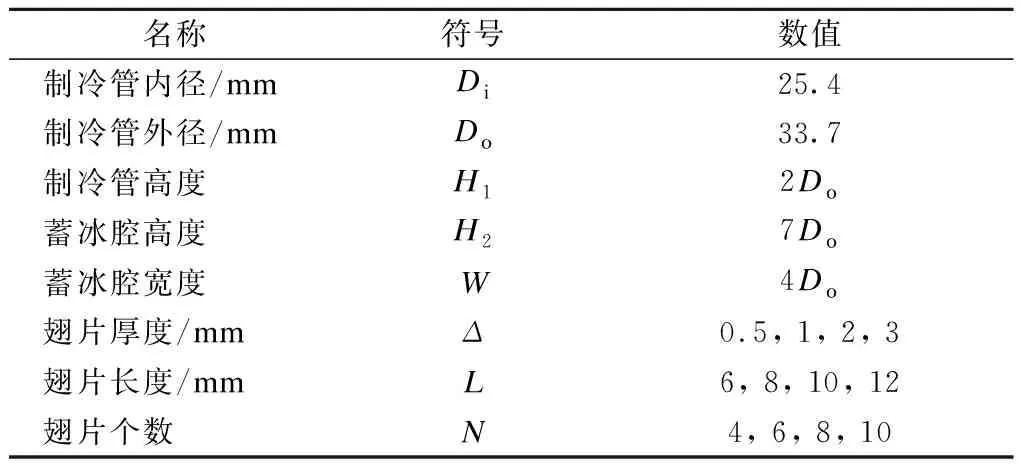

名称符号数值 制冷管内径/mmDi25.4 制冷管外径/mmDo33.7 制冷管高度H12Do 蓄冰腔高度H27Do 蓄冰腔宽度W4Do 翅片厚度/mmΔ0.5, 1, 2, 3 翅片长度/mmL6, 8, 10, 12 翅片个数N4, 6, 8, 10

1.2 数学模型

为简化计算,在建立纵向翅片制冷管外动态蓄冰过程数学模型时做以下假设:

1) 工质水在液态和固态时皆为各向同性,除密度之外其他物性参数为常数;

2) 管体及翅片均为各向同性、常物性;

3) 忽略蓄冰过程中的体积效应和过冷效应,假设相变温度为定值;

4) 流动为层流,流体和固体处于局部热平衡.

本文采用enthalpy-porosity法对该过程进行理论建模,引入液相率β来描述介于固体与液体之间的糊状区,而不是直接追踪相界面[10-11],水中液相率为1,冰中液相率为0.

(1)

式中,Tm为水的凝固温度.

整个计算区域中的定压比热容c与热导率λ可根据液相率β来计算:

c=cs+β(cl-cs)

(2)

λ=λs+β(λl-λs)

(3)

式中,cs为冰的定压比热容;c1为水的定压比热容;λs为冰的热导率;λ1为水的热导率.

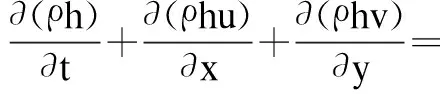

质量守恒方程为

(4)

式中,ρ为密度,kg/m3;t为时间,s;u为x方向上的速度分量,m/s;v为y方向上的速度分量,m/s.

动量方程为

x方向

(5)

y方向

(6)

式中,p为压力,Pa.

式(5)和(6)中的源项分别为

(7)

(8)

式中,ξ为计算常数,为防止分母为0而引入的一个小值;Amush为糊状区常数;g为重力加速度,m/s2;δ为热膨胀系数,1/K;h为焓,J/kg;href为参考焓,J/kg.

能量方程为

(9)

式中,α为热扩散率,m2/s.

能量方程中源项Sh为

(10)

源项中潜热ΔH为

(11)

式中,L为水的融化潜热,J/kg.

水的结冰过程应考虑水的自然对流的影响.由于水在4 ℃时密度最大,水的密度随温度的变化不是线性关系.因此,在本文的数值计算中,动量方程源项中的浮力项中水的密度随温度的变化采用以下计算公式[13-15]:

(12)

其中,ρmax=999.972 kg/m3;ω=9.297 173×10-6℃;q=1.894 816;Tmax=4.029 35 ℃.

1.3 数值求解方法

本文采用压力基求解器求解二维、层流的非稳态过程.压力和速度的耦合采用SIMPLEC算法,动量、能量方程都选择QUICK格式离散,梯度选项选择基于单元的格林高斯方法.时间步长取0.01 s,判断收敛的标准为残差小于10-3.

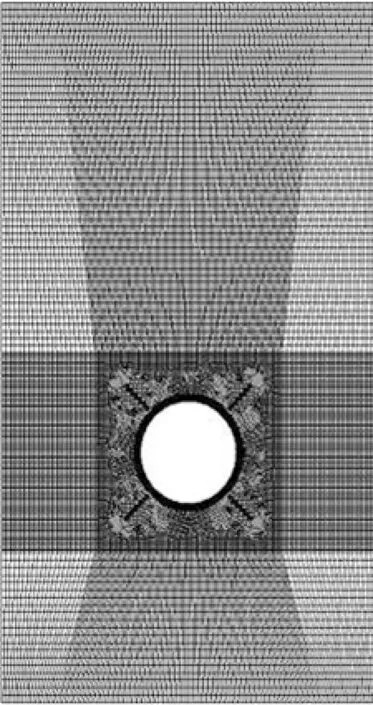

对如图1所建立的物理模型进行网格划分,带有翅片的采用分区域画法,近壁面处对网格进行了加密,如图2所示.

(a) 有翅片

(b)无翅片

图2 不同模型网格划分

为确保所得的数值解为网格独立的解,本文以放置有翅片管(L=30 mm,N=4,Δ=1 mm)的矩形蓄冰腔内的计算区域为基础,使用多组具有不同数量的网格(网格数Nm=2 986,5 124,8 056,12 048,15 046,21 048)进行了数值求解,对比了t=3 000 s时刻不同网格数条件下计算所得的结冰率.对比结果表明,当网格数超过15 000后,蓄冰率η(结冰体积占初始水体积的百分数)基本趋于一致,所得的数值解为网格独立性解.综合考虑准确性以及模拟计算的时效性,当L=30 mm,N=6,Δ=1 mm时,采用网格数Nm=21 048的网格.对于其他结构,采用同样的网格划分方式、密度以及局部加密方式.

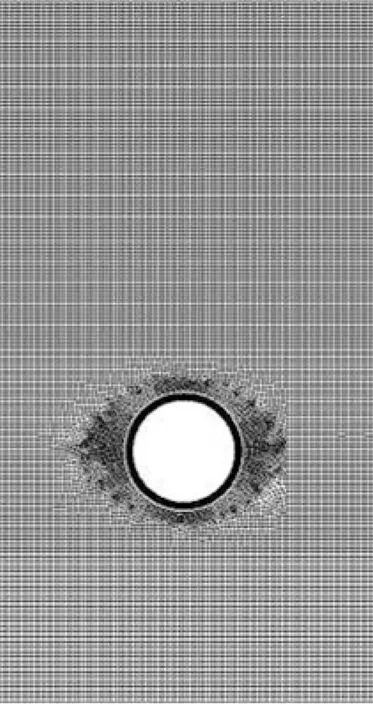

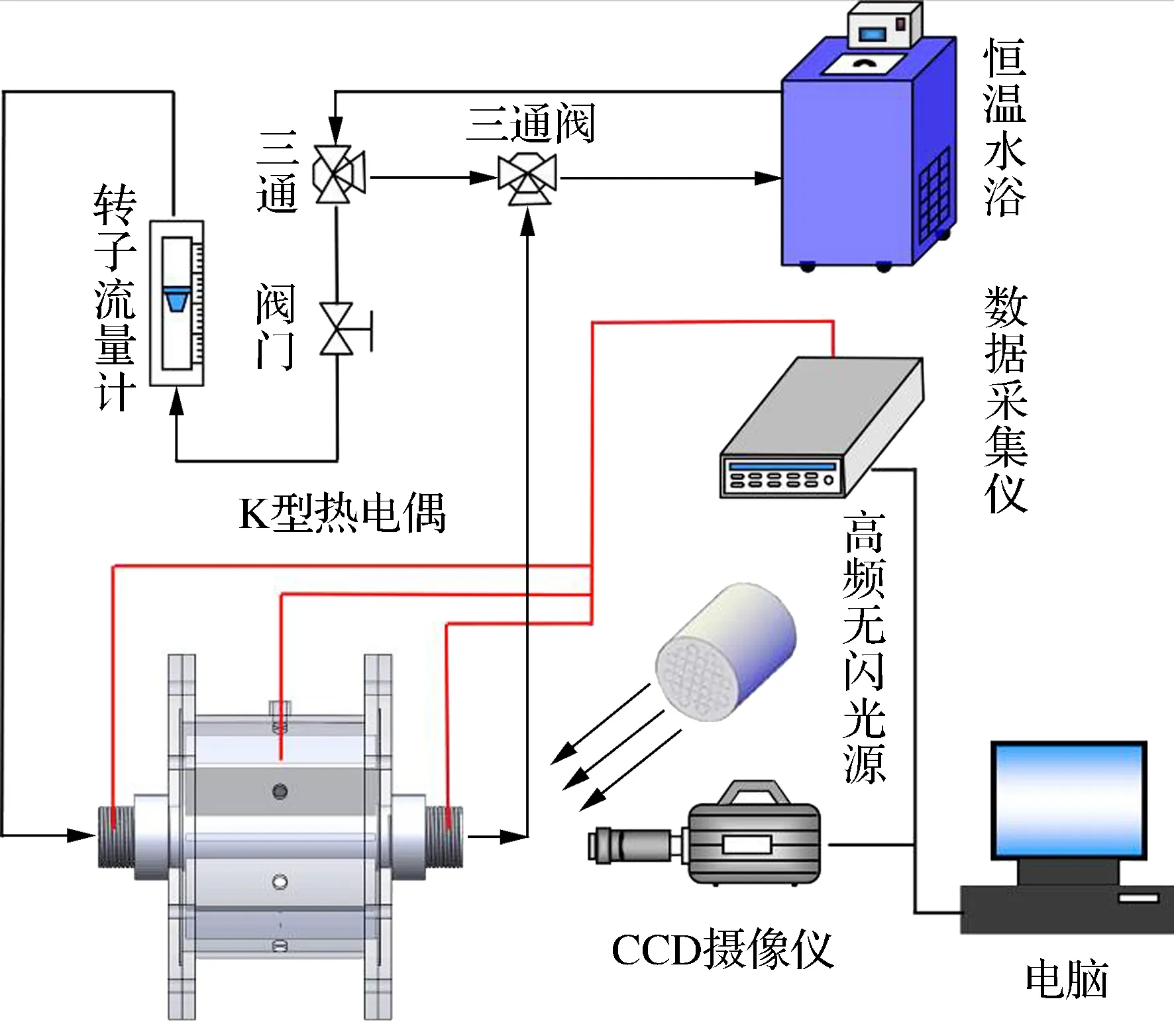

1.4 模型验证

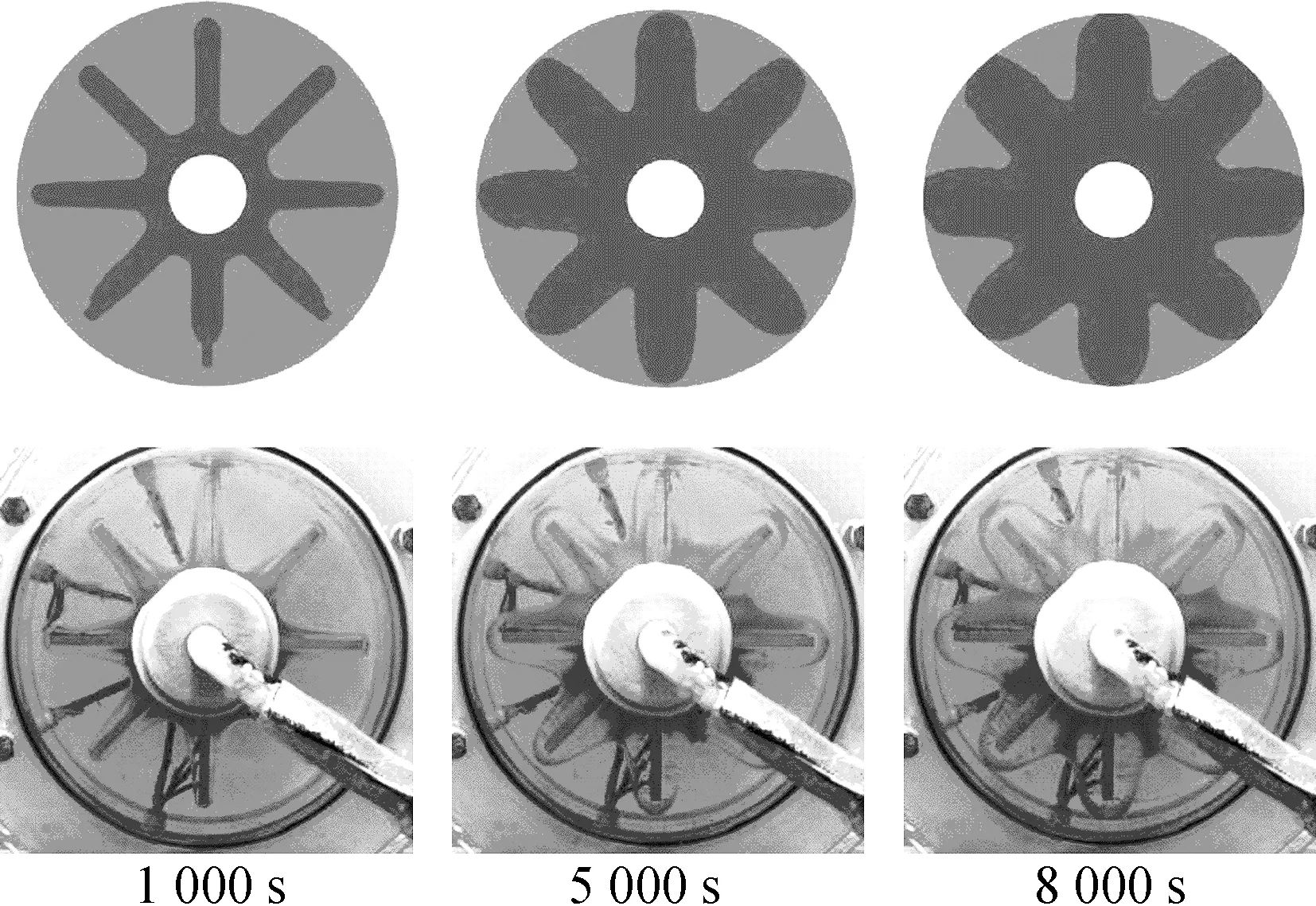

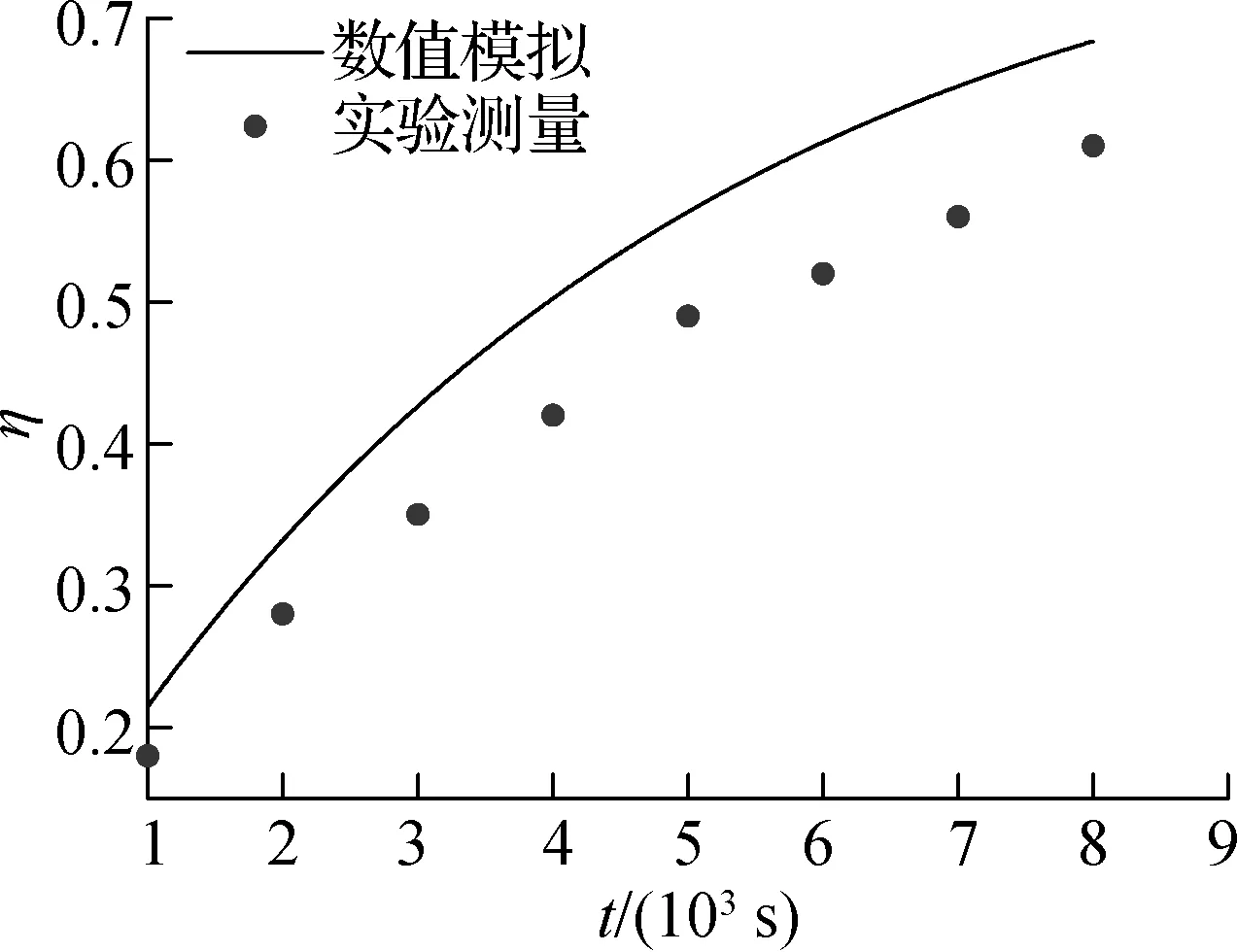

为了验证所建模型的准确性和可靠性,对肋片管外蓄冰过程进行了实验.实验系统如图3(a)所示,主要包括蓄冰系统、恒温水浴系统、保温系统及环路循环系统.蓄冰腔为密封的有机玻璃腔体,具有良好的透光性,内有肋片管,材料为硬铝,具有良好的导热性.恒温水域系统采用XODC-2030-Ⅱ高低温循环一体机,具有全封闭式压缩机制冷系统,温度范围为-50~200 ℃,容量为30 L.保温系统采用聚乙烯发泡,外表面贴有锡箔纸的保温材料,具有无毒、耐腐蚀、使用寿命长等优点.以蓄冰形貌(见图3(b))和蓄冰率η随时间的变化(见图3(c))为依据,将模拟得到的计算值与实验值进行了对比.可看出,实验值与模拟值基本吻合,实验与模拟所得的蓄冰形貌一致,且数值模拟能够较好地预测蓄冰率η的变化趋势,模拟值蓄冰量略大于实验值,这主要是由于实验过程中环境误差(漏热、接触热阻等)所致,但误差在10%以下,属于正常范围.

(a) 实验系统示意图

(b) 数值模拟与实验所得蓄冰形貌对比

(c) 蓄冰率随时间变化

2 结果分析与讨论

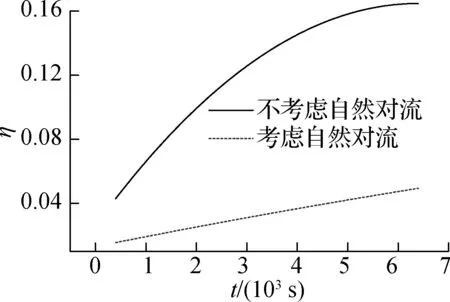

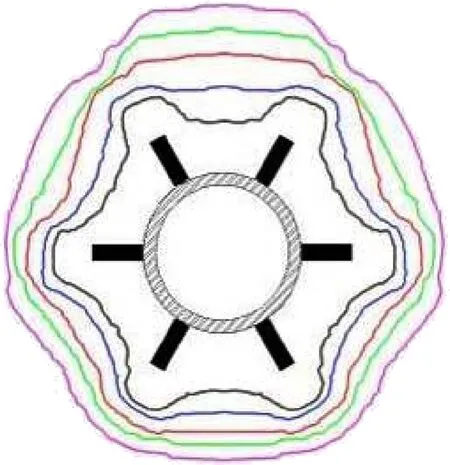

2.1 自然对流对蓄冰性能的影响

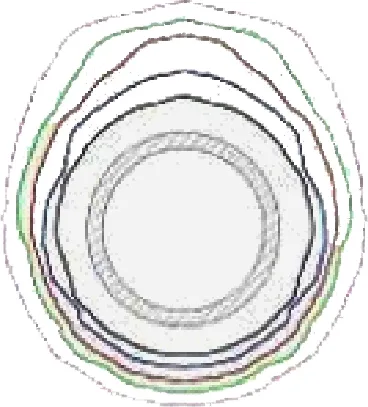

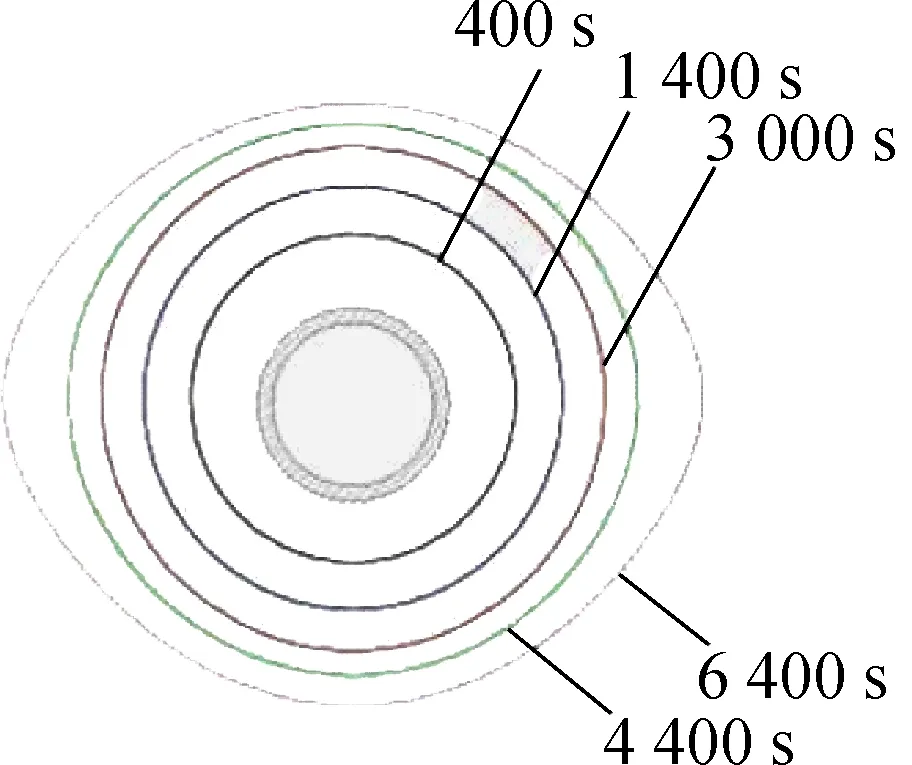

从图4可看出,不考虑自然对流的情况下,不带翅片的光管上结冰轮廓线呈完美圆形;而考虑自然对流时,结冰效果有所降低,且轮廓线不光滑,这是自然对流产生的涡流强化了液体区域内不同温度流体混合的结果.

(a) 有自然对流

(b) 无自然对流

(c) 蓄冰率随时间变化

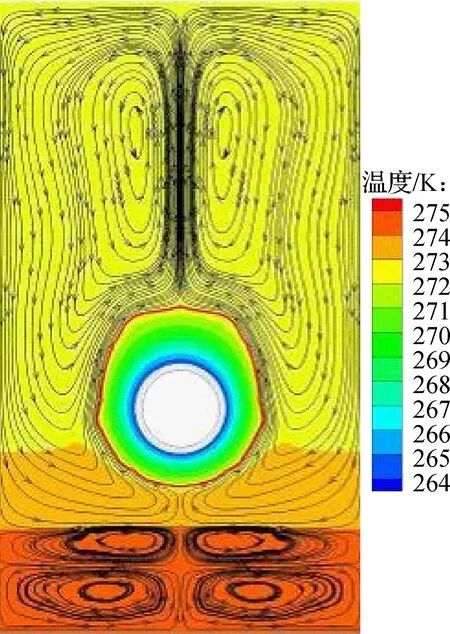

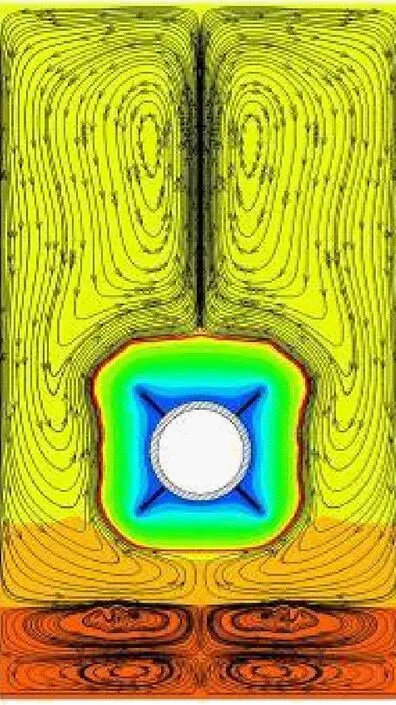

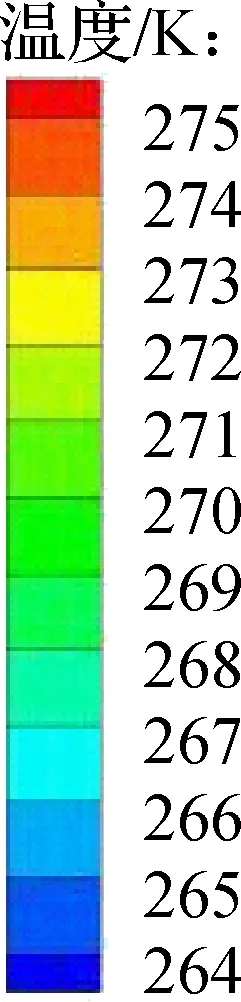

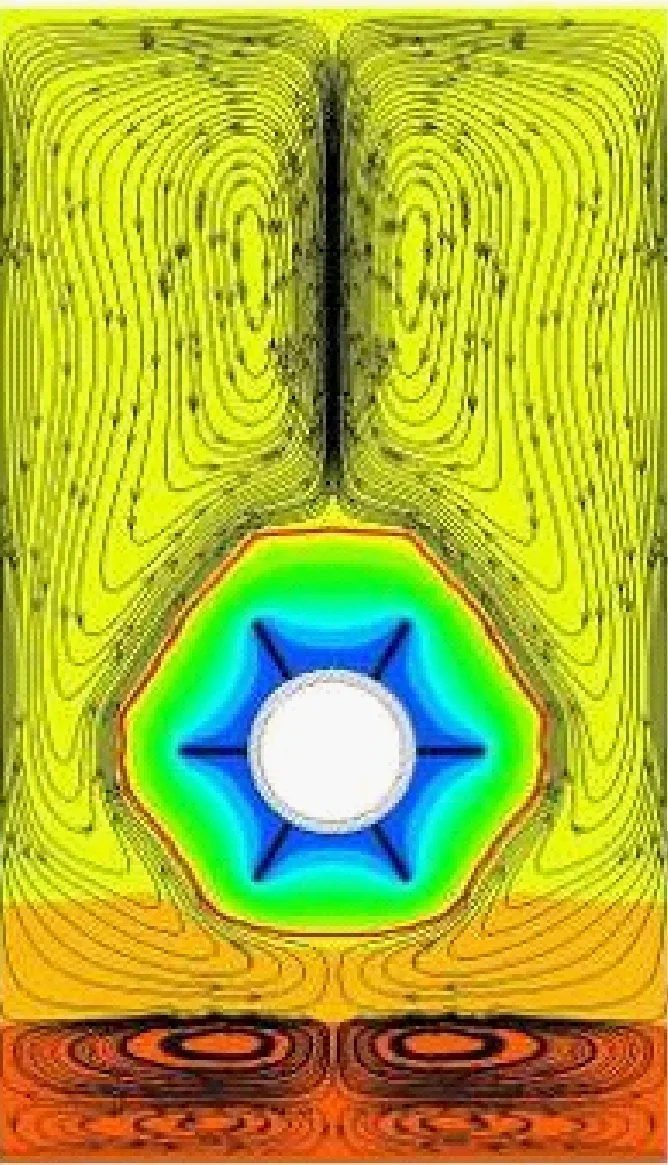

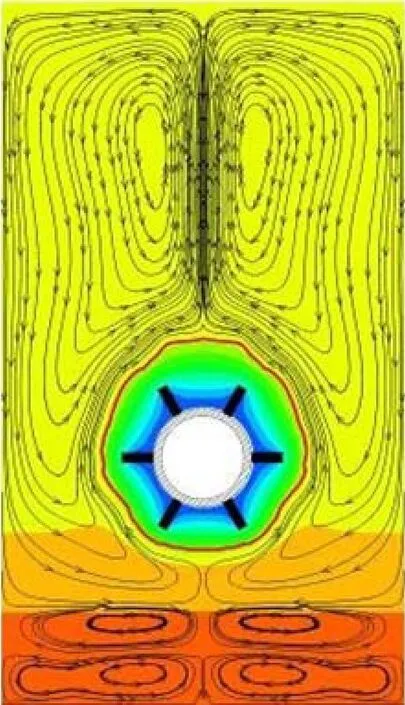

图5是考虑自然对流条件下t=7 200 s时制冷管上无翅片的蓄冰腔内温度与流线分布.与大多数液体不同(密度随着温度的升高而降低),水在0~4 ℃之间,其密度随着温度的升高而增大(密度倒置).从图中可看出,随着蓄冰过程进行,主流区域出现新的对流涡,液相区出现流动反转现象,并且逐渐形成热分层区域.此外,由于温度分层,制冷管上部温度较低,凝固速度要快于制冷管下方区域.

图5 t=7 200 s时刻考虑自然对流的方腔内温度与流线

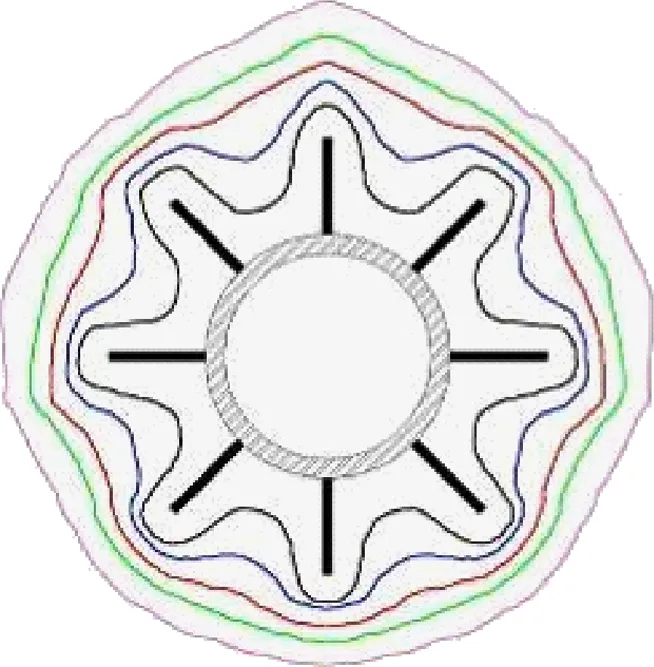

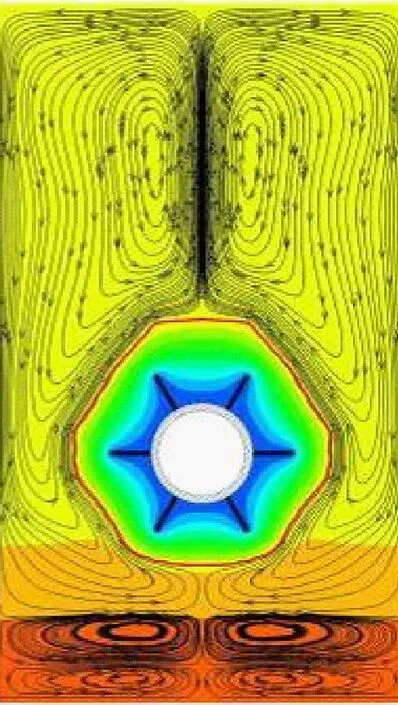

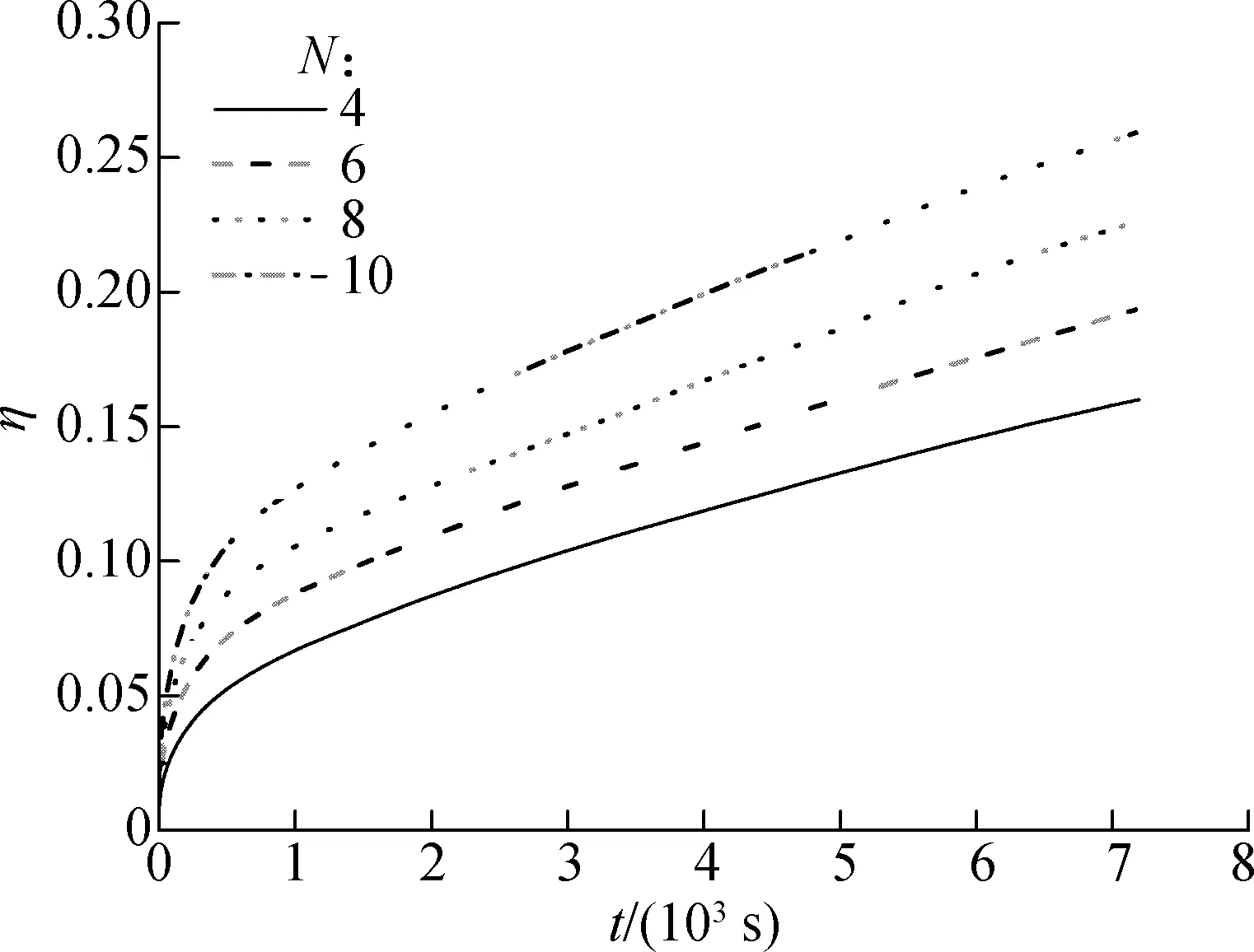

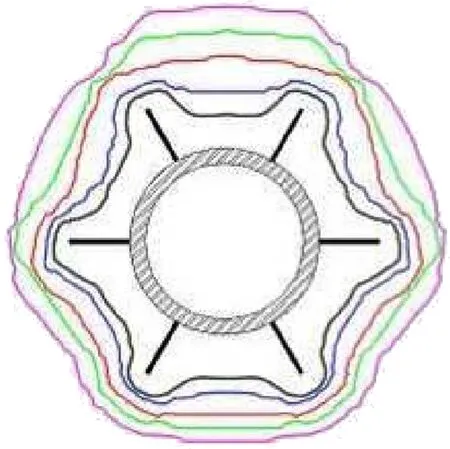

2.2 翅片数量对蓄冰性能的影响

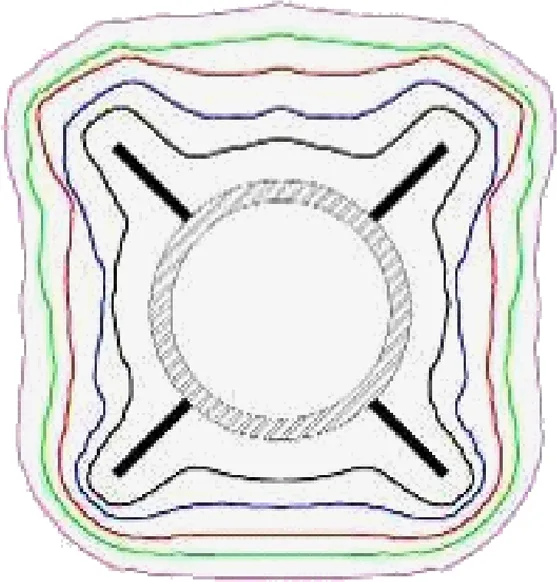

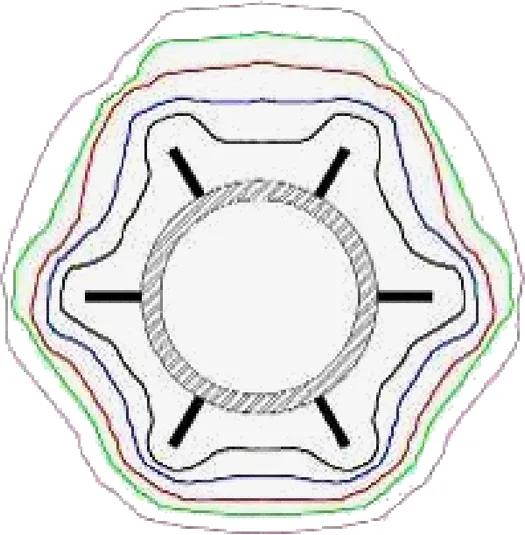

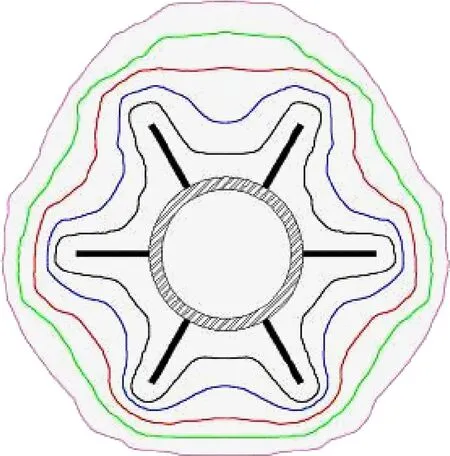

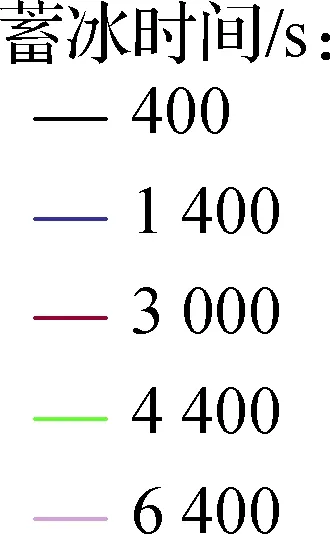

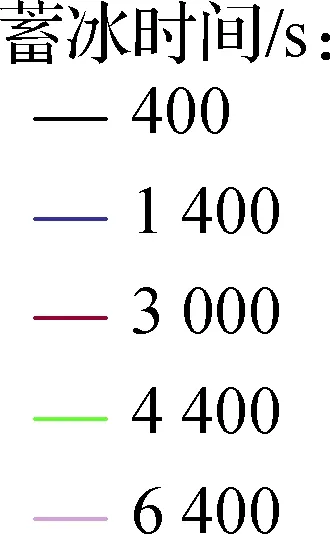

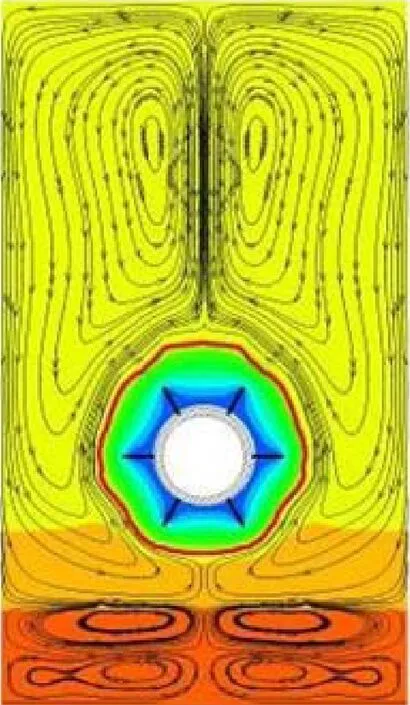

图6和图7分别给出了在翅片长度与翅片厚度保持不变的条件下(L=10 mm,Δ=1 mm)翅片数量的改变(N=4,6,8,10)对蓄冰性能的影响.如图6所示,具有不同翅片数的蓄冰腔在相同的时间内蓄冰量有很大差异,翅片数越多,蓄冰量也越大.这是由于随着翅片数量的增加,翅片与水的换热面积增大,换热量也随之增大.冷媒温度-10 ℃、初始温度4 ℃时,在相同蓄冰时间内,单根制冷管的外表面上耦合轴向翅片可以将制冷光管的蓄冰量提升88.3%~260.1%.从结冰轮廓可看出,翅片数量为10时,结冰轮廓更接近圆形.而从图7可看出,蓄冰管上翅片数量越多,温度分布更均匀,制冷管上部流线基本相同而制冷管的下部涡流范围随着翅片的增多而减小.

(a)n=4

(b)n=6

(c)n=8

(d)n=10

图6 不同翅片数量的结冰轮廓图

(a)n=4

(b)n=6

(c)n=8

(d)n=10

图7t=7 200 s时不同翅片数量的方腔内温度与流线

图8给出了制冷管上翅片数量变化时蓄冰腔内结冰速度曲线.从图中可看出,随着时间的增加,每个工况下蓄冰量都在不断增加,且前期的蓄冰速度较快,后期蓄冰速度有所降低.这是由于前期翅片直接与水接触,热阻较小,而在翅片周围都结冰后,翅片与水之间被冰层隔开,冰的导热性能较差,故而后期结冰速率不如前期.同时,对比4种不同工况发现,随着翅片数量增加,在同一时间内蓄冰量也几乎呈线性增大.

图8 不同翅片数量的结冰速度曲线

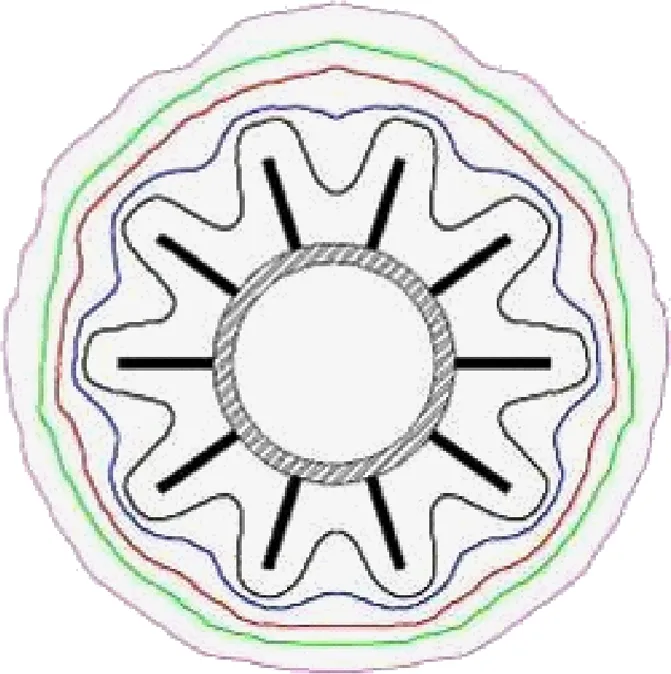

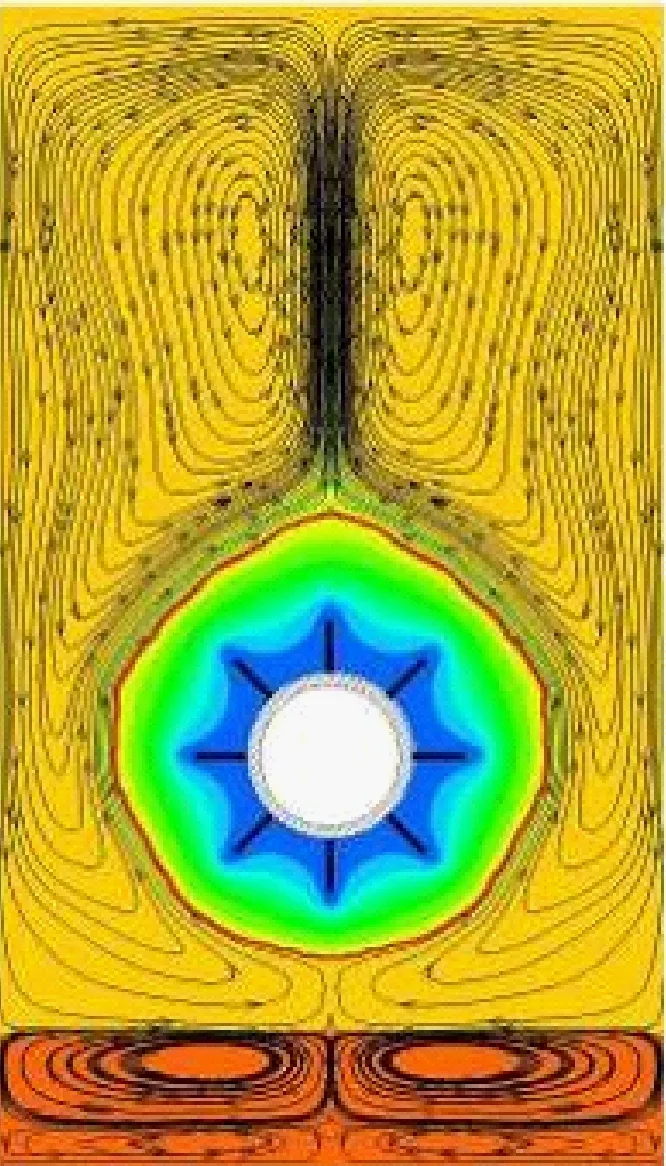

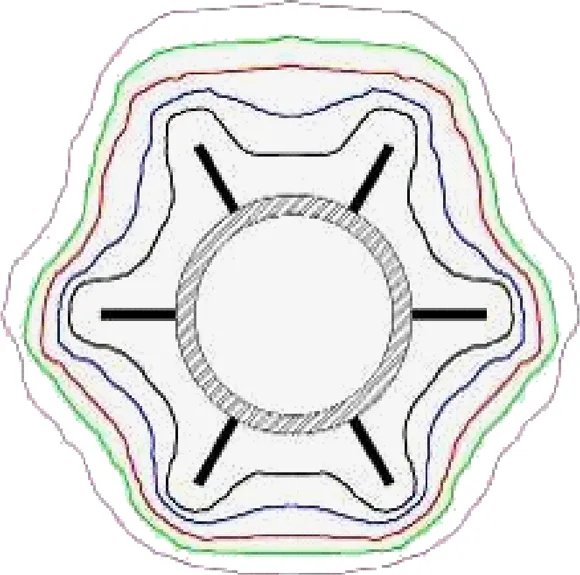

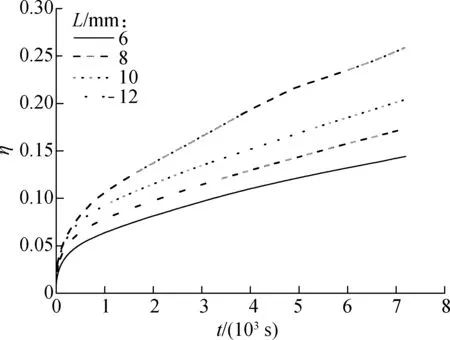

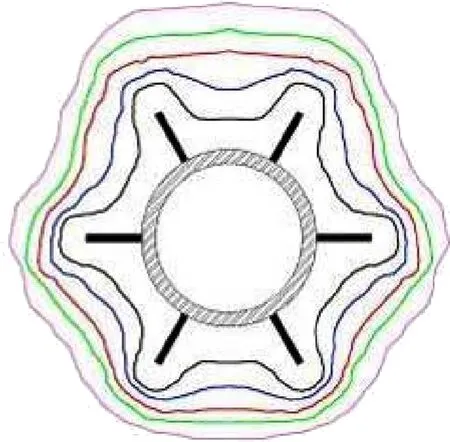

2.3 翅片长度对蓄冰性能的影响

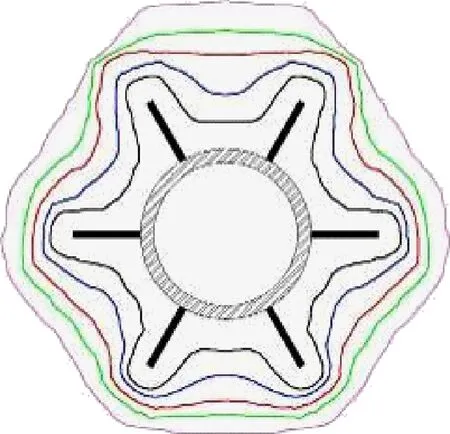

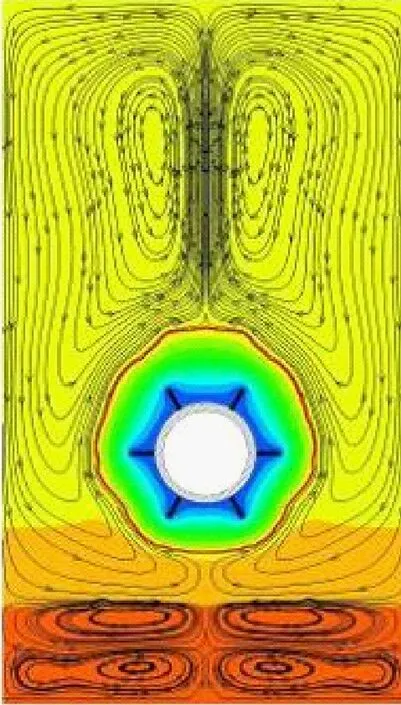

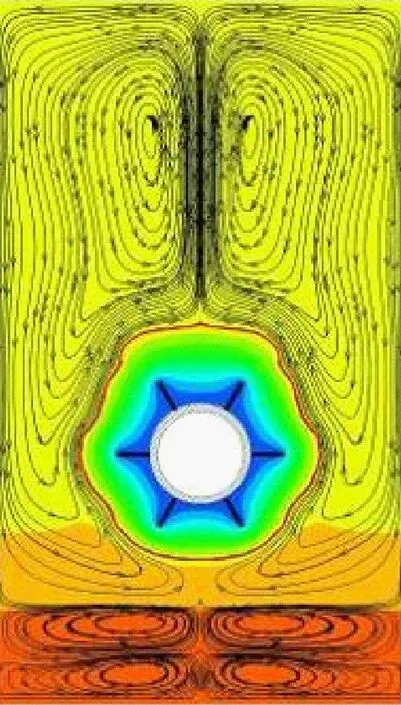

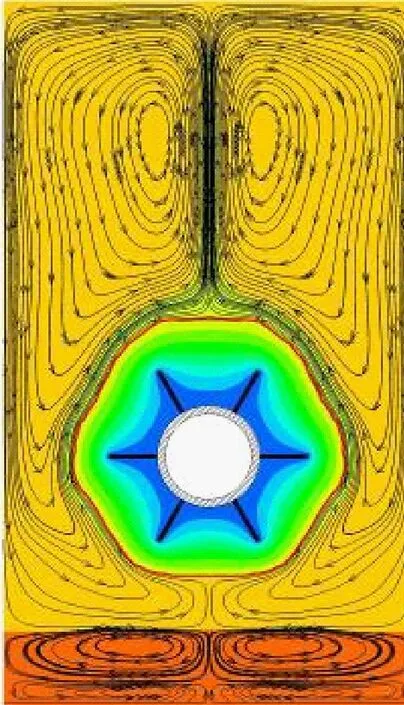

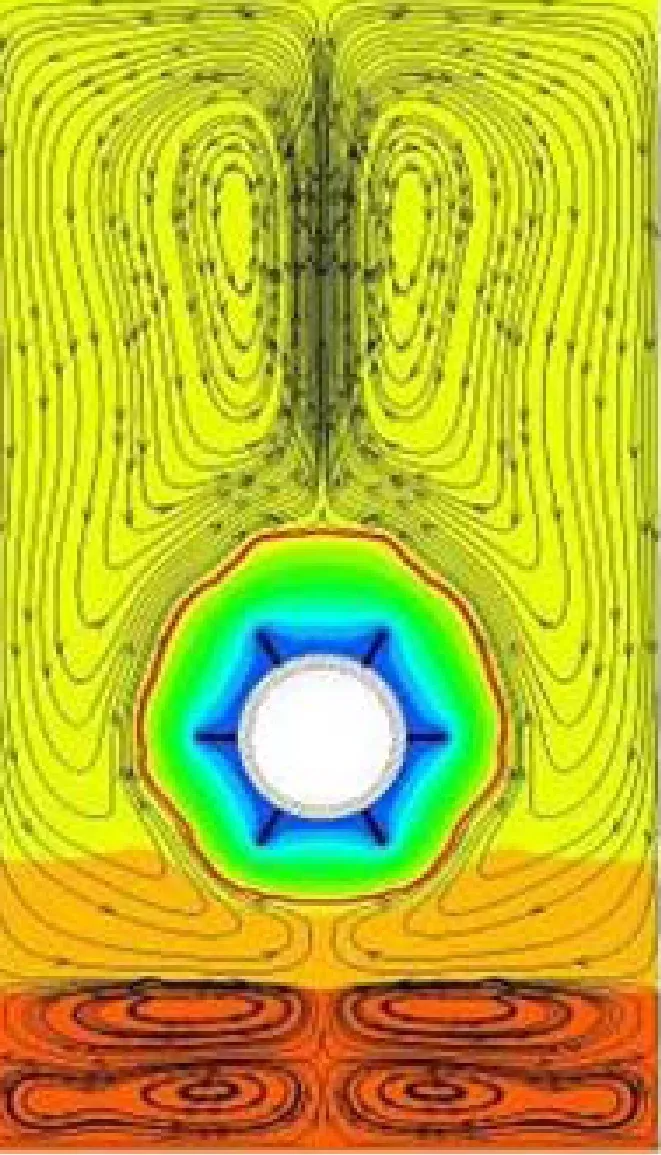

图9和图10分别给出了翅片数量和翅片厚度保持不变的条件下(N=6,Δ=1 mm)翅片长度的变化(L=6,8,10,12 mm)对蓄冰性能的影响.从图9可看出,结冰轮廓线沿着翅片长度向外扩张,因此翅片长度越长,蓄冰量越大.从图10可看出,随着翅片长度增加,翅片与水的换热面积增大,因此在其他参数不变的情况下,随着翅片长度增加,蓄冰罐内的温度分布趋于均匀.

(a)L=6 mm

(b)L=8 mm

(c)L=10 mm

(d)L=12 mm

图9 不同翅片长度的结冰轮廓图

(a)L=6 mm

(b)L=8 mm

(c)L=10 mm

(d)L=12 mm

图10t=7 200 s时不同翅片长度的方腔内温度与流线

由图11的结冰速度曲线可看出,随着翅片长度增加,同一时刻下的结冰量呈增多的趋势.因此,增加翅片的长度对蓄冰过程有着很好的促进作用.但大部分蓄冰装置中设置有多根制冷管,需要综合考虑制冷管间距来适当地增大翅片长度.

图11 不同翅片长度的结冰速度曲线

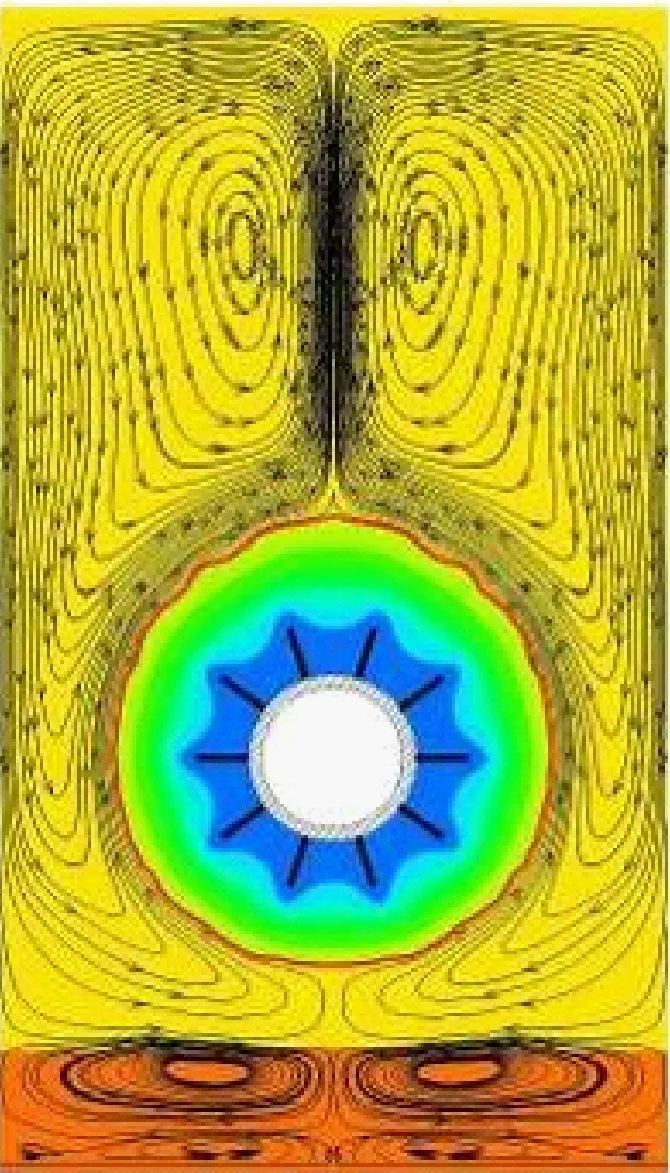

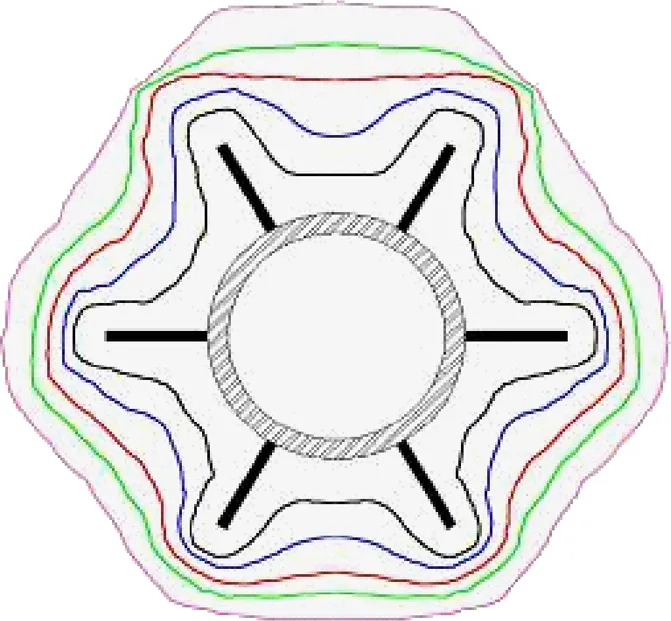

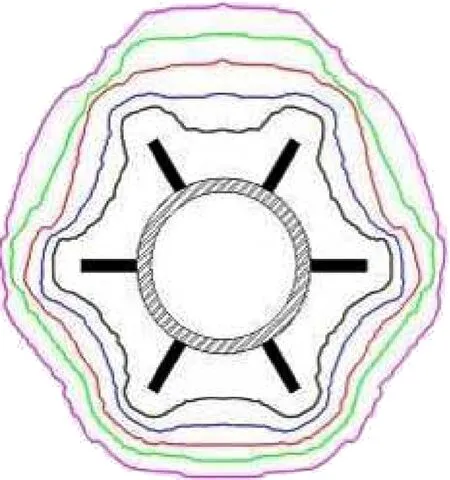

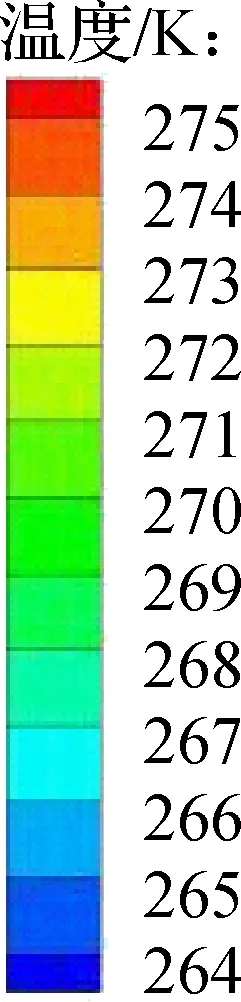

2.4 翅片厚度对蓄冰性能的影响

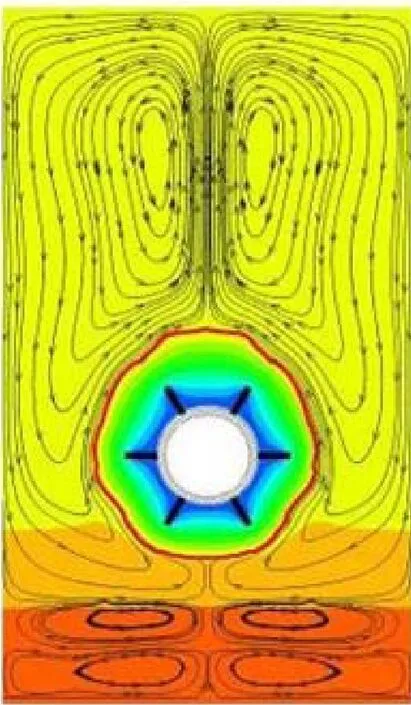

图12和图13分别给出了翅片数量和翅片长度保持不变的条件下(N=6,L=10 mm)翅片厚度的改变(Δ=0.5,1,2,3 mm)对蓄冰性能的影响.从图12可看出,翅片越厚,在同一时刻下的蓄冰量越多.这是由于翅片所占的体积随着翅片增厚而增大,其带来的纯导热效果就越好.从图13也可看出,翅片根部的温度随着翅片厚度的增大而降低.

(a)Δ=0.5 mm

(b)Δ=1 mm

(c)Δ=2 mm

(d)Δ=3 mm

图12 不同翅片厚度的结冰轮廓图

(a)Δ=0.5 mm

(b)Δ=1 mm

(c)Δ=2 mm

(d)Δ=3 mm

图13t=7 200 s时不同翅片厚度的方腔内温度与流线

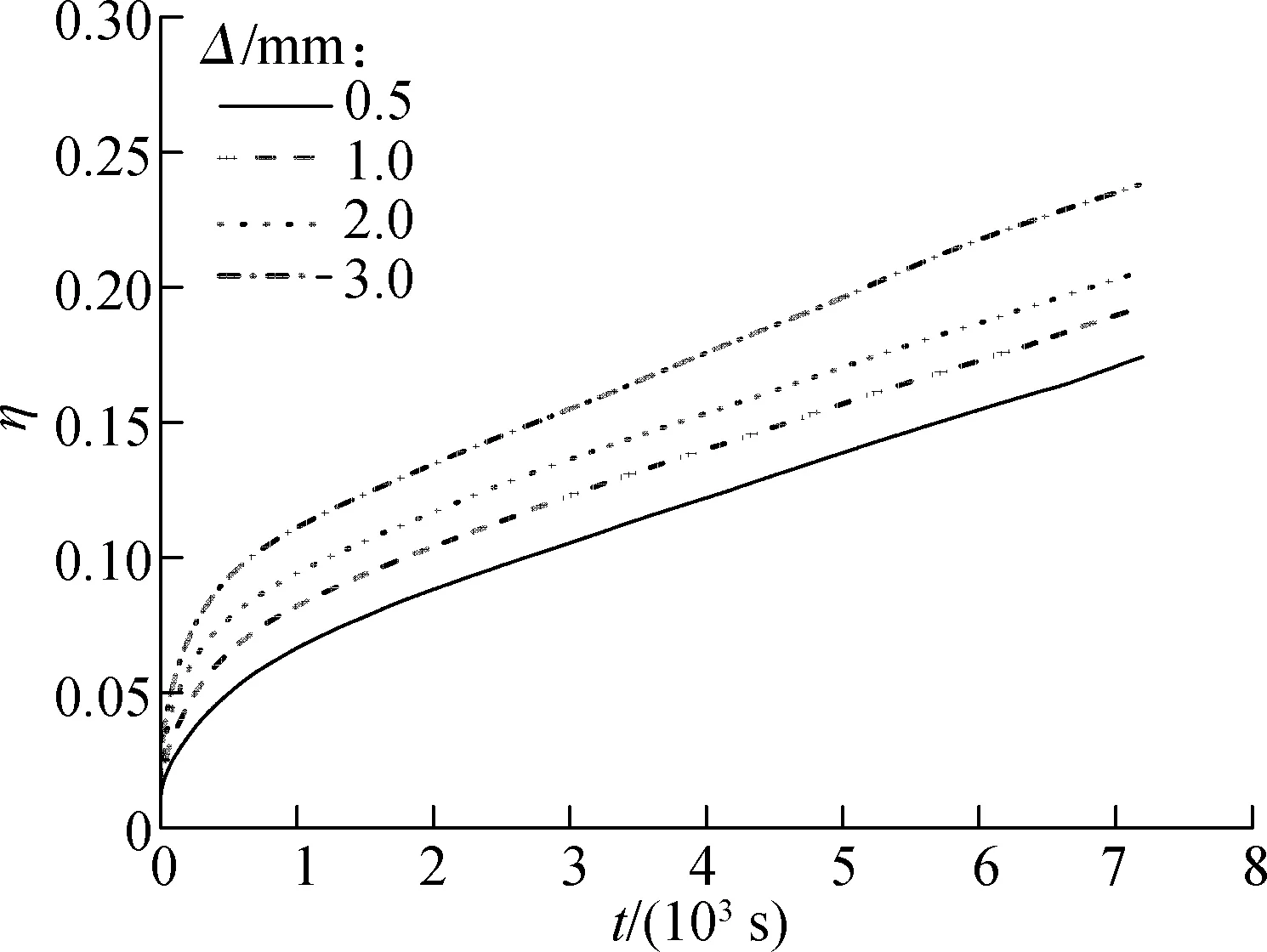

从图14可看出,翅片厚度对蓄冰速度有一定的强化效果.但与图10对比可知,增加翅片厚度带来的增益不如增加翅片数目和翅片长度.

图14 不同翅片厚度的结冰速度曲线

3 结论

1) 与无自然对流情况对比,受到自然对流的影响,矩形腔内的主流区域出现新的对流涡,液相区出现流动反转现象,蓄冰速率有所下降,同时温度分布越均匀.

2) 冷媒温度-10 ℃、初始温度4 ℃时,在相同蓄冰时间内,单根制冷管的外表面上耦合轴向翅片可以将制冷光管的蓄冰量提升88.3%~260.1%.

3) 对翅片数量、高度、厚度这3种不同强化蓄冰手段的对比表明,随着数量、高度和厚度的增加,翅片与水的换热面积以及换热量均能够增加,从而加快了水的结冰速度.增加翅片数量和翅片长度带来的增益要大于增加翅片厚度带来的增益.