湛江国储地下水封洞库工程主洞室顶拱层开挖爆破试验研究

,, ,

(1. 四川中良建筑工程有限公司,成都 610000; 2.长江科学院 水利部岩土力学与工程重点实验室,武汉 430010)

1 研究背景

随着我国国民经济的持续、快速发展,以石油为代表的能源缺口越来越大。鉴于地下储油(气)库具有安全性能高、投资省、损耗少、运营管理费用低、使用寿命长、污染小等优点[1-2],目前国家正在沿海地质条件优良的场区规划和建设多个大型地下储油(气)工程。

这些大型地下洞库一般采用钻爆法开挖。其爆破施工除了一般地下洞室开挖的基本特性外,还具有如下特点[3-4]:洞库不衬砌,仅采用锚喷处理,对爆破施工的成型效果要求非常高;洞室数量多且布置紧凑、立体交错,开挖及支护施工平行作业,施工干扰较大;施工环境复杂,要求在水幕注水环境下进行主洞室的施工。因此爆破施工安全控制是大型地下储油(气)库开挖过程中需要解决的关键问题之一。

为了确保地下储油(气)库开挖的施工安全,在爆破开挖前期需开展爆破试验,以优化爆破设计、改进施工方法。本文以湛江地下水封石油洞库工程顶拱层开挖为依托,通过现场爆破试验获取围岩振动及损伤监测数据,对爆破荷载作用下洞库围岩影响进行安全评价,从而指导后续生产爆破设计及施工。

2 工程概况

湛江国家石油储备地下水封洞库工程位于广东省湛江市廉江市良垌镇,本工程包括地下工程和地上辅助设施2部分,设计石油储备库容500×104m3。地下工程主要由主洞室群、竖井、水幕系统及施工巷道等组成。其中主洞室群由10条主洞室组成,设计长度均为923 m,设计洞跨20 m,洞高30 m,截面形状为直墙圆拱形。主洞室壁与相邻施工巷道壁之间设计净间距为30 m,2个相邻主洞室之间设计净间距为40 m。洞室范围内主要为微风化—微风化片麻状花岗岩,裂隙较发育—不发育,岩体完整,围岩稳定性好,也有局部裂隙发育,岩体破碎。

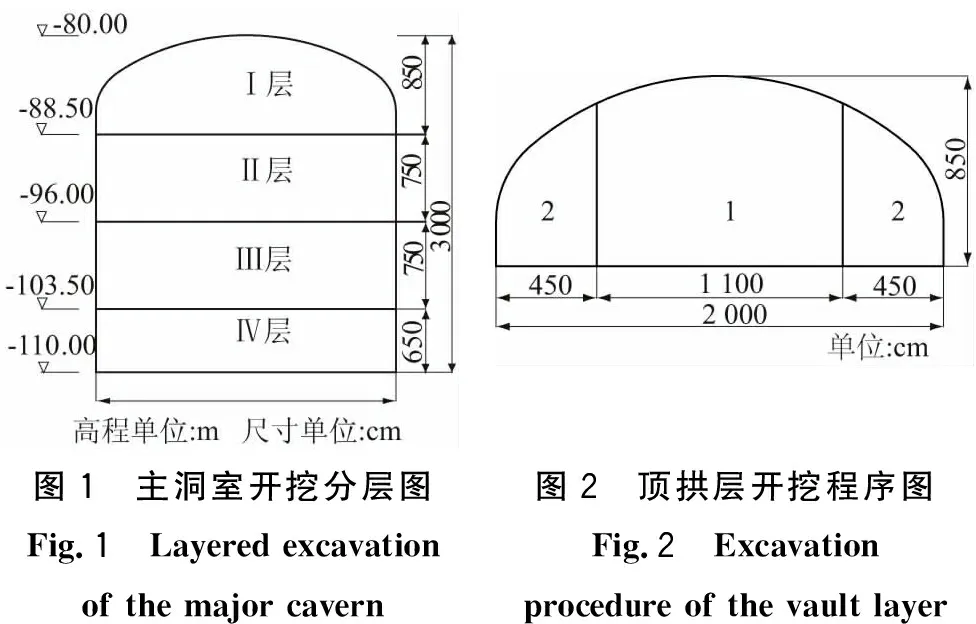

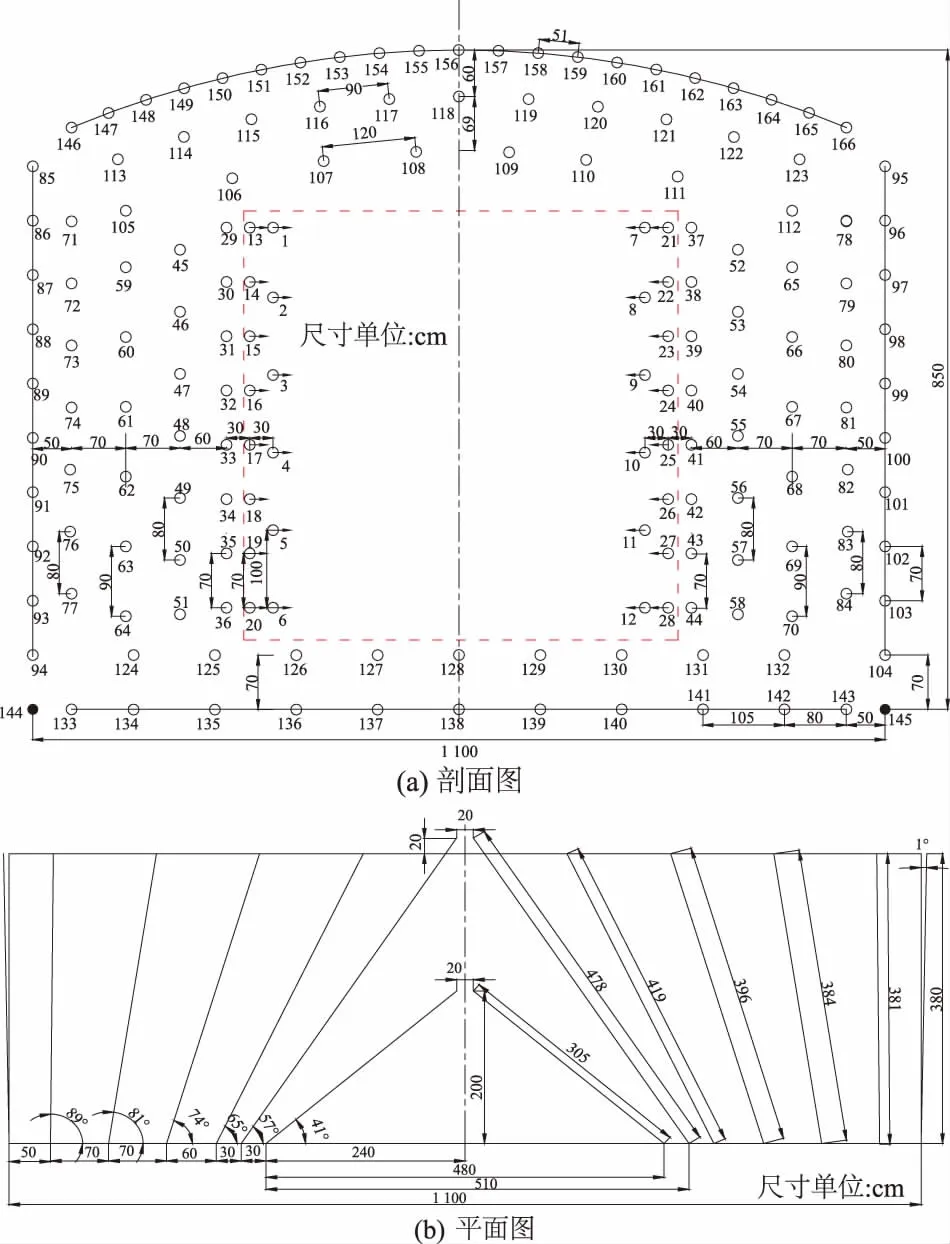

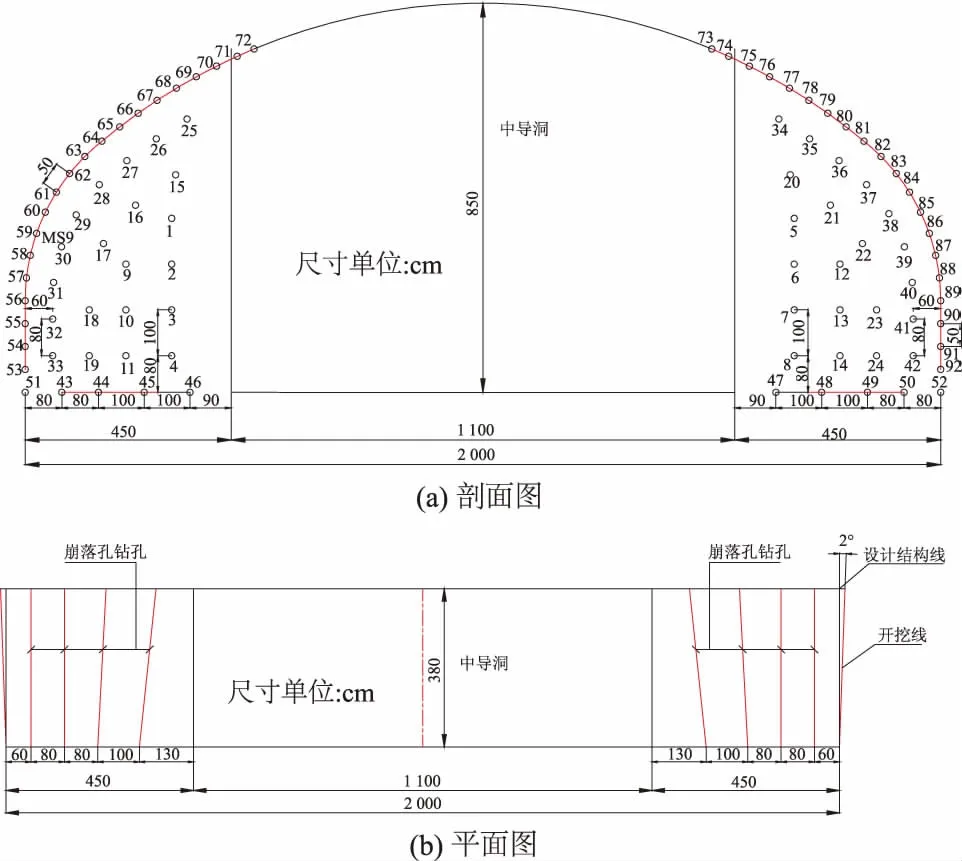

主洞室分4层开挖,分层见图1。Ⅰ层为顶拱层,高度8.5 m,主要开挖程序为先开挖中导洞,再扩挖,见图2。采用手风钻钻孔,设计轮廓光面爆破,Ⅰ、Ⅱ级围岩洞段正常排炮循环进尺3.5 m,支护滞后开挖30 m;Ⅲ级围岩洞段排炮循环进尺3.0 m,Ⅳ级围岩洞段排炮循环进尺2.0 m。

图1 主洞室开挖分层图Fig.1 Layered excavationof the major cavern图2 顶拱层开挖程序图Fig.2 Excavationprocedure of the vault layer

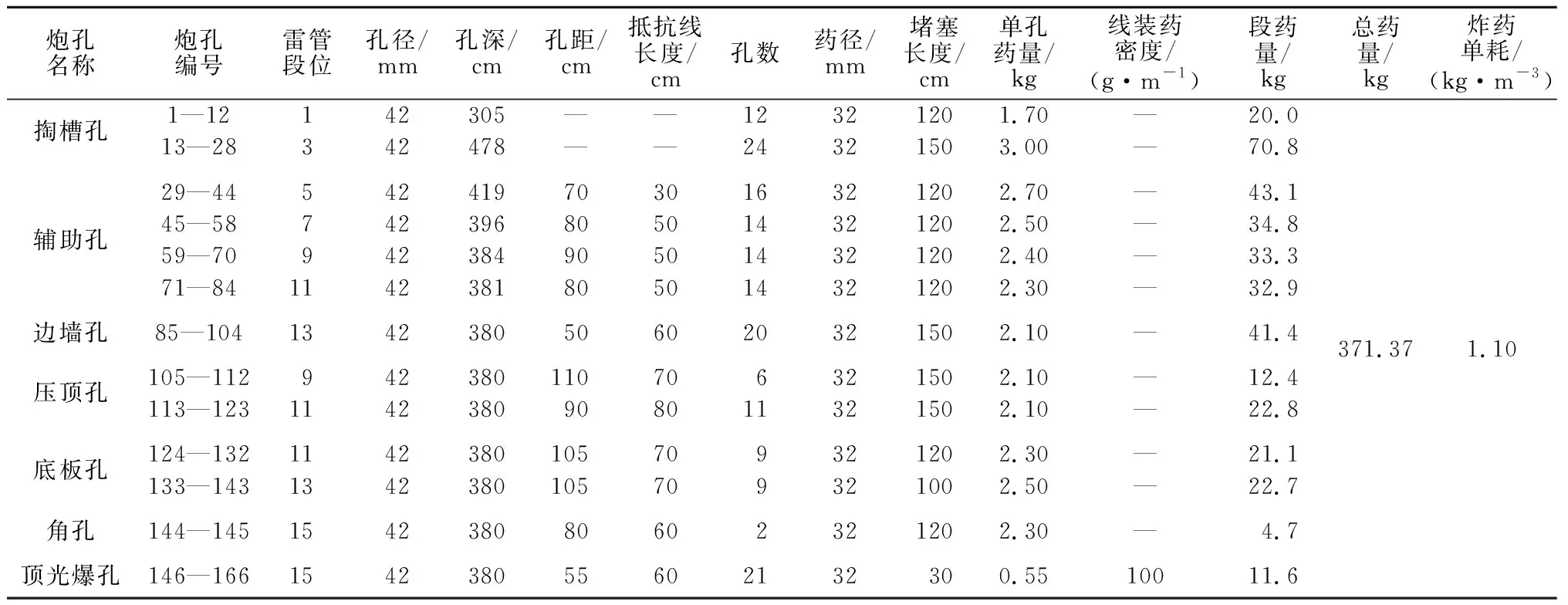

表1 中导洞开挖爆破试验参数Table 1 Blasting test parameters for the excavation of middle guide tunnel

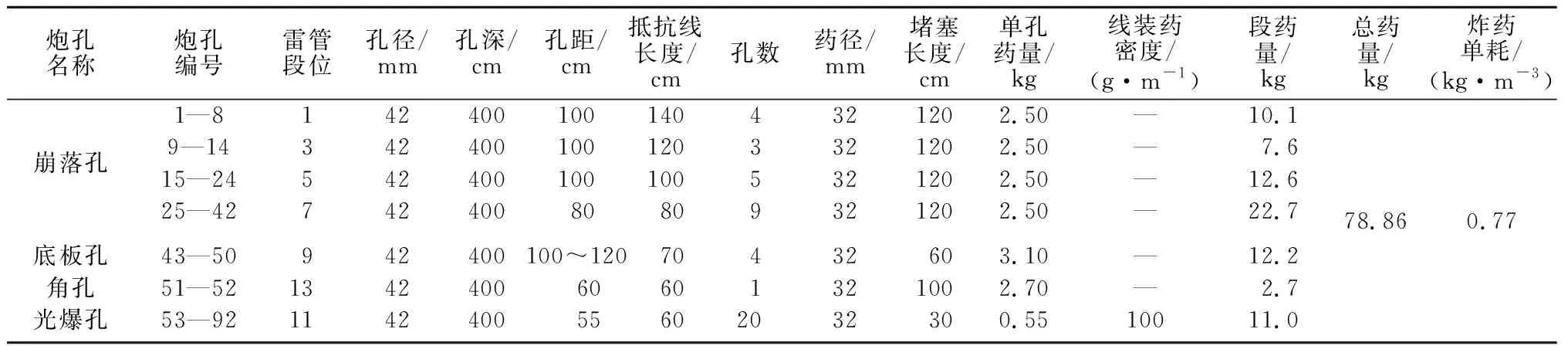

表2 两侧扩挖爆破试验参数Table 2 Blasting test parameters for expanded excavations of two sides

3 试验爆破参数

3.1 中导洞爆破设计

中导洞掏槽部位布置2排锲形掏槽孔,顶部周边孔间距采用55 cm,最小抵抗线长度60 cm。光爆孔装药线密度分别采用100 g/m。炸药单耗取1.10 kg/m3。根据相应的岩石条件进行爆破试验,典型炮孔布置见图3,Ⅰ、Ⅱ类爆破试验参数见表1,其他类岩体在此参数基础上进行调整。

图3 中导洞开挖炮孔布置Fig.3 Arrangement of blast hole for the excavation of middle guide tunnel

图4 两侧扩挖炮孔布置Fig.4 Arrangement of blast hole for expanded excavations of two sides

3.2 两侧扩挖爆破设计

两侧扩挖采用光面爆破,周边光爆孔孔间距分别采用50 cm,最小抵抗线长度60 cm。光爆孔装药线密度采用100 g/m。炸药单耗取0.77 kg/m3。根据相应的岩石条件进行爆破试验,Ⅰ、Ⅱ类岩体爆破试验参数见表2,典型炮孔布置见图4,其他类岩体在此参数基础上进行调整。

4 爆破安全监测成果

爆破试验过程中进行了爆破振动监测和爆破前后岩体声波检测、爆破效果宏观调查。

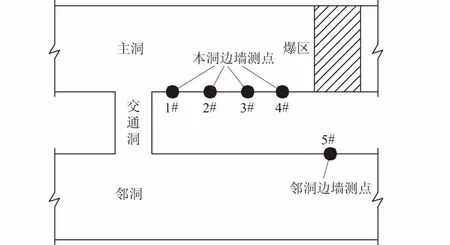

为监测开挖爆破对已成型洞室的影响,在掌子面前一定范围内靠近洞壁的基岩上布置爆破振动监测点,每次爆破一般布置4~5个振动监测点,测点布置见图5。必要时,在相邻洞靠爆区一侧也布置1~2个振动监测点,以监测爆破对相邻洞的影响。

图5 爆破振动监测测点布置Fig.5 Layout of blasting vibration monitoring points

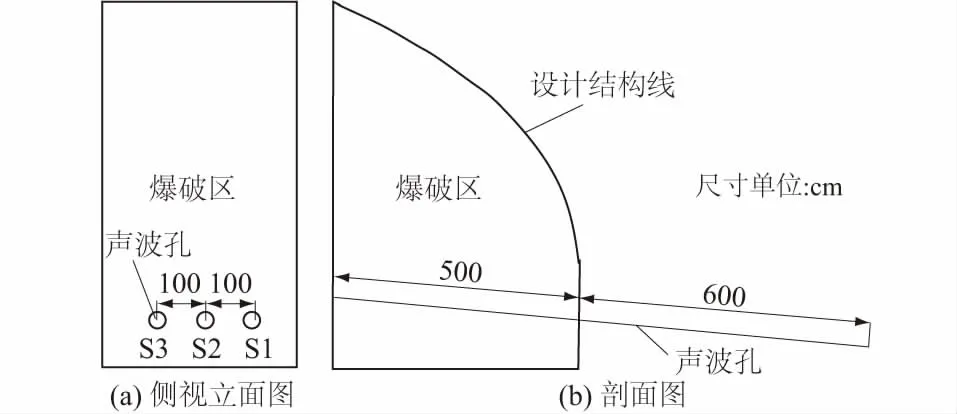

为了分析围岩的爆破影响深度,需进行爆破前后的声波检测。从爆区掌子面钻斜向的声波孔或者从侧向垂直于边墙钻孔,穿过爆区到达保留壁面,穿过边墙壁面5 m,全孔深约10 m,孔径76 mm。一组声波孔包含3个相互平行的钻孔,孔间距为1.0~1.2 m,如图6所示。

图6 声波孔布置Fig.6 Layout of sonic wave monitoring holes

4.1 振动监测结果及分析

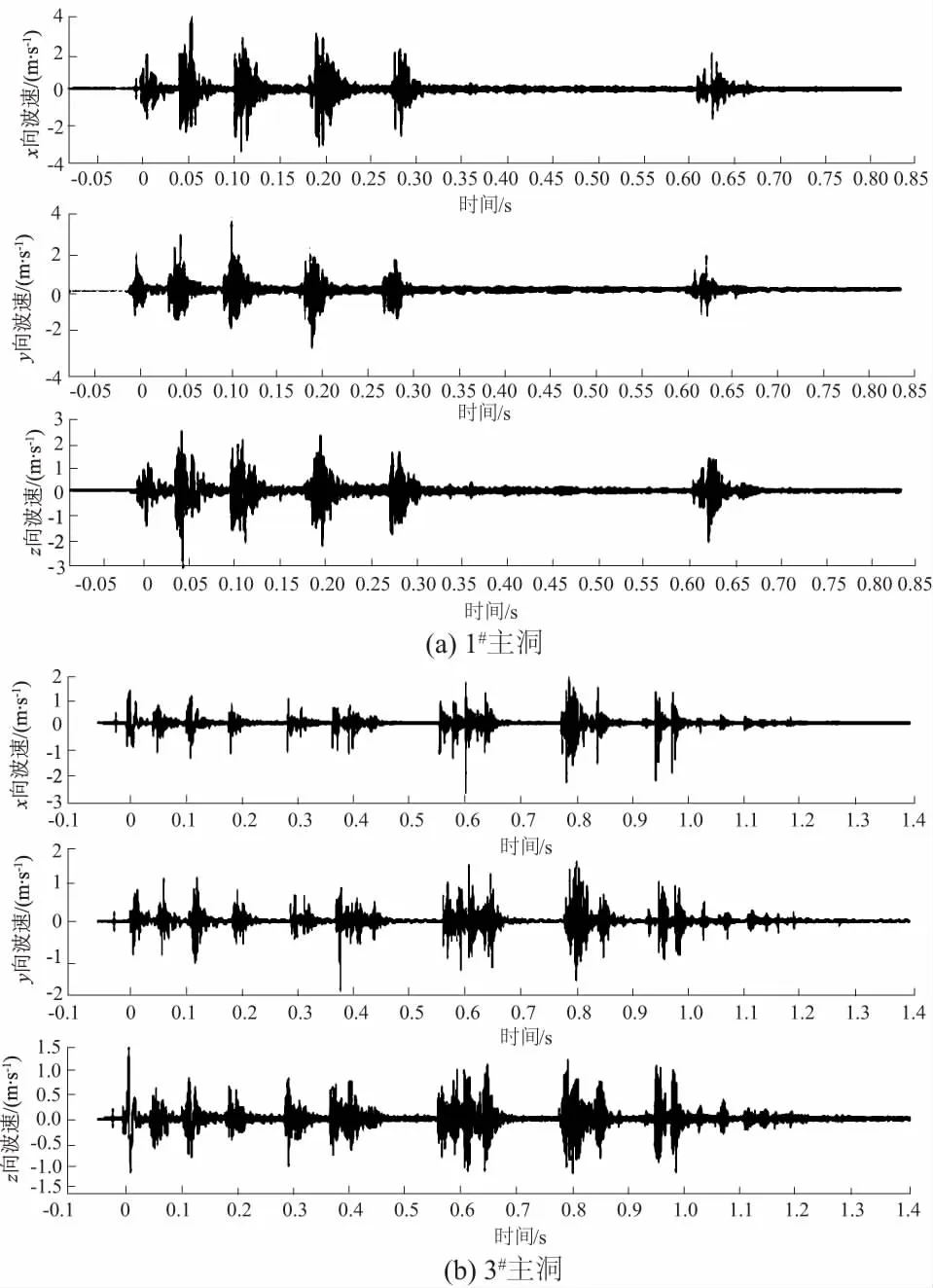

爆破试验典型振动波形图见图7,典型爆破试验振动监测数据见表3。x,y,z向分别表示平行洞轴向、垂直洞轴向、竖直向。

图7 典型爆破振动波形图Fig.7 Typical blasting vibration waveforms

由表3可以看出,绝大部分测点的爆破振动峰值速度均<5.0 cm/s,爆破振动主频均>50 Hz。由图7可以看出,各爆破段振动基本分开,爆破段振动未产生明显叠加。主洞爆破时监测到邻洞的爆破振动速度在0.75 cm/s之内,振速较小,主振频率均在50 Hz以上,该频率远大于洞室自振频率,洞室不会因共振而受到破坏。各洞室爆破对邻洞的影响各不相同,实测振动值均较小,表明各洞室交替爆破开挖不会对邻近洞室产生危害。

目前国内普遍采用萨道夫斯基公式预测爆破振动衰减规律,即

(1)

式中:v为峰值质点振动速度(cm/s);Q为单响药量(kg);R为爆心距(m);K,α均是与爆破方法、场地条件相关的系数,且与爆破方式、装药结构、爆破点至计算点间的地形、地质条件密切相关。

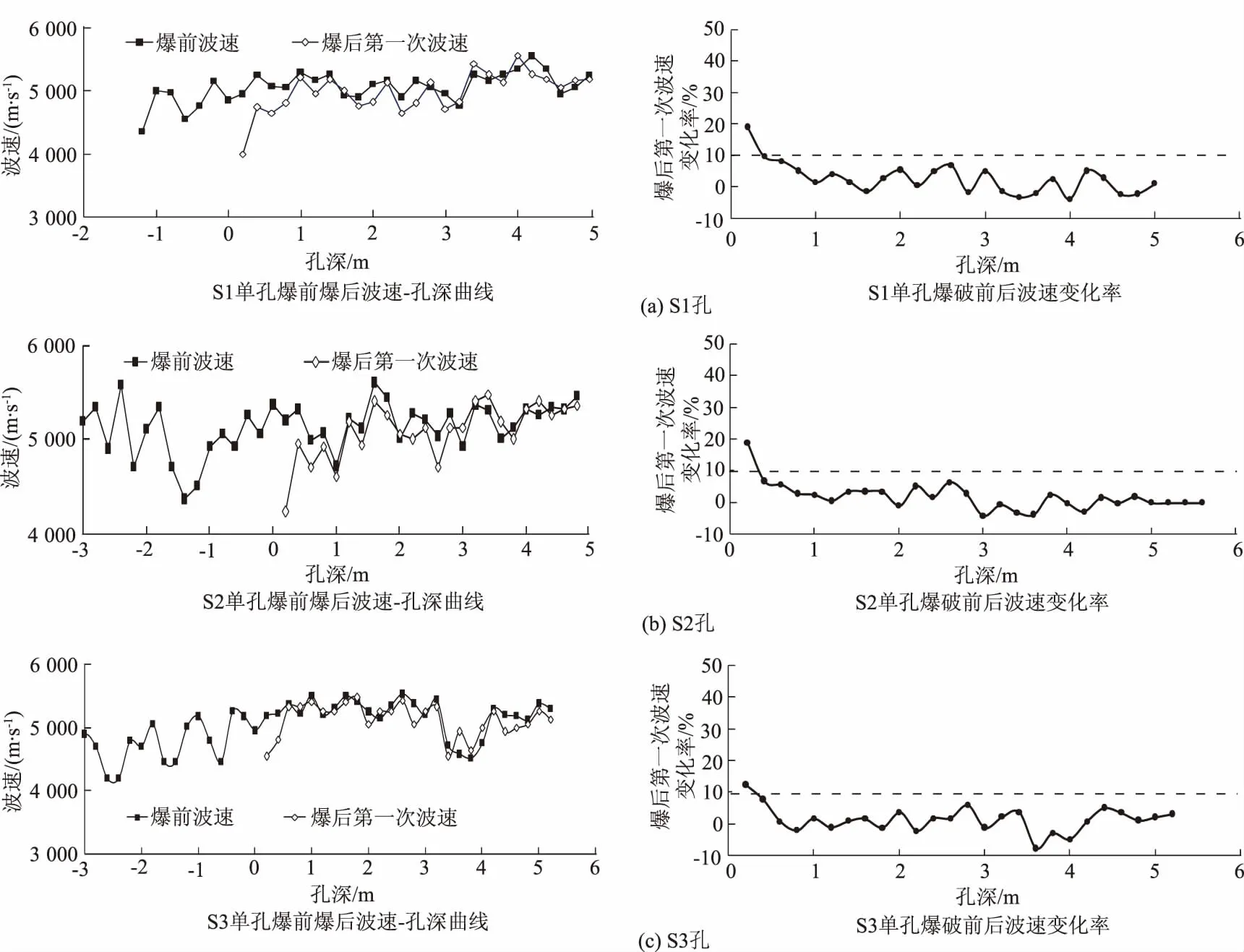

表3 典型爆破试验振动监测结果Table 3 Monitored vibration data of typical blasting tests

采用经萨道夫斯基公式对爆破试验实测爆破振动数据进行回归分析,得到爆破振动衰减规律如下(样本数=29)。

平行洞轴向:

(2)

垂直洞轴向:

(3)

竖直向:

(4)

式中r为相关系数。

根据爆破振动衰减经验公式推算得到最大单段药量预报公式为

Qmax=[R(V允/K)1/α]3。

(5)

式中:Qmax为最大允许单段药量(kg);V允为控制点处允许的安全振速值。

根据式(5),若规定了允许的安全振速值,且某一点至爆源的距离R已知,则可推算出以该点为控制点的最大爆破允许单段药量。

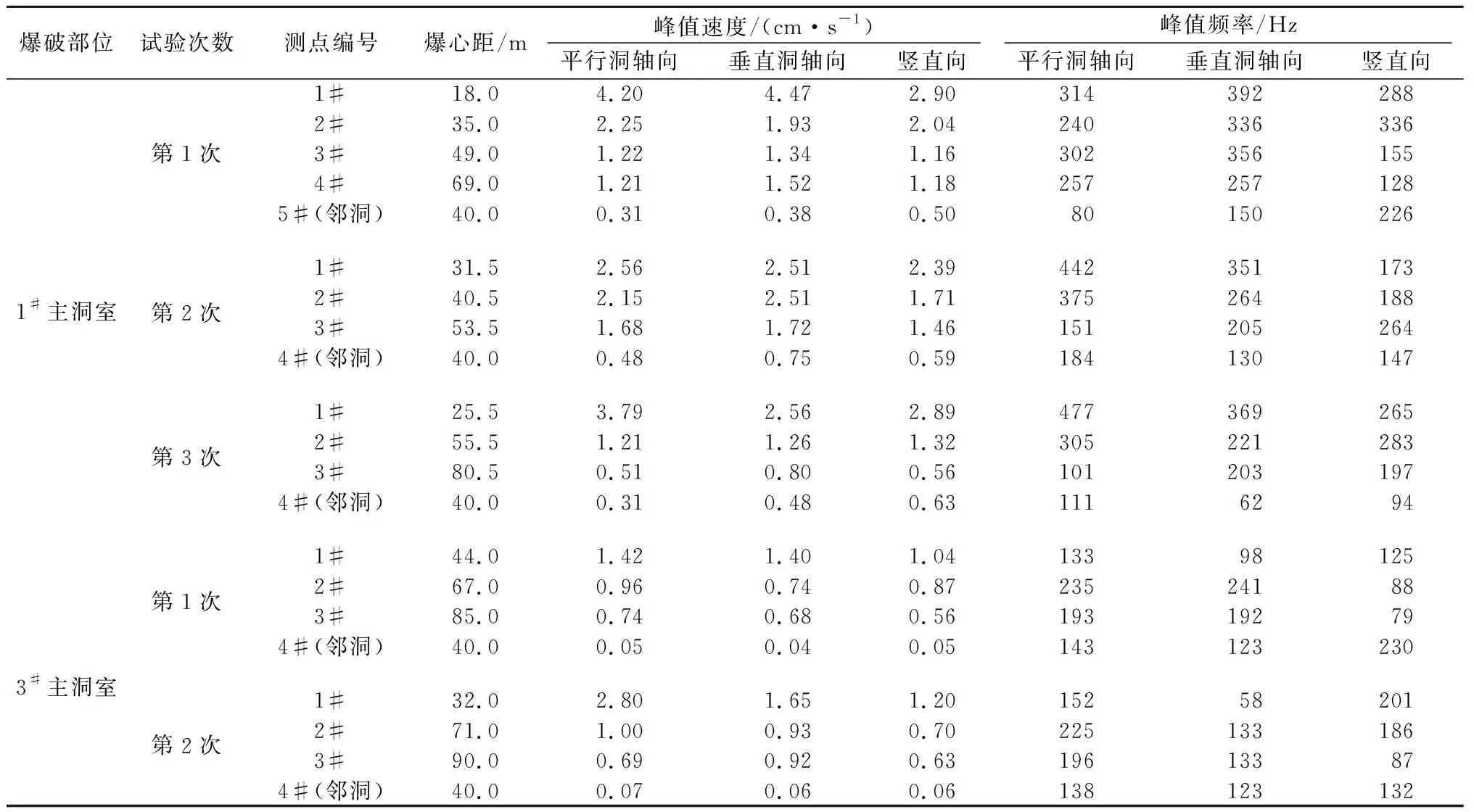

按照《爆破安全规程》(GB 6722—2014)[5]中水工隧洞的控制标准(频率f≤10 Hz时,允许振速为7~8 cm/s;10

表4 顶拱层开挖最大单段药量控制结果Table 4 Results of controlling maximum charge weights of single-delay in vault layer excavation

表4中,若无特殊规定,则应取vx,vy及vz对应的Qmax值中较小者作为控制的最大爆破单段药量。故这里采用平行洞轴向振速计算得到Qmax=34 kg作为最大爆破允许单段药量。

4.2 声波测试结果及分析

根据《水工建筑物岩石基础开挖工程施工技术规范》(DL/T 5389—2007)[6],采用纵波波速变化率η来判定爆破损伤范围或者评价岩体爆破开挖质量的好坏。具体评价标准为:η≤10%,认为无影响或影响甚微;10%<η<15%,认为影响轻微;η≥15%,认为爆破对岩体开挖有影响或岩体开挖质量差。规范中没有明确控制爆破影响深度范围,国内永久大型地下工程,以大型水电站地下厂房为例,其技术要求为:爆破影响深度范围控制在1.0 m以内,1.0 m处波速衰减率<10%。地下水封洞库群与水电站地下厂房洞室群相似度较高,本试验中以波速降低率10%为基准,对岩体的损伤程度进行衡量,进而对本试验的爆破参数的合理性进行评价和优化。

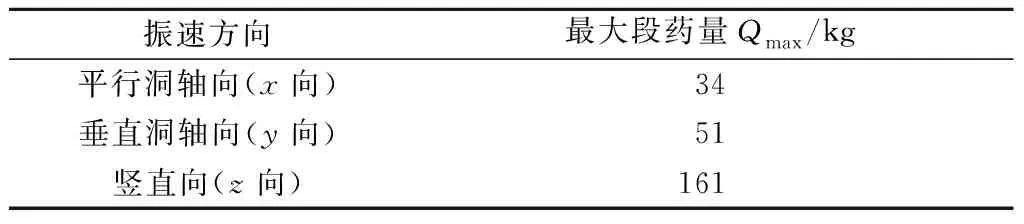

本次试验在1#主洞左侧边墙K0+360—380布置3个声波检测孔,进行了爆破前、后单孔声波测试,见图8。爆破前、后各测线孔深-波速关系曲线及波速变化率见图9,其中0 m表示为边墙轮廓面孔口深度。

图8 现场声波检测照片Fig.8 Sonic wave test on site

图9 爆破前后单孔声波速度曲线及波速变化率曲线Fig.9 Curves of sonic wave velocity and velocity change in single hole before and after blasting

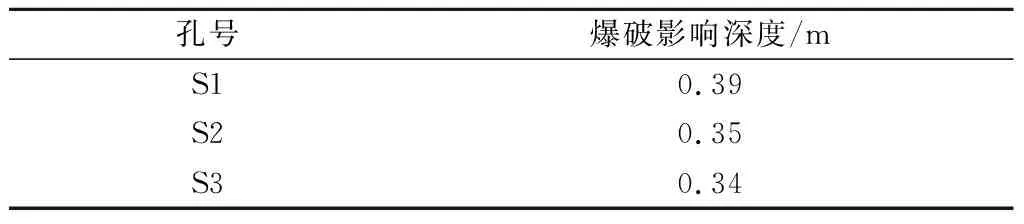

对比爆破前、后的单孔声波速度随孔深的变化曲线,在开挖轮廓面(光面爆破面)附近,爆后的声波速度出现了明显的下降段,这表明轮廓面附近岩体产生了不同程度的损伤。根据波速变化率10%的损伤阈值,考虑孔斜修正后可以得到不同孔位的爆破影响深度如表5所示。

从表5中可以看出,单孔声波的爆破影响范围均<0.4 m,小于国内大部分地下工程爆破影响深度的技术要求(<1.0 m)。

表5 单孔声波测试爆破影响深度Table 5 Depth of blasting influence of sonic wave tests in single hole

4.3 爆破效果宏观调查

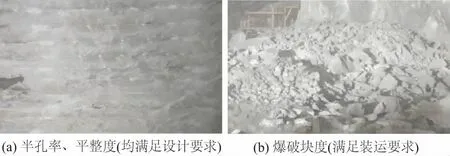

爆破宏观调查主要是通过爆前爆后对比观察的方法,对爆区岩体力学性质、爆破效果以及受保护对象进行描述和评估。根据现场调查,爆后宏观效果见图10。

图10 爆破效果宏观调查结果Fig.10 Results of macroscopic investigations of blasting effects

由图10可以看到,直立边墙炮孔壁无明显爆生裂隙,光面半孔明显,半孔率达到90%以上。表明目前采用光爆孔线装药密度较合理,综合炸药单耗较合理,能够取得较好光面效果及满足挖运的爆渣块度。

5 结 论

通过现场爆破试验获取围岩振动及损伤监测数据,对爆破荷载作用下洞库围岩影响进行安全评价,得到主要结论如下:

(1)爆破试验后,爆破开挖质量较好,爆破振动及爆破影响深度控制较好,表明试验采用的光爆孔线装药密度及钻爆参数基本合理。

(2)主洞爆破时监测到爆破振动速度(主洞及邻洞)峰值小于《爆破安全规程》规定的安全允许振速值。主振频率大于洞室自振频率,洞室不会因共振而受到破坏。各洞室交错爆破开挖,有利于控制主洞开挖爆破振动对邻洞的影响。

(3)计算得到最大爆破允许单段药量为34 kg,后期生产爆破试验中,需进一步控制最大单段药量。