硅烷偶联剂表面处理白炭黑对NBR/HSR并用胶的性能影响

娄玉玉,赵桂英,李兰勖,王恒

(徐州工业职业技术学院,江苏 徐州 221140)

白炭黑具有超强的黏附力、抗撕裂和耐热老化性能,是橡胶工业最重要的补强剂之一;其良好的补强性及纯白、透明等独特优势,使其在家用电器、文体用品等生活领域的橡胶制品中也得到了广泛应用。

由于白炭黑内部的聚硅氧烷和外表面存在的活性硅醇基使其呈亲水性,在橡胶中难以湿润和分散,影响了其补强性;因此需对白炭黑进行表面处理,目的就是改变二氧化硅表面的物化性质,提高粒子与橡胶分子间相容性,增强填料与聚合物之间交互作用,改善加工工艺性能,提高白炭黑的补强性能[1~2]。白炭黑的表面处理剂有很多种,硅烷偶联剂处理是常用的方法,就是让偶联剂与白炭黑反应,并部分包覆在粉体颗粒表面,可以防止颗粒团聚,同时可以提高与橡胶的界面结合力。

本文以高性能家用电器配件为研究方向[3],选用NBR(丁腈橡胶)和HSR(高苯乙烯树脂)并用为主体材料,采用WCB(沉淀法白炭黑)为补强剂,研究了几种硅烷偶联剂表面处理白炭黑对NBR/HSR并用胶性能的影响。

1 实验

1.1 原料及仪器

原料:丁腈橡胶,上海西郊橡胶制品厂产品;HSR,烟台世缘橡胶有限公司产品;沉淀法白炭黑,山东海化股份有限公司;硅烷偶联剂KH550、KH560、KH570、KH845;中国石化南京化工厂;氧化锌、硬脂酸、硫磺、促进剂及防老剂等均为市售产品。

仪器:XK-160型开炼机、QLB-50D/Q型平板硫化机,均为无锡第一橡塑厂;GT-M2000-A型无转子硫化仪、电脑拉力机、摆锤式冲击弹性仪,均为台湾高铁科技股份有限公司;阿克隆磨耗机:江都市精诚测试仪器有限公司;冲片机CP-25、邵氏硬度计:江都市试验机械厂;401-B型热空气老化箱,淮安中亚试验设备有限公司。

1.2 胶料配方

丁腈橡胶,80(质量份,下同);高苯乙烯树脂,20;氧化锌,5;硬脂酸,1.5;硫磺,2.5;促进剂,2.5;防老剂,1.2;白炭黑,40;硅烷偶联剂分别为:KH-570、KH-560、KH-550及 KH-845。

1.3 试样制备

先调节双辊开炼机辊距至0.1 mm,加入NBR薄通塑炼5次[4],待辊温升到70℃左右,将HSR树脂加入两辊之间,包辊塑化[5],然后与NBR混合均匀为并用胶,调整辊距并有少量堆积胶;然后加入各种配合剂进行混炼;温度控制30~50℃,在炼胶过程中,保证每个配方的混炼工艺及参数一致,以确保实验数据的可比性。

1.4 性能测试

按GB/T16584—1996测试胶料的硫化特性;拉伸、撕裂分别按GB/T528—2009、GB/T 529—2008测试;回弹性采用GB/T1681—2009进行测试;耐磨性按GB/T1689—2006测试;热老化试验按GB/T3512—2001进行测试,条件为:70℃×72 h;压缩性能测试:采用B型试样进行测试,试验条件为:室温×72 h。

2 结果与讨论

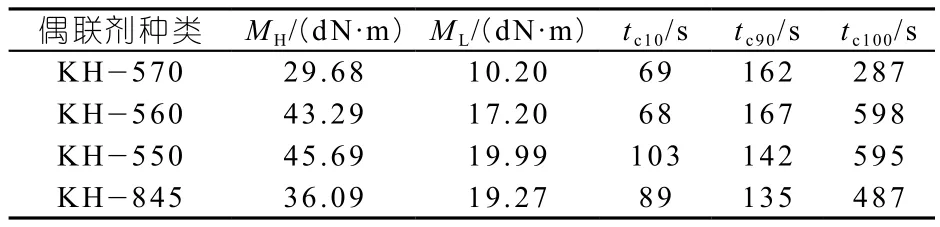

2.1 硅烷偶联剂表面处理白炭黑对胶料硫化特性的影响

表1为硅烷偶联剂表面处理白炭黑对胶料硫化特性影响。

表1 硅烷偶联剂表面处理白炭黑对胶料硫化特性影响

表1可以看出,1#、2#、3#、4#配方胶料均具有适宜的焦烧时间,较快的硫化速度;其中KH-845表面处理白炭黑改性胶的焦烧时间和工艺正硫化时间最短,分别为29 s和135 s左右,原因的KH-845为含硫化合物,在对白炭黑进行表面处理,提高其分散性的同时,含能提供硫原子参与交联反应,因此硫化速度最快;KH-570和KH-560表面处理白炭黑改性胶的焦烧时间和工艺正硫化时间相近;从生产安全操作角度考虑,KH-560和KH-570胶料的硫化特性比较好,在提高生产效率的同时,还能够保证操作的安全性。

2.2 硅烷偶联剂表面处理白炭黑对胶料力学性能的影响

表2为硅烷偶联剂表面处理白炭黑对胶料力学性能的影响。

从表2可见,拉伸强度由大到小的顺序为:KH-570>KH-845>KH-550>KH-560;最大的为KH-570,达到21.31 MPa;300%定伸应力由大到小的顺序为:KH-570>KH-845>KH-550>KH-560;最大的为KH-570,达到12.61 MPa;伸长率由大到小的顺序为:KH-570>KH-845>KH-550>KH-560;最大的为KH-570,达到467%;最小KH-560为403%;这与偶联剂的分子结构和分子链的柔顺性有关。硬度由大到小的顺序为:KH-550>KH-560>KH-570=KH-845;最大KH-550,达到88邵A;最小KH-570和KH-845均为84邵A;撕裂强度由大到小的顺序为:KH-845>KH-550>KH-560>KH-570;最大的为KH-845,达到56.56kN/m;最小的为KH-570,达到49.03 kN/m。

表2 硅烷偶联剂处理白炭黑对胶料力学性能影响

2.3 硅烷偶联剂表面处理白炭黑对胶料老化性能的影响

图1~2是硅烷偶联剂表面处理白炭黑胶料老化前与老化后的力学性能对比图。

从图1中可看出,胶料老化后的拉伸强度和300%定伸应力均小于老化前,其中拉伸强度变化最小的是KH570胶料,KH560、KH550及KH845胶料老化前后降幅相差不大,说明70℃的老化温度对胶料拉伸强度和300%定伸应力的影响很小。

图2可见,老化后的扯断伸长率较老化前都有所下降,但扯断伸长率的变化不太明显,老化前后的变化率仅为10%左右;老化后的硬度较老化前都有所增大,KH-550表面处理白炭黑改性胶老化后的硬度值最大,为91邵A,老化后的硬度较老化前增大了3邵A。

2.4 硅烷偶联剂表面处理白炭黑对胶料其它性能的影响

表3为硅烷偶联剂表面处理白炭黑对胶料其他性能影响的数据表。

从表3已看出,KH-845表面处理白炭黑胶料的压缩永久变形最小[14];为22%,其抗压缩性能最好、压缩永久变形最大的是KH-550,达到29%,说明表面处理剂其胶料的恢复变形能力有一定的影响;胶料冲击弹性由大到小的顺序为:KH550>KH560=KH570>KH845;最小的为KH845,达到21%,最大KH-550为23%;说明硅烷偶联剂对的胶料冲击弹性影响较小。胶料磨耗体积由小到大的顺序为:KH-570>KH-550>KH-560>WCB20+KH-845;最小的为KH-570,达到0.18 cm3,KH-550次之,为0.22 cm3,最大KH-845为0.38 cm3;说明KH-570表面处理的白炭黑胶料内部网络结构结合很紧密,在外力作用下,橡胶表面微观颗粒不易脱落,降低了胶料的磨耗体积,提高了胶料的耐磨性[6]。

图1 硅烷偶联剂表面处理白炭黑胶料老化前后的拉伸强度

图2 硅烷偶联剂表面处理白炭黑胶料老化前后的扯断伸长率

表3 不同硅烷偶联剂表面处理白炭黑对胶料其他性能影响

3 结论

采用硅烷偶联剂KH-845表面处理白炭黑,会缩短NBR/HSR并用胶的焦烧时间和正硫化时间,影响操作的安全性,胶料的撕裂强度、磨耗体积最大,其压缩永久变形最小;硅烷偶联剂KH-570表面处理白炭黑胶料的拉伸强度、300%定伸应力及伸长率最大,磨耗体积最小;硅烷偶联剂对胶料的弹性影响不大;经热空气老化试验后,胶料的硬度增加,拉伸强度、定伸应力及伸长率降低,但整体变化不大;综合考虑力学性能、热老化、耐磨性、弹性及压缩性能,KH570表面处理白炭黑胶料的综合性能最优,较好地满足了高性能家用电器配件的性能要求。