加工航空钛合金零件的摆动头开发与应用

秦建宏,姚 瑶,李云霞,刘亚峰,张霞妹

(秦川机床工具集团股份公司,陕西 宝鸡721009)

1 开发背景

航空零件(如:发动机叶片、机匣等)需要加工的型面(或区域)比较复杂,表面质量要求较高,一直是五轴数控机床拓展应用的重要领域。作为五轴数控机床关键部件的摆动头,正是实现五轴加工能力的关键技术所在,也是制约机床能否进入高端装备领域的重要因素。

航空零件大多为钛合金材料,切削性能不好,表现为:切屑粘性大,不易脱落;导热系数小,切削温度高;剪切应力高;冷硬现象严重,加速刀具磨损等[1]。这些特点要求摆动头具有较高的刚性和加工扭矩,由于转速要求不高,比较适合机械式摆动头。而市场上的摆动头多为力矩电机驱动的电主轴结构,加工扭矩小,刚性差,并不适合钛合金零件加工。

机械式摆动头因结构复杂、体积大、成本高,只用在一些特殊场景,大都是机床企业按照用户要求特殊定制生产。机械式摆动头主要形式为A(B)+C的双摆结构,能够在镗铣类机床上实现五轴加工功能[2]。

我公司的车铣复合加工中心刚性好,本身带有C轴功能,对于实现五轴加工功能有着天然的优势,只需增加一个机械式单摆结构A(B)就可以实现五轴数控功能。这可以大大降低机械式摆动头的设计开发难度,有利于提高开发应用的成功率。开发机械式单摆头(以下简称单摆头)可以增强车铣复合加工中心的五轴数控功能,能使机床上升为高端加工装备,进入到五轴技术应用广泛的航空零件加工领域。

2 技术方案

2.1 总体布局

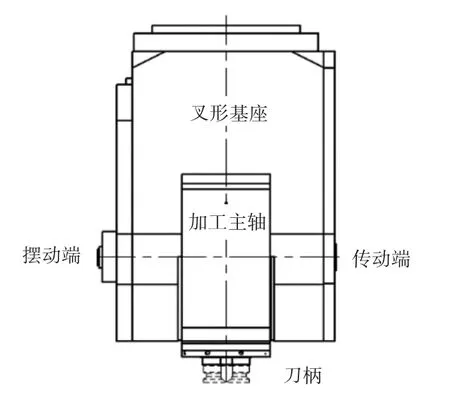

单摆头整体采用叉形结构,由一个加工主轴和一个伺服摆动轴组成。加工主轴位于叉形内部,和摆动机构相连。摆动机构位于叉形的一侧,由伺服电机驱动,通过皮带及齿轮转换,带动加工主轴在一定范围内摆动。加工主轴动力来自于机床主轴,机床主轴电机与减速机构直连,通过长联轴器将动力传递到单摆头上端,经由叉形另一侧的齿轮转换机构传递动力到主轴,实现加工主轴铣削加工[3](总体布局如图1所示)。

图1 总体布局图

2.2 技术参数确定

钛合金切削计算

设定铣刀:φ10 mm双刃,按照60 m/min线速度精加工,计算铣削主轴转速为:

n=60 × 1000/π/10=1 910 r/min

设定铣刀:φ10 mm双刃,按照50 m/min线速度粗加工,每齿进给0.5 mm,切深1.5 mm,铣削宽度10 mm,计算主切削力为1 154 N;

设定刀具长度200mm,刀尖距离转轴270+200=470 mm,计算切削力矩为1154×470/1000=542 N·m;

由上述计算数据结合其他摆动头的相关数据,确定开发单摆头主要参数如下:

主轴最高转速3 000 r/min,主轴扭矩1 200 N·m,摆轴扭矩 2 800 N·m,摆动范围-100°~+100°(立式安装,垂直位置为 0°)。

3 结构设计

叉形体壳是单摆头零件安装的基座,是保证单摆头整体刚性的基础,采用平衡对称的箱式结构。体壳也作为油底壳使用,维持着叉形两侧的温度平衡。体壳也是各种接头、管线的集散地,集成度很高。

3.1 摆动机构设计

摆动机构是单摆头中重要组成部分,控制加工主轴的运动姿态,是数控功能的核心单元。为确保加工主轴的良好工作状态,就必须达到以下要求:具有较大的摆动扭矩,以抗衡切削时的抗力;具有较高的刚性,能平稳工作;具有可靠的消隙机构,能进行伺服控制;具有位置检测功能及限位保护措施,能参与数控联动;具有任意位置锁紧功能,满足特殊情况使用等。

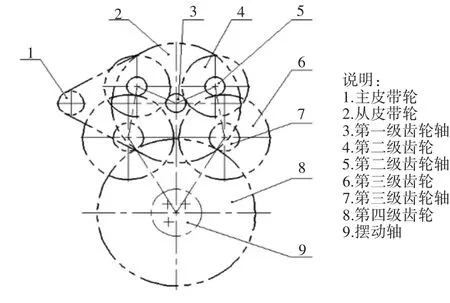

单摆头上使用的伺服电机体积不大,限制了输出扭矩。为获得较大的扭矩输出,由一级皮带传动和三级齿轮传动相组合,在摆动轴上实现了大减速比,输出扭矩为:7.6×380.25=2889.9 N·m.两组对称布置的三级齿轮传动分别作用在输入轴的左右齿面,形成可靠的消隙功能[4]。摆动轴上设置一组液压夹紧装置,能在任意位置实现摆动轴锁紧。摆动轴端装有绝对式角度编码器,设置软极限控制摆动的范围。齿轮轴系使用了锥面滚子轴承,摆动轴使用了交叉滚子轴承,全方位保证了单摆头具有稳定的刚性(摆动机构轴系布置如图2所示)。

图2 摆动机构轴系布置图

3.2 主轴传动设计

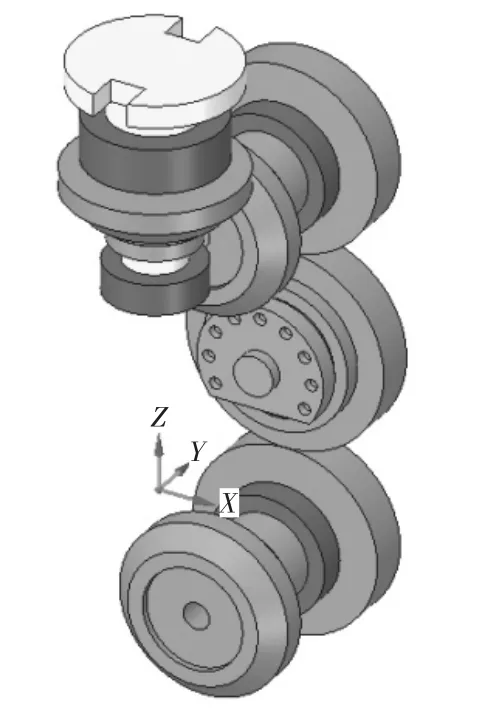

加工主轴是单摆头中的铣削功能执行机构。机床主轴与单摆头连接后,其动力通过传送端的两组锥面齿轮和两组平行齿轮传动机构,将动力传递到加工主轴,完成铣削加工功能,传动比1∶1,最大扭矩1 200 N·m.为能确保传动系统在高速下稳定运行,每个齿轮都要有充足的润滑,尤其是两组锥齿轮(主轴传动结构如图3所示)。

图3 主轴传动结构图

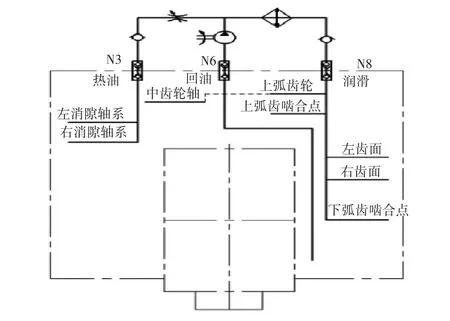

为防止油温急剧升高,影响到主轴的精度,特别设置一套润滑油冷却系统,将油温控制在一定范围内。油底壳中的热油经由系统外置的油泵抽出,进入油冷机降温,后随着进油润滑管路对各零件进行润滑,回到单摆头中。循环流动的冷却润滑油使得单摆头在一定油温范围内正常工作(润滑油冷却布置如图4所示)。

图4 润滑油冷却布置图

加工主轴配置BT50刀柄,集成了自动松拉刀机构,采用可靠的碟簧拉刀、液压松刀机构,最大拉刀力18 kN,松刀力33 kN.针对钛合金加工材料,加工主轴也配备了中心刀具冷却组件和外部工件冷却喷头,方便零件加工的水冷需求。主轴轴承选用高精度高刚性的专用轴承,采用脂润滑,并配备了气密封结构,防止外界的冷却水、切屑等其他杂质进入主轴内部。单摆头内部所有介质之间或界面部分全都采用可靠密封措施。

3.3 辅助结构设计

单摆头使用了冷却水(内冷外冷单独分开控制),密封吹气,夹紧油路,打刀油路等介质,也就必须为这些介质提供相应的独立管路。该单摆头设置管路如下:

(1)刀具中心冷却(或吹气)管路:给刀具提供冷却,防止换刀时异物进入主轴。(2)刀具外部冷却管路:给工件提供外部冷却。(3)密封吹气管路(内部一分二):分别作用在前后端轴承,防止异物、杂质进入摆头内部。

(4)摆头夹紧油路:使得摆头在任意位置锁紧。(5)主轴松刀油路:完成打刀功能。

(6)进油润滑油路:给摆头提供经过冷却的润滑油液。

(7)热油循环管路:确保摆动机构的润滑,维持两侧的温度平衡。

(8)回油冷却管路:将单摆头内热油排出。

3.4 接口设计

(1)单摆头与机床主轴机械直连,键销定位,确保连接牢固可靠。

(2)单摆头与机床主轴间使用了液压、气动及电气自动接插件。

4 在数控机床上的应用

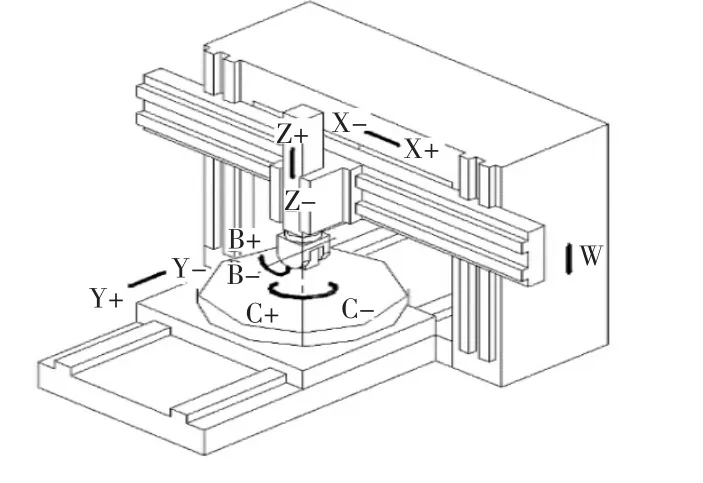

该单摆头是为我公司承担的某项国家重大专项而开发的关键附件,主要用于加工航空钛合金零件。主机为某型号车铣复合加工中心,刚性好,适合于钛合金零件加工。其具有三个直线轴(X、Y、Z轴)和一个回转轴(C轴)。机床主轴连接该单摆头后,系统增加了B轴,使得机床在硬件上具有了五轴基础,结合高档五轴数控系统,形成标准的五轴数控机床(单摆头在主机上安装如图5所示)。

图5 单摆头在主机安装图

单摆头是在机床上进行的联调。在主轴运转之前,先要调整好各种介质管路正常工作,润滑油冷却回路运转正常后才开启主轴试车。主轴在最高转速3 000 r/min运行一段时间,摆动头运行平稳,无异响。摆动头-100°~+100°范围内摆动自如,无干涉卡滞现象。任意位置锁紧试验达到要求。其余的各项技术指标基本达到了设计要求。单摆头通过了标准件试切件、NAS试切件的试切验证,达到了机床的设计要求(单摆头试切工件如图6所示)。

图6 单摆头试切工件

5 结束语

单摆头是集成度很高的机床主轴功能部件,在有限的空间内整合应用了机械、液压、电气、测量等设计技术。既要协同工作,又要避免相互干扰,稳定可靠地实现设计目标及各项指标。本次设计开发前期做了大量的预研工作,方案设计阶段历经多次评审得以优化,制造装配过程顺利进行,没有出现致命的问题。机床联调阶段出现了漏油现象,引起了我们对密封的关注,几经周折找到了原因,问题得以解决。除了技术集成,还有摩擦副的选材设计,主轴拉爪的极限应用等等都提高了认识。后续可以对单摆头的安装接口重新优化,并结合用户的反馈信息,将单摆头做成通用的功能部件,应用在大部分的车铣复合加工设备上,将机床的应用水平提高到一个新的台阶。