S100电动车输送线设备自动化改造

王莉莉,梁增提,廖金团,郑志明,曾庆文

(1.柳州城市职业学院,广西 柳州545036;2.柳州五菱汽车工业有限公司,广西 柳州545007)

输送装置是车身焊接生产线的关键设备,它的功能是将各个独立的工位连接为功能完整的生产线,常见的输送装置有两种方案可供选择,一种是往复式输送装置,另外一种是循环式输送装置[1]。桂林客车发展有限公司原有的S100电动车车身焊接输送装置是水平往复式运动的,靠人工推动移动架输送。该输送方式已经不适用于现代汽车高效的生产方式,因此,对S100电动车输送线进行自动化改造至关重要。

1 原有输送线及存在的问题

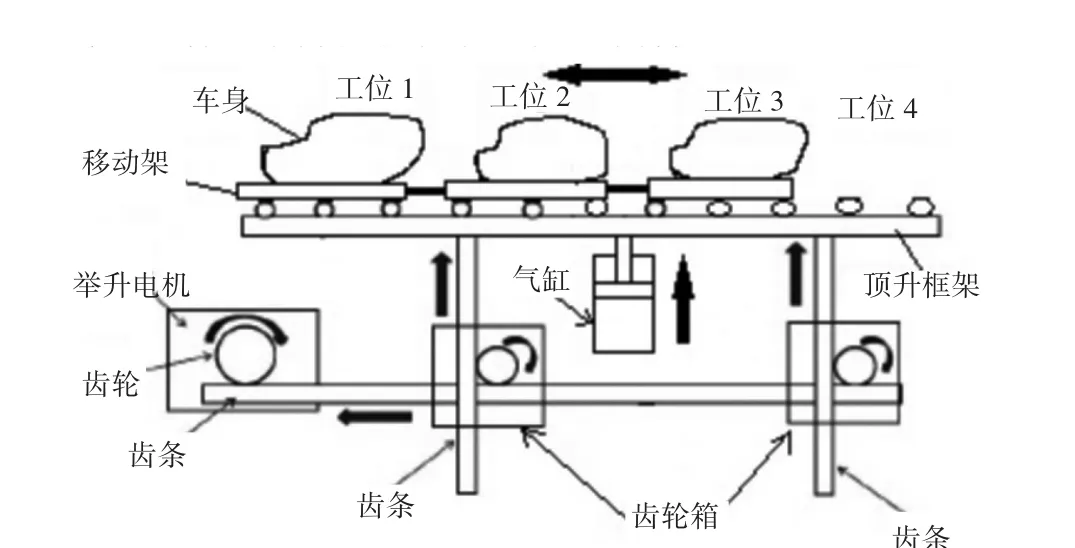

S100电动车输送线设备主要是焊装S100电动车车身,由四个焊装工位组成,每个工位由许多定位夹紧夹具、自动或手动焊接装置及检测装置等设备以及供电供气装置组成。每个工位是独立操作的,被焊接零件在各工位之间是靠人工手动传送的。整个输送线是往复式输送装置。

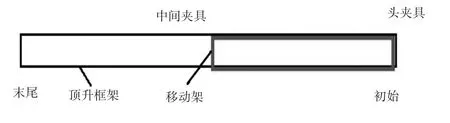

工作原理如图1所示,当输送线在起始位置,车身放置在初始工位的焊接夹具上,完成该工位的焊接工作后,顶升框架和移动架被抬起,车身脱离夹具,在移动架的两侧各由一排人手动推动移动架至末尾位置,将车身输送至下一个工位,然后顶升机构和移动架下降,车身放置在夹具上并脱离移动架,移动架处于空载状态,人工推动移动架回到初始位置,如此循环直到完成所有的焊接后车身被吊离输送线。移动架是由三个基座组成的,基座之间是相连的,每个基座可放置一个车身,移动架的两边的横梁嵌入顶升框架内,移动架与顶升框架接触之间有轴承支撑,这样能够降低移动架滑动的摩擦力。

图1 输送线示意图

原有输送设备(如图2所示)存在以下问题:该输送线负载总重约4.5 t,由两排人同时手动推动移动架把车身输送到下一个工位,虽然移动架与顶升框架之间安装有轴承滚轮,可以降低摩擦,但还是会导致严重消耗工人的体力;输送设备和车身很重,周围有很多焊枪设备,在人工推动过程中存在安全隐患。

图2 改造前的输送线

2 输送线改造方案

2.1 机械方案

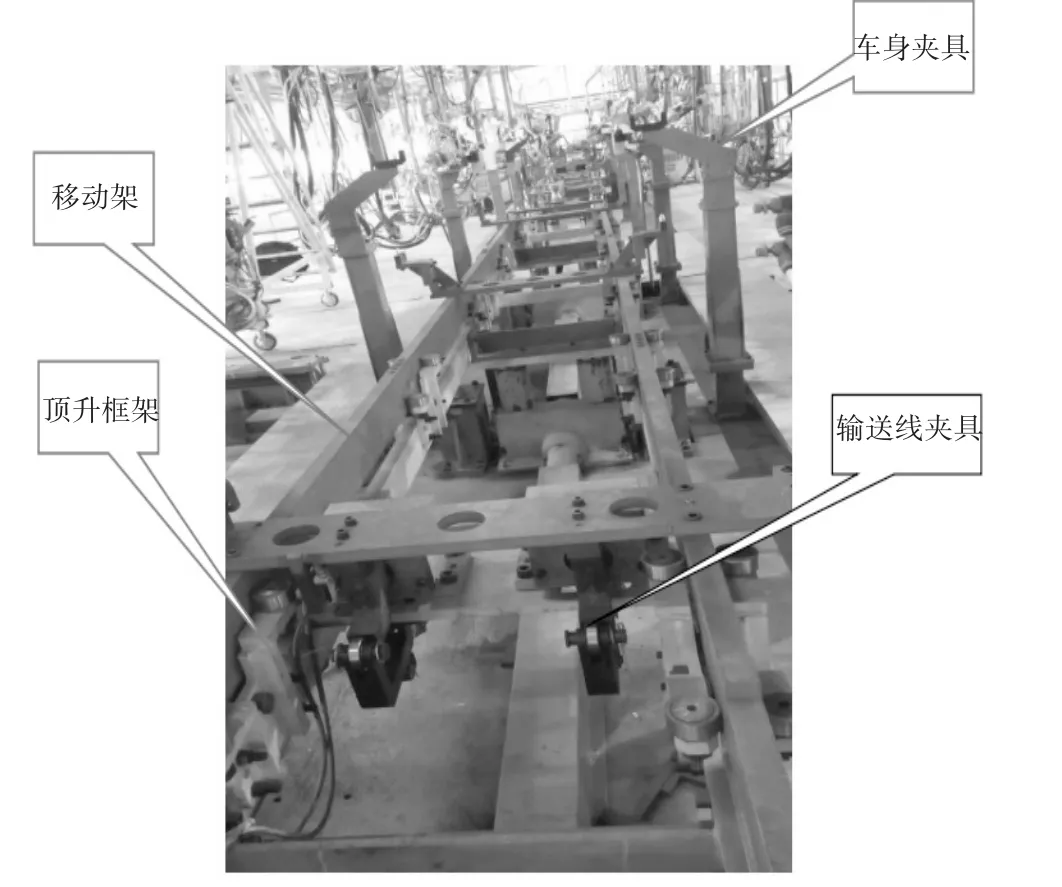

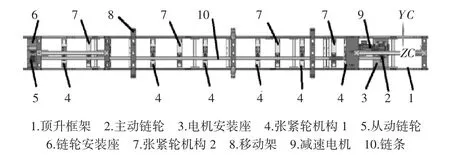

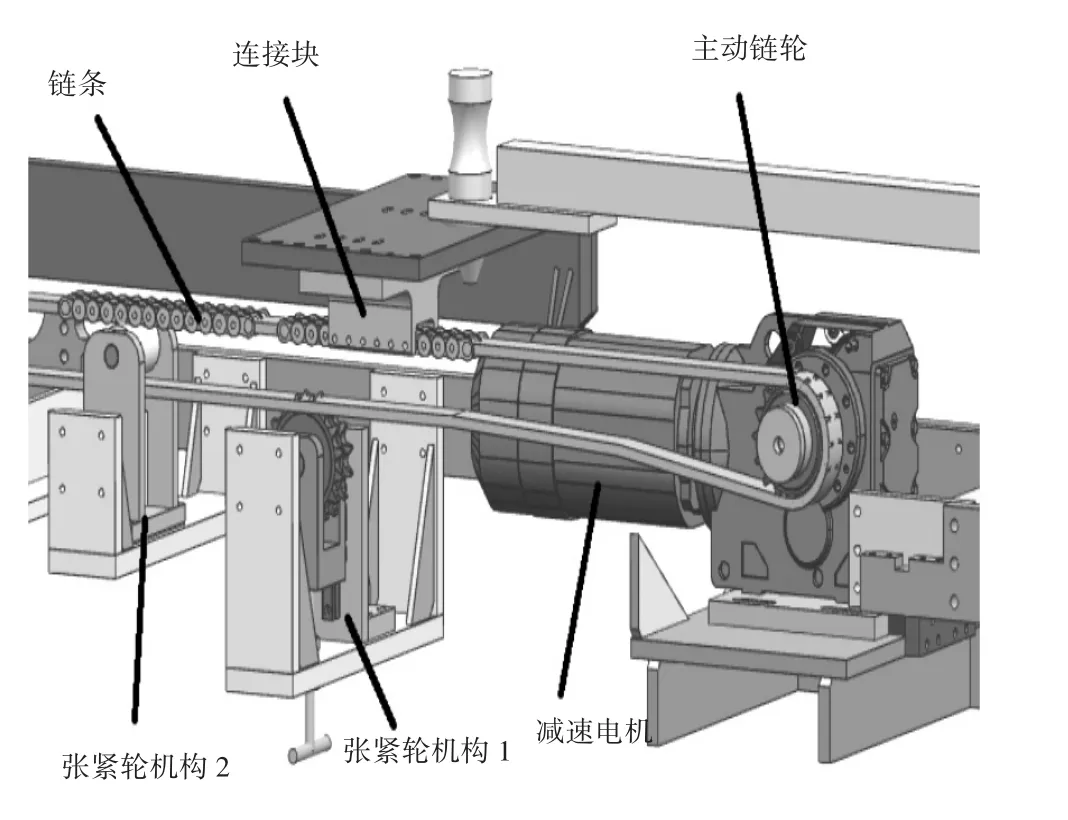

输送线的移动架移动方式由原来的人工移动改造为自动化移动。通过查找资料和实地测量分析,综合考虑空间布局、制造成本、便于维护等因素,最终确定自动化改造方案(如图3所示)。采用减速电机固定安装在顶升框架上,减速电机驱动链轮转动,链轮带动链条运动,链条与移动架连接,并带动移动架水平往复运动。移动架移动的距离等于工位之间的距离。根据核算,链条选用16A双排链条,链轮传动比设计为1∶1,链轮分度圆直径为0.13 m.由于链条较长,且顶升框架上要避开干涉,所以设计一定数量的张紧机构。

图3 输送线的改造方案

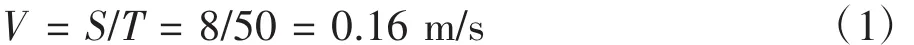

根据生产节拍要求,单程输送时间为T=50 s,输送行程为S=8m,则输送速度为:

计算得到电动机轴输出转速:输送负载质量为m=4 500 kg,考虑系统误差与系统摩擦,输送负载质量设置为原来的2倍值,即m=9 000 kg,设起步阶段时间为1 s,并加速至0.16m/s,则输送机构需要的推力为:计算得到起步阶段电动机输出轴扭矩为:

计算得到起步阶段电动机输出功率为:

根据以上数据及安装方便性,选取SEW品牌K系列减速电机,该品牌减速电机性能好,效率高,可靠耐用[2]。查减速电机选型表,选取减速电机型号为K77DRE100LC4,电机链轮传动机构如图4所示。

图4 传动机构

2.2 电气方案

电气控制回路由PLC和变频器来共同控制,实现电机的高低速和正反转运行。当移动架在初始位置时,顶升框架需要上升到位,头夹具打开,移动架才可以移动到末尾,这时电机正转;当移动架在末尾时,顶升框架需要下降到位,中间夹具打开,移动架才可以移动到初始位置,这时电机反转(如图5所示)。顶升框架的上升下降和夹具的打开是输送线系统原有的功能,不用做更改,只需要做相应的传感器取到位信号。夹具松开和顶升框架上升下降到位检测信号为备用信号。在满足S100电动车自动输送线控制要求的基础上,同时兼顾成本的控制,选用了台达公司型号为DVP14SS211R的PLC作为主控制器。由于整个控制系统的总输入/输出点数超过了14个,所以另外还加了一个型号为DVP16SP11R的扩展模块。同时选用了台达公司型号为VFD037EL43A的变频器,来对电机进行调速控制。

图5 输送示意图

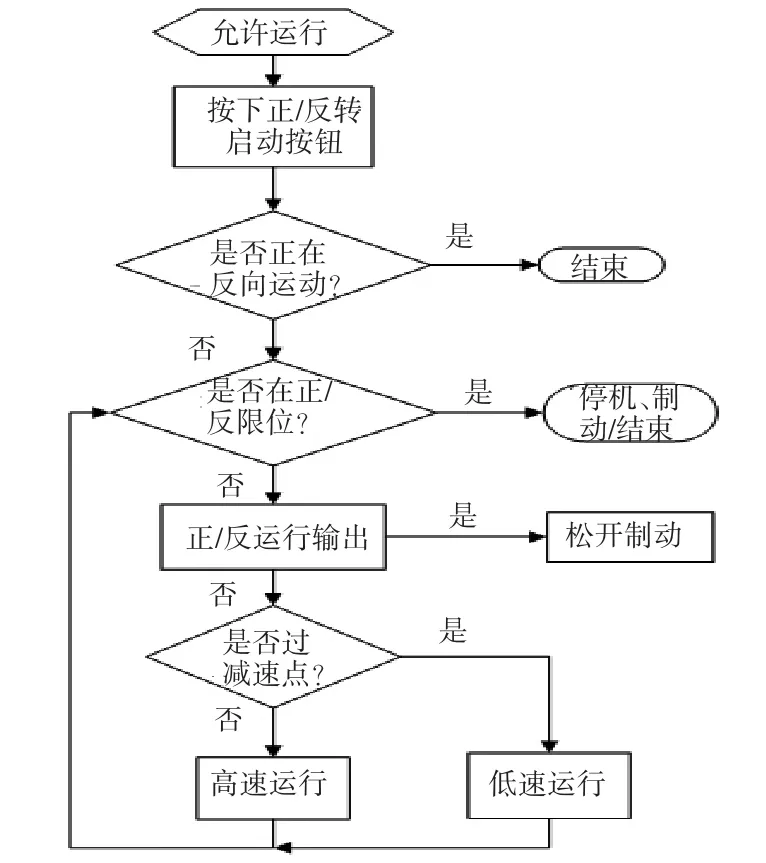

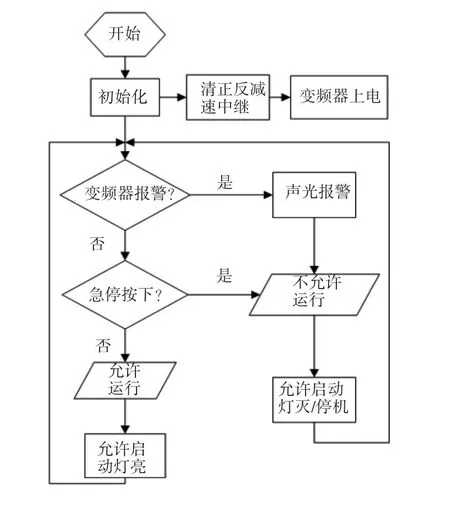

根据控制系统的设计要求,PLC程序分为手动控制程序和自动控制程序,可通过控制面板上的手/自动切换开关进行切换。系统控制过程如图6、图7所示。

图6 控制系统自动运行流图程

图7 系统初始化过程

2.3 改造后的输送线安装与调试

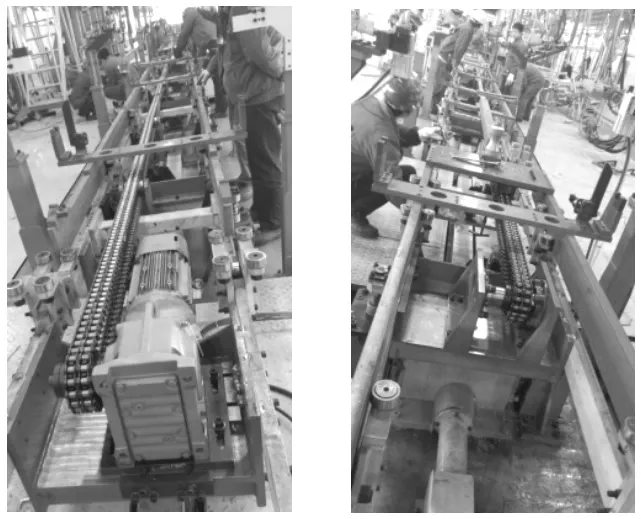

对改造的输送线进行现场的安装与调试,改造后的输送线结构如图8所示。经过现场生产测试(如图9所示),输送线运行安全可靠,满足生产需求。经过改造发现,输送线输送效率大大提高了,单程输送时间由原来的3 min提高到50 s以内,输送方式由原来的人工推动改造为自动化输送,大大节省了人力,满足现代汽车高效的生产需求。

图8 改造后的输送线

图9 改造后的输送线运行图

3 结束语

S100电动车车身焊接输送线的移动方式由原来的人工移动改造为自动化移动,从而能够有效节省人力,提高生产效率,此研究方法合理有效。对S100电动车输送线的自动化的改造技术适应于一般焊装生产线设备,对后续类似设备改造起到现实指导意义。