超高压短弧氙灯钨电极车削加工的仿真研究*

□ 严剑刚 □ 罗 俊

1.上海第二工业大学工程训练中心 上海 201209

2.上海亚尔光源有限公司 上海 201801

1 超高压短弧氙灯概述

超高压短弧氙灯是一种强度和准直度近似太阳光的光源,广泛应用在电影拍摄、电影放映、光学试验、标准日光辐射等领域[1],并且在波长600~650 nm范围内可使癌细胞内的血卟啉衍生物变为活性分子,杀死癌细胞[2]。超高压短弧氙灯的核心部件钨电极在高频、高压电场激发下电离,产生强烈的弧光放电[3]。因此,钨电极的质量是制造高光效、长寿命超高压短弧氙灯的关键。

2 钨电极加工特点

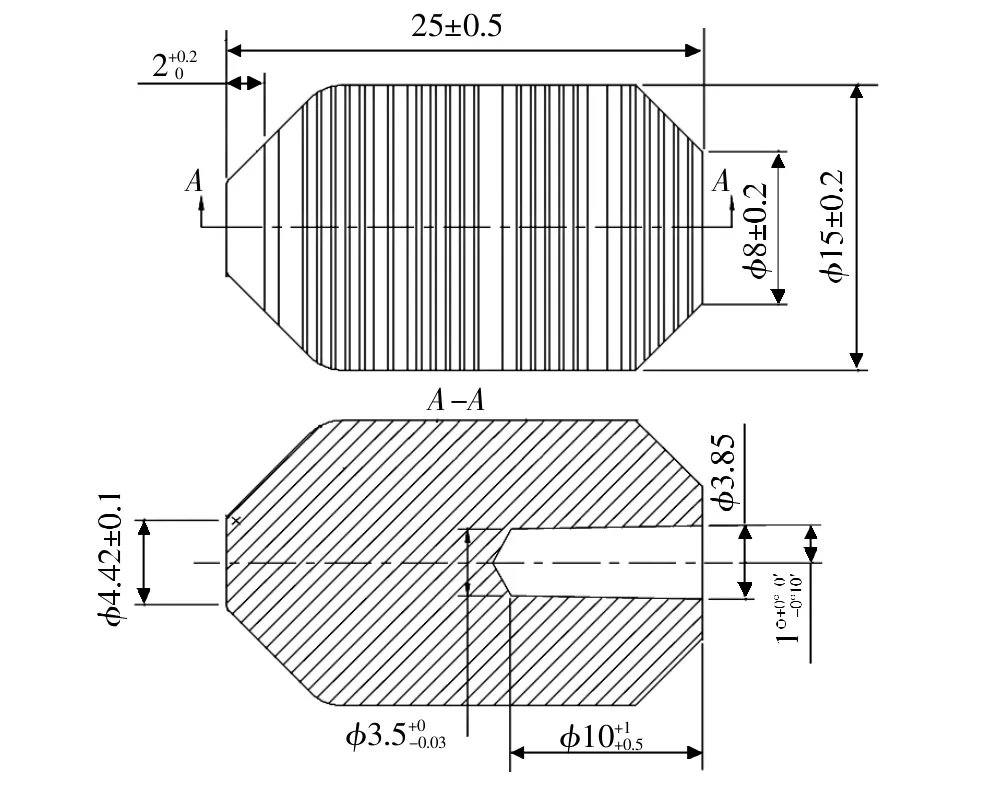

超高压短弧氙灯钨电极如图1所示,由熔点高达3 680 K的钨棒车削加工而成。钨的硬度高、强度大,且加工精度要求高,因此在加工过程中车刀磨损快,易崩刀,影响加工精度,导致加工效率低。为此,在车削加工前增加退火工艺,改善切削性能。笔者通过有限元仿真建立模型,采用不同车刀材料、车刀几何参数、切削用量进行试验,最终达到提高加工质量和效率的目的。

3 退火处理

车刀磨损是车削加工硬质材料中一直存在的一个难题,因此在车削加工前预先进行热处理,可以改善切削性能。

钨是一种高硬度、高强度、高耐磨的难加工材料,在车削加工前进行退火处理,是改善钨切削性能的一种有效方法。

钨的再结晶热力学温度一般是其熔点热力学温度的 40%,1 350 ℃、60 min 退火后, 钨能实现再结晶[4],其硬度有明显降低,有利于后续的车削加工。

4 有限元仿真模型

▲图1 超高压短弧氙灯钨电极

应用有限元仿真软件建立车削模型,如图2所示。这一模型由被车削的钨棒和车削刀具组成。模拟数控车削时,以恒定的切削速度及进给量对钨棒进行车削加工。

▲图2 车削模型

在实际操作过程中,车刀表面与已加工表面在切削过程中存在摩擦挤压[5],产生的热量对车刀磨损也有一定影响。此外,车刀的磨损速率会随切削速度的加快而加快,随进给量的增大而加快,但加快的幅度越来越小[6]。因此,实际加工过程中需在参考模型的同时,对不同情况进行修正。

5 车刀材料

常用的车刀材料有碳素工具钢、低合金工具钢、高速钢、硬质合金、氮化硅、立方氮化硼、金刚石等[7],由各种材料制成的车刀有各自的性能。根据先前的使用经验及对不同材料车刀的使用试验,可以确定硬质合金车刀的耐磨性、强度、韧性、耐热性都符合车削钨棒的要求。

6 车刀几何参数

合理选择车刀几何参数,可以提高切削刃的强度,减小磨损,避免崩刀,提高车刀的耐用度,保证车削加工的精度。

6.1 前角

由于钨棒硬度大,切削力大,车刀前角选用负前角,可以提高切削刃强度,并提高车刀耐用度。硬质合金车刀在负前角工作时,抗压强度高于抗弯强度。因此,车刀前角可选择-10~-5°之间。否则车刀容易发生崩刀,或由于刀刃散热条件差而加大磨损[8],影响加工的质量。

6.2 后角

前角一旦确定,后角的选择就成为影响切削刃强度的关键。为了使车刀切削有足够的锋利度,便于切入钨棒,后角取值不易太小。多组试验后最终确定后角取8~10°较为合理。

6.3 主偏角和副偏角

主偏角和副偏角的选择决定了车刀的耐用度和加工表面的粗糙度。在车削钨棒时,由于材料强度高,会加大进给抗力,引起刀架振动,因此可以选择较小的主偏角,避免车刀切入时产生让刀现象,同时可以减小车削表面的粗糙度值。副偏角也应取较小值,这样可以加大车刀刀尖角,提高刀尖的强度,加强散热。

经试验最终确定最佳的主偏角为15~30°,副偏角为 10~15°。

6.4 刀尖圆弧半径

刀尖圆弧半径取0.8~1.5 mm,若过大则会在车削时产生振动。

7 切削用量

合理选择切削用量,能提高加工精度,提高生产效率[9]。切削用量是影响超高压短弧氙灯钨电极车削加工的重要因素。

7.1 背吃刀量

超高压短弧氙灯钨电极坯料选用接近成形尺寸的棒料。由于钨棒硬度高、强度高,试验时粗加工分两次完成。第一次进给,背吃刀量为加工余量的2/3~3/4,第二次完成剩余部分,效果较好。

由于超高压短弧氙灯钨电极表面质量要求高,因此在精加工时可分为半精加工和精加工进行。

7.2 进给量

根据不同规格钨电极的尺寸,查阅切削用量手册,粗加工时表面质量要求不高,为提高生产效率,进给量选为0.3 mm/r。在半精加工和精加工时,进给量小于0.1 mm/r,试验效果较佳。

7.3 切削速度

根据生产经验和查阅相关资料,有关系式:

式中:n 为主轴转速,r/min;Vc为切削速度,m/min;D 为零件外径,mm[10]。

8 结论

笔者对超高压短弧氙灯钨电极车削加工的一些影响因素进行了试验,通过有限元仿真建立模型,增加车削前的预先热处理工艺,改善切削性能。确定了车刀材料、车刀几何参数,为企业实际生产提供了依据,有效提高了加工质量和效率,并为制造高光效、长寿命超高压短弧氙灯提供了保障。