推进氧化制程对芯片参数均匀性的影响与改善

周继瑞 张朔 许宗瑞 李素华

摘 要:为保证商用芯片生产具有高效率、高质量和可靠性,对某型号芯片的工艺制程进行深入探究,在关键影响因子的改进方面采取针对性措施,极大改善了该型芯片在每一生产批晶圆中的参数分布均匀性。

关键词:商用芯片;参数均匀性;推进氧化制程;可靠性;良率与成本控制

中图分类号:TN433 文献标识码:A 文章编号:1003-5168(2018)17-0056-03

Effect of Improving Oxidation Process on Uniformity of

Chip parameters and Improvement Oxidation Process

ZHOU Jirui ZHANG Shuo XU Zongrui LI Suhua

Abstract: In order to ensure the high efficiency, high quality and reliability of the commercial chip production, the technological process of a certain type of chip was deeply explored, and the pertinence measures were taken in the improvement of the key factors, which greatly improved the uniformity of the parameter distribution in each batch of wafer.

Keywords: commercial chip ;parameter uniformity;advance oxidation process; reliability;yield and cost control

某一自研芯片,性能滿足市场要求,但畅销品类要求芯片的参数分布在一个窄的范围,范围跨度约 150 个单位;范围外的芯片或降价销售,或因无法销售而报废。

芯片参数均匀性差限制了该产品的利润率,使生产环节要投入大量晶圆才能满足市场需求量,加重了生产复杂性和人工消耗。产品报废率高使质量可靠性也受到影响。对此开展了对影响芯片参数均匀性因素的研究。

1 影响芯片参数均匀性的因子分析

结合半导体器件原理可知,影响芯片参数均匀性的因子包括:版图设计合理性和结合工艺水平版图设计时考虑的工艺冗余、掺杂均匀性和刻蚀线条均匀性。本文主要在版图确定、刻蚀均匀性相对稳定的前提下探讨掺杂均匀性[2]。

通用掺杂方式包括离子注入掺杂和热扩散掺杂。通常情况下,形成表面掺杂层离子注入方式的均匀性优于热扩散方式。本产品关键掺杂环节是采用离子注入形成表面掺杂层再配合高温推进氧化达到需要的掺杂浓度分布,同时部分工步的掺杂因需要平衡其他参数,仍采用热扩散掺杂方式,但都需要进行推进氧化来形成所需的掺杂浓度分布。

2 芯片参数在单片和整批晶圆中分布均匀性的现状调查

使用仪器绘制出芯片参数在晶圆上的数值分布图作为研究工具。

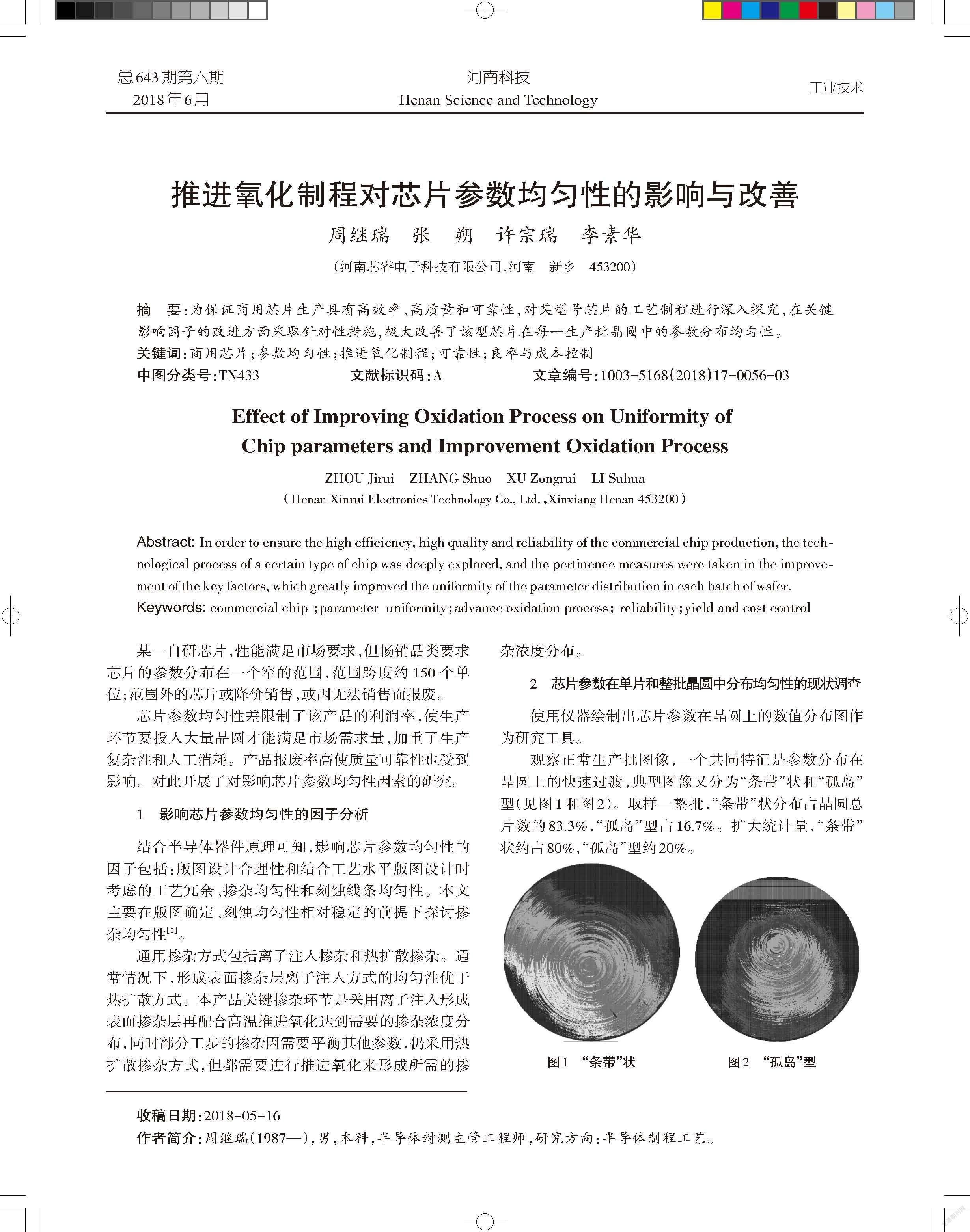

观察正常生产批图像,一个共同特征是参数分布在晶圆上的快速过渡,典型图像又分为“条带”状和“孤岛”型(见图1和图2)。取样一整批,“条带”状分布占晶圆总片数的83.3%,“孤岛”型占16.7%。扩大统计量,“条带”状约占80%,“孤岛”型约20%。

3 理论分析与假设试验

3.1 理论分析

按半导体器件原理,该参数(设[A])理论公式是:[A∝a3ρ2],[a]为沟道厚度,[ρ]为沟道电阻率,[A]与[a]、[ρ]是立方和平方关系,所以[a]和[ρ]微小的变化都被指数级放大,这是A不易做到一致的理论原因。而晶圆上每个芯片[a]和[ρ]的形成和推进氧化密切相关。

推进氧化过程影响[a]、[ρ]的因素主要是具体芯片位置处的表面掺杂层浓度、扩散温度、气流大小、气流速率(H2、Q2、N2)及延伸到不同芯片晶圆在扩散炉内所处的位置[3]。

提出假设:参数从小到大快速过渡的原因是扩散炉内气流分布不均匀,产生的影响主要有:第一,造成硅片表层氧化速率不同及气流携带走不同数量的杂质导致不同位置的最终杂质分布不同;第二,在其他淀积掺杂过程造成杂质输运到不同位置处的杂质数量不同,也会导致最终的浓度分布和沟道厚度不同。

改进方案:炉内增加散流板和阻流板。

3.2 设计验证试验

为验证假设做数组对比试验和测量。

3.2.1 扩散炉内不同位置点的温度测量。将热偶放在炉内不同的横向和纵向位置,恒温区不同横向和纵向位置实测值均在行业工艺温度要求的精度内。排除了温度分布不均匀度影响是主因的可能[4]。

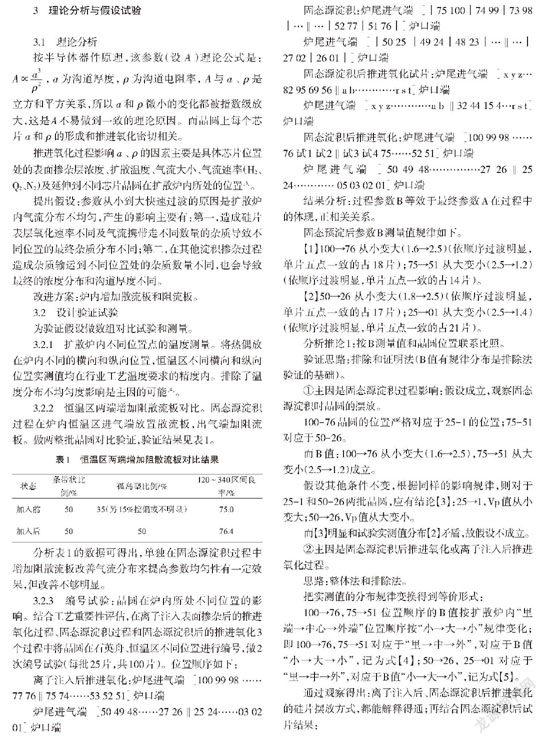

3.2.2 恒温区两端增加阻散流板对比。固态源淀积过程在炉内恒温区进气端放置散流板,出气端加阻流板。做两整批晶圆对比验证,验证结果见表1。

分析表1的数据可得出,单独在固态源淀积过程中增加阻散流板改善气流分布来提高参数均匀性有一定效果,但改善不够明显。

3.2.3 编号试验:晶圆在炉内所处不同位置的影响。结合工艺重要性评估,在离子注入表面掺杂后的推进氧化过程、固态源淀积过程和固态源淀积后的推进氧化3个过程中将晶圆在石英舟、恒温区不同位置进行编号,做2次编号试验(每批25片,共100片)。位置顺序如下:

离子注入后推进氧化:炉尾进气端 [100 99 98 ……77 76‖75 74……53 52 51] 炉口端

炉尾进气端 [50 49 48……27 26‖25 24……03 02 01] 炉口端

固态源淀积:炉尾进气端 [│75 100│74 99│73 98│…‖…│52 77│51 76│] 炉口端

炉尾进气端 [│50 25 │49 24│48 23│…‖…│27 02│26 01│] 炉口端

固态源淀积后推进氧化试片:炉尾进气端 [ x y z…82 95 69 56‖a b…………r s t] 炉口端

炉尾进气端 [ x y z…………a b ‖32 44 15 4…r s t] 炉口端

固态淀积后推进氧化:炉尾进气端 [100 99 98 ……76 试1 试2‖试3 试4 75……52 51] 炉口端

炉尾进气端 [ 50 49 48……………27 26‖25 24………… 05 03 02 01] 炉口端

结果分析:过程参数B等效于最终参数A在过程中的体现,正相关关系。

固态预淀后参数B测量值规律如下。

【1】100→76 从小变大(1.6→2.5)(依顺序过渡明显,单片五点一致的占18片);75→51 从大变小(2.5→1.2)(依顺序过渡明显,单片五点一致的占14片)。

【2】50→26 从小变大(1.8→2.5)(依顺序过渡明显,单片五点一致的占17片);25→01 从大变小(2.5→1.4)(依顺序过渡明显,单片五点一致的占21片)。

分析推论1:按B测量值和晶圆位置联系比照。

验证思路:排除和证明法(B值有规律分布是排除法验证的基础)。

①主因是固态源淀积过程影响:假设成立,观察固态源淀积时晶圆的摆放。

100-76晶圆的位置严格对应于25-1的位置;75-51对应于50-26。

而B值:100→76 从小变大(1.6→2.5),75→51 从大变小(2.5→1.2)成立。

假设其他条件不变,根据同样的影响规律,则对于25-1和50-26两批晶圆,应有结论【3】:25→1,Vp值从小变大;50→26,Vp值从大变小。

而【3】明显和试验实测值分布【2】矛盾,故假设不成立。

②主因是固态源淀积后推进氧化或离子注入后推进氧化过程。

思路:整体法和排除法。

把实测值的分布规律变换得到等价形式:

100→76,75→51 位置顺序的B值按扩散炉内“里端→中心→外端”位置顺序按“小→大→小”规律变化;即100→76,75→51对应于“里→中→外”,对应于B值“小→大→小”,记为式【4】;50→26, 25→01 对应于“里→中→外”,对应于B值“小→大→小”,记为式【5】。

通过观察得出:离子注入后、固态源淀积后推进氧化的硅片摆放方式,都能解释得通;再结合固态源淀积后试片结果:

[ x y z…82 95 69 56‖a b…………r s t]

[ x y z…………a b ‖32 44 15 4…r s t]

经逐片测试B值:

82>95>69>56;【6】(95≈69)

32>44=15>4 【7】

①假设固态源淀积推进氧化是主因,则8个试片的B值分布应该和整批的推进氧化有同样的规律。但是观察【6】【7】式和试片时在炉内的位置可知:虽然【7】式的规律和固态源淀积推进氧化主导的规律相同,但若固态源淀积推进氧化起主因,则82 95 69 56号片在石英舟靠里半段,B值分布应该是:82<95<69<56【8】。

而【8】和【6】不能同时成立,【6】为测量结果,故假设固态源推进氧化是主因不成立。

②假设离子注入后推进氧化是主因,则测量值分布规律【1】【2】【4】【5】,同时试片结论【6】【7】式都成立,即离子注入后推进氧化过程是影响主因[5]。

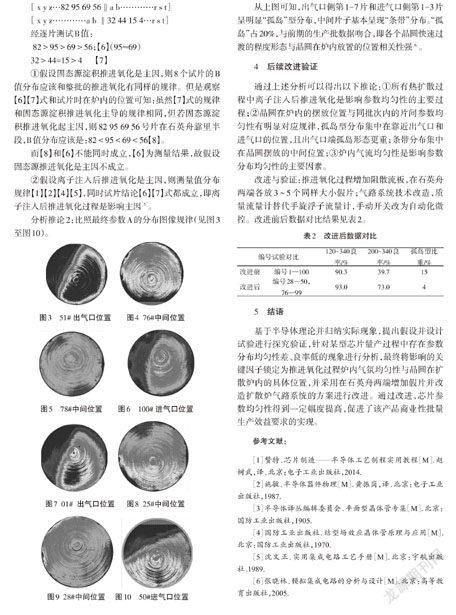

分析推论2:比照最终参数A的分布图像规律(见图3至图10)。

从上图可知,出气口侧第1-7片和进气口侧第1-3片呈明显“孤岛”型分布,中间片子基本呈现“条带”分布。“孤岛”占20%,与前期的生产批数据吻合,即各个晶圆快速过渡的程度形态与晶圆在爐内放置的位置相关性强[6]。

4 后续改进验证

通过上述分析可以得出以下推论:①所有热扩散过程中离子注入后推进氧化是影响参数均匀性的主要过程;②晶圆在炉内的摆放位置与同批次内的片间参数均匀性有明显对应规律,孤岛型分布集中在靠近出气口和进气口的位置,且出气口端孤岛形态更重;条带分布集中在晶圆摆放的中间位置;③炉内气流均匀性是影响参数分布均匀性的主要因素。

改进与验证:推进氧化过程增加阻散流板,在石英舟两端各放3~5个同样大小假片;气路系统技术改造,质量流量计替代手旋浮子流量计,手动开关改为自动化微控。改进前后数据对比结果见表2。

5 结语

基于半导体理论并归纳实际现象,提出假设并设计试验进行探究验证,针对某型芯片量产过程中存在参数分布均匀性差、良率低的现象进行分析,最终将影响的关键因子锁定为推进氧化过程炉内气氛均匀性与晶圆在扩散炉内的具体位置,并采用在石英舟两端增加假片并改造扩散炉气路系统的方案进行改进。通过改进,芯片参数均匀性得到一定幅度提高,促进了该产品商业性批量生产效益要求的实现。

参考文献:

[1]赞特.芯片制造——半导体工艺制程实用教程[M].赵树武,译.北京:电子工业出版社,2014.

[2]施敏.半导体器件物理[M].黄振岗,译.北京:电子工业出版社,1987.

[3]半导体译丛编辑委员会.平面型晶体管专集[M].北京:国防工业出版社,1905.

[4]国防工业出版社.结型场效应晶体管原理与应用[M].北京:国防工业出版社,1970.

[5]沈文正.实用集成电路工艺手册[M].北京:宇航出版社.1989.

[6]张晓林.模拟集成电路的分析与设计[M].北京:高等教育出版社,2005.