基于Star-ccm+的某水冷电机控制器热仿真及分析

赖晨光,吕 宝,陈 祎,胡 博

(重庆理工大学 汽车零部件先进制造技术教育部重点实验室, 重庆 400054)

随着再生能源的日益枯竭和排放规定的限制,开发新能源汽车已是大势所趋。电动汽车的电机控制器中的IGBT模块作为驱动系统中的关键部件其散热性能直接影响电机的输出性能及电驱动系统运行的可靠性,电机的频繁启动和关闭会使IGBT功率模块产生大量的热,若不能及时把热量传递出去将会造成IGBT被击穿,控制器被烧毁,严重影响了控制器的质量和可靠性[1]。目前,常用电机控制器的冷却方式为水冷和自然风冷。风冷散热效果远低于水冷,对于高功率控制器来说更是如此。控制器的散热元件主要有风冷散热器[2]、冷板散热器[3]、热管散热器[4-5]等,目前大多数学者只针对控制器中的IGBT模块进行仿真分析,对冷却系统的改进较少,因此本文针对控制器水道内的不同高度、不同形状的扰流块对水流均匀性、压降及IGBT温度产生的影响进行研究,得到了扰流块不同高度及形状之间的规律,为前期开发和优化提供参考。

1 控制器功率模块传热分析

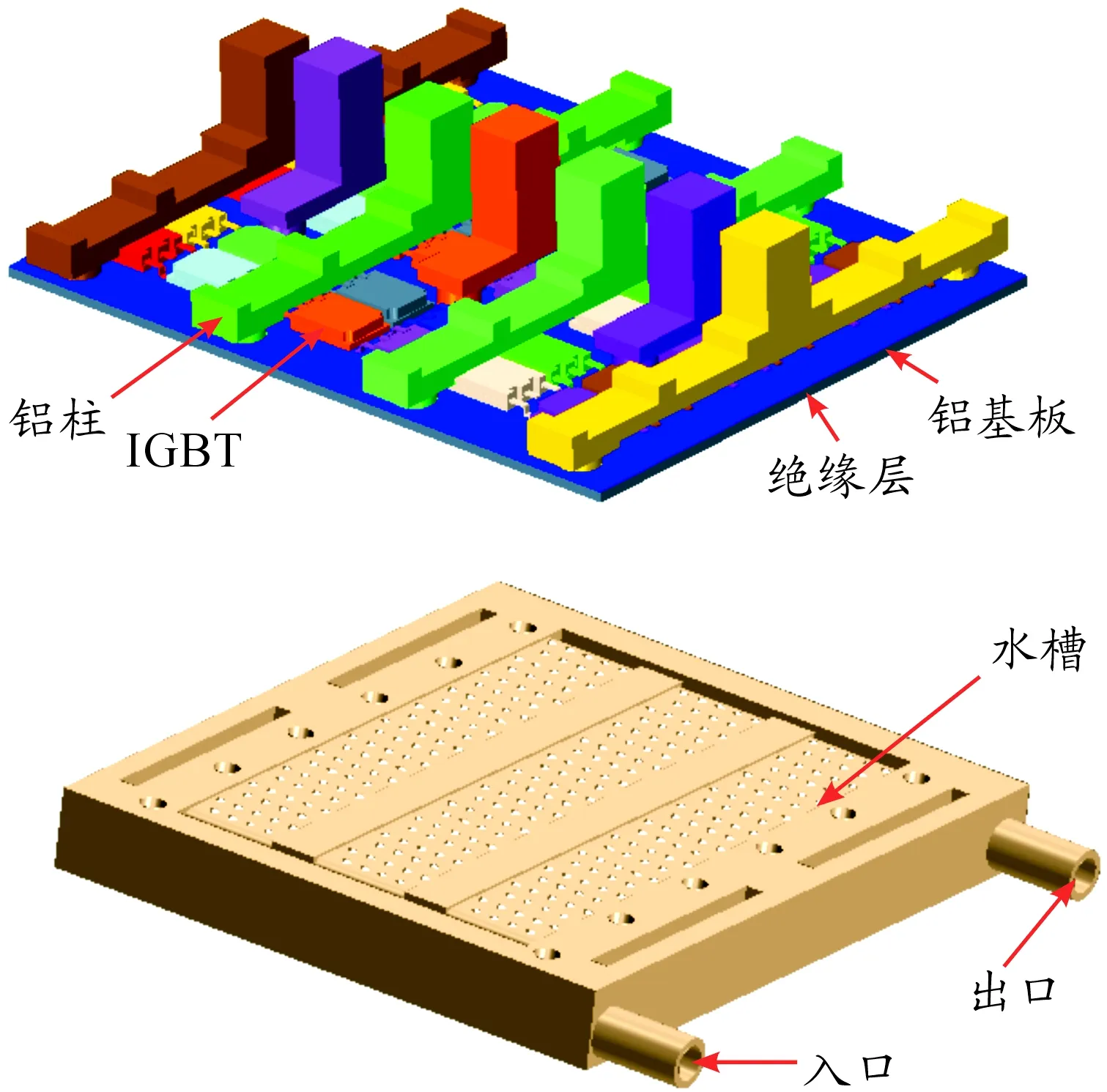

电机控制器的主要发热部件为IGBT模块,其结构布置如图1所示。在IGBT下方除了导热硅胶和铝基板外设置了1个1 mm深的冷却水槽,其下方为电容模块。冷却水槽直接和铝基板进行对流传热,而IGBT的热量是通过热传导将热量传递给导热硅胶再经铝基板被冷却介质带走。冷却水槽内加装有扰流块,其目的为:一是破坏固体表面的边界层,增加冷却液的湍动能以带走更多的热量;二是使水流更加均匀地分布以增加散热均匀性。根据传热学第二定律,在有温度差异时,热能会从温度高的地方自发地传递到温度低的地方[6]。传热方式分为3种:热传导、热对流、热辐射,其导热规律由傅里叶定律给出[7]。热传导表达式为

Q=-λΑdt/dx

(1)

式中: Q为热传导热流量; λ为材料导热系数; A为垂直于导热方向的截面积;dt/dx为温度t在x方向的变化率。冷却水道和铝基板之间的换热为对流换热,对流换热可用牛顿冷却公式表达:

Q=-αAΔt

(2)

式中:Q为对流换热量;α为对流换热系数;A为有效对流换热面积; Δt为固体表面与冷却液之间的温差。

图1 控制器内部结构分布

2 几何建模及网格划分

2.1 几何模型建立

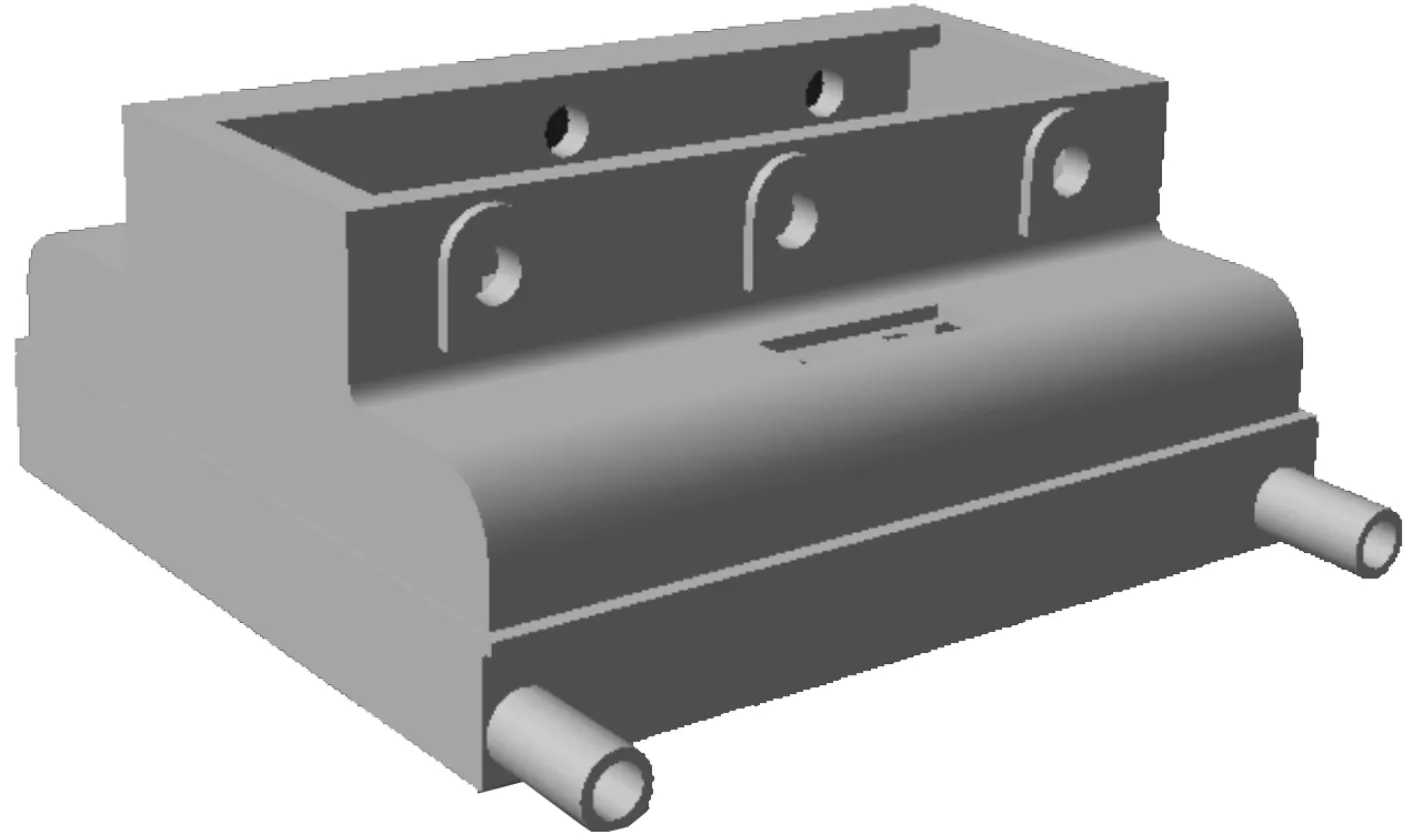

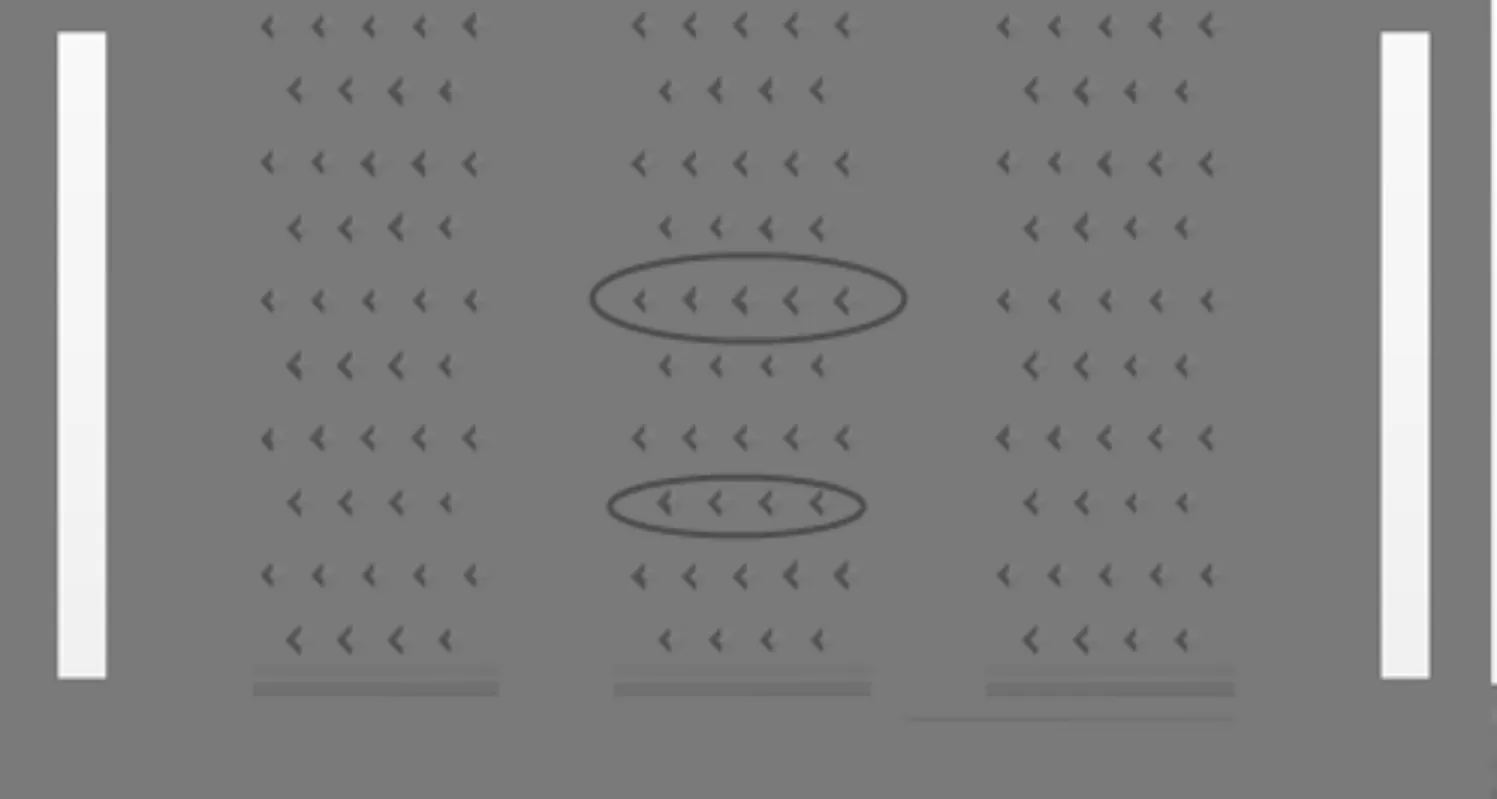

通过三维软件CATIA建立了本文所研究的模型,如图2所示。该控制器由水道、铝基板、绝缘层、IGBT、铝柱(正负极和三相线板)、外壳、底板等组成,绝缘层的厚度为0.4 mm。为防止水流直接冲击内流道造成能量损失,在入口处进行拔模减缓水流的冲击。水道内的扰流块由正方形、菱形、圆台、平铺4种方式组成,并按照4、5、4、5方式进行排列,如图3所示。

图2 几何模型

图3 扰流块排列方式

2.2 网格划分

由于该控制器模型尺寸较小,故在进行面网格操作时采用“三角形+四边形” 网格策略,使其更贴合以避免失真。控制器外壳网格尺寸设为8 mm,内部部件IGBT、铝基板及铝柱网格尺寸设为2 mm,绝缘层和扰流块网格尺寸为0.2 mm。体网格采用切割体网格策略,最终生成68.5万个面网格、48万个体网格。

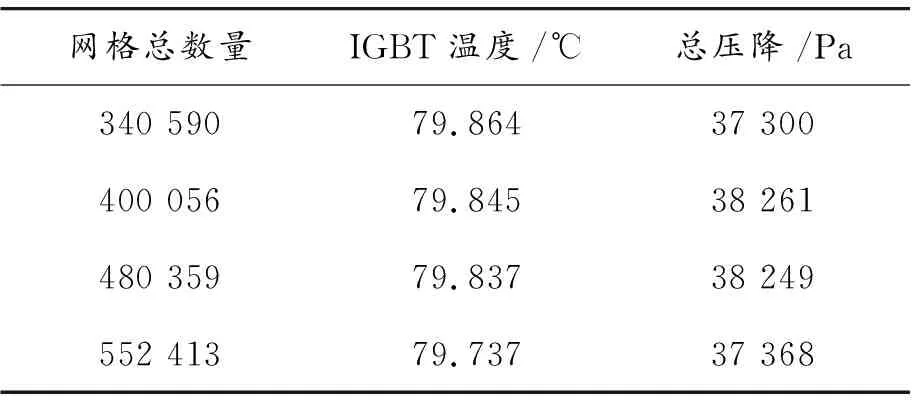

2.3 网格无关性验证

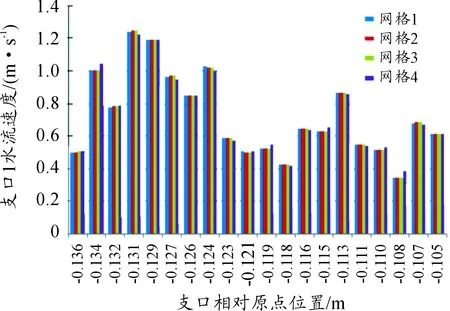

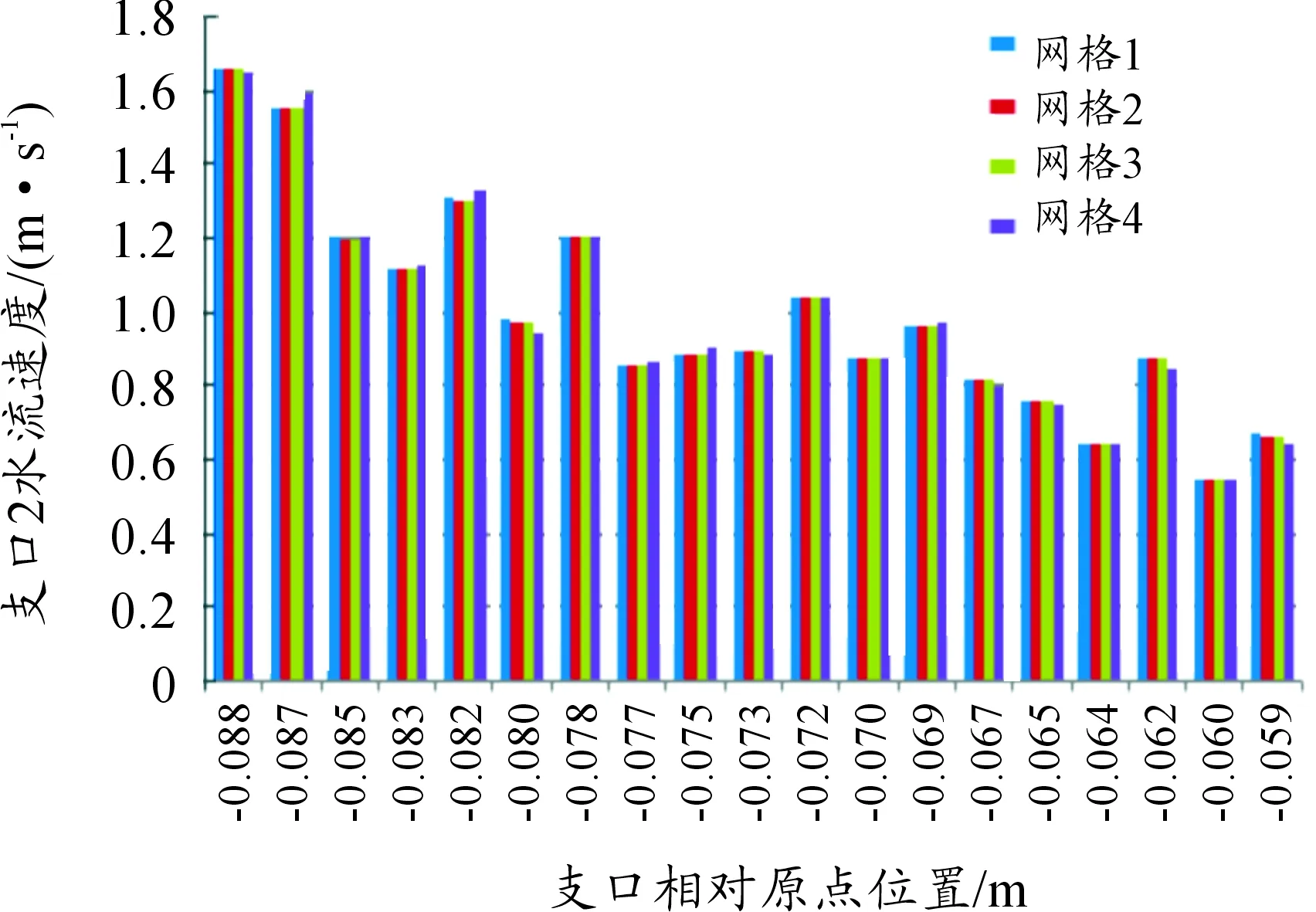

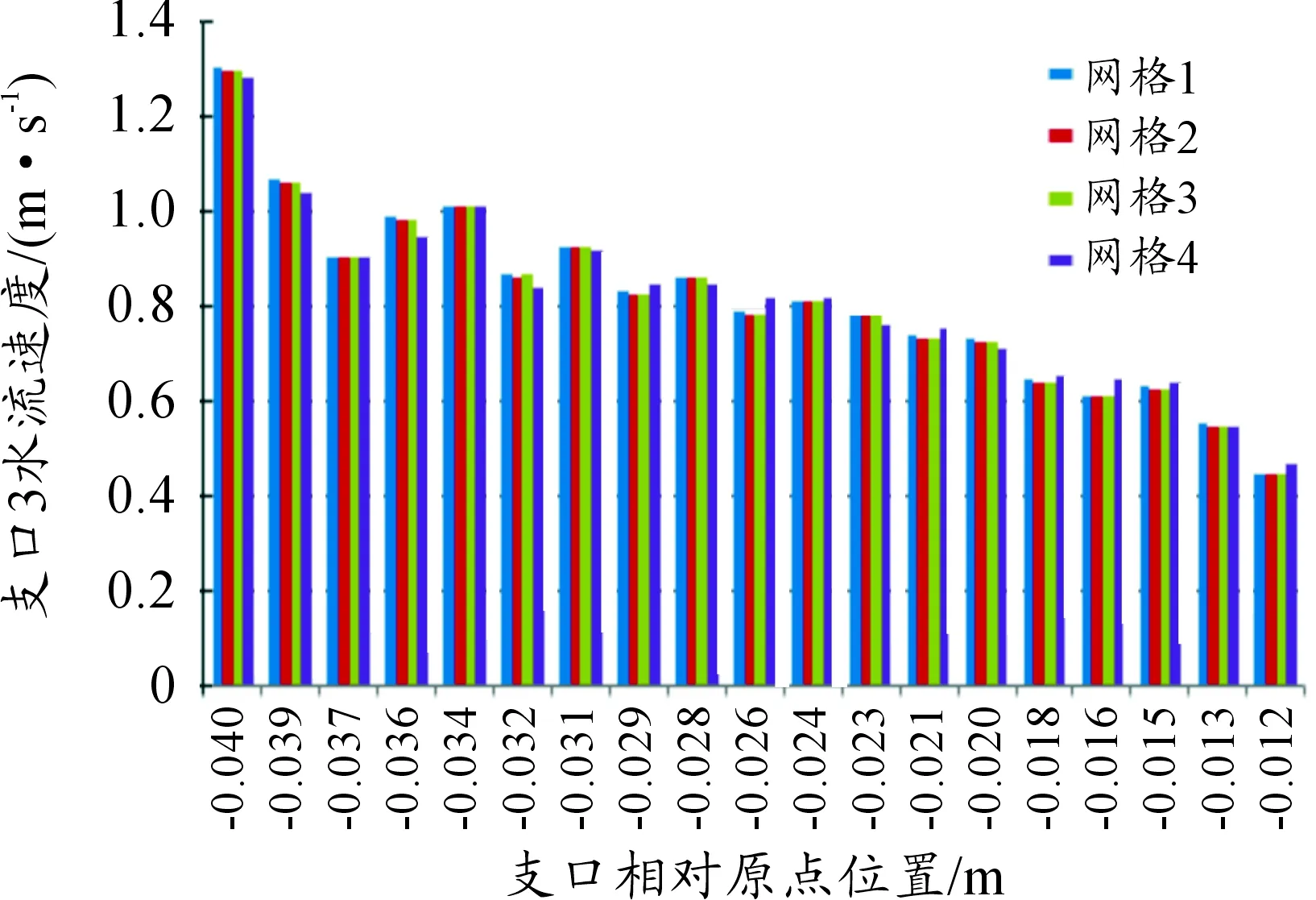

在稳态计算过程中为消除网格质量和数量对计算结果带来的误差,需进行网格无关性验证[8]。本文采用相同质量的4种不同网格尺寸对控制器进行仿真计算,结果如表1所示。随着网格数的增加,IGBT的温度差值最大为0.127 ℃,误差为0.15%,管道总压降最大差值为961 Pa,误差为2.51%。水道内各个支口的质量流量也是检验网格无关性的重要参数。如图4~6所示,通过不同网格尺寸计算出的支口速度幅值变化较小,且3个支道进口面积相同,最大误差为2.8%,三者最大误差都小于仿真允许误差5%,满足网格无关性要求。考虑仿真精度和计算时间成本,选取网格数为48万的网格进行计算。

表1 网格无关性验证

图4 水道A支口速度分布

图5 水道B支口速度分布

图6 水道C支口速度分布

3 数值计算及分析

3.1 边界条件及求解器设置

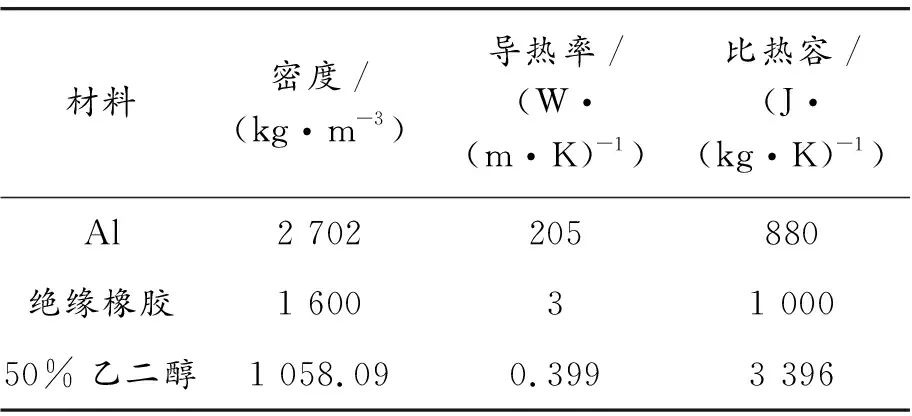

本研究选取稳态计算的数值模拟方法。IGBT单个热功率为53.5 W,共36个,冷却液采用50%乙二醇,绝缘层采用导热系数较高的绝缘橡胶,其余部件采用压铸铝,各部件材料属性见表2。初始温度为50 ℃,入口设置为质量流量进口,大小为0.176 kg/s;出口设置为压力出口,相对压力设置为0 Pa;流场的湍流模型选用可实现的k-ε湍流模型,流场求解器基于couple算法,开启能量方程和重力场。

表2 材料属性

3.2 仿真结果分析

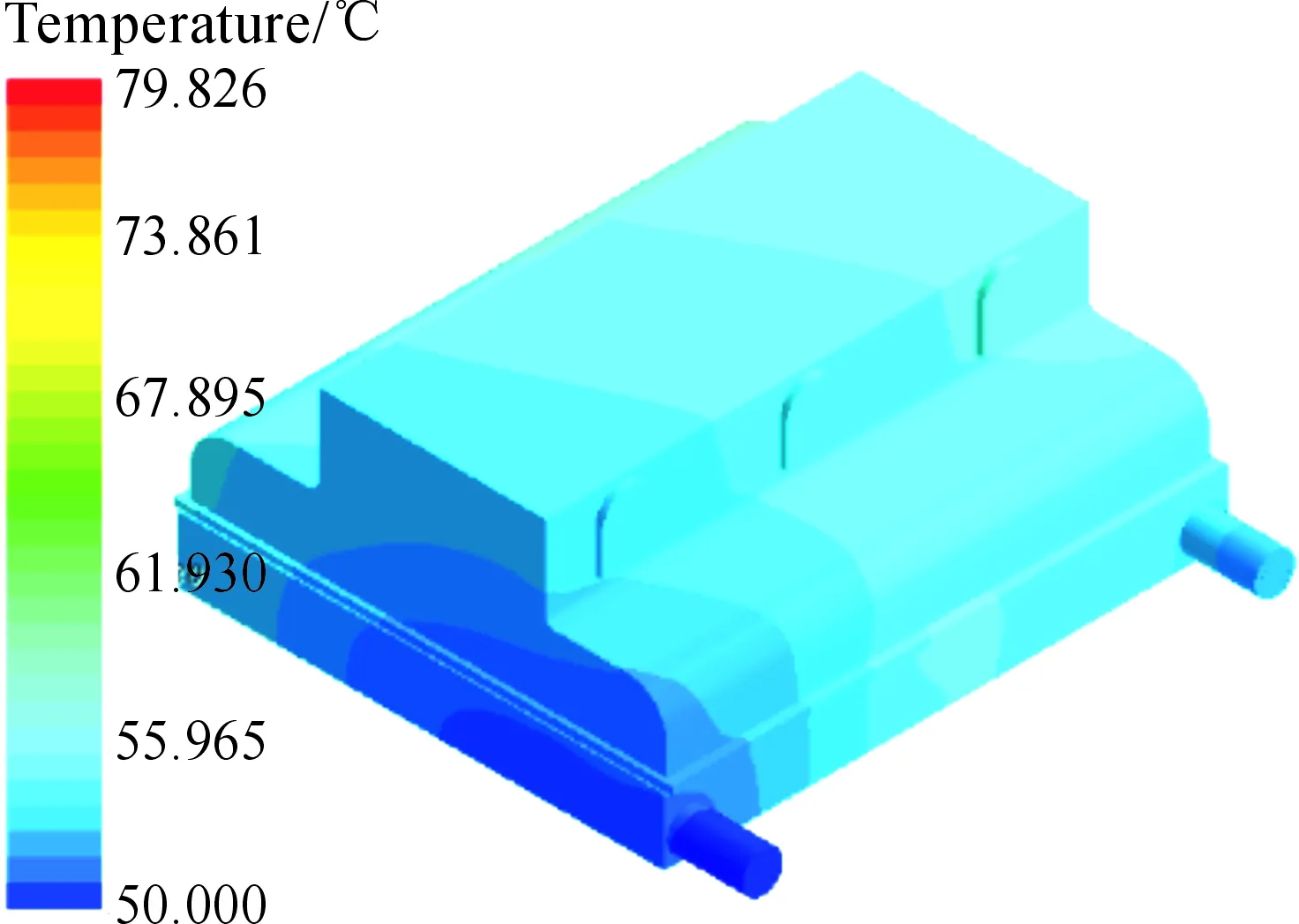

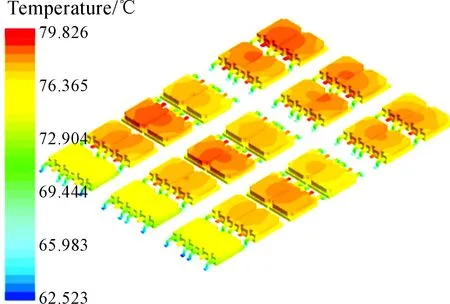

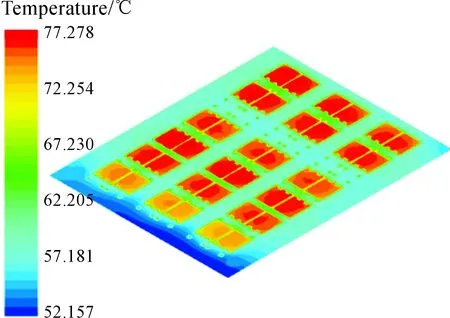

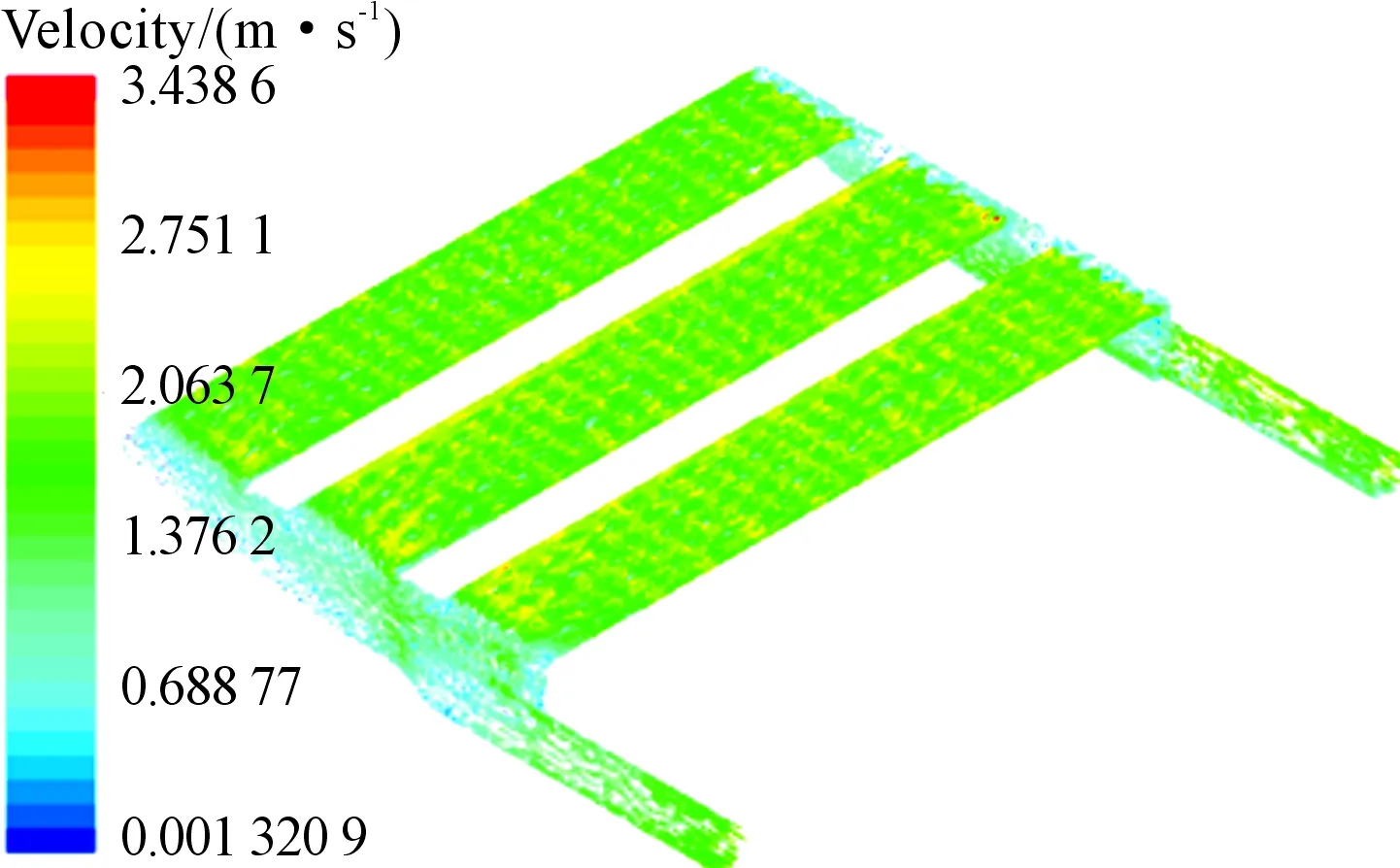

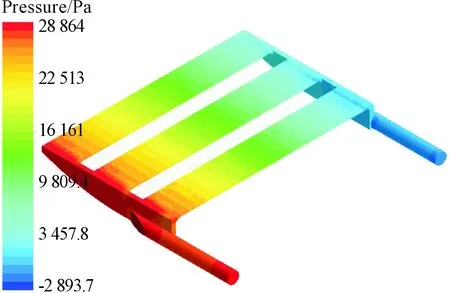

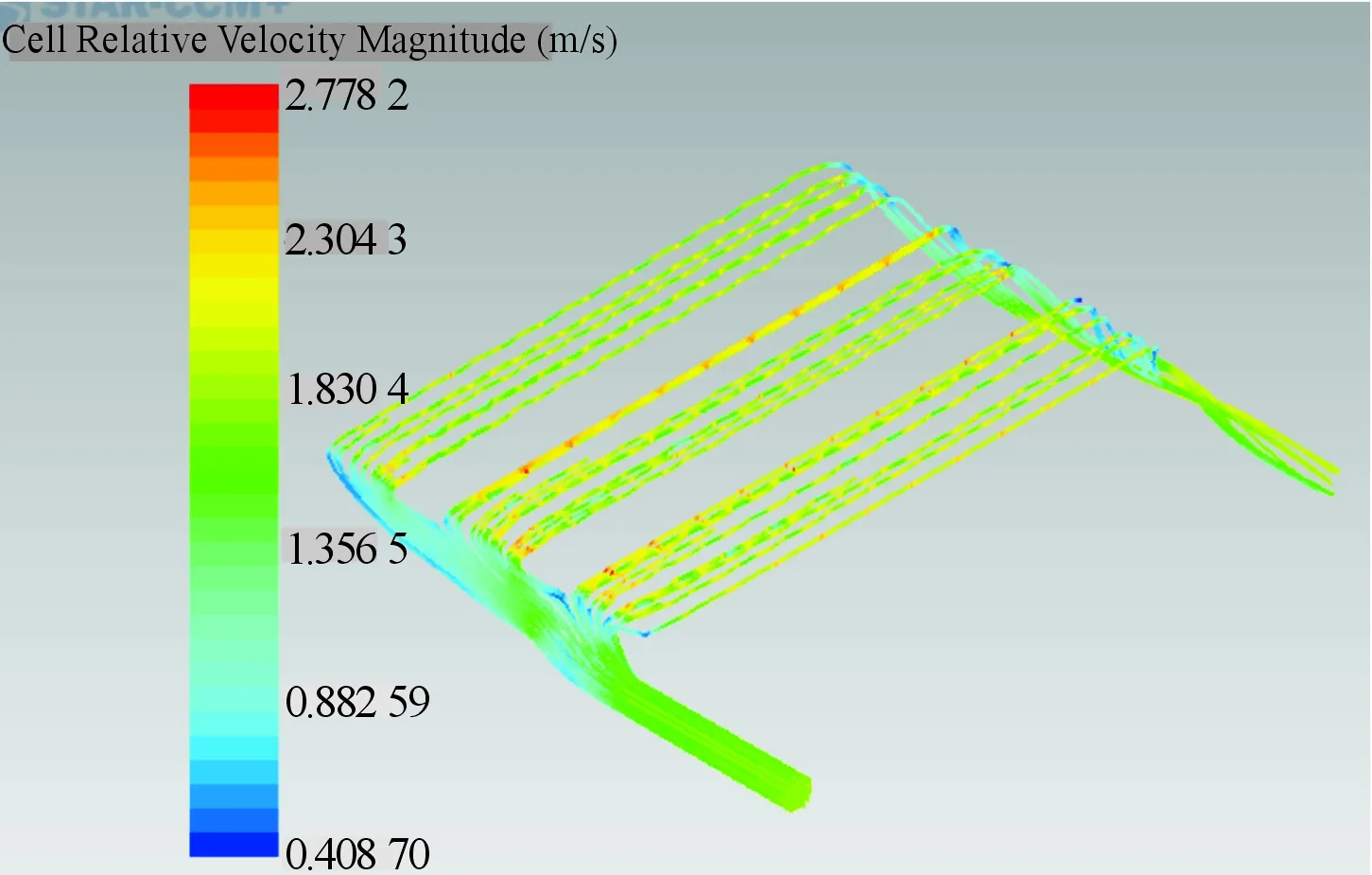

本次仿真模型选取高度为0.7 mm的正方形扰流块,通过Star-ccm+软件自带的后处理器,求得温度场和流场的分布情况。图7为整个控制器的温度场云图,从标尺可以看出最高温度为79.826 ℃,最大温升为29.826 ℃,温度分布梯度较为明显地沿y轴方向依次增大,出入口温度温差为2.8 ℃,最高温度出现在主要热源IGBT上。如图8所示,沿y轴第3排的IGBT平均温度高达78 ℃,主要由于其排列较为紧密导致温升变大,沿x负半轴方向温度依次升高是由于水道截面变小使得第3列IGBT的温度较高。绝缘层靠近出口处温度为52.357 ℃,接近初始温度,其最大温升为25 ℃,贴合IGBT处温度最高的情况,如图9所示。图10为速度矢量图,最大速度为3.47 m/s,出现在入口处。由于扰流块的作用使得流道内的水流产生局部加速,能带走更多的热量,并且3个支道的水流分布较为均匀,避免了功率器件局部过热的发生。流道压力呈顺压梯度分布,随着动能的变化压力损失逐渐变大,在支道出入口冷却液速度的变化是由于横截面的改变导致其压力波动较大,出入口处总压降为 30 759.7 Pa,如图11所示。从水道流线图12可看出:水流无断流产生,冷却液都能够顺利通过水道,冷却液在出口处呈螺旋状流出。这主要是由于势能的增加和液体冲击水道壁面造成流体改变方向发生旋转,便于冷却液流出水道。

图7 控制器温度云图

图8 IGBT温度云图

图9 绝缘层温度云图

图10 水道速度云图

图11 水道压力云图

图12 水道流线云图

从以上分析结果可知:IGBT的温度远低于其可容许的最大温限125 ℃,避免了热害的发生并保证充分热余量,水道的均匀性也较为理想,故此散热结构能较好地满足需求。

3.3 扰流块不同高度参数下控制器整体数值模拟结果

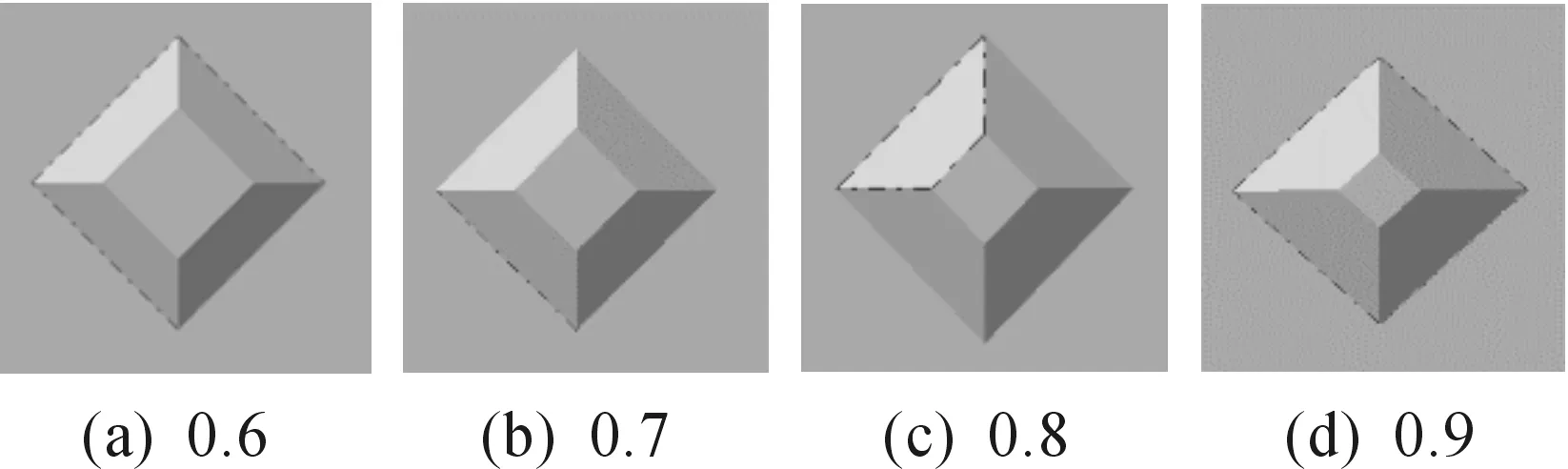

本文选用的扰流块最低高度是在满足现有工艺基础上制定的,水槽总高度为1 mm,扰流块最小高度为0.6 mm,在模型、扰流块、流量相同情况下,对不同高度的扰流块分别进行模拟仿真。扰流块模型高度如图13所示,仿真结果如表3所示。

图13 扰流块模型高度(mm)

表3 不同高度扰流块仿真结果

由表3数值模拟结果可知:随着扰流块高度增大,热源IGBT的最大温差为0.465 ℃,最大误差为0.58%。扰流块高度的增加使得可供冷却液流过的横截面积减小,但在相同流量下增强了冷却液流动的速度,提高了散热效率。随着扰流块高度的增加,控制器水道内的压降也急剧变大,最大压差为19 649.7 Pa,从满足散热性能和成本两方面考虑,扰流块的高度应选取0.7 mm最为合适。

3.4 不同扰流块参数下控制器整体仿真结果

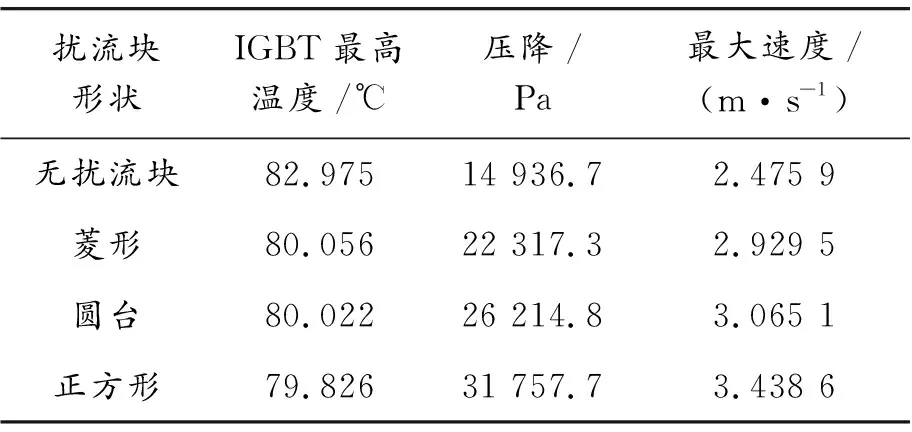

根据上述分析结果,选取0.7 mm作为扰流块的高度,建立了如图14所示的体积相同的扰流块模型,保证了冷却液所流过的横截面相同。将3种扰流块与无扰流块水道进行对比,仿真结果如表4所示。

图14 不同扰流块模型

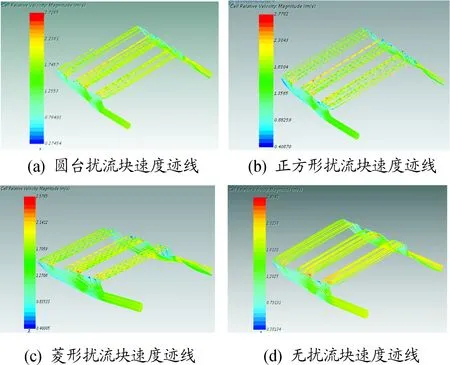

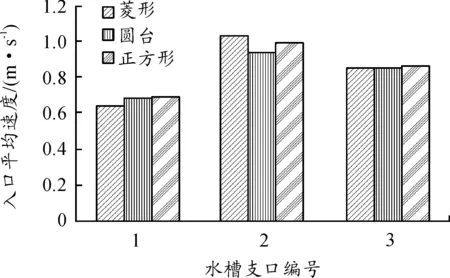

由表4可以分析得到:扰流块的形状对热源温度影响较小,最大温差为0.23 ℃,相对IGBT来说温差可忽略不计,但在未安装扰流块的水道中IGBT的温度最高达到82.975 ℃,最大温度误差为3.79%,说明水道中安装扰流块有利于控制器的散热。对比3种扰流块可以发现:菱形的压降最小,圆台次之,正方形扰流块的压降最大。这是由于菱形比圆台和正方形的迎水面都小,对水流的阻碍较小,使得压力损失变小。对比速度数据得出正方形扰流块的速度最大,其原因是迎水面的变大引起流体经过表面时发生分离得以加速。从速度迹线图15可看出:加装扰流块和未加装扰流块的水道水流流动趋势相同,但圆台扰流块在第3支道口处出现了断流,会影响散热效果,而未安装扰流块的水道水流速度较小且水道两侧的水流与中间相比流速更小,这样会引起IGBT局部温度过高。从图16对比3种扰流块对水流均匀性的影响发现:菱形扰流块的均匀性相对较差,正方形扰流块次之,圆台最好,但是圆台的断流会影响散热效果。总体分析来看:菱形扰流块在满足散热性能和工艺要求下能达到工程要求。

表4 不同扰流块数值模拟结果

图15 不同扰流块速度迹线

图16 不同扰流块平均流速

4 结论

1) 在保证网格质量相同的情况下,采用不同网格尺寸仿真结果变化较小,满足网格无关性小于5%的要求。

2) 在满足工艺要求的情况下,不同高度的扰流块对IGBT温度影响较小,但对速度和压降影响较为明显。

3) 扰流块加装与否对IGBT温度影响较大,但不同形状的扰流块对IGBT温度无明显影响。