深海压力环境模拟装置水压试验研究

赵洪洋

摘要:深海压力环境模拟装置是模拟水下作业设备在实际作业时水下的压力环境的实验系统。文章介绍了60 MPa压力环境模拟装置水压试验系统及试验技术,对该装置进行了75 MPa压力下的应力应变测算,试验结果表明,筒体球封头内壁平均应力210.7 MPa,筒体典型中段内壁周向应力273.8 MPa,外壁210.7 MPa,应力水平低于筒体材料的许用应力,说明该装置加工制造质量合格,性能安全可靠。

关键词:深海压力环境模拟装置;水压试验;应力应变

随着人类对于自然改造进程的加快,陆地上的非可再生资源愈来愈匮乏,如石油、天然气等资源的紧缺问题已经引起人们的重视,于是人们将目光转向海洋,对于海洋资源的开发显得愈加重要和紧迫。如今,濒临海洋的大多国家正在加大开发海洋资源的步伐,然而对海洋资源的开发较陆地资源开发更加困难,海洋资源开发需要进行大量的深水环境作业,如海底油气开采、海底管道及电缆的铺设以及海底水质等物质的采样等[1]。由于深海压力极高,水深每增加10 m,就相当于压力增加1个大气压,所以要完成深海作业的设备(如水下机器人、采样器)在投入使用前必须经过耐压测试。

深海作业设备在投入使用前,有必要对其进行不同压力下的耐压实验[2]。耐压实验是在实验室条件下模拟深海作业设备在实际作业时水下的压力环境,具有较高的可重复性和安全性,可降低设备的研制成本,还可获得完整的实验数据,以分析设备的使用性能并继续完善[3-4]。所以建造高精度、高可靠性和高动态响应的深海压力环境模拟装置,对于提高水下作业设备的性能具有重要的研究意义和使用价值,而深海压力环境模拟装置在投入使用前,须对其耐压能力、安全性和可靠性进行检测。本文以60 MPa的压力环境模拟装置为对象,对其进行水压实验研究,介绍了整个实验的流程和技术,通过对60 MPa压力环境模拟装置进行应力应变测算检测其耐压能力、安全性和可靠性。

1 60 MPa压力环境模拟装置

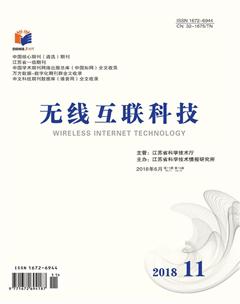

60 MPa压力环境模拟装置是浙江大学委托中国船舶重工集团公司第七?二研究所设计制造,可模拟6 000 m水深的压力环境,主要由筒体、筒盖、抗剪块组成,采用凹槽一抗剪块密封结构形式,密封材料为。型橡胶圈,设计最大工作压力为60 MPa。筒体由3段20MnMoNb合金钢锻件经锻造焊接而成,主体重320 t,立式布置,其结构及实物如图1所示;筒盖重54 t,抗剪块每个重2 t,共8个,由30Cr2Ni4MoV合金钢锻造而成。

该套装置承担着深海装备和耐压结构长时间在深水超高压条件下的耐压性能模拟实验任务,为我国在海洋工程领域的研究提供有力的技术支撑。在投入使用前,须对筒体进行安全性与可靠性检测,测试其在耐压安全系数1.25倍时75 MPa压力下的结构应力应变,检验其加工建造质量、密封性能、承力焊缝的致密性。

2 实验系统及实验技术

2.1 实验系统

60 MPa压力环境模拟装置水压实验系统除筒体、筒盖、抗剪块外,主要包括压力加卸载系统、抗剪块推拉液压系统,静态应变仪、压力表、压力传感器、应变片以及测量所需的计算机等。

2.1.1 压力加卸载系统

压力加卸载系统为麦格思维特(上海)流体工程有限公司设计制造,主要由阀门控制柜、空压机、高压泵站和电器操作柜以及连接管路等组成。压力加卸载系统用于对60 MPa压力环境模拟装置加卸压,使用介质为水,可实现手动加卸压及保压和自动加卸压及保压过程,其额定工作压力60 MPa、最高设计压力75 MPa、最大工作流量17.3L/min、加卸压速度0.1?0.6 MPa/min。

2.1.2 抗剪块推拉液压系统

抗剪块推拉液压系统由中国船舶重工集团公司第七○二研究所设计,无锡普斯通自动化设备有限公司制造,主要由液压缸组、驱动电机、蓄能器、加载电磁阀、系统压力变力变送器、系统调压阀、空气过滤器、压力表以及卸荷止回阀等组成。抗剪块推拉液压系統的活塞通过伸缩来实现对抗剪块在筒盖上面的推和拉过程,完成抗剪块向筒体凹槽内的装卸操作,液压系统工作压力为0?31.5 MPa,油泵型号为MCY2.5-14,驱动电机型号为Y112-4B35,液压系统使用介质为N46抗磨耐压油,油液正常工作温度范围为5?60 ℃,油液正常工作清洁度要求为NAS11级(NAS1638标准)。

2.1.3 仪器仪表

实验采用的应变传感器都为双向应变片,因筒体内壁测点的应变片要承受水压力,故选用抗水压能力好的应变片,其型号为KFW-5-120-D16,电阻值为及=(120.0±0.4)a灵敏系数为&(2.09±1.0)%;筒体外壁测点的应变片不需要承受水压力,故选用普通应变片,其型号为BA120-2ro(ll),电阻值为及=(120.3 ±0.3)a灵敏系数为尤 =(2.07±1.0)%。

实验采用的压力传感器型号为ZQ-Y4,应变测试仪主机及辅机型号分别为DCAM-70A,USB-70,实物如图2所示。

2.2 实验技术

由于筒体是压力环境模拟装置的承压设备,因此水压实验主要是通过测试筒体结构的应力应变,掌握其结构应力应变状态。

2.2.1 应变片测点布置

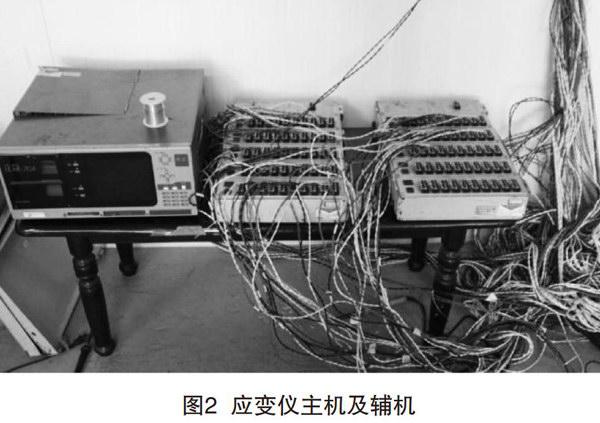

60 MPa压力环境模拟装置筒体为轴对称结构,应变片布置在如图3(a)(筒体俯视结构图)所示的两条母线上。筒体外壁布置15个应变片,其中在两条母线与两条焊缝交汇处的外壁4个位置各贴3个应变片,每个位置的3个应变片沿筒体轴线方向布置,间距为5 cm,中间应变片贴在焊缝正中位置,另在母线1上的筒体外壁中段位置贴1个应变片,两条母线上的筒体筒口凹槽对应的外壁位置各贴1个应变片。

筒体内壁布置25个应变片,在两条母线上的筒口凹槽内各贴3个应变片,筒口内壁各贴2个应变片,两条母线与筒体两条焊缝交汇处的内壁4个位置各贴3个应变片,在母线1上的筒体内壁中段位置贴1个应变片,在筒体轴线与筒体底部内壁交点处贴1个应变片,在筒体底部中心与其相近的焊缝之间的中间位置贴1个应变片,如图3(b)所示,图中A3—A32为筒体内部应变片编号,内部为筒盖和筒体构成的密封空间内,E3—E52位筒体外部应变片编号,奇数编号为筒体轴向方向,偶数编号为筒体周向方向。

实验中随着筒体内水压升高,温度也随之高,为避免因筒体内外温差对筒体结构应力应变测量的影响,应在筒体内外各加设一个温度补偿钢板,其材料与筒体相同,并在两个温度补偿钢板上各贴1个对应筒体内外壁型号的应变片,所以共采用了42个双向应变片。

2.2.2 应变片测点处理及粘贴

对应变片测点位置除锈和光滑处理,以保证应变片和筒体内外壁及温度补偿钢板紧密贴合,发生同步变形。使用酒精对处理后的测点清洗两遍,再用干净棉花擦干测点,在应变片上均匀涂抹496胶水,胶水不宜过多,以免风干较慢,用拇指将应变片贴在测点上,按压5?10 min,应变片的一个方向沿筒体轴线方向,另一个方向沿筒体周向方向布置,用铝箔纸将贴完的应变片覆盖,静止24 h,使胶水充分风干。

2.2.3 应变片的密封绝缘

筒体外壁的应变片密封绝缘处理是对其表面及接线处涂抹一层703胶水,24 h后,再涂抹一层703胶水,再静止24 h可达到较好效果。筒体内壁的应变片浸在水中,最大承压75 MPa,因此对筒体内壁应变片的密封绝缘处理十分重要,先将SB胶(固体软胶)黏附在应变片表面及接线处,用拇指按压,适当掌握按压力度,确保SB胶将应变片和接线处完全覆盖,然后在SB胶表面再涂抹一层730胶水,静止24 h后,再涂抹一层703胶水再静止24 h,使其达到密封绝效果。

应变片密封绝缘处理后,用万用表对每个应变片单向片上的两个接线之间的电阻进行测量,正常电阻为100?150 a如阻值超过这个范围,应在对应测点更换新的应变片。

2.2.4 加卸压程序

应变片安装完,连接60 MPa压力环境模拟装置的管路、导线、压力表和压力传感器,待筒体注满水,压力加卸载系统调试完毕,启动压力加卸载系统对筒体加压,加卸压过程为:0→10→20→30→40→50→60→70→75→70→60→50→40→30→20→10→0 MPa,加卸压速度为0.1?0.6 MPa/min,加压到75 MPa保压30 min,其余压力保压5 min,保压时,测量筒体内外壁应变片和温度补偿应变片应变值,观察压力表和压力传感器示数变化。

2.2.5 应力计算

在弹性范围内,结构双向应力状态下,由测量得到的主应变根据胡克定律计算结构应力。对于筒体内壁测点,由于水压较高,垂直于测点的第三主应力不能忽略,同时考虑到内壁应变片实际承压和温度补偿方法,筒体内壁测点的真实应力按公式(1)计算。

式中:E为弹性模量,v为泊松比,σx和σy为双向应变片两方向的应力,εAx,. εAy分别为双向应变片两方向的应变值,压力P取正值。而对非内壁测点,其弹性范围内的应力按广义胡克定律计算即可。应力计算时E取1.96X105 MPa,v取0.3。

3 实验结果及分析

60 MPa压力环境模拟装置筒体所布置的所有测点全部采集到数据,在75 MPa压力下,较高应力应变测点测试结果如图4所示。

由图4可见,除筒体结构高应力区外,大部分应变测点的压力一应变曲线基本都呈现较好的线性和回复性,说明这些测点的变形处在弹性变形阶段。随着内部水压的升高,筒体测点应变增大,筒体形变增大,当压力再度降低,测点应变减小,筒体形变减小直至形变消失。由图4(a)和(b)压力一应变曲线可见,当筒体内水压为75 MPa时,部分测点的应变值很大,并表现出非线性和残余应变,处在塑性变形阶段,随着筒体内水压下降,这些测点内部的应力并未完全得到释放,仍有残余应力。

由圖4(a)可见,凹槽圆弧处为设计高应力区,明显进入塑性,如果按此时测量的应变值代入胡克定律计算,圆弧处轴向最大拉应力达1 653.4MPa。由图4(b)可见,凹槽与剪(1)切块齿合区域存在很高的挤压应力,如果按此时测量的应变

值代入胡克定律计算,最大压应力-2 923.3MPa。热套外壁存在一定的弯曲应力,轴向弯曲应力为-95.2MPa。

应力结果表明,除筒体一些测点展现出应力集中现象,这是由于抗剪块与筒体凹槽处齿合所致,而筒体的球封头内壁平均应力210.7 MPa,筒体典型中段内壁周向应力273.8 MPa,外壁210.7 MPa,应力水平低于筒体材料的许用应力。说明筒体的加工制造质量合格。

4 结语

60 MPa压力环境模拟装置水压实验的最高压力为75 MPa保压30 min,在整个水压实验过程中,筒体结构密封性能保持良好。实验过程中,完成了筒体结构的应变和位移测试,布置应变片84片,筒体各测点均采集到数据,说明实验采用的方法有效。

对实验数据进行了整理和分析,并进行应力计算,结果表明,筒体球封头内壁平均应力210.7 MPa,筒体典型中段内壁周向应力273.8 MPa,外壁210.7 MPa,两条焊缝在两条母线上外壁相互对应点的应力结果较为吻合。实验结果表明,本次实验测试数据完整、有效,可为该套装置以及同类压力环境模拟装置的应力状态分析及安全可靠性评估提供参考。

[参考文献]

[1]李天.深海压力环境模拟试验装置及其恒压控制系统研究[D].哈尔滨:哈尔滨工程大学,2013.

[2]李维嘉,李绍安,罗兴桂.高精度压力筒试验系统[J].中国造船,2008(1):72-76 .

[3]苏永清,黄献龙,赵克定.国内电液负载仿真研究与发展现状[J].机床与液压,1999(2):17-18.

[4]陈祺.水下压力模拟装置电液伺服系统研究[D].武汉:华中科技大学,2008.