机床主轴智能磨削工艺软件的研究与开发*

葛智光, 邓朝晖, 刘 伟, 万林林, 彭克立, 吕黎曙

(1. 湖南科技大学 难加工材料高效精密加工湖南省重点实验室, 湖南 湘潭 411201) (2. 湖南科技大学 智能制造研究院, 湖南 湘潭 411201) (3. 湖大海捷(湖南)工程技术研究有限公司, 长沙 410013)

主轴是机床的核心部件之一,应用于几乎所有的旋转加工机床,包括磨床、车床、铣床、镗床、加工中心等等。主轴的质量直接决定了机床的工作精度,这就要求主轴要精度高、表面质量好、质量一致性好等[1]。但机床主轴具有转速高、受力大、容易磨损失效等特点,在其整个加工过程中,每一道工序都将影响主轴最后的质量。而磨削作为其终加工方法之一,是满足其高精度和高表面质量要求的重要手段[2]。

目前,主轴的磨削加工存在过于依赖操作人员经验、手工编制数控加工程序等问题[3-4],而制造企业对加工工艺效率和工件精度要求又高,因此研发带有工艺数据库和知识库,支持工艺优化决策的智能磨削工艺软件,实现自动化高效磨削成为必然趋势。

运用数据库及应用软件技术管理机械加工数据,在工业发达国家最先得以应用。如美国金属切削联合研究公司与美国空军材料实验室联合开发的金属切削数据库CUTDATA[5],德国切削数据情报中心的INFOS库[6],但美国CUTDATA和德国INFOS的磨削数据仅附加在通用切削数据库中,磨削数据较少。由于磨削加工过程具有复杂、不稳定等因素,而且磨削工艺参数庞杂,使得磨削数据库的开发技术难度较大。目前,国外专门用于磨削的数据库及工艺软件中,英国的IGAC和美国的GIGAS最具有代表性。IGAC全称为智能磨削辅助系统(Intelligent Grinding Assistant),包含专门的智能磨削数据库模块,磨削数据较为齐全[7];美国的广义智能磨削咨询系统(GIGAS)包含有丰富的磨削试验数据、模型、规则等,能适用于外圆磨削和平面磨削[8]。

国内工艺数据库及工艺软件的发展相对较晚。典型的单位和个人有:国内首个专门用于磨削的数据库及应用软件由郑州磨料磨具磨削研究所有限公司研发,其功能包含磨削工艺方案自动检索与匹配、磨削加工故障与缺陷的智能诊断等[9];中国机械科学研究院开发了包含有磨削工艺参数、磨料磨具、冷却液及磨削缺陷抑制方法等信息的机械设计与制造通用技术支持系统[10];陈修宇等对弧锥齿轮加工技术进行研究,开发了刀条数控磨削机床软件系统,实现了刀条的完全参数化加工[11];邓朝晖团队以凸轮轴为典型零件,开发的凸轮轴数控磨削工艺智能数据库及磨削工艺智能应用系统,高效地解决了凸轮轴加工的难题[12-14]。

但是,国内的上述研究存在不少问题。如现有的工艺软件多数都是独立存在的,智能化程度相对较低;决策效率与精度存在问题,且在与数控系统兼容性、机床集成加工匹配性等功能上没有形成突破;没有与工艺软件相配套的工艺知识库,实用性较差等等。基于此,我们采用实例推理、规则推理以及人工智能算法的集成推理技术,开发了机床主轴智能磨削工艺软件,并建立与之配套的数据库和知识库。开发的工艺软件能与机床数控系统相匹配,并与机床集成,对实际加工具有指导意义。

1 机床主轴智能磨削工艺软件体系结构

1.1 软件开发技术路线

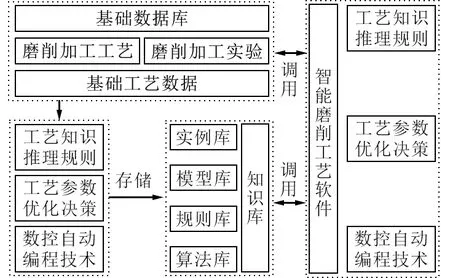

以Microsoft Visual Basic 6.0为开发平台,Microsoft SQL Server 2008为数据库管理工具,结合Visual Basic 6.0可视化的编程环境、SQL Server 2008强大的数据库管理功能以及它们之间良好的接口性能,通过ODBC通信协议以及ADO控件与后台的知识库、工艺基础数据库相连,开发了支持机床主轴加工工艺参数优化决策、数控自动编程等功能的工艺软件。图1所示为机床主轴智能磨削工艺软件开发的技术路线。

图1 机床主轴智能磨削工艺软件开发技术路线

1.2 软件的结构及功能

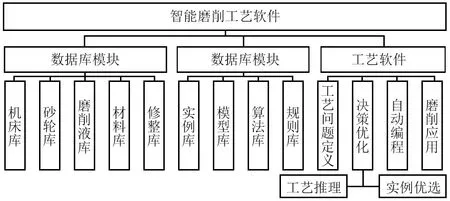

开发的软件包括6个模块:工艺问题定义、基础工艺数据库、知识库、决策优化、自动编程和磨削应用。基础数据库存储了机床、砂轮、材料、磨削液等大量数据信息;知识库存储了机床主轴智能磨削过程中所用到的工艺实例、模型、算法、规则以及图表;工艺决策优化模块能帮助操作人员推理出高效率、高精度的工艺方案;自动编程和磨削应用模块将软件推理的工艺信息传递给机床,指导机床加工,实现智能制造。该软件有完整的增、删、改、查功能及高稳定和高效率等特点,具有工业应用价值。图2所示为机床主轴智能磨削工艺软件的结构体系。

图2 机床主轴智能磨削工艺软件的结构体系

1.3 软件的工作流程

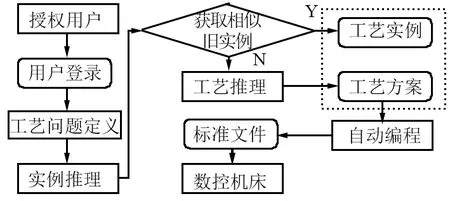

机床主轴智能磨削软件从工艺问题定义开始,以交互方式完成,结合工艺数据、工艺旧实例、工艺经验知识/规则以及人工智能算法对新的工艺问题进行求解,得到一个工艺解决方案;并对新工艺方案进行自动编程,以指导实际加工。

软件工作流程如图3所示:(1)用户通过授权后,通过登录界面进入软件主界面;(2)定义加工要求;(3)进入实例优选模块获取与新工艺问题相似的旧实例;(4)如果没有满足加工要求的相似旧实例则进入工艺推理模块,利用编写的算法程序推理工艺参数;(5)结合决策优化模块推理出的工艺方案,新工艺问题所定义的信息以及数控系统的信息,自动编程模块编译出带有工艺方案的标准文件传递给数控机床,然后进行加工。

图3 软件工作流程图

2 机床主轴智能磨削工艺软件主要模块

2.1 工艺问题定义

工艺问题定义是针对一个工艺问题的具体描述进行“填空”,完成对一个工艺问题的完整描述,从而建立起工艺问题模型的实例。

工艺问题定义模块用来规范化的定义待解决的磨削工艺问题,用户通过该模块输入必要的基本工艺要素信息,如待加工主轴的基本物理特性、加工质量要求、材质种类、基本几何要素等信息。用户输入完成基本原始要素信息后,该模块将生成一个规范化的标准工艺问题定义文件,提供给软件内的其他模块调用。该模块用于待求解工艺问题的输入、修改等实际操作,处理完毕之后定义为一个新的工艺问题,再交给后续模块做工艺求解处理。

工艺问题定义模块涉及的主要技术要领是如何准确、全面、简洁地表达主轴工艺问题信息。该模块采用框架表示法来表达主轴的工艺问题信息。图4所示为机床主轴智能磨削工艺问题定义模块界面。

2.2 决策优化模块

决策优化模块中包含有实例优选与工艺推理2个子模块。磨削加工工艺问题定义完成后,软件将首先启动决策优化模块下的磨削工艺实例优选子模块。

磨削工艺实例优选子模块使用CRITIC法进行计算,获得机床主轴磨削加工的特征属性客观权重大小,并使用层次分析法计算主观特征属性权重,最后综合主、客观权重,使用线性加权原理,组合赋权后得到最终的特征属性权重大小。计算得到特征属性权重后,再利用实例推理模型进行实例检索、重用、修改、评价,匹配与目前工艺问题最相似的实例,并且可通过智能判别来实现工艺实例的自动扩充与回收。图5所示为磨削工艺实例优选模块界面。

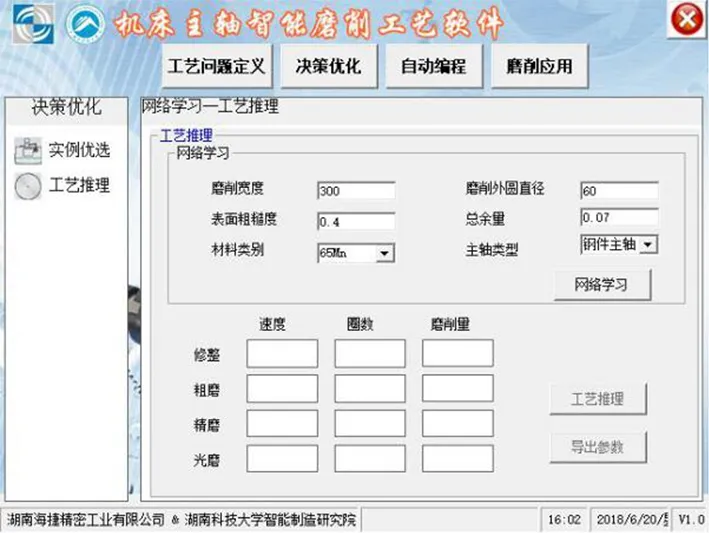

若实例库中实例与该工艺问题的综合评价因子过低,没有达到设定阈值时,实例优选子模块将无法推理出令操作人员满意的工艺实例集,软件将会自动进入磨削工艺智能推理子模块。磨削工艺智能推理子模块包含2种推理模型:即遗传-神经网络模型和基于规则的推理模型,分别用来智能推理主轴磨削工艺方案中的不同工艺参数。例如:主轴磨削余量、无火花磨削圈数、基圆转速等参数采用遗传-神经网络模型的非线性映射推理所得;磨削液类型、砂轮修整方式、砂轮类型等参数,则采用规则推理模型来选择。最后两部分推理所得的磨削工艺参数相结合得到一个完整的工艺方案。图6所示为磨削工艺智能推理模块界面。

图6 磨削工艺智能推理模块

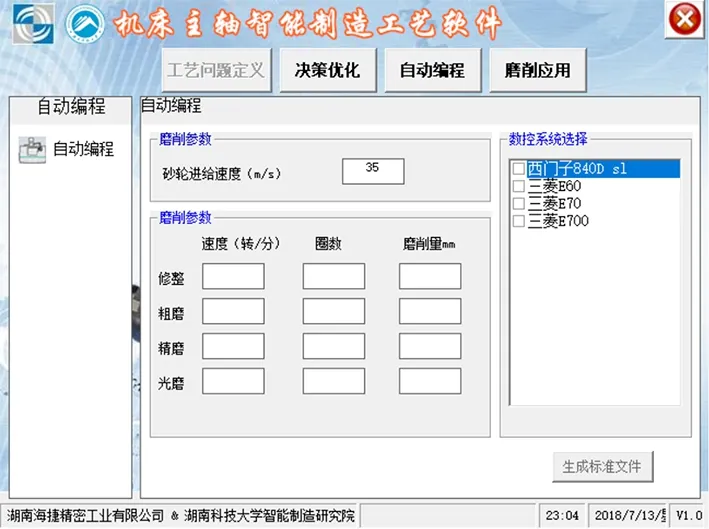

2.3 自动编程模块

自动编程模块基于主轴的几何尺寸等参数,通过计算得到砂轮的运动轨迹。根据决策优化模块得到的工艺参数,将砂轮运动轨迹转化成相应机床轴的运动,并结合所选的机床数控系统的信息,进行自动编程,编译出带有工艺方案的标准文件传递给数控机床。图7所示为机床主轴智能磨削工艺软件自动编程模块界面。

图7 机床主轴智能磨削工艺软件自动编程模块

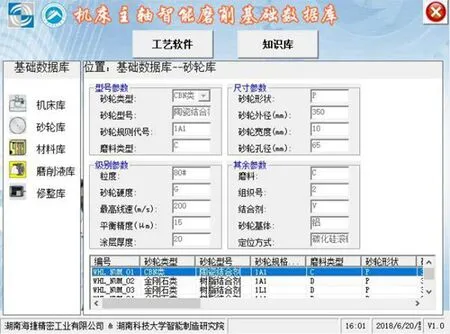

2.4 基础数据库模块

基于机床主轴零件的工艺问题信息模型,研究并设计符合工艺问题处理要求的工艺数据库的库结构及具体的工艺数据结构。以机床主轴的基础工艺加工过程和设备为研究对象,提出不同的生产状况和条件下的工艺数据采集方案和量化方法,获取基础工艺综合数据清单,建立机床库、砂轮库、磨削液库、材质库等基础数据库。

截至目前,机床主轴基础数据库中机床库底层数据13条,砂轮库20条,材料库158条,磨削液库6条,修整库7条,共205条。图8所示为机床主轴智能磨削基础数据库模块界面。

图8 机床主轴智能磨削基础数据库模块

2.5 知识库模块

在工艺实例和工艺基础数据的基础上,建立专家知识库模型,研究其库结构及数据结构,建立相应的规则库和关联度分析模型。结合实例库和规则库,建立整个工艺路线上的典型工艺专家知识库模块,研究专家知识库的管理技术,解决工艺实例及知识重用等问题。

知识库模块用于机床主轴智能磨削知识信息存储以及演示。知识库模块中包括4个子模块:实例库、模型库、算法库、规则库。分别存储了机床主轴智能磨削过程中所用到的实例、模型、算法、规则和相关图表。图9所示为机床主轴智能磨削工艺知识库模块界面。

图9 机床主轴智能磨削工艺知识库模块

3 软件应用实践

以机床主轴磨削加工过程为研究对象,成功开发了机床主轴智能磨削工艺软件,集成了机床主轴的工艺经验和工艺信息的知识规范化描述方法、工艺参数优化与工艺实例优选、自动编程等技术。

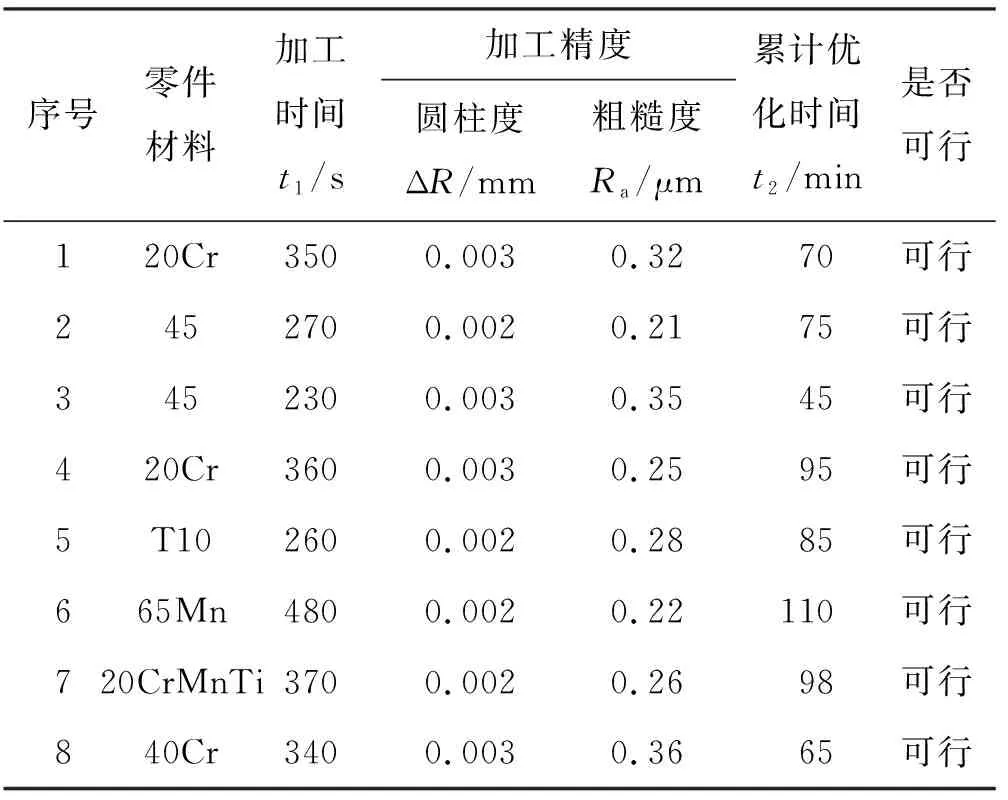

开发的机床主轴智能磨削工艺软件在湖南海捷精密工业有限公司生产的MKG1320超高速外圆磨床上成功试运行,与该型机床配套使用效果良好。累计加工不同种类和不同结构的主轴产品50种,其中48种产品的工艺参数决策满足加工要求。部分加工结果如表1所示。

表1 主轴磨削加工结果表

主轴磨削加工结果中决策正确率达到96%,工艺决策时间由原来的3~4 h,缩短到1~2 h,缩短约50%的决策时间。实践结果表明:开发的机床主轴智能磨削工艺软件,能显著提高主轴磨削工艺方案的决策正确率,减少工艺方案的决策时间,提高加工效率。图10所示为机床主轴智能磨削工艺软件与数控磨床集成匹配图。

图10 机床主轴智能磨削工艺软件与数控磨床集成

4 结论

以机床主轴磨削加工过程为研究对象,将实例推理与规则推理以及人工智能算法推理相结合的混合推理机制,用于主轴磨削工艺方案的自动选择,确定了工艺实例的规范化描述,建立相应的智能推理模型,建立了主轴磨削加工相配套的工艺专家知识库及基础数据库。用Visual Basic 6.0软件设计前台操作界面,SQL Server 2008软件设计后台数据库,开发了机床主轴智能磨削的工艺软件,实现工艺方案的智能推理,并将工艺软件与主轴数控磨床的集成调用结合,指导生产实践。通过在主轴数控磨床上的应用,证明所研发的主轴智能磨削工艺软件,决策正确率达到96%,工艺决策时间缩短约50%,可以有效提高主轴的加工效率。