聚酯熔体齿轮泵的优化改造

林文和

(福建联冠建设有限公司,福建漳州363000)

0 引言

化纤聚酯生产一般是用乙二醇跟对苯二甲酸进行酯化反应及缩聚反应,生成聚对苯二甲酸乙二醇脂,就是我们常说的PET,平均聚合度约为106,特性黏度比较高,我公司产品作为纺织用的熔体特性黏度达到0.68左右,瓶级切片能达到1.0以上,所以熔体输送需要比较高的温度跟压力,温度一般在292℃左右,终缩釜后输送压力要求能达到10 MPa左右,对输送设备要求比较高,一般使用熔体齿轮泵。原生产线使用的齿轮泵在检修中常发现轴承支撑处轴有磨损现象,怀疑是自润滑系统有缺陷,导致润滑膜被破坏产生干磨现象。而且,应市场需求,公司高层决定提高产量,为降低成本,在原有生产线上做局部改造以达提产目的,本聚合生长线主要输送设备为齿轮泵,也是单线产量提升的瓶颈,决定对齿轮泵进行优化改造。为减少投资成本,减轻改造施工工作量,拟保留原有泵体,通过消除自润滑沟槽的死角,加大并优化改造润滑通道,选用较大的齿轮模数、增加齿轮宽度、改变齿形等方法来达到增产并消除缺陷的目的。

1 熔体齿轮泵的结构及工作原理

熔体齿轮泵由泵壳、前后端盖、齿轮轴、滑动轴承和轴封等构成,属于正位移泵,工作时依靠主、从动齿轮的相互啮合形成的工作容积变化来输送熔体。工作容积由泵体、齿轮的齿槽及具有侧板功能的轴承构成。当齿轮旋转时,熔体即进入吸入腔两齿轮的齿槽中,随着齿轮转动,熔体从两侧被带入排出腔,齿轮再度啮合,使齿槽中的熔体被挤出排出腔,压送到出口管道。只要泵轴转动,齿轮就向出口侧压送熔体,因此泵出口可达到很高的压力(图1)。

图1 熔体齿轮泵的结构及工作原理

高黏度齿轮泵的齿轮常见的有直齿、斜齿、螺旋齿、人字齿,齿廓主要有渐开线和圆弧型式。通常小型齿轮泵多采用渐开线直齿轮,高温齿轮泵常采用变位齿轮,输送高黏度、高压聚合物熔体的熔体泵多采用渐开线齿轮。齿轮与轴制成一体,其刚性及可靠性高于齿轮与轴单独制造的齿轮泵。国外低压齿轮泵的齿轮常采用方形结构,即齿轮的齿宽等于齿顶圆直径。我公司原齿轮泵采用渐开线直齿轮,改造时采用渐开线斜齿轮,与直齿轮相比,斜齿轮啮合的重合度增加,啮合时能对物料进行连续、平稳的挤压,减小压力的波动,同时由于其旋转时的自洁作用,可以保持齿根的清洁,避免物料的沉积及降解,但工作时会产生轴向力,影响轴承的使用寿命,也会加剧齿侧间隙内熔体的剪切,因此螺旋角也不能太大,本次改造螺旋角取用16°。另一方面,斜齿轮输出时的脉动压力比直齿轮低,直齿轮的脉冲压力是输出压力的1%~1.5%,而斜齿轮的脉冲压力是输出压力的0.5%~1%。因此,对于压力脉冲明显的大规格熔体齿轮泵来说,用斜齿齿轮泵比较适宜。

2 熔体泵流量提高

2.1 采用较高的齿轮模数提高流量

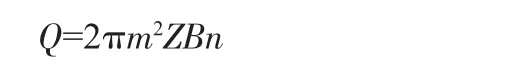

熔体齿轮泵的近似流量公式为:

式中,m为模数;Z为齿数;B为齿宽;n为转速。

当熔体齿轮泵的体积一定时,增大模数对流量的贡献比增大齿数要大,因此熔体齿轮泵一般采取较大模数(1.5~4.5)。熔体齿轮泵输送聚合物熔体的过程中,齿轮是一对一对相互啮合的,因此其瞬间流量是脉动的。脉动程度取决于齿轮的弹性模量和轮齿的多少,齿数越少,齿间越深,脉动越大。为减少脉动,可增加齿数,通常齿轮都多于16齿,这也符合避免轮齿根切的原则。本次改造适当减少齿数,增大齿轮模数,由生产制造厂家通过模拟跟实验,验证相同转速的情况下的流量变化及流量脉动对生产的影响,验证结果合乎预期,流量增加能满足提产要求,流量脉动变化很小,对生产不会造成影响,模数增加齿轮的强度也会提高。改造后也确实达到了预期的提高流量、增加产量的效果,设备运行安全、平稳。

2.2 增加齿轮宽度提高流量

按上面的近似流量公式,在其他参数不变的情况下,流量与齿宽成正比,因此增加齿宽能提高流量,达到提高产量的目的。本次改造,齿轮轴的齿宽对称各增加15 mm,齿宽总共增加30 mm,对增加流量也有了一定的贡献。但齿宽增加意味着轴承有效支撑长度相应减少,根据轴承承载能力公式及载荷进行了核算,能满足安全使用要求。由于熔体温度跟黏度基本稳定,泵的转速跟泵的进出口压力也基本稳定,所以自润滑膜的压力场也相对稳定,故轴承的承载能力可用公式来核算:

式中,ζ为载荷系数;l为轴承有效长度;d为轴的直径;ω为轴的转速;μ为熔体黏度;ψ为相对间隙,ψ=2Δ/d。

将预设定的各参数代进公式,依数据确定出ζ并查出偏心率,就可算出最小油膜厚度值,验证是否合格。与厂家确定好改造参数后由厂家通过计算与原设计数据进行比较,都能满足安全、稳定使用的要求。对齿轮轴的扰度也进行了重新核算,以防变形咬合卡死,通过核算与比较,都能满足使用条件。设计核算问题本文不再深入探讨。还有,因为齿宽的改变,齿轮泵进出口的口模也需进行修磨,扩大进出口,以防因进口熔体来不及填满齿轮沟槽而导致气蚀等。

改造后按改变模数跟改变模数及齿宽生产相应的齿轮轴配件(齿数:18),并依次装于实际生产线上相同位置相同设备上进行验证,用相同生产条件进行验证与测试(温度:285℃,出口压力:10 MPa),利用原有生产线上的熔体流量计及压力传感器进行测量并记录,结果如表1所示。

表1 齿轮泵改造测试结果

3 改变齿轮的结构型式

在前期生产运行中,遇到有雷电等恶劣天气或其他容易导致电源线路电压不稳定的因素,齿轮泵时常会跳停,盘车也无法重新启动时会给公司造成很大的经济损失,怀疑跟齿轮泵运行过程中的压力脉动有关系。决定把原来的渐开线直齿轮改为斜齿轮,以改善设备运行中的压力脉动。斜齿轮自洁能力强,熔体在熔体齿轮泵内的停留时间短,不易产生降解。最重要的是,斜齿输出时的脉动压力比直齿低,直齿的脉冲压力是输出压力的1%~1.5%,而斜齿的脉冲压力是输出压力的0.5%~1%。因此,对于压力脉冲明显的大规格熔体齿轮泵来说,用斜齿齿轮泵比较适宜。

4 调整泄漏量

生产过程中,设备严格按照升温保温曲线进行开机及盘车检查,未发现异常就正常投入生产。熔体齿轮泵泵壳跟两端端盖都是带夹套的,用导热油对腔内的熔体进行加热保温(图2)。

通过循环冷却水进行温度调整,生产初期循环水量比较小,泄漏物的量会比较多,通过慢慢调整加大水量,并观察其颜色与颗粒大小,通过多天收集泄漏物并称重、观察与调整,调节好循环冷却水流量,最终把泄漏量控制在每天200 g左右,呈黄色颗粒状(图3)。

图2 导热油管路

图3 泄漏物

5 结语

通过1998—1999年间的优化与改造,翔鹭化纤聚合车间终缩熔体齿轮泵在生产运行中一直保持稳定,振动及声响都在正常范围内。改造至今将近20年,再没出现齿轮泵异常跳停的情况,大修时检查齿轮轴跟轴承等表面时也未发现明显的磨损,经历了3次大修都使用正常,为公司节省了不菲的配件费用。这次的改造与优化是比较成功的,达到了预期的效果。