开孔Ni-Cr-Fe泡沫合金制备及高温力学性能

庞 秋,胡志力,孙东立

开孔Ni-Cr-Fe泡沫合金制备及高温力学性能

庞 秋1, 2,胡志力2,孙东立3

(1. 武汉东湖学院,机电工程学院,武汉 430212;2. 武汉理工大学,现代汽车零部件技术湖北省重点实验室,武汉 430070;3. 哈尔滨工业大学,材料科学与工程学院,哈尔滨 150001)

为了满足航空航天领域对高熔点开孔泡沫金属的迫切需求,针对现有开孔泡沫金属熔点低、强度和抗氧化性能差,以及孔隙率低、孔径结构分布不均匀等难题,以三维网状开孔泡沫Ni为基体,采用固体粉末包埋结合高温固相扩散工艺,制备出一种孔隙率达到95%三维网状开孔Ni-Cr-Fe泡沫合金。利用扫描电镜(SEM/EDS)对开孔Ni-Cr-Fe泡沫合金化前后的组织形貌和元素扩散进行分析,进一步了解扩散过程中Ni-Cr-Fe骨架形成与元素扩散之间的规律,并且对合金化后泡沫合金的微观形貌及结构进行表征。同时,研究了800 ℃和1000 ℃条件下开孔Ni-Cr-Fe泡沫合金的准静态压缩性能和能量吸收性能。结果表明:随着高温固相扩散时间的延长,网丝骨架中Cr、Fe、Ni元素浓度梯度明显平缓,(1200 ℃, 48 h)均匀化热处理后,网丝骨架中Cr、Fe、Ni 3种元素发生了充分的互扩散,达到合金成分均匀化。并且,开孔Ni-Cr-Fe泡沫合金保持着初始泡沫Ni基体的三维网状及骨架中空结构。同时,高温压缩时开孔Ni-Cr-Fe泡沫合金具有典型韧性金属泡沫的变形特性,其压缩强度随着泡沫合金中Cr、Fe含量的增加而明显增大,而能量吸收性能表现出先增加后降低的趋势。

开孔泡沫金属;固体粉末包埋工艺;高温固相扩散工艺;合金化;力学性能

泡沫金属是当前材料科学中发展较为迅速的一种新型结构材料。由于泡沫金属材料是由金属基体骨架连续相和气孔分散相或连续相组成的两相复合材料,它的性质会受到金属基体、气孔率、气孔结构及制备工艺等的影响[1−3]。与传统的实体材料相比,泡沫金属拥有高的比强度、比刚度,以及较大的比表面积等优良性能;同时,泡沫金属具有较好的金属特性[4−6]。近几年,随着现代航空航天技术的飞速发展,赋予航空飞机和航天飞行器更强的飞行能力。高熔点泡沫金属在高超飞行器,航天飞机上的应用不断扩大,如金属热防护系统以及发动机、燃烧室等高温环境下的隔热和防护。三维网状开孔Ni-Cr-Fe泡沫合金作为高温镍基合金材料的一种,通常应用于800~1000 ℃高温环境,如金属热防护系统以及发动机、燃烧室等高温环境下的隔热和防护[7−8]。

然而,通过传统粉末冶金工艺制备高熔点开孔泡沫金属,由于金属基体熔点较高,容易导致泡沫金属孔隙率低、孔结构分布不均匀。目前,三维网状的开孔泡沫金属制备主要采用渗流铸造法、电沉积法和气相沉积法。例如:FIEDLER等[9]利用渗流铸造法制备泡沫时,泡沫金属的孔径大小分布不均匀,孔尺寸仅局限为2~10 mm;陈劲松[10]采用电解液喷射沉积法制备了不同孔隙率的泡沫镍,研究表明:70%孔隙率泡沫镍的塑性平台的高度较低,其强度也较差;QUEHEILLALT等[11]采用气相沉积法可使开孔Inconel合金蒸发沉积到开孔聚合物泡沫板上,但是,由于基底材料(聚氨酯泡沫)复杂的网状结构,容易产生较薄的沉积层且厚度不均匀、成本较高。因此,采用渗流铸造、电沉积方法和气相沉积法制备孔隙分布均匀的三维网状开孔泡沫合金存在较多困难。

目前,固体粉末包埋工艺已经成功应用于许多耐腐蚀的不锈钢、钛基合金和镍基合金工件的制造。例如:KARIMI ZARCHI等[12]在950~1100 ℃下纯钛NaF活化包埋渗铝进行研究,对样品上的渗铝层进行了表征。结果表明:在950 ℃的增重预测值与实验值吻合较好。然而,针对三维网状开孔泡沫金属材料而言,由于三维网状开孔泡沫金属基体内部具有大量的孔隙结构,比表面积大,泡沫网丝结构复杂。相对实体材料而言,采用固体粉末包埋工艺对泡沫金属材料进行表面改性存在较大的区别。例如:FARHAN等[13]利用固体粉末包埋工艺在泡沫碳基体上制备纳米SiC涂层,结果表明:纳米SiC涂层容易沉积于泡沫孔洞周围,在氧化环境下,与未包覆的基材相比,泡沫碳的涂层提高了使用寿命。因此,利用固体粉末包埋法结合高温固相扩散工艺制备高熔点开孔泡沫金属具有较强的现实意义。

本文作者以三维网状开孔泡沫Ni为基体,采用固体粉末包埋法结合高温固相扩散工艺,制备出一种孔隙率达到95%,组织分布均匀的三维网状开孔Ni-Cr-Fe泡沫合金。并且对高温固相扩散前后开孔Ni-Cr-Fe泡沫骨架形成与元素扩散之间的规律进行研究。利用扫描电镜(SEM/EDS)和D/max2400X射线衍射仪(XRD)对合金化后的开孔Ni-Cr-Fe泡沫合金进行微观组织及相结构分析。同时,研究了800 ℃和1000 ℃条件下开孔Ni-Cr-Fe泡沫合金的准静态压缩性能和能量吸收性能。

1 实验

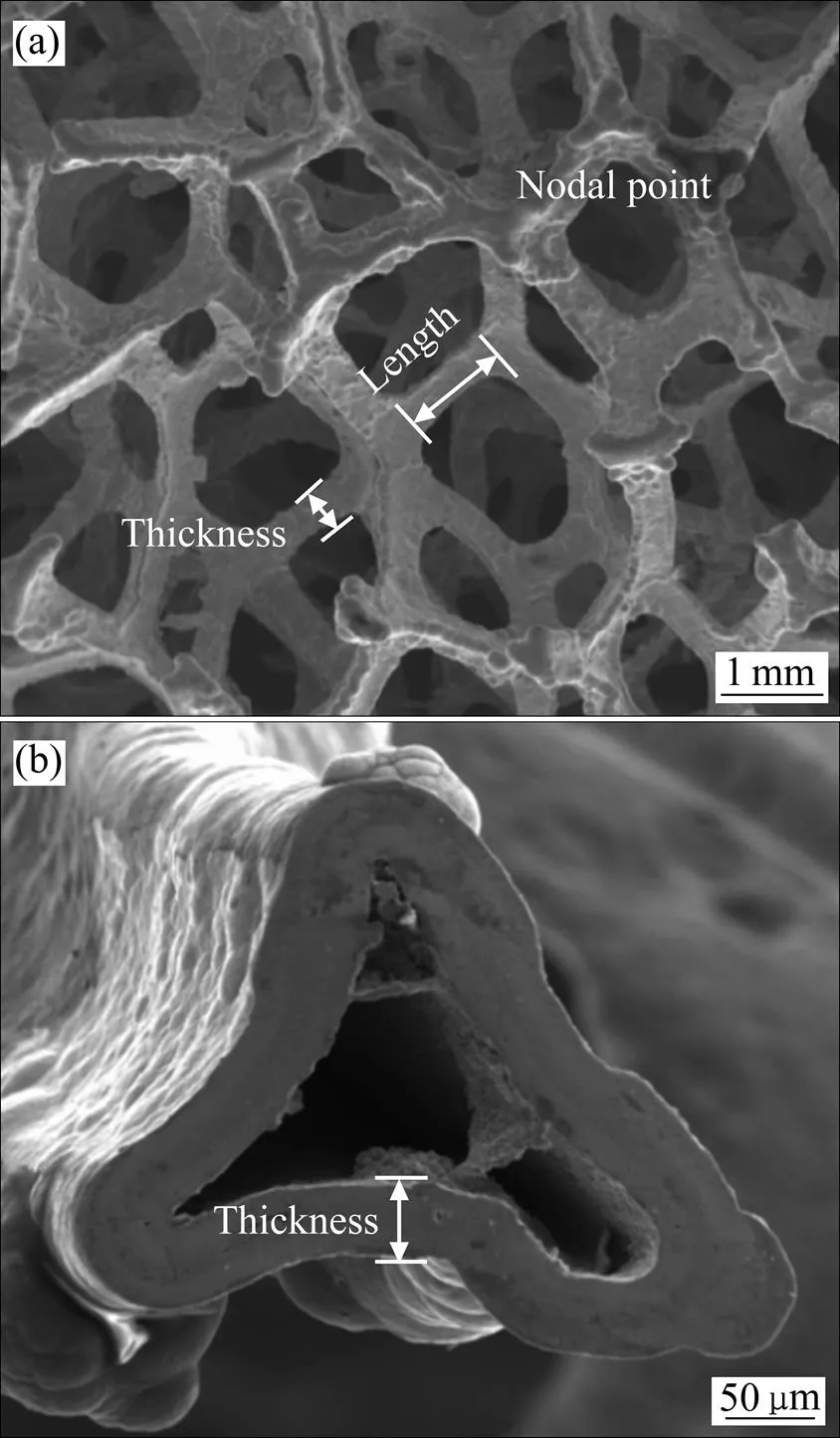

采用开孔泡沫Ni(孔隙率为98%)为基体,宏观形貌如图1所示(其中Ni纯度高达98.17%)。首先利用线切割机将开孔泡沫Ni加工成尺寸为20 mm×10 mm试样。然后,将开孔泡沫Ni包埋于Cr、Fe固体浸渗粉末中进行Cr-Fe共渗。在装料过程中,首先填充5 mm厚度渗剂于不锈钢合金渗罐底层,再将泡沫Ni试样分层交替包埋在渗剂粉中,密封渗盖。其中,Cr-Fe固体浸渗所用渗剂原料成分(质量分数)包括:65% Al2O3、5% NH4Cl、25% Cr、5% Fe。随后利用低温炉在300 ℃时预热排气30 min,用pH试纸放在排气孔口处,待试纸发生蓝色变化,用焊接方法封住排气孔,然后迅速转移至1600 ℃快速升温炉内,进行铬、铁共渗试验,共渗温度选择为900、1050和1100 ℃,保温时间阶段为4~12 h。随炉冷却到150 ℃以下出炉。

为了去除表面的粘附,随即放入酒精中进行超声波清洗20 min后吹干。为防止试样高温固相扩散过程中发生氧化,泡沫试样采用石英玻璃管密封处理。然后,用机械泵将石英玻璃管抽真空,保证管内真空度小于1×10−3Pa。随后开孔泡沫Ni-Cr-Fe进行高温固相扩散,温度选为1200 ℃,分别保温12、24和48 h,高温固相扩散工艺如表1所列。

图1 泡沫Ni基体的宏观形貌

表1 高温固相扩散工艺

利用扫描电镜(SEM/EDS)和X射线衍射仪(XRD)对合金化后的开孔泡沫Ni-Cr-Fe 进行微观形貌、相组成及成分分析。同时,根据Fick-Onsager扩散定律对Cr和Fe在泡沫Ni-Cr-Fe三元系中平均互扩散系数进行计算,将数值分析结果与实验值进行了对比分析。利用Instron5569万能电子拉伸试验机对开孔Ni-Cr-Fe泡沫合金进行高温压缩性能试验。横梁移动速度为0.5 mm/min,数据采集8点/min,最大载荷砝码质量为500 kg,压缩位移为8 mm。

2 结果与分析

2.1 不同温度对Cr-Fe共渗层形貌影响

图2所示分别为泡沫Ni基体在不同温度下保温10 h后Cr-Fe共渗层表面形貌。由图2(a)可以看出,泡沫Ni在900 ℃保温10 h后Cr-Fe共渗层表面粗糙、疏松,存在着许多孔洞。这可能是由于铬原子[Cr]和铁原子[Fe]是独立扩散的,在渗层与基体之间产生聚集区,由于共渗温度低导致两种原子扩散过程缓慢,共渗层颗粒发生明显团聚。图2(b)给出了1050 ℃保温10 h后Cr-Fe共渗层表面形貌,当共渗温度为1050 ℃时,Cr-Fe共渗层均匀分布在泡沫Ni网丝的表面,渗层表面致密,颗粒呈片状结构。然而,当共渗温度增加到1100 ℃时,如图2(c)所示,Cr-Fe共渗层表面形貌呈连续起伏状,渗层表面变得凹凸不平,出现一些较大的凹陷和孔洞。根据文献[14]所述采用粉末包埋法制备Cr涂层,不同加热温度对涂层的表面形貌产生较大的影响。因此,研究表明:Cr-Fe共渗温度选择1050 ℃是比较合适的。

图2 泡沫Ni基体在不同温度下保温10 h后Cr-Fe共渗层表面形貌

图3所示为开孔泡沫Ni基体在不同温度下保温10 h后Cr-Fe共渗层横截面形貌。从图3(a)中可以看出,泡沫Ni在900 ℃保温10 h后Cr-Fe共渗层与泡沫Ni基体的界面结合处存在许多圆形孔洞。同时,Cr-Fe共渗层厚度不均匀,渗层厚度约为15~25mm,这是由于泡沫Ni网丝形状复杂,在共渗过程中,Cr和Fe原子较容易沉积在泡沫网丝截面凸起处点,而泡沫Ni网丝凹起处点原子不容易沉积。从图3(b)中发现,泡沫Ni在1050 ℃保温10 h后Cr-Fe共渗层均匀地分布于泡沫Ni网丝周围,渗层厚度约为30mm。尤其,Cr-Fe共渗层表面比较平整,未出现如图3(a)所示锯齿形状渗层。这有利于热处理合金化后,泡沫Ni-Cr-Fe合金成分的均匀性。然而,随着共渗温度的进一步增加至1100 ℃,如图3(c)所示,Cr-Fe共渗层的厚度增加缓慢,Cr-Fe渗层厚度约为30mm,共渗层外围出现锯齿形状。同时,Cr-Fe共渗层及界面结合处均出现微小孔洞,大大降低了渗层与基体的结合强度。

图4所示为泡沫Ni在1050 ℃保温10 h后Cr-Fe共渗层横截面元素线扫描分析形貌。从图4(a)中线扫描分析可以看出,Cr-Fe共渗层由外层和中间扩散层两部分组成。从扩散层前端的形貌来看,Cr、Fe和Ni元素的含量在扩散层前端附近的分布略有起伏(如图4(a)方框所示),这说明在高温固相Cr-Fe共渗过程中,Cr、Fe和Ni层之间的晶界扩散速度大于晶粒内部的扩散速度。这可能由于晶界处原子扩散所需的活化能较低,扩散速度比晶内扩散快[15]。图4(b)所示为横截面上元素能谱分析,可以发现Cr和Fe元素线扫描分布呈中间低、两端高的形貌,大部分Cr、Fe原子聚集在基体表面,也存在一部分Cr、Fe原子向基体内部扩散。同时,在泡沫Ni网丝的中空三角形内侧有一定量Cr和Fe元素的沉积。表2给出了图4中各个相区的元素定量分析,可以发现泡沫网丝表面Cr和Fe元素含量分别为71.36%和22.27%(摩尔分数),其网丝表面中端(标注3处)为11.86%和5.63%(摩尔分数),两处存在较大的浓度差,这种元素分布特征为随后元素热处理合金化提供了可行性。

图3 泡沫Ni基体在不同温度条件下保温10h后Cr-Fe共渗层横截面形貌

图4 泡沫Ni在1050 ℃保温10 h后Cr-Fe渗层横截面上线扫描及能谱分析

表2 1050 ℃/10 h后泡沫Ni-Cr-Fe网丝骨架上不同区域EDS成分分析

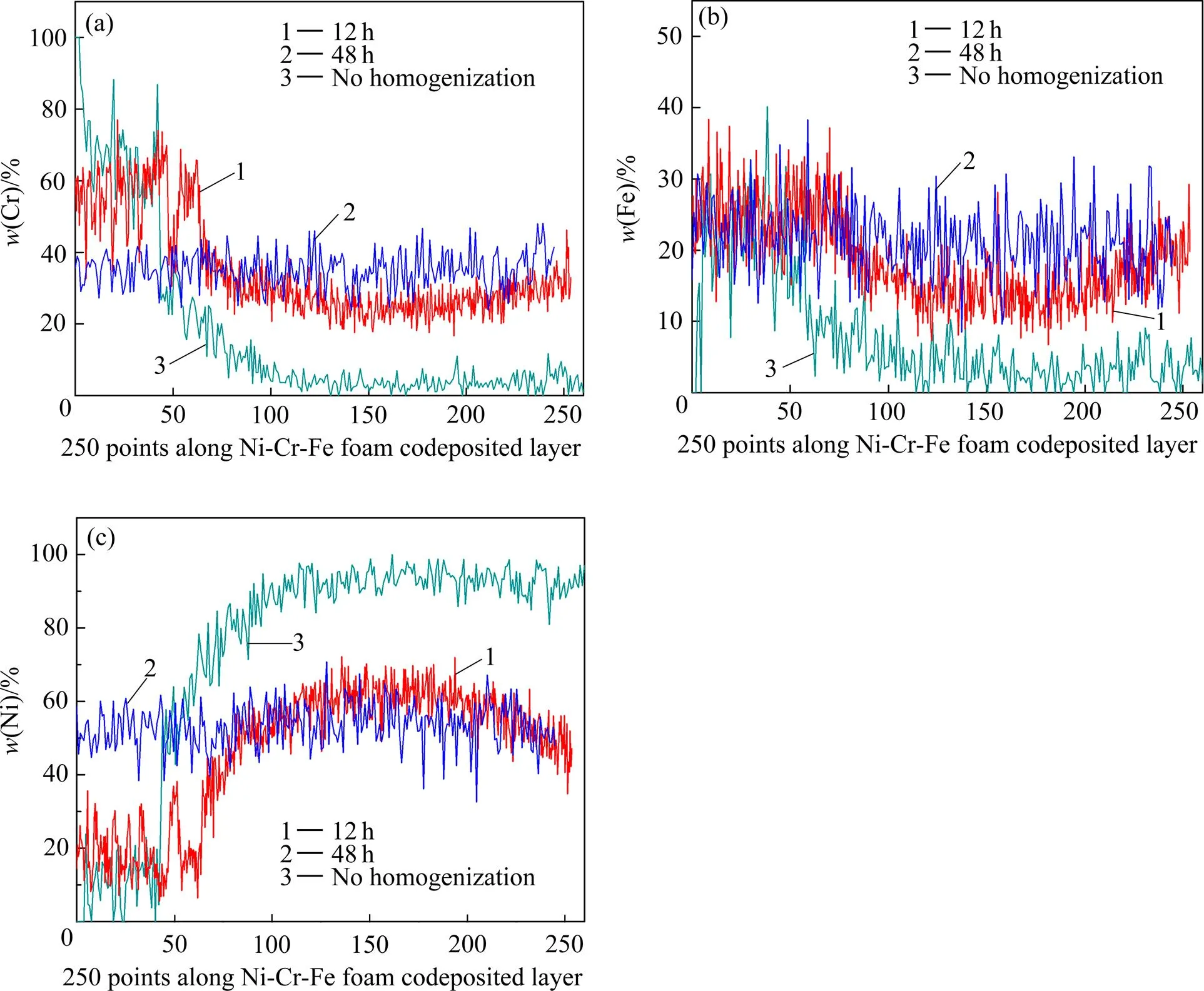

2.2 高温固相扩散时间对泡沫Ni-Cr-Fe骨架元素分布的影响

图5所示为(1050 ℃, 10 h)的泡沫样品经1200 ℃保温12 h后网丝骨架元素线扫描形貌。从图5(a)线扫描形貌中可以看出,经1200 ℃保温12 h均匀化热处理后,泡沫Ni基体与Cr-Fe渗层之间的界限消失,结果表明:在1200 ℃均匀化处理过程中,Cr-Fe渗层与泡沫Ni基体之间发生互扩散现象。图5(b)给出了合金化12 h后横截面上元素能谱分析,可以发现Cr、Fe两种元素的曲线梯度趋于平缓,Ni元素线分布曲线呈现出中间高、两端略低的弓背型趋势,表明网丝中央聚集大量Ni原子。表3所示为(1050 ℃, 10 h)+(1200 ℃, 12 h)样品各个相区的元素定量分析得知,在泡沫网丝边缘区域(如图5(a)中标记3处),Cr、Fe含量分别高达37.25%和23.53%(质量分数),比网丝中央(如图5(a)中标记2处)高出36%和92%,研究表明:经(1200 ℃,12 h)均匀化热处理后,泡沫Ni-Cr-Fe试样中3种元素含量仍然存在一定浓度梯度,网丝两端仍然存留着大量的Cr、Fe原子,网丝中央聚集大量Ni原子。

图6所示为(1050 ℃, 10 h)的泡沫样品经1200 ℃保温24 h后泡沫Ni-Cr-Fe骨架元素线扫描及能谱分析。从图6(a) 线扫描形貌中可以发现,随着热处理保温时间的进一步延长,Ni元素弓背型分布曲线趋于平缓,Cr、Fe和Ni元素之间的互扩散会更加充分。这是由于Cr、Fe的原子半径与基体Ni相近(Cr、Fe和Ni原子半径分别为0.128、0.124和0.162 nm),三者易形成置换型固溶体-(Ni, Cr, Fe)相[16]。置换型固溶体的原子是由空位跳跃进行扩散,原子的跳跃频率和空位浓度可以用Arrhenius公式(=exp(−/))来描述。所以,随着保温时间的延长,网丝骨架内的Cr、Fe和Ni元素分布更加均匀。图6(b)给出了1200 ℃保温24 h后泡沫Ni-Cr-Fe骨架横截面能谱分析。与(1200 ℃, 12 h)均匀化热处理相对比(图5),随着扩散均匀化热处理时间的延长,网丝骨架中Cr、Fe、Ni元素曲线梯度明显降低,特别是Cr、Fe元素曲线更加趋于平缓。表3给出了图5和6中各个相区的元素定量分析,利用EDS能谱分析得知,泡沫Ni-Cr-Fe网丝中3种元素含量仍然存在浓度梯度,网丝两端仍然存留着大量的Cr、Fe原子,网丝中央聚集大量Ni原子(区域1~6)。

图5 (1050 ℃, 10 h)+(1200 ℃, 12 h)后泡沫Ni-Cr-Fe线扫描及能谱分析

图6 (1050 ℃, 10 h)+(1200 ℃, 24 h)后泡沫Ni-Cr-Fe线扫描及能谱分析

图7所示为(1050 ℃, 10 h)的泡沫样品经1200 ℃保温48 h后泡沫Ni-Cr-Fe骨架元素线扫描及能谱分析。从图7中可以看出,当保温时间达到48 h时,泡沫网丝骨架内的Cr、Fe和Ni元素线扫描梯度分布呈现水平状。表3所示为1050 ℃共渗10 h的样品,经过(1200 ℃, 48 h)均匀化热处理后泡沫Ni-Cr-Fe网丝骨架上不同区域EDS成分分析(区域7~9)。从表3中成分分析可知,1050 ℃共渗10 h的泡沫样品经(1200 ℃, 48 h)均匀化热处理后,网丝骨架内Ni、Cr和Fe发生了充分的互扩散,Cr、Fe和Ni各元素分布逐渐趋于均匀化。由于开孔泡沫Ni-Cr-Fe均匀化热处理温度选为1200 ℃,从Ni-Cr-Fe三元系的等温截面相图可知,Cr、Fe元素能完全固溶到Ni 基体中生成单相奥氏体(相)组织[17]。

表3 (1050 ℃, 10 h)+(1200 ℃, 12 h, 24 h, 48 h)均匀化热处理后泡沫Ni-Cr-Fe网丝骨架上不同区域EDS成分分析

2.3 1200 ℃时Ni-Cr-Fe三元系中扩散系数的计算

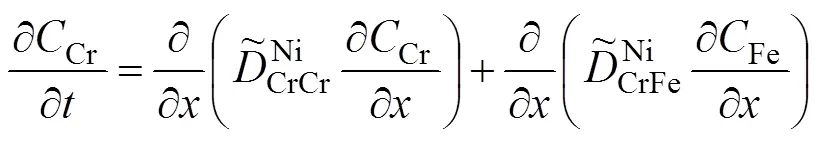

利用Fick-Onsager扩散定律多组元系统中的原子扩散通量方程[18]:

在Ni-Cr-Fe三元系中,通过利用Fick-Onsager扩散定律Cr、Fe的扩散通量可以描述为

图7 (1050 ℃, 10 h)+(1200 ℃, 48 h)后泡沫Ni-Cr-Fe骨架线扫描及能谱分析

图8所示为1050 ℃共渗10 h后开孔Ni-Cr-Fe泡沫网丝,再经1200 ℃均匀化热处理前后Cr、Fe元素在泡沫Ni基体中线扫描分布。从图8中可以明显看出,在1200 ℃热处理前网丝骨架内的Ni、Cr、Fe元素分布呈现弓背型曲线形状,经过1200 ℃热处理48 h后,网丝骨架内的Cr、Fe和Ni元素线扫描梯度分布呈现水平状。结合公式(2)~(5),表4给出了1200 ℃热处理48 h后Cr、Fe原子在泡沫Ni中平均互扩散系数。从表4中可以发现,在泡沫Ni基体中,Cr原子的扩散系数是Fe原子扩散系数的1.5倍。因此,在热处理合金化过程中,与Fe和Ni原子相比,Cr原子优先在泡沫Ni网丝中达到均匀化分布,随后Fe元素线扫描梯度分布趋于水平。

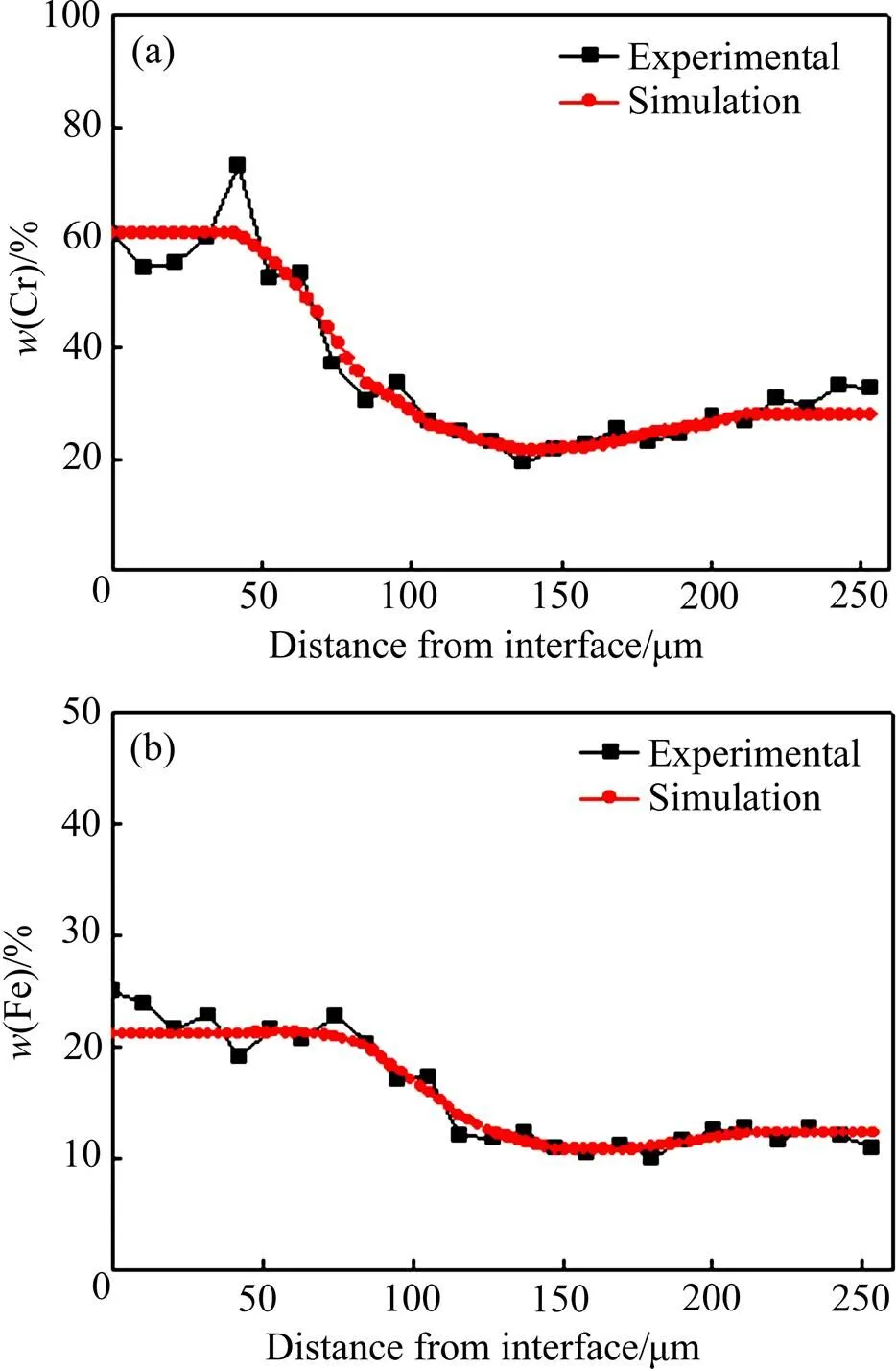

图9所示为1200 ℃均匀化热处理12 h后Cr和Fe在泡沫Ni中扩散截面的数值模拟与实验对比。从图9(a)中可以看出,用相互扩散参数预测出来的Cr元素浓度曲线比较平滑,通过把数值模拟值和实验值进行对比可以看出Cr扩散浓度梯度与实验值相吻合。图9(b)中给出了在泡沫Ni中Fe元素数值模拟与实验浓度曲线,通过对数值模拟值与实验值相比较,证明了求解出的互扩散参数能够很好的预测出1200 ℃均匀化热处理过程中Fe元素的扩散分布。

表4 1200 ℃均匀化热处理后Ni-Cr-Fe三元系的平均互扩散系数

图8 1200 ℃均匀化前后Cr和Fe元素在泡沫Ni骨架中扩散浓度对比

图9 1200 ℃均匀化热处理12 h后Cr和Fe在泡沫Ni中扩散剖面的数值模拟与实验对比

2.4 开孔Ni-Cr-Fe泡沫合金中各元素含量的变化

开孔Ni-Cr-Fe泡沫合金具有中空三角形骨架横截面结构,为减少误差,本实验选择横贯泡沫网丝横截面的区域进行Ni-Cr-Fe泡沫合金成分的测定。表5给出了1050 ℃保温不同时间+(1200 ℃, 48 h)后开孔Ni-Cr-Fe泡沫合金中各元素组成。根据EDS能谱分析(见图4)可以看出,随着Cr、Fe共渗时间延长,开孔Ni-Cr-Fe泡沫合金中3种元素的含量呈现一定的变化规律,泡沫合金中Cr和Fe元素质量分数不断增加,相反,Ni元素质量分数不断降低,且Ni-Cr-Fe泡沫合金网丝截面成分均匀致密。

表5 1050 ℃保温不同时间合金化后开孔Ni-Cr-Fe泡沫合金各元素组成

2.5 开孔Ni-Cr-Fe泡沫合金物相分析

图10给出了1050 ℃保温不同时间+(1200 ℃, 48 h)后开孔Ni-Cr-Fe泡沫合金样品的XRD谱。通过对比3种不同成分Ni-Cr-Fe泡沫合金的XRD谱((a) Ni-32Cr-18Fe、(b) Ni-34Cr-20Fe、(c) Ni-36Cr-24Fe)可以发现开孔Ni-Cr-Fe泡沫合金表面层主要由(Fe, Ni)和(Ni, Cr, Fe)固溶体组成。这两种相的形成主要是由于在(1200 ℃, 48 h)扩散均匀化过程中,表面沉积的Cr、Fe原子向基体内部扩散,根据Fe-Ni二元相图,在高于913 ℃时Fe和Ni能形成无限固溶体,所以,Ni原子会大量的固溶到Fe中,形成(Fe, Ni)固溶体,并且部分Cr原子进一步固溶到(Fe, Ni)固溶体中,形成(Ni, Cr, Fe)固溶体。并且,通过对比3种不同成分Ni-Cr-Fe泡沫合金的XRD谱,可以看出随着泡沫合金中Cr、Fe元素质量分数的不断提高,开孔Ni-Cr-Fe泡沫合金表面层中(Ni, Cr, Fe)固溶体的衍射峰强度明显增加,而(Fe, Ni)固溶体的衍射峰强度逐渐减弱,这表明随着1050 ℃保温时间延长,Ni原子从基体内部向外层扩散,Cr、Fe原子容易固溶到基体Ni中形成(Ni, Cr, Fe)固溶体。

2.6 开孔Ni-Cr-Fe泡沫合金高温压缩性能

图11所示为800 ℃时不同组成成分开孔Ni-Cr-Fe泡沫合金的压缩应力−应变曲线。可以看出,开孔Ni-Cr-Fe泡沫合金的应力−应变曲线呈现出典型泡沫金属的3个变形阶段,即线弹性段、塑性屈服平台段及致密化[19]。并且,开孔Ni-Cr-Fe泡沫的高温压缩应力−应变曲线平滑,应力峰跟随着应变的增加先增加后平缓下降。相对密度对开孔Ni-Cr-Fe泡沫合金的屈服强度影响较大,开孔Ni-Cr-Fe泡沫合金的屈服强度随着相对密度的增加而增大。表6所列为800 ℃时不同组成成分Ni-Cr-Fe泡沫合金的屈服应力和平台应力值。从表6中可以看到,800 ℃时相对密度为8.9%的Ni-36Cr-24Fe泡沫合金的屈服应力值和平台应力值较高,分别为1.511 MPa和1.485 MPa,比Ni-28Cr-16Fe泡沫合金的屈服应力增加了36%,其平台应力值增加了36%。

图10 开孔Ni-Cr-Fe泡沫合金的XRD谱

图11 800 ℃时不同组成成分Ni-Cr-Fe泡沫合金的压缩应力−应变曲线

表6 800 ℃时不同组成成分Ni-Cr-Fe泡沫合金的力学性能

图12所示为800 ℃时不同压缩应变后Ni-36Cr-22Fe泡沫合金的变形形貌。SEM像表明,当应变量达到20%后,试样的中间薄弱处部分首先发生网丝骨架的弯曲变形,如图12(a)所示。随着应变量不断增加(=30%),试样的中间处泡沫网丝骨架产生较大程度的扭曲和开裂,如图12(b)所示。当应变量达到50%后,泡沫合金在压缩过程中其孔棱和孔壁发生弯曲并最终屈服,试样的变形沿着垂直于受力方向向整个平面内扩展,并没有发生泡沫骨架网丝脆性断裂现象,如图12(c)所示。结果表明:高温压缩时,开孔Ni-Cr-Fe泡沫合金表现出典型韧性金属的变形特征。

图13所示为1000 ℃时不同组成成分开孔Ni-Cr-Fe泡沫合金的压缩应力−应变曲线。从图13中可以看出,随着压缩温度升高,开孔Ni-Cr-Fe泡沫合金的屈服应力和平台应力值均有明显降低。其中,整体上屈服应力值比800 ℃时的降低了近67%,平台应力值降低了67%~73%。这是因为随着压缩温度的增加,基体合金材料强度降低,孔结构溃变所需的应力减小。表7给出了1000 ℃时不同组成成分Ni-Cr-Fe泡沫合金的屈服应力和平台应力值。从表6和7对比可以看出,随着Cr、Fe元素含量的增加,不同成分Ni-Cr-Fe泡沫合金的屈服应力增加,而平台应力呈现出先增加后降低的趋势。其中,Ni-36Cr-24Fe泡沫合金的屈服应力最大,比Ni-28Cr-16Fe泡沫合金的增加了51%; Ni-35Cr-22Fe泡沫合金的平台应力最大,比Ni-28Cr-16Fe泡沫合金的增加了28%。这可能由于1000 ℃高温压缩时,Ni-Cr-Fe泡沫合金的力学性能主要取决于泡沫合金的相对密度和组成成分。在线弹性阶段内,由于压缩时间较短,不同成分Ni-Cr-Fe泡沫合金的屈服应力值均随着相对密度增加而增大;在塑性屈服平台段内,由于Ni-36Cr-24Fe泡沫合金中Fe元素含量相比其他泡沫合金的高,Fe元素容易氧化成Fe2O3,导致平台应力值降低。

图12 不同压缩应变后Ni-Cr-Fe泡沫合金的压缩变形形貌

图13 1000 ℃时不同组成成分Ni-Cr-Fe泡沫合金的压缩应力−应变曲线

表7 1000 ℃时不同组成成分Ni-Cr-Fe泡沫合金的力学 性能

2.7 开孔Ni-Cr-Fe泡沫合金高温吸能性能

也可通过单位质量吸收的能量来评价,如式(7)所示:

图14(a)和(b)所示分别为800 ℃时不同组成成分Ni-Cr-Fe泡沫合金的单位体积和单位质量吸能性能。从图14可以看出,800 ℃时Ni-Cr-Fe泡沫合金的吸收性能随压缩应变的增大而增加。在线弹性阶段(0≤<0.05),泡沫合金的单位体积和单位质量的吸收性能平缓增加;在屈服平台段(0.05≤<0.6),随着应变的增加,单位体积和单位质量的吸能性能迅速增大。同时,当应变量相同时,随着泡沫合金中Cr、Fe元素质量分数的增加,开孔Ni-Cr-Fe泡沫合金能量吸收性能增加。其中,Ni-36Cr-24Fe泡沫合金的单位体积和单位质量能量吸收性能最强,如图14(a)和(b)所示。这主要是Ni-36Cr-24Fe泡沫合金中的Cr、Fe元素含量高起到较好的固溶强化作用,使得其屈服应力和平台应力值较高。同时,与泡沫Ni相比,高温时不同组成成分Ni-Cr-Fe泡沫合金单位体积吸能性能增加了15~18倍,单位质量吸能性能增加了17倍。

图14 800 ℃时不同组成成分Ni-Cr-Fe泡沫合金的能量吸收性能

图15 1000 ℃时不同组成成分Ni-Cr-Fe泡沫合金的能量吸收性能

表8 800 ℃和1000 ℃时不同组成成分Ni-Cr-Fe泡沫合金的能量吸收性能

3 结论

1) Cr-Fe共渗时,Cr-Fe渗层的致密化程度以及涂层与基体的结合强度受到不同共渗温度的影响。Cr-Fe共渗温度选择1050 ℃保温10 h是比较适合的,Cr-Fe渗层表面致密,颗粒呈片状结构且渗层与基体结合紧密,未出现明显的孔洞,这一结果有利于热处理合金化后开孔Ni-Cr-Fe泡沫合金成分的均匀性。

2) 在高温固相扩散过程中,Cr-Fe渗层与泡沫Ni基体之间发生互扩散现象,随着扩散均匀化时间的延长,网丝骨架中Cr、Fe、Ni元素曲线梯度明显降低。经过(1200 ℃, 48 h)均匀化热处理后,网丝骨架中Cr、Fe、Ni等3种元素发生了充分的互扩散,达到合金成分均匀化。

3) 利用Fick-Onsager扩散方程,计算出1200 ℃时Ni-Cr-Fe三元系中平均互扩散系数,并与实验值进行对比,得出数值分析结果与实验值吻合较好。

4) 800 ℃高温压缩时,随着Cr、Fe元素含量的增加,开孔Ni-Cr-Fe泡沫合金的力学性能和吸能性能增大。但是,随着压缩温度升高到1000 ℃,由于温度条件对泡沫合金影响较大,不同组成成分Ni-Cr-Fe泡沫合金单位体积吸能性能值近似相同,单位质量吸能性能值仅存在略微差异。

[1] Ashby M F, Evans A G, Fleck N A, Gibson L J, Hutchinson J W, Wadley H N G. Metal foams: A design guide [M]. New York: Butterworth-Heinemann Press, 2000.

[2] 刘培生, 侯红亮,顷淮斌,王耀奇, 张艳苓. 网状结构高孔率泡沫钛的特性[J]. 中国有色金属学报, 2015, 25(4): 1025−1031.LIU Pei-sheng, HOU Hong-liang, QING Huai-bin, WANG Yao-qi, ZHANG Yan-ling. Characteristic of highly porous foamed titanium with netlike structure[J]. The Chinese Journal of Nonferrous Metals, 2014, 25(4): 1025−1031.

[3] 刘 超, 杨海林, 李婧, 阮建明. 生物医用多孔Nb-Ti合金的孔隙率和力学性能[J]. 中国有色金属学报, 2014, 24(3): 752−757. LIU Chao, YANG Hai-lin, LI Jing, RUAN Jian-ming. Porosity and mechanical properties of biomedical porous Nb-Ti alloy[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(3): 752−757.

[4] ILVEN M. Synthesis and characterization of Ti-Co alloy foam for biomedical applications[J]. Transactions of Nonferrous Metals Society of China, 2016, 26(1): 126−137.

[5] 范雪柳; 陈祥; 刘兴男; 李言祥. 吹气法制备泡沫铝的性能[J]. 中国有色金属学报, 2011, 21(6): 1320−1327. FAN Xue-liu, CHEN Xiang, LIU Xing-nan, LI Yan-xiang. Properties of aluminum foam prepared by gas injection method[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(6): 1320−1327.

[6] YUAN Jian-yu, LI Yan-xiang. Effects of cell wall property on compressive performance of aluminum foams[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(5): 1619−1625.

[7] PANG Qiu, WU Gao-hui, SUN Dong-li, XIU Zi-yang, ZHANG Qiang, HU Zhi-li. Compressive property and energy absorption characteristic of 3D open-cell Ni-Cr-Fe alloy foams under quasi-static conditions[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(S2): s566−s572.

[8] Pang Q, Wu G H, Xiu Z Y, Jiang L T, Sun D L. Microstructure, oxidation resistance and high-temperature strength of a new class of 3D open-cell nickel-based foams[J]. Materials Characterization, 2012, 70: 125−136.

[9] Fiedler T, Sulong M A, Mathier V, Belova I V, Younger C, Murch G E. Mechanical properties of aluminium foam derived from infiltration casting of salt dough[J]. Computational Materials Science, 2014, 81: 246−248.

[10] 陈劲松. 电解液喷射沉积法制备泡沫镍的力学性能[J]. 有色金属工程, 2013, 3(4): 25−27. CHEN Jin-song. Mechanical properties of nickel foam prepared by electrolytic injection deposition[J]. Nonferrous Metals Engineering, 2013, 3(4): 25−27.

[11] Queheillalt D T, Hass D D, Sypeck D J, Wadley H N G. Synthesis of open-cell metal foams bytemplated directed vapor deposition[J]. Journal of Materials Research, 2001, 16(4): 1028−1036.

[12] KARIMI ZARCHI H R, SOLTANIEH M, ABOUTALEBI M R, GUO X. Kinetic study on NaF-activated pack-aluminizing of pure titanium at 950−1100 ℃[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(6): 1959−1968.

[13] Farhan S, Wang R M, Li K Z. Characterization of latticed SiC nanowires containing coating for carbon foam using carbonization activated pack cementation process[J].Journal of Alloys and Compounds,2016, 682: 695−705.

[14] 吴多利, 姜肃猛, 范其香, 宫 骏, 孙 超. 镍基高温合金Al-Cr涂层的恒温氧化行为[J]. 金属学报, 2014, 50(10): 1170−1178. WU Duo-li, JIANG Su-meng, FAN Qi-xiang, GONG Jun, SUN Chao. Isothermal oxidation behavior of Al-Cr coating on Ni-based superalloy[J]. Acta Metallurgica Sinica, 2014, 50(10): 1170−1178.

[15] 吴铭方, 匡泓锦, 王 斐, 胥国祥. 液−固扩散焊复合连接Ti(C, N)与40Cr的界面行为与接头强度[J].焊接学报, 2014, 35(5): 5−8.WU Ming-fang, KUANG Hong-jin, WANG Fei, XU Guo-xiang. Interfacial behavior and joint strength of Ti (C, N) and 40Cr joints obtained by liquid-solid diffusion hybrid bonding method[J]. Transactions of the China Welding Institution, 2014, 35(5): 5−8.

[16] 王明军, 李春福, 文 平, 张凤春, 王 垚, 刘恩佐. Cr, Mo, Ni在γ-Fe(C)中的键合性质及对相结构稳定性的影响[J]. 物理学报, 2016(3): 246−255.WANG Ming-Jun, LI Chun-fu, WEN Ping, ZHANG Feng-chun, WANG Yao, LIU En-zuo. The bond characters and phase stability effects of Cr, Mo and Ni in bulk-Fe(C)[J]. Acta Physica Sinica, 2016(3): 246−255.

[17] 吉国强, 叶小机, 梁 慧, 庞 秋. Ni-Cr-Fe高温泡沫合金的制备及抗氧化性能研究[J]. 热加工工艺, 2017, 46(22): 56−60. JI Guo-qiang, YE Xiao-ji, LIANG Hui, PANG Qiu. Research on preparation and oxidation resistance of Ni-Cr-Fe superalloy foams alloy[J]. Hot Working Technology, 2017, 46(22): 56−60.

[18] Matuszak D, Donohue M D. Inversion of multicomponent diffusion equations[J]. Chemical Engineering Science, 2005, 60: 4359−4367.

[19] 张晓伟, 王彦莉, 陈 利, 张庆明. 多孔金属介质的力学性能及其参数依赖性研究[J].材料工程, 2014, 2: 55−59.ZHANG Xiao-wei, WANG Yan-li, CHEN Li, ZHANG Qing-ming. Mechanical properties of porous metal materials and their dependence on geometric parameters[J]. Journal of Materials Engineering, 2014, 2: 55−59.

[20] 黄 粒, 杨东辉, 王 辉, 叶 丰, 吕昭平. 钪锆元素增强泡沫铝合金的压缩和吸能性能[J]. 中国有色金属学报, 2014, 24(3): 718−724. HUANG Li, YANG Dong-hui, WANG Hui, YE Feng, LÜ Zhao-ping. Improving compressive strength and energy absorption properties of cellular Al foams alloyed with Sc and Zr[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(3): 718−724.

Preparation and high temperature mechanical properties of open-cell Ni-Cr-Fe alloy foams

Pang Qiu1, 2, Hu Zhi-li2, Sun Dong-li3

(1. School of Mechanical and Electrical Engineering, Wuhan Donghu University, Wuhan 430212, China; 2. Hubei Key Laboratory of Advanced Technology of Automobile Parts, Wuhan University of Technology, Wuhan 430070, China; 3. School of Materials Science and Engineering, Harbin Institute of Technology, Harbin 150001, China)

In order to meet the requirements of the high melting point open-cell foams in aerospace applications and in view of the problems existed in open-cell foams with the low-melting point, poor strength and oxidation resistance, low porosity and uneven distribution of pore, the 3D reticulated Ni-Cr-Fe alloy foams with 95% porosity were synthesized by co-deposition of chromium and iron onto open−cell nickel foams. Then the open-cell Ni-Cr-Fe foams were homogenized by the high-temperature solid-phase diffusion. To understand the rule betweenNi-Cr-Fe skeleton formation and element diffusion behavior, the microstructure and elemental analysis of the open-cell Ni-Cr-Fe alloy foams were conducted by scanning electron microscopy (SEM) and energy spectrum diffraction (EDS) before and after homogenized. At the same time, the quasi-static compression and energy absorption performance of the open-cell Ni-Cr-Fe alloy foams were studied at 800 ℃ and 1000 ℃, respectively. The results show that the Cr, Fe and Ni concentration gradients are smooth along the strut thickness, when the diffusion time of high temperature solid phase is extended. The struts of open-cell Ni-Cr-Fe alloy foams are homogenizedafter heat treatment at 1200 ℃ for 48 h. As compared with the open-cell Ni foam, the Ni-Cr-Fe alloy foams keep the original reticulated structure. At the same time, the Ni-Cr-Fe alloy foams show the deformation characteristics of typical ductile metal foams in the high temperature compression test. With the increase of Cr and Fe contents in the alloy foams, the compression strengths of the open-cell Ni-Cr-Fe alloy foams increase and the energy absorption performances first increase and then decrease.

open-cell metal foam; pack cementation process; high-temperature solid-phase diffusion; alloying; mechanical properties

Project(51501133) supported by the National Natural Science Foundation of China; Project(T201629) supported by the Universities of Hubei Province Outstanding Young Scientific and Technological Innovation Team Plans, China; Project(AWJ-M16-11) supported by the State Key Laboratory of Advanced Welding and Joining, Harbin Institute of Technology, China

2016-06-17;

2018-06-13

HU Zhi-li; Tel: +86-27-87856733; E-mail: zhilihuhit@163.com

10.19476/j.ysxb.1004.0609.2018.08.15

1004-0609(2018)-08-1609-14

TB34

A

国家自然科学基金资助项目(51501133);湖北省高等学校优秀中青年科技创新团队项目(T201629);先进焊接与连接国家重点实验室(哈尔滨工业大学)开放研究课题基金项目(AWJ-M16-11)

2016-06-17;

2018-06-13

胡志力,副教授,博士;电话:027-87856733;E-mail: zhilihuhit@163.com

(编辑 何学锋)