变频模式下橄榄木常规干燥的能耗分析

孙照斌,李 星,蔡家斌,陈凤义,魏 路,马淑玲,相广东

木材干燥工序的节能方法比较多[1-4],在常规干燥中采用调节风速的节能变频装置也已有研究[5-7],何小东[8]等根据木材干燥工艺的要求对干燥室的风机进行速度调节表明,在木材含水率<35%后,降低干燥室中风机的转速可在保证干燥质量和干燥周期条件下完成木材干燥工作,可节省电能40%以上,而且对木材干燥速度和干燥质量基本无影响。刁秀明[9]等研究了风速对干燥不同规格木材的影响表明,风速对厚板材干燥速度的影响较小,对薄板材影响显著,同时提出难干材应该采用低风速干燥,以减少能耗。

变频调控技术是目前公认的实用安全性高、技术性能稳定、节能效果显著的交流电动机调速技术。变频能够对交流电动机产生无极变频调速、具有噪声小、对机械冲击力低、节省电能、有效维护电机等优点。由于风机转速变化时风机的风量也会随之变化[10-12],因此采用变频调控技术,将原有的风门挡板开至最大,应用负压闭环控制,通过调节风机的转速即直接调节风量来实现干燥过程中变频模式干燥的调节控制,能够更好地满足生产要求,达到节电和提高干燥质量的目的。

目前对企业实际生产中的节能变频装置进行能耗综合分析的研究较少,本研究以28、50 mm厚度的橄榄木(Canarium spp.,Olive wood)板材为例,对企业生产过程中运用节能变频装置前后的节能效果进行比较分析,旨在为变频调控模式下的常规干燥生产提供参考。

1 材料与方法

1.1 材料

东南亚进口橄榄木,长度2 000 mm,宽度150~300 mm,厚度 28、50 mm,初含水率 70%~140%,无预处理。橄榄木气干密度为 0.58 g·cm-3,绝干密度为0.53 g·cm-3。普通模式干燥与变频模式干燥窑内放置的木材检验板初含水率分别为95%和75%。

1.2 仪器设备

进行生产试验的干燥窑为NARDI(意大利),73C(GL);其中包含7台3 kW风机(YTW100L2-4型,风机叶轮直径80 cm)。窑体参数为装材量120~150 m3;最终含水率6%~9%;温度<110℃;最大相对湿度100%;多功能风速计(GM8910)测得风速为2~12 m·s-1;装填净尺寸 13.8 m×8.2 m×5.7 m。

本试验用于窑内温湿度监测的仪器由常州汇邦电子有限公司生产,是可直接探测室内温度和介质相对湿度的一体式温湿度监测仪。2对温湿度探头分别安装于干燥窑前、后部,探头距地面高约为1.5 m,6块含水率检测板分别置于材堆上下各1/3处,适时跟踪窑内材堆的含水率。该干燥窑自身控制系统不包含变频装置,试验用变频装置为后期安装,用于风机的变频调速。

1.3 方法

以2015年9月至2016年1月(廊坊华日家具股份有限公司)家具用28、50 mm 2种厚度板材为材料,进行普通模式干燥和变频模式干燥的能耗比较分析。能耗分析中分别对电能能耗、蒸汽能耗进行对比分析。阐述分析时,对于安装节能变频装置的命名为“变频干燥模式”,未安装节能变频装置干燥的命名为“普通干燥模式”。

结合该企业的实际生产经验,所涉及的窑内锯材材积量按照每个干燥窑最大填装橄榄木板材的数量为72垛(28 mm厚板材每垛为1.6 m3,50 mm厚板材每垛为2 m3),每座干燥窑可以装28 mm厚板材约115.2 m3,可以装50 mm厚板材约144 m3。

“变频模式干燥窑”和“普通模式干燥窑”分别安装了独立电表,用于监测计算耗电情况。蒸汽耗汽总量按照工厂20个同类型干燥窑汇总后的平均值计算得出。

1.4 变频调控系统及干燥基准选用

1.4.1 变频调控系统

1.4.1.1 系统硬件组成 变频节能器:敦化市天力智能节能干燥设备有限公司,型号:TLZ-7。采用1套西门子CO-132K/3变频器,2套数字控制器,1套窑体内部信号采集传感器及1套数字显示器。

1.4.1.2 基本工作原理 智能变频模式干燥控制系统依托于智能信息化平台[13-14],由探测系统、调频系统、显示系统及控制系统构成。探测系统通过窑体内部的压力、温度、湿度传感器进行数据的实时传输。调频系统根据木材窑体内部干燥状况的不同,进行电压频率切换调控。显示系统是对探测系统中所探测的温度、湿度进行实时显示,方便操作人员进行实时监控。控制系统主要有2种方式:自动通过实时数据进行传输,调节变频器,转换风速;通过人工调节转换全压与变频不同频率的使用。

干燥阶段系统默认为自动全压启动,即不通过变频器直接启动电动机。随时间的推移当木材内部含水率在35%时,手动切换至节能变频档位。通过传感器进入数字控制器中进行信息处理,并与输入数字控制器的干燥工艺参数进行匹配,通过控制变频器的不同输出频率,继而影响电动机的转速,达到改变风速的目的[15](表1)。由于木材干燥过程变频器对电机转速的改变,且经常性的对其风向进行转换,会对电网造成一定程度的冲击,因此在电动机上设置了延时装置[10,16]。

表1 不同干燥阶段频率参照Table 1 Frequency reference table for different drying stages

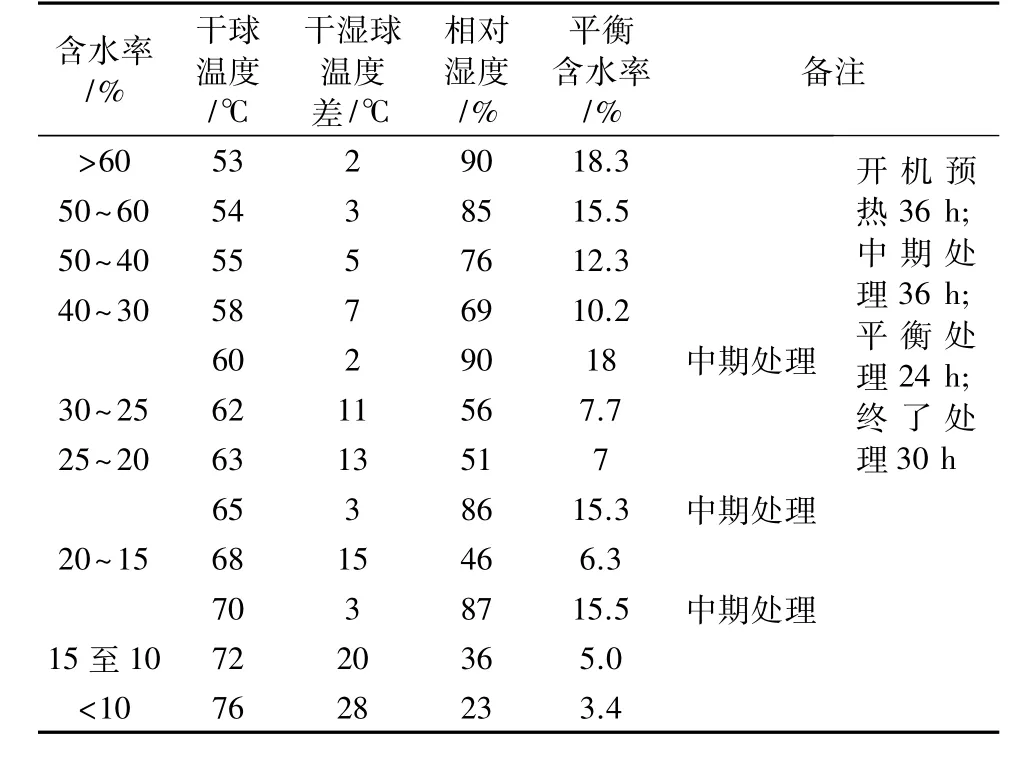

1.4.2 干燥基准选用 在前期研究基础上[13],采用优化的干燥工艺进行干燥,50、28 mm厚板材干燥基准见表2、表3。由于28 mm与50 mm厚板材干燥基准不一致,因此在对2种不同干燥方式分析研究时,对2种厚度板材分别进行试验和统计分析,以便更加客观地进行对比研究。

表2 50 mm厚橄榄木板材干燥基准Table 2 Drying schedule of 50 mm thick olive wood

2 结果与分析

根据《LY/T 2072-2012木材干燥生产综合能耗》中综合能耗计算的通则,分别从耗电总量、耗蒸汽总量、耗用其他能源总量进行分析。对2种干燥窑干燥的数据进行能耗对比分析,获得2种干燥方式各自的能耗量。

表3 28 mm橄榄木干燥基准Table 3 Drying schedule of 28 mm thick olive wood

2.1 电能能耗对比分析

2.1.1 整体耗电量对比 对28、50 mm厚板材2种干燥方式整体耗电量对比(表4)。由表4可知,普通模式干燥28、50 mm厚度2种板材的单位板材耗电量分别为148.43、146.58 kW·h·m-3;变频模式干燥28 mm与50 mm 2种厚度板材的单位板材耗电量分别为 113.71、119.66 kW·h·m-3。28 mm 厚板材变频干燥模式下平均单位板材耗电量较普通模式干燥下降低23.39%,50 mm厚板材变频干燥模式下平均单位板材耗电量较普通干燥模式下降低18.36%。即28 mm与50 mm厚板材变频模式干燥较普通模式干燥分别节约了23.39%和18.36%的电能。

无论普通模式干燥还是变频模式干燥,板材越厚,干燥周期越长,总耗电量就越多。从表4可知,干燥28 mm与50 mm 2种厚度板材总耗电量差异较大,但单位板材耗电量差异不大,因此可以认为单位板材耗电量与干燥方式密切相关。总耗电量与总耗汽量、总材积呈正比,即木材实际材积越大,总耗汽量越大,总耗电量也越大,因而单位板材耗电量与实际干燥木材总材积呈正比。

在干燥前期,2种干燥方式下含水率随干燥时间变化趋势基本一致,干燥曲线基本重合;在干燥中后期,木材含水率<纤维饱和点(FSP)时,节能变频装置开启,变频器改变了交流电机供电的频率和幅值,从而改变其运动磁场的周期,达到平滑控制电动机转速的目的。变频调节风机转速,从而调节风量[8,17],随着风速降低,木材表面水分蒸发速度降低,其内部水分移动速度减弱,干燥过程中反复变频,窑内木材总体水分蒸发速度降低,因而干燥速度降低,干燥周期略延长。

2.1.2 耗电速度对比 由图1可知,28 mm厚板材2种不同干燥方式的平均单位耗电速度(总耗电量与干燥天数的比值)分别为 427.47、291.09 kW·h·d-1,变频模式干燥较普通模式干燥其平均单位耗电速度降低31.90%。由图2可知,50 mm厚板材2种不同干燥方式的平均单位耗电速度分别为439.73、319.09 kW·h·d-1,变频模式干燥较普通模式干燥其平均单位耗电速度降低27.43%。

表4 整体耗电量对比Table 4 Total power consumption comparison

图1 28 mm厚锯材单位耗电速度Fig.1 Unit energy consumption rate of 28 mm thick lumber

图2 50 mm厚锯材单位耗电速度Fig.2 Unit energy consumption rate of 50 mm thick lumber

28 mm与50 mm厚板材在干燥前期,2种不同干燥方式的单位耗电速度基本一致,之后随着变频装置的开启,两者耗电速度发生变化,其中变频模式下干燥的单位耗电速度成折线形波动,呈总体下降趋势,而普通模式下干燥单位材积板材耗电速度在中、后期基本不变。由于变频器改变了交流电机供电的频率和幅值,改变了电动机转速,降低了电机的耗电量,从而降低了耗电速度,反映出单位耗电速度特性与变频干燥的特性相匹配。

同为变频干燥模式下,28 mm与50 mm厚板材的单位耗电速度有一定差异,两者单位耗电速度分别为 291.09 kW·h·d-1和 319.09 kW·h·d-1,50 mm厚板材平均单位耗电速度高于28 mm厚板9.62%。造成两者差异原因,主要是板材越厚,水分移动越慢,干燥周期越长,总耗电量越大,因而平均单位耗电速度略高。

在板材干燥初期,木材含水率在纤维饱和点以上时,变频装置并没有开启,因此与普通模式干燥的单位耗电速度曲线基本相重合。随着干燥过程的进行,各时间段28 mm与50 mm厚板材的耗电速度曲线变化较明显。从图1、图2中可以看出每个单位耗电速度都有4个节电区间,这与该变频器所采用了4个频率转换区间相匹配,说明变频模式干燥的变频装置开启起到了节电的作用。

2.2 蒸汽能耗对比

汇总试验阶段该家具公司部分干燥窑干燥锯材数量和耗汽量(表5)。从表5可知,28 mm厚度板材普通模式与变频模式干燥板材的单位小时耗汽量分别为 0.084 9、0.082 7 t·h-1,两者差异不大;干燥50 mm厚度板材单位小时耗汽量分别为0.094 1、0.091 0 t·h-1,差异亦不大,单位小时耗汽量只与所干燥板材的厚度、木材初始含水率高低及干燥窑装填量有关。同为变频干燥模式,28 mm与50 mm厚板材的单位小时耗汽量分别为 0.082 7 t·h-1和 0.091 0 t·h-1,后者高于前者 10.03%。

从表5可知,28 mm厚度板材变频模式较普通模式的板材平均单位体积耗汽量高9.64%;50 mm厚度板材变频模式较普通模式的板材平均单位体积耗汽量高8.87%。导致单位体积板材耗汽量不同的主要因素是板材厚度不同,板材越厚,其干燥周期越长,总耗汽量越大。变频模式干燥对总耗汽量有一定影响,因为其总耗汽量受干燥周期影响。

表5 耗汽量对比Table 5 Contrast table of steam consumption

同为变频干燥模式,干燥50 mm厚板材平均单位体积板材耗汽量高于28 mm厚板材5.63%,说明变频模式干燥对不同厚度板材的平均单位板材耗汽量有一定影响,板材越厚,其平均单位体积板材耗汽量越大,但总体差异不大。

2.3 综合能耗对比

根据《LY/T2072-2012木材干燥生产综合能耗》标准煤转化率的计算方法,以同期同窑干燥木材全部合格为条件计算的综合能耗见表6。由于涉及柴油、水转换成标准煤是根据质量进行计算的,因此通过公式M=ρv进行转换时,柴油的密度取值为0.85 g·cm-3、水的密度取值为 1 g·cm-3。28 mm厚板材树种、气温、材质、木材含水率、厚度、年产量修正系数分别为 1、1、0.95、1.1、1、1,而 50 mm 厚板材树种、气温、材质、木材含水率、厚度、年产量修正系数分别为 1、1、0.95、1.1、0.9、1。

表6 综合能耗对比Table 6 Contrast of comprehensive energy consumption

单位产量综合能耗是指在统计报告期内木材干燥生产的综合能耗总量与同期合格干燥木材产量的比值。单位产量基本能耗是指在符合一些的基本条件时,干燥1 m3木材消耗的能源数量,数值由综合能耗乘以修正系数得出。在材质和含水率的修正系数同为0.95和1.1的基础上,50 mm橄榄木的厚度修正系数为0.9,计算得出的单位产量基本能耗比单位产量综合能耗要小,而28 mm橄榄木的厚度修正系数为1,计算得出的单位产量基本能耗比单位产量综合能耗要大。

由表6可知,干燥28 mm厚度板材变频模式较普通模式干燥板材综合能耗降低22.59%,单位产量综合能耗降低22.56%,单位产量基本能耗降低22.60%(单位产量综合能耗和单位产量基本能耗是根据综合能耗计算得出)。干燥50 mm厚度板材变频模式较普通模式综合能耗降低17.78%,单位产量综合能耗降低 17.80%,单位产量基本能耗降低17.77%。变频模式干燥较普通模式干燥具有明显的降耗节能效果。

同为变频模式,干燥50 mm厚板材的单位材积的综合能耗、单位产量综合能耗和单位产量基本能耗均高于28 mm厚度板材。说明相同干燥模式下,板材厚度对能耗有一定影响,但差异不大。

变频节能降耗的原因,在于采用变频器软启动,解决了电机直接启动时存在的启动电流大、机械冲击等缺点。通过变频技术对高压风机进行风门、挡板、阀门的控制,可以降低电机的转速,电机的电耗也相应降低,同时,使用变频调速方法降低了原来消耗在出口阀上的能量,保证了排量,从而实现了节约电能的作用[11]。

3 结论与讨论

干燥28 mm与50 mm厚板材,变频模式平均单位材积板材耗电量较普通模式分别降低23.39%和18.36%。在相同干燥模式下,无论普通模式还是变频模式,2种厚度板材的单位材积板材耗电量几乎无差异。变频模式通过调节风机转速,降低了木材表面水分蒸发速度,干燥周期略延长。

干燥28 mm与50 mm厚板材变频模式较普通模式平均单位耗电速度分别降低了 31.90%和27.43%。同为变频干燥模式,干燥28 mm厚板材与50 mm厚板材的单位耗电速度分别为291.09、319.09 kW·h·d-1,干燥50 mm厚板材平均单位耗电速度高于28 mm厚板9.62%,板材越厚,平均单位耗电速度越高,干燥周期越长,总耗电量越大。

不同干燥模式下干燥28 mm与50 mm厚度板材,普通模式与变频模式的单位小时耗汽量差异均不大,只与所干燥板材的厚度及装填量有关。同为变频干燥模式,50 mm厚板材比28 mm厚板材的单位小时耗汽量高10.03%。

28 mm厚度板材变频模式较普通模式的板材平均单位板材耗汽量高9.64%;50 mm厚度板材变频模式较普通模式的板材平均单位板材耗汽量高8.87%;同为变频干燥模式,50 mm厚板材平均单位板材耗汽量高于28 mm厚板材5.63%。

不同模式下干燥28 mm与50 mm厚度板材,变频模式较普通模式综合能耗降低22.59%和17.78%,单位产量综合能耗降低22.56%和17.80%,单位产量基本能耗降低22.60%和17.77%。同为变频模式,50 mm厚板材的单位材积的综合能耗、单位产量综合能耗和单位产量基本能耗均高于28 mm厚度板材。说明相同干燥模式下,综合能耗与总装载材积正相关。