马铃薯粉皮加工工艺研究

张龙,张正茂,2,*

(1.西北农林科技大学食品科学与工程学院,陕西杨凌712100;2.西北农林科技大学农学院,陕西杨凌712100)

马铃薯是二十一世纪的热门营养健康食品,产量高,效益好,用途广,营养丰富,加工增值潜力大,发展前景广阔,已成为最有发展前景的经济作物之一[1],在国内外市场备受关注。2015年,农业部宣布中国启动马铃薯主粮化战略,预计到2020年,一半以上的马铃薯将作为主粮进行消费[2]。马铃薯块茎的淀粉含量一般为12%~22%,是生产淀粉的重要原料之一[3]。

粉皮是典型淀粉凝胶食品代表之一,在我国具有悠久的历史。淀粉经糊化后发生凝胶化,形成抗性淀粉,而抗性淀粉具有热值低等特征[4-5],添加到食物中会起到类似于膳食纤维的效果[6-12]。粉皮作为抗性淀粉的良好载体,来源广泛、价格低廉、简单易得,市场广阔,对人体健康具有重要意义[13]。赵力超等[14]研究发现,不溶性直链淀粉的含量以及淀粉的冷、热糊稳定性与粉皮品质呈显著相关,说明可以通过这些指标来预测粉皮的加工品质。邢燕等[15]研究表明,以绿豆淀粉制成的粉皮相比,以绿豆淀粉和糯米粉复配粉为原料制成的粉皮的硬度、吸水能力、口感较好,是由绿豆淀粉和糯米粉的复配降低复配粉中的直链淀粉含量所致的。

粉皮在我国已有上千年的发展历史,生产厂家众多,制作方法多种多样,但马铃薯粉皮的生产多是凭经验,缺乏生产加工的技术参数。本研究以马铃薯淀粉为原料,研究马铃薯粉皮加工中料水比、水温、糊化时间、干燥温度对粉皮煮沸损失、膨胀度、煮汤透明度及断条率的影响,筛选出最佳加工工艺参数,为马铃薯粉皮的生产加工和淀粉应用提供理论依据。

1 材料与方法

1.1 原料

马铃薯淀粉:西安好再来调味品厂。

1.2 主要仪器设备

WG-71型空气干燥箱:天津泰斯特仪器有限公司;UV-1780紫外可见分光光度计:日本岛津公司;BCD-235YD海尔家用电冰箱:青岛海尔股份有限公司;SDHCB9E10-210电磁炉:浙江苏泊尔股份有限公司。

1.3 方法

马铃薯粉皮的制作[16]:取马铃薯淀粉5 g,加水溶解→加入其余的马铃薯淀粉,搅拌→加水成淀粉糊,搅拌均匀→取适量淀粉糊置于糊化盘→加热糊化→冷却→揭皮→烘箱干燥(含水量≤15%)→成品。

1.4 测定方法

1.4.1 粉皮煮沸损失、膨胀度及断条率的测定

参考朱翱翔等[17]方法,并稍作修改。取20根粉皮(长约10 cm,宽约5 cm)放入鼓风干燥箱内,烘干至恒重,称其重量为m1;之后将其放入盛有500 mL沸水的烧杯中,煮至3 min后,滤网过滤;取玻璃棒将粉皮分开,记录断条数,并将粉皮摊晾10 min,称其质量为m2;将称量后的粉皮烘干至恒重m3。通过以下公式计算煮沸损失、膨胀率和断条率:

1.4.2 粉皮复煮煮汤透明度测定

取1.4.1中复煮粉皮的煮汤置试管中冷却至室温后,以蒸馏水为对照,在620 nm下测煮汤的透光率,即煮汤的透明度。每个样品测试3次,取平均值。

1.4.3 粉皮含水量的测定

水分测定执行GB 5009.3-2016《食品安全国家标准食品中水分的测定》。

1.5 统计分析

采用Excel 2016和SPSS 20.0进行数据分析。

1.6 正交试验设计

在单因素试验基础上,选取料水比、水温及糊化时间为影响因子,粉皮煮沸损失及断条率为试验指标,设计L9(34)正交试验。因素水平表如表1所示。

表1 因素水平正交试验表Table 1 Table of factors and levels

2 结果与分析

2.1 烹煮时间对马铃薯粉皮品质的影响

以料水比 1.0∶7.0(g/mL),60℃水溶解,糊化时间3 min。干燥温度60℃,采用1.3的制作工艺制作粉皮。由预试验得知,粉皮烹煮2 min后,中间白芯基本消失,即为粉皮煮熟[18]。因此,以2 min为基准,测定不同烹煮时间下(2、3、4、5、6 min)粉皮的烹煮特性结果见表2、表3。

表2 烹煮时间对马铃薯粉皮烹煮特性的影响Table 2 Effect of boiling time on the cooking properties of potato starch sheets jelly

表3 马铃薯粉皮烹煮特性与烹煮时间的相关性分析Table 3 The correlation analysis between the cooking properties of potato starch sheets jelly and the boiling time

由表2可知,随着烹煮时间的增加,马铃薯粉皮煮沸损失、膨胀度均随之增大。煮沸损失在烹煮4 min后,显著增大(P<0.05),且烹煮时间越长,煮沸损失越大;粉皮膨胀度在烹煮3 min后,显著增大(P<0.05),随着烹煮时间的增加,膨胀度无明显变化。随着烹煮时间的增加,马铃薯粉皮的断条率逐渐增加,在烹煮5 min后差异显著(P<0.05),说明马铃薯粉皮的耐煮性较差,不宜烹煮时间过长。马铃薯粉皮煮汤的透明度随着烹煮时间的增加而逐渐降低,在烹煮4min后差异显著(P<0.05)。马铃薯粉皮的煮沸损失和断条率与烹煮时间呈极显著正相关(P<0.01),煮汤透明度与烹煮时间呈极显著负相关(P<0.01)(表3)。煮汤透明度的降低主要与粉皮煮沸损失的增大有关,烹煮时间越长,粉皮中的可溶性成分及碎屑进入煮汤中的数量越多。综合考量烹煮时间对马铃薯粉皮烹煮特性的影响,粉皮在沸水中以烹煮3 min为宜。

2.2 料水比对马铃薯粉皮品质的影响

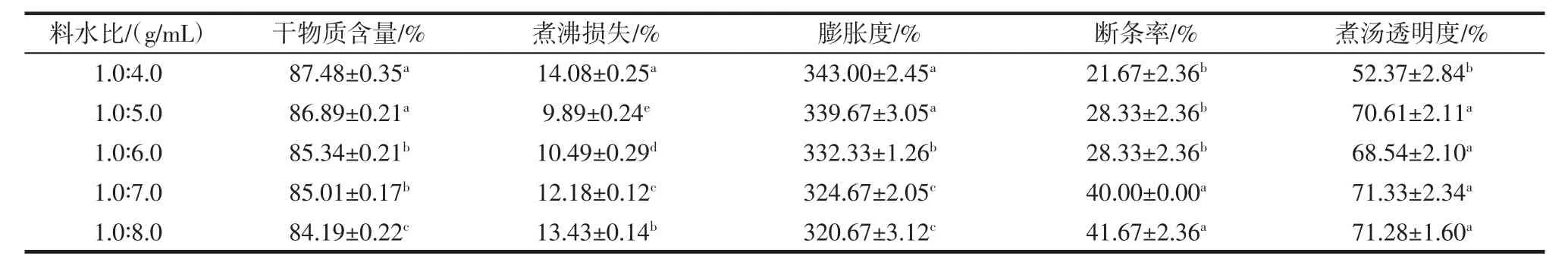

将淀粉与水(水温60℃)的比例设置为1.0∶4.0、1.0 ∶5.0、1.0 ∶6.0、1.0 ∶7.0、1.0 ∶8.0(g/mL)溶解淀粉,糊化时间3 min,干燥温度60℃,采用1.3制作工艺制作粉皮。粉皮复煮3 min后,测定粉皮的烹煮性质,结果见表4、表5。

表4 料水比对马铃薯粉皮烹煮性质的影响Table 4 Effect of material-water ratio on the cooking properties

表5 马铃薯粉皮烹煮特性与料水比的相关性分析Table 5 The correlation analysis between the cooking properties of potato starch sheets jelly and the material-water ratio

由表4可知,随着料水比的增加,粉皮干物质含量、膨胀度逐渐降低;当料水比达到1.0∶6.0(g/mL)以上时,干物质含量及膨胀度显著降低(P<0.05)。粉皮的煮沸损失先减小后增大,当料水比为1.0∶4.0(g/mL)时煮沸损失最大,达到14%左右;当料水比为1.0∶5.0(g/mL)时煮沸损失最小(P<0.05);在料水比为 1.0∶6.0(g/mL)至1.0∶8.0(g/mL)的范围内时,粉皮的煮沸损失显著升高(P<0.05)。马铃薯粉皮的干物质含量与料水比呈极显著负相关(P<0.01),断条率和煮汤透明度与料水比呈显著负相关(P<0.05)(表5)。粉皮在烹煮时不断吸收水分,粉皮内部的淀粉重新糊化,使粉皮具有一定的弹性,在此过程中,粉皮的吸水膨胀加速了粉皮的可溶性物质及碎屑进入煮汤中,导致了煮沸损失[19]。朱翱翔等[17]认为产生这种现象的原因可能跟淀粉糊化过程有关,一般来说,淀粉糊化分为3个主要阶段,其中在第3个阶段,随着温度的升高,淀粉晶体内部充斥着更多的水分,伴随着更多的淀粉分子的溶出,淀粉颗粒的体积继续增大,继而过度膨胀,导致了煮沸损失。粉皮中淀粉的比例越高,粉皮吸水性越强,膨胀度就越大,反之,膨胀度越小,说明淀粉与水的不同比例,对粉皮的结构产生了不同的影响。马铃薯粉皮的煮汤透明度和断条率增大,当料水比达到1.0∶5.0(g/mL)时,煮汤透明度显著增加(P<0.05)。当料水比达到 1.0∶7.0(g/mL)时,粉皮断条率显著增大(P<0.05),这可能是因为随着料水比的增加,粉皮中直链淀粉的含量减少所致[20]。综合料水比对马铃薯粉皮烹煮特性的影响,在本研究中,料水比为 1.0 ∶5.0(g/mL)为宜。

2.3 水温对马铃薯粉皮品质的影响

以料水比为 1.0 ∶5.0(g/mL),分别以 60、70、80、90、100℃溶解马铃薯淀粉,糊化时间3 min,干燥温度60℃采用1.3的制作工艺制作粉皮。将其烹煮3 min后,测定不同水温下粉皮的烹煮特性,结果见表6、表7。

表6 水温对马铃薯粉皮烹煮特性的影响Table 6 Effect of water temperature on the cooking properties of potato starch sheets jelly

表7 马铃薯粉皮烹煮特性与水温的相关性分析Table 7 The correlation analysis between the cooking properties of potato starch sheets jelly and the water temperature

由表6可知,随着溶解马铃薯淀粉的水温升高,粉皮的干物质含量逐渐增大。当水温达到80℃以上时,干物质含量显著增加(P<0.05),粉皮的煮沸损失和断条率均显著降低(P<0.05),粉皮的膨胀度略有增加(P>0.05)。马铃薯粉皮的干物质含量和膨胀度与水温呈极显著正相关(P<0.01),煮沸损失与水温呈显著负相关(P<0.05),断条率和煮汤透明度与水温呈极显著负相关(P<0.01)(表7)。这说明用较高温度的水溶解淀粉不仅有利于提高粉皮的干物质含量,而且降低粉皮的煮沸损失和断条率,改善糊汤。综合水温对马铃薯粉皮烹煮性质的影响,在研究中,溶解淀粉的水温应以80℃为宜。

2.4 糊化时间对马铃薯粉皮品质的影响

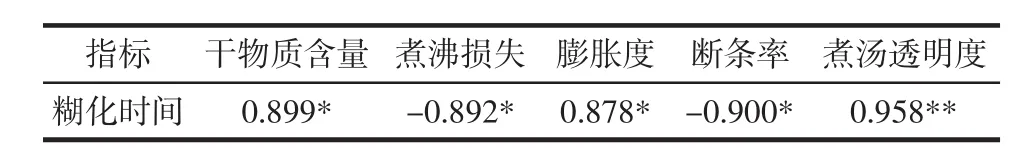

以料水比为 1.0∶5.0(g/mL),80℃水溶解淀粉,糊化时间设定为 2.0、2.5、3.0、3.5、4.0 min,干燥温度 60 ℃采用1.3的制作工艺制作粉皮。将其烹煮3 min后,测定不同糊化时间下粉皮的烹煮特性,结果见表8、表9。

表8 糊化时间对马铃薯粉皮烹煮特性的影响Table 8 Effect of gelatinization time on the cooking properties of potato starch sheets jelly

表9 马铃薯粉皮烹煮特性与糊化时间的相关性分析Table 9 The correlation analysis between the cooking properties of potato starch sheets jelly and the gelatinization time

由表8可知,随着糊化时间的增加,马铃薯粉皮的干物质含量和膨胀度提高(P<0.05);糊化时间达到3 min以后,变化不明显(P>0.05);粉皮的煮沸损失减小。糊化时间为3.5 min时,煮沸损失最小,为9.43%(P<0.05)。粉皮的断条率随糊化时间的增加而逐渐降低,煮汤透明度逐渐升高。在糊化时间为2.0 min~3.0 min内,粉皮的断条率由52.5%降至32.5%(P<0.05);煮汤透明度提高11.16%(P<0.05)。马铃薯粉皮的干物质含量和膨胀度与糊化时间呈显著正相关(P<0.05),煮沸损失和断条率与糊化时间呈显著负相关(P<0.05),煮汤透明度与糊化时间呈极显著正相关(P<0.01)(表9)。以上结果表明适宜的增加糊化时间可以使粉皮更加凝实,结构更加紧密,有利于改善粉皮的品质。综合糊化时间对马铃薯粉皮烹煮性质的影响,在本研究中,粉皮的糊化时间应以3.5 min为宜。

2.5 干燥温度对马铃薯粉皮品质的影响

以料水比为 1.0∶5.0(g/mL),80℃水溶解淀粉,糊化时间为 3.5 min,干燥温度设定为 30、40、50、60、70℃,采用1.3的制作工艺制作粉皮。将其烹煮3 min后,测定不同干燥温度下粉皮的烹煮特性,结果见表10、表11。

表10 干燥温度对马铃薯粉皮烹煮性质的影响Table 10 Effect of drying temperature on the cooking properties of potato starch sheets jelly

表11 马铃薯粉皮烹煮特性与干燥温度的相关性分析Table 11 The correlation analysis between the cooking properties of potato starch sheets jelly and the drying temperature

由表10可知,随着干燥温度的升高,粉皮的干物质含量逐渐降低,粉皮在30℃~40℃下干燥干物质含量最高(P<0.05),达到 87.82%~87.79%。粉皮的煮沸损失随干燥温度的升高逐渐增大,且在糊化温度达到50℃以上时,煮沸损失显著增大(P<0.05)。粉皮的膨胀度、断条率及煮汤透明度受干燥温度的影响不大(P>0.05)。马铃薯粉皮的干物质含量与粉皮的干燥温度呈极显著负相关(P<0.01),粉皮的煮沸损失与干燥温度呈极显著正相关(P<0.01),煮汤透明度与干燥温度呈显著负相关(P<0.05)(表11)。以上结果表明在较低温度下干燥的粉皮品质较好。综合糊化时间对马铃薯粉皮烹煮特性的影响,在本研究中,粉皮的干燥温度应以40℃为宜。

2.6 正交试验结果与分析

正交试验结果与分析见表12~表14。

表12 正交试验方案及结果Table 12 Orthogonal experiment design and results

表13 马铃薯粉皮煮沸损失因素主次统计Table 13 Primary and secondary statistical of boiling loss of potato starch sheets jelly factor

表14 马铃薯粉皮断条率因素主次统计Table 14 Primary and secondary statistical of broken ratio of potato starch sheets jelly factor

由表13可知,各因素对马铃薯粉皮煮沸损失的影响顺序为:A(料水比)>C(糊化时间)>B(水温)>D(干燥温度),即料水比对马铃薯粉皮煮沸损失的影响最大。最优组合为 A2B1C1D2,即料水比 1.0 ∶5.0(g/mL),水温80℃,糊化时间3 min,干燥温度40℃。

由表14可知,各因素对马铃薯粉皮断条率的影响顺序为:A(料水比)>B(水温)>C(糊化时间)>D(干燥温度),即料水比对马铃薯粉皮煮沸损失的影响最大。最优组合为 A2B3C1D3,即料水比 1.0 ∶5.0(g/mL),水温100℃,糊化时间3 min,干燥温度50℃。

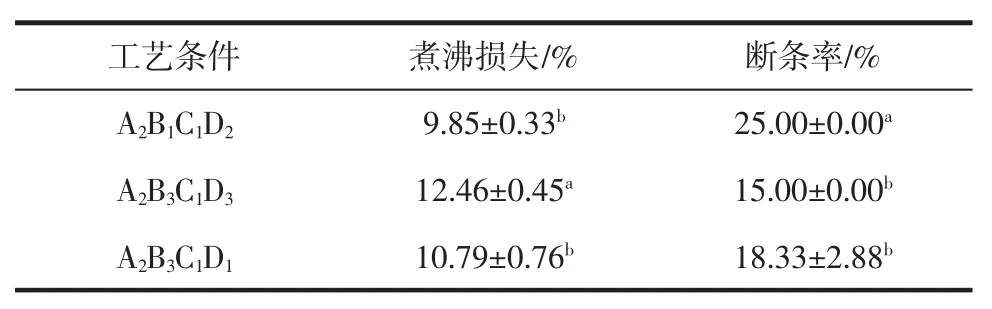

综上,结合正交试验结果及极差分析,对条件组合 A2B1C1D2、A2B3C1D3、A2B3C1D1进行验证试验,结果见表15。

表15 不同条件下马铃薯粉皮的煮沸损失及断条率Table 15 The boiling loss and broken ratio of potato starch sheets jelly under different processing conditions

由表15可知,组合A2B1C1D2和组合A2B3C1D1制得的马铃薯粉皮的煮沸损失无显著差异(P<0.05),均显著低于组合A2B3C1D3(P<0.05);在断条率方面,组合A2B3C1D3和组合A2B3C1D1无显著差异,均显著低于组合A2B1C1D2(P<0.05)。因此,选定A2B3C1D1为最佳工条件组合,即料水比 1.0∶5.0(g/mL),水温 100 ℃,糊化时间3 min,干燥温度30℃。

3 结论

通过研究料水比、水温、糊化时间及干燥温度对马铃薯粉皮的品质的影响,可以得出以下结论:

1)料水比以 1.0 ∶5.0(g/mL)为宜,干燥温度以 40 ℃为宜,此时粉皮煮沸损失最小(P<0.05)。

2)以80℃水溶解马铃薯淀粉为宜,糊化时间控制在3.5 min为宜,此时粉皮煮沸损失和断条率显著降低(P<0.05)。

3)通过正交试验,得到制作马铃薯粉皮的最佳工艺,即料水比 1.0 ∶5.0(g/mL),水温 100 ℃,糊化时间3 min,干燥温度30℃。在此工艺条件下,粉皮的煮沸损失为10.79%,断条率为18.33%,粉皮的品质较好。