装载机湿式制动技术分析及用油测试

程安国,徐静茹,杜雪岭,华良斌

(1.中国石化润滑油有限公司,北京 100085;2.中国龙工装载机事业部,上海 201612)

0 引言

装载机是工程施工中普遍采用的机种,能够快速实现铲掘、行走、运输、重载牵引等作业。作业时其速度、负载变化大,操纵频繁,而且工作环境复杂多变[1]。因此其操控性能、安全性能等越来越受关注。

装载机在工作和行走时,靠制动器来控制速度和停车,制动器的可靠性、灵敏性、耐磨损性等直接影响驾驶人员的体力、操作舒适性及操作安全性。目前广泛应用的制动器为夹钳式制动器(干式制动),夹钳式制动器外露于空气中,其制动器的可靠性、操作舒适性和使用寿命都不太理想[2]。而且在一些特殊的工况条件下应用时,安全性能得不到保证,如井下、河道、磷矿等工况[3],加之世界各国对摩擦材料环保性方面日益严格的要求,使得夹钳式制动器的应用也受限。在这种条件下,随着新型摩擦材料的出现与密封技术的发展,湿式制动器取代夹钳式制动器成为未来发展趋势[4]。

干式制动驱动桥和湿式制动驱动桥最大的区别在于制动方式,干式制动的制动盘暴露在空气中,依靠夹钳的压力产生摩擦力使得车轮停止转动[5];而湿式制动器是依靠一组浸泡在油里的离合摩擦片,制动时这组离合摩擦片压紧,产生摩擦力进而实现制动[6]。制动方式的变化,对驱动桥用润滑油有了新的要求。

随着中国工程机械制造水平的不断提高,湿式制动驱动桥的制造技术日趋成熟,湿式制动装载机在国内市场和国际市场的销量逐年增加,为有效保障湿式制动驱动桥的正常、高效、长久地运行,有必要分析驱动桥技术升级后对润滑油的新要求,开发满足湿式制动驱动桥润滑要求的润滑油。

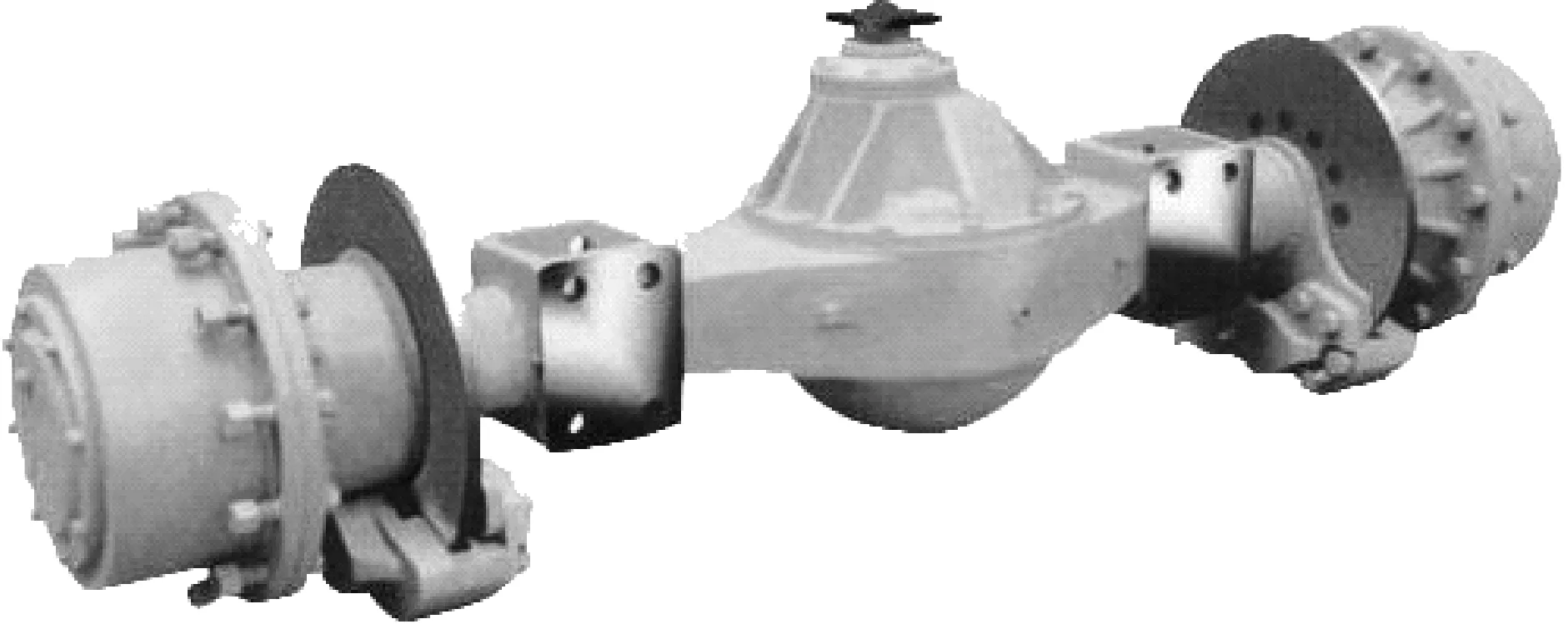

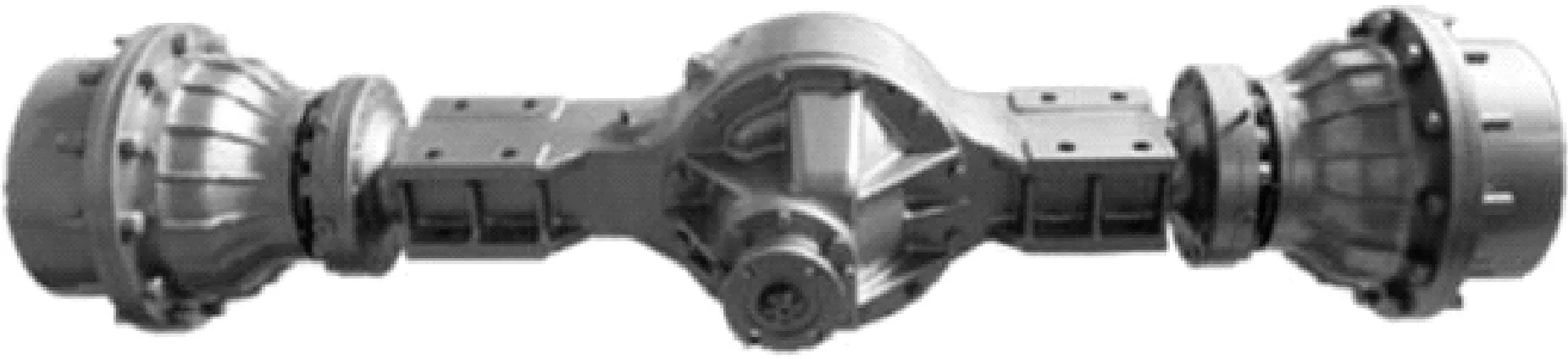

1 装载机驱动桥的技术发展及差异

国内主要的装载机制造商有龙工、柳工、山东临工、成工、厦工等知名企业,普通的装载机多采用夹钳式制动器作为装载机驱动桥的制动元件,与湿式制动驱动桥相比,其具有制造相对简单、成本低等优势,但制动冲击大、维修困难、使用寿命短的缺点也非常明显[7]。如在云南某磷矿厂,采用传统的干式制动驱动,因为磷矿粉灰尘对制动盘具有强腐蚀性,平均每个月跟换一次刹车盘,不仅导致装载机的维护成本高,而且严重影响装载机作业效率。夹钳式制动驱动桥如图1所示,装载机湿式制动驱动桥如图2所示。

图1 装载机夹钳式制动器驱动桥

图2 装载机湿式制动驱动桥

湿式制动器为全封闭湿式多盘制动器,该制动器釆用封闭的结构,防止外界尘土、沙粒等污染物的侵入,保证制动的可靠性。摩擦片浸泡在冷却油液中,工作时,绝大多数情况是以油的剪切作用传递转矩来代替摩擦材料的直接接触。这样不仅使制动过程比较平缓,制动性能比较稳定,且使摩擦材料的磨损显著减少,从而使用寿命明显增加。由于该制动器是利用油液膜层间不大的剪切力来传递转矩,就要求摩擦片有较大的工作面积,采用多片组合的方式就有可能以较小的单位油压来推动压紧活塞以获得所需的总压力。在不改变系统制动压力的前提下,还可通过改变摩擦片面积或摩擦副数量而获得不同的制动力矩,扩大了应用范围,容易形成系列化[8]。摩擦片磨损的减少使总的摩擦副间隙变化甚微,使用过程中几乎不需调整,能够大大减少制动器的维修保养工作。因此,湿式制动驱动桥越来越受到装载机行业的青睐。

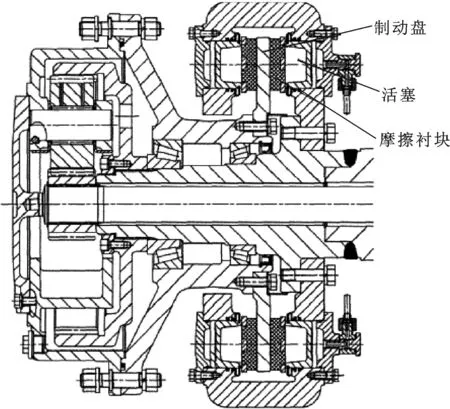

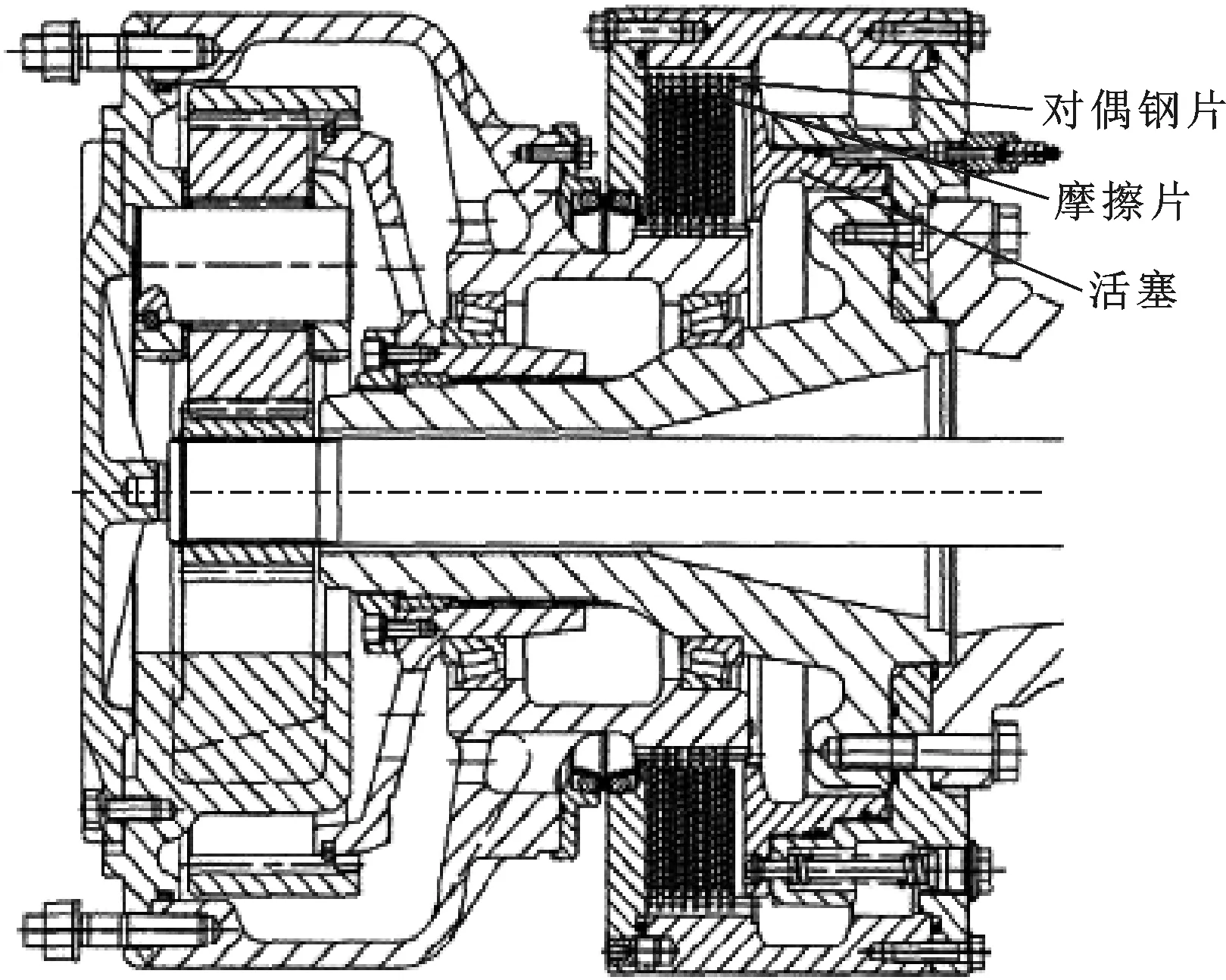

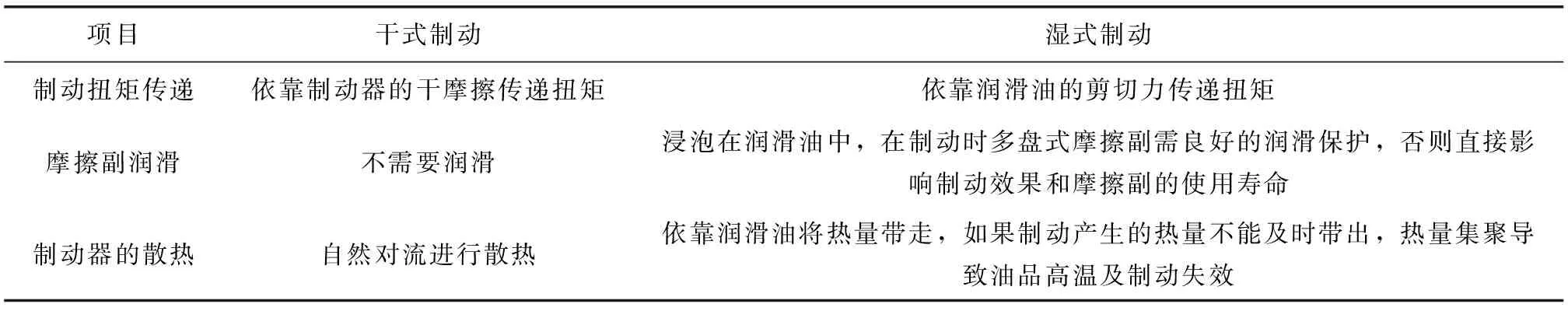

干式制动器和湿式制动器内部结构如图3、4所示。湿式制动驱动桥和干式制动驱动桥的主要差别在于制动器的结构、材料和安装形式。这些改变,给湿式制动驱动桥带来了与干式制动器许多不同之处。从驱动桥润滑的角度来看,干式制动器与湿式制动器驱动桥有相同的润滑油部位,如:桥包主减速器、轮边减速器[6];不同的润滑部位是制动器部位,干式制动的制动器不需要润滑,而湿式制动的摩擦副不仅需要润滑,而且需要润滑油与摩擦副要有良好的匹配性[9],否则影响湿式制动器的制动稳定性及使用寿命;干式制动器和湿式制动器主要差异见表1。

图3 干制动器内部结构

图4 湿式制动器内部结构

项目干式制动湿式制动制动扭矩传递依靠制动器的干摩擦传递扭矩依靠润滑油的剪切力传递扭矩摩擦副润滑不需要润滑浸泡在润滑油中,在制动时多盘式摩擦副需良好的润滑保护,否则直接影响制动效果和摩擦副的使用寿命制动器的散热自然对流进行散热依靠润滑油将热量带走,如果制动产生的热量不能及时带出,热量集聚导致油品高温及制动失效

2 湿式制动驱动桥用油的开发

根据温度、扭矩等条件,装载机驱动桥多使用GL-5 80W-90、85W-90、80W-140等级的车辆齿轮油[10]。在与某装载机生产商技术交流时,装载机湿式制动驱动桥出厂装填某国外品牌的GL-5 80W-90齿轮油,装载机在工作时容易出现制动距离长、制动异响、制动器高温、油品氧化快、摩擦片过早磨损等问题。为解决此问题,分析了湿式制动桥的结构和摩擦材料的特点,结合以往驱动桥油的开发经验,研发了湿式桥专用油。

2.1 油品性能分析

湿式制动驱动桥用润滑油除满足桥包主减速器和轮边减速器的润滑保护外,仍需满足以下性能:

(1)良好的摩擦适应性。多片式摩擦副的制动过程是由滑动摩擦向静摩擦转换的过程,如果摩擦因数小,摩擦力不足造成摩擦副打滑,导致装载机制动迟缓,制动距离变长、甚至制动失败;如果摩擦因数大,制动冲击大,装载机操作有挫顿感,也极易损坏摩擦副。另外,如果摩擦特性不匹配,容易产生制动异响、油温异常的现象。因此专用油与湿式制动驱动桥的摩擦副之间要有良好的适应性。

(2)良好的抗剪切性能。湿式制动是依靠油的剪切力传递扭矩,意味着在制动时,摩擦副会对油品进行强剪切,因此专用油必须具有良好的剪切稳定性,保证专用油具有良好的黏度保持能力,避免使用过程中因为黏度下降而导致油膜保持能力下降造成部件过早的磨损。

(3)良好的氧化稳定性。干式制动产生的热量依靠空气对流进行散热,而湿式制动器制动产生的热量是依靠润滑油进行冷却,这无疑会对润滑油的氧化安定性产生影响。如果润滑油的氧化安定性不足,湿式制动时产生的高温会导致油品的快速老化,一方面会导致润滑失效,造成驱动桥部件的损坏;另一方面会缩短润滑油的换油周期,增加装载机的维护保养成本[11]。

2.2 专用油的行车测试

按照上述分析,专用油开发成功后,将其装入新的湿式制动驱动桥中,装载机进入选沙场并进行作业测试,结合装载机保养规则和中石化润滑油实车测试经验,试验计划为:运行200 h进行首次换油保养。首次保养后开始计时,作业1 000 h。作业中,观察制动时是否有异响、制动迟缓、油温过高、制动距离变长等问题。测试结束后,对湿式制动驱动桥进行拆解分析,观察各部件的状况,如果部件状况良好,而且运行中无异响、漏油等异常,说明油品能够为湿式制动驱动桥提供良好的润滑保护,满足使用要求。如果运行中出现漏油、异响、高温等异常,或者拆卸后,有部件出现异常的摩擦磨损,说明专用油不满足湿式制动驱动桥的使用要求。

2.3 专用油的行车测试结果分析

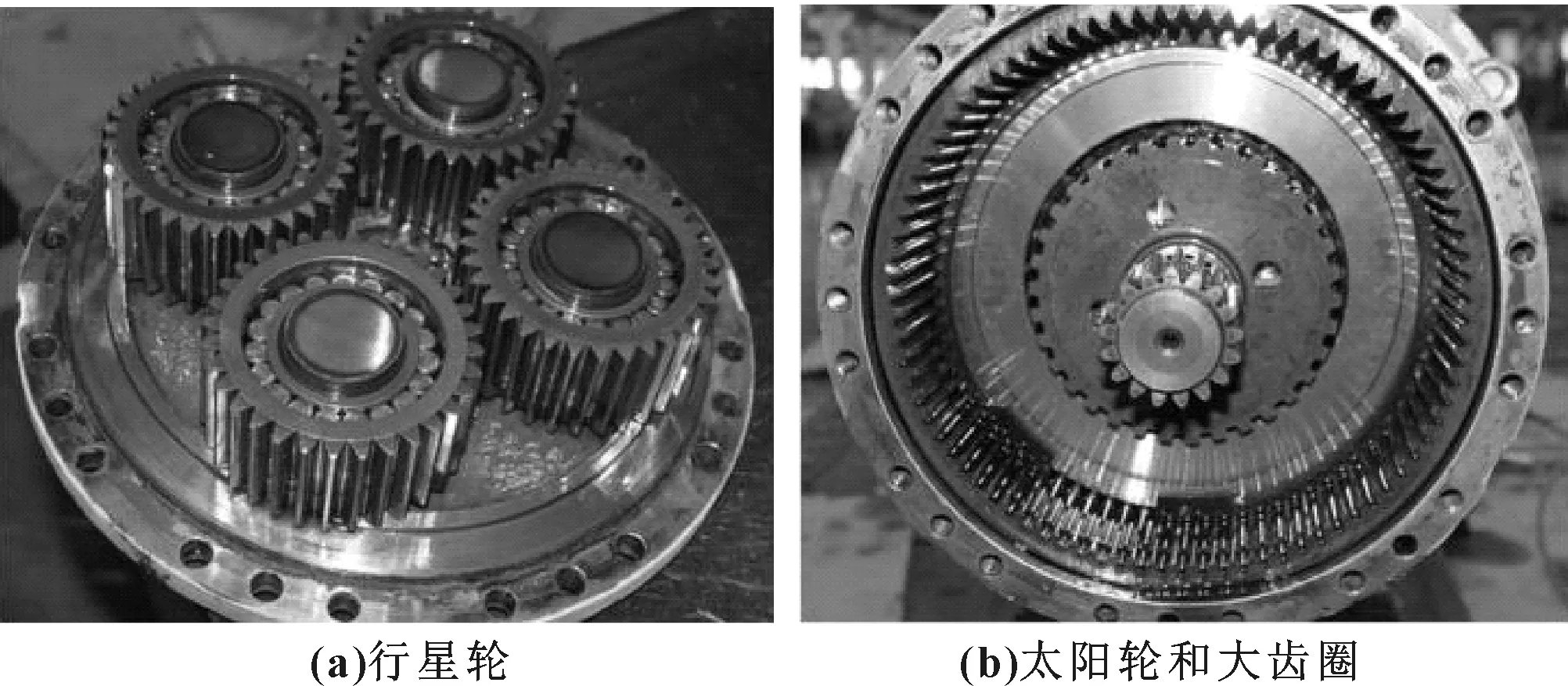

在整个运行作业期间,湿式制动驱动桥没有出现漏油、制动异响、油品高温报警、制动距离明显变长等异常状况。完成1 000 h测试运行后,对驱动桥进行了拆解。轮边减速器状况如图5所示。

图5 轮边减速器外观

由图5可知,轮边减速器的太阳轮、行星轮、大齿圈的整体润滑状态良好,齿面光亮无变色,均无异常磨损和点蚀等异响现象,无油泥沉积现象。

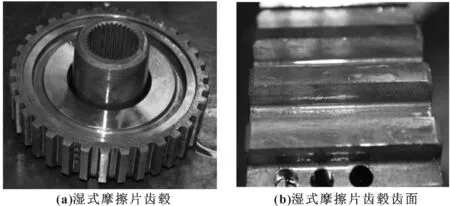

由图6可知,湿式摩擦片齿毂整体状态完好,无异常磨损、变色等,且油道无油泥沉积物。

图6 湿式摩擦片齿毂外观

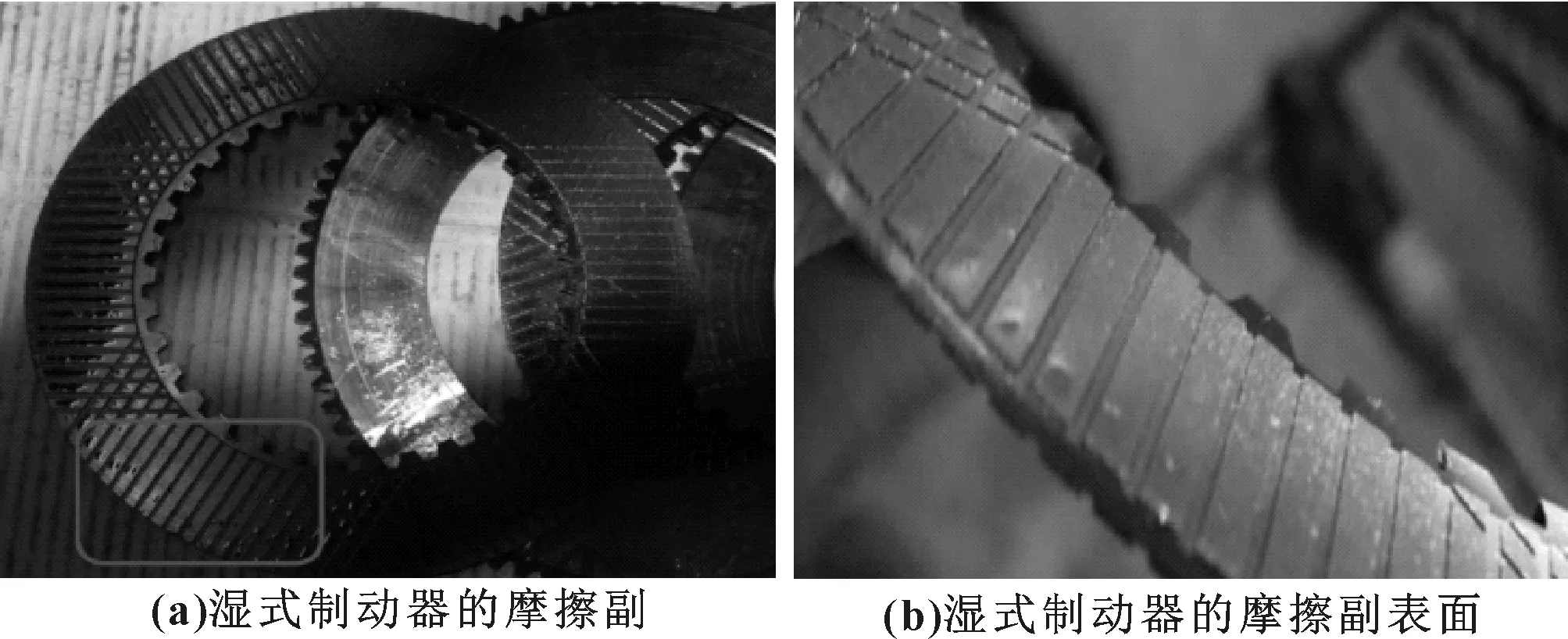

由图7可知,湿式制动器的摩擦片及对偶片状态良好,无任何过度磨损、脱落、发黑等失效现象。

图7 湿式制动器的摩擦副外观

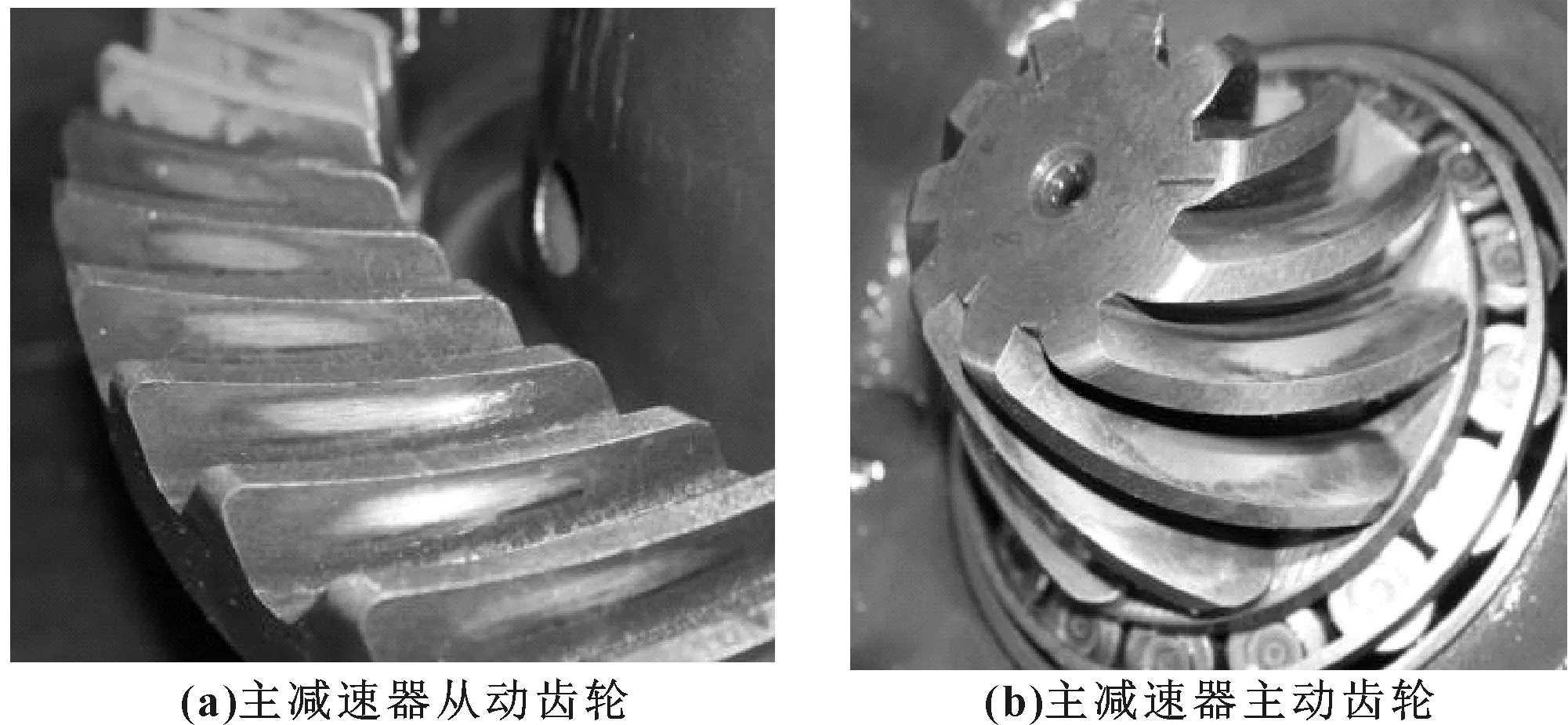

由图8可知,主减速器从动、主动齿轮啮合区域合理,无异常磨损和失效现象,整体状态良好;差速器齿轮整体状态良好,无异常磨损。主减速器整体润滑状态良好,无油泥沉积。

图8 主减速器从动、主动齿轮外观

在1 000 h实际作业测试中,采用某公司开发的专用油的湿式制动装载机,运行状态良好,没有出现制动异响、制动迟缓、制动距离变长、驱动桥高温等异常现象。完成1 000 h测试后,桥包主减速器、轮边减速器、湿式制动器的各个部件状态良好,没有出现异常的摩擦磨损,证明该公司开发的专用油的性能能够满足湿式制动装载机的使用要求,保证湿式制动装载机安全、高效的运行作业。

3 结语

装载机湿式制动和干式制动的差异导致其对驱动桥的用油有新的要求,通过增加润滑油的摩擦特性、抗剪切稳定性、氧化安定性等关键性能,解决了湿式制动装载机制动异响、制动迟缓、制动高温等问题,保证湿式制动装载机安全、高效的作业,为中国的装备制造升级发展保驾护航。