长距离矿浆管道系统中消能孔板的运行优化

宁辉栋 陶志宾 梁福全 陈 叙

(内蒙古包钢钢联股份有限公司巴润矿业分公司)

孔板是一种应用十分广泛的水力装置,最常见的应用是孔板流量计。同时,孔板因其自身特性,也可作为一种消能装置。这种装置在水利水电、石油化工、金属冶炼等领域应用较为广泛。本文介绍一种应用在长距离矿浆管道系统中的消能孔板装置。由于管道系统运行工况发生变化,为保证系统正常运行,对消能孔板装置进行了优化。

1 消能孔板应用情况介绍

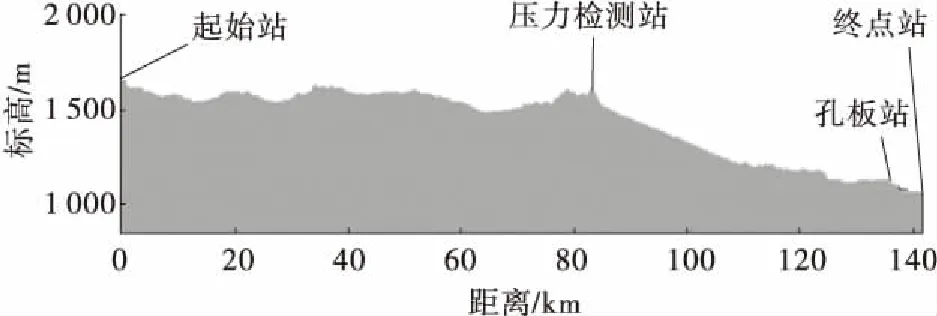

某铁精矿矿浆管道全长143 km,管径355.6 mm,设计年输送铁精矿550万t/a,在国内第1次应用消能孔板控制加速流。

1.1 加速流的产生及危害

管道敷设于地形崎岖的山区,由于管线中某段高度落差较大或批量输送时浆与水存在比重差等原因导致能量分布不均,当管道内浆体能量急剧改变时,多余的能量自行被消耗,此时满管流逐渐演变成不满管流,不满管流的流速通常是满管流流速的数倍甚至数十倍[1-2]。这种现象若发生在未做防护的管道内,将严重磨损管道,缩短管道使用寿命。某铁精矿矿浆管道地形见图1,压力检测站附近极易出现加速流,造成管道严重磨损。为避免该问题,在距终点站约4.7 km的位置设置孔板站,内设消能孔板装置。

1.2 孔板站简介

孔板站设于管线末端,距终点站约4.7 km,站内设有9个消能孔板,其中3个固定孔板,6个活动孔板分布于3个U型环路,通过控制阀门阀1、阀2、阀3使活动孔板串入或剥离管线。孔板站工艺布置见图2。孔板组件固定于两片法兰之间,孔板后的短管带内衬。孔板组件直径471 mm,厚100 mm,其核心为孔径不等的陶瓷环。孔板站共有3种孔径的孔板,分别是67.3、76.2、81.3 mm。孔板结构及安装示意见图3。

图1 某铁精矿矿浆管道地形

图2 孔板站工艺布置

2 孔板运行优化

某铁精矿矿浆管道已运行9 a,由于管道结垢、磨损、腐蚀等原因造成系统运行工况不断发生变化,为保证系统正常运行,避免压力检测站区域产生加速流,需要对孔板孔径的组合及运行方式不断进行优化。

2.1 第1次优化

原孔板站至终点站的4.7 km管道管径为273 mm,该管段流速约为设计流速的两倍,导致该管段磨损严重,多次出现泄漏。为解决该问题,将孔板站至终点站的4.7 km管道管径更换为356 mm。更换完成后孔板站压力也由原2 000 kPa 降低至约700 kPa。由于这一工况的改变,致使孔板站失去调节压力检测站压力的能力。因此,对孔板孔径及运行方式进行第一次优化。

图3 孔板结构及安装示意(单位:mm)

根据赵慧琴[3]、李琳[4]等人的研究,影响孔板消能系数的因素主要有雷诺数、孔径比、距径比、孔板形状、孔板组合等,并且当雷诺数大于105时,相邻孔板之间消能系数基本无影响。该项目雷诺数约为1.7×105。因此,可以不考虑雷诺数的影响。

根据艾万政[5]提出的孔板后回流区长度的经验公式:

L回=-5.071 8a-0.172 4b2+(-10.432a+4.666 2)b+6.125a2-1.529 3a+3.276

式中,L回为回流区长度;a为厚径比;b为孔径比。

代入孔板站孔板的参数,得出孔板后回流区长度至少为3.198 m,而孔板站两孔板之间距离仅为2.1 m。因此,孔板站各孔板之间必定相互影响。并且,根据历年孔板运行情况,过流流体密度、流量也影响孔板消能系数。

结合实际情况综合考虑,认为影响孔板消能量的主要是过流流体密度、流量及孔板孔径。基于此,根据历年孔板运行参数估算出不同流体、不同孔径的孔板前后压差见表1。然后根据孔板站前后、终点站、压力检测站压力要求限值,采取简单的加减算法对孔板的孔径进行调整。最后,通过实际运行情况验证调整效果,不断优化。

表1 第1次优化不同流体、不同孔径的孔板前后压差统计

工艺上要求压力检测站的压力必须大于300 kPa,为满足此要求,无论孔板站过水或过矿(过流流体为水,简称过水;过流流体为矿浆,简称过矿)孔板站进口压力必须大于4 000 kPa;并且,根据实际运行经验,孔板站进口压力大于4 500 kPa时,压力检测站的压力在400 kPa以上。孔板站至阀门站的管道更换后,过水时孔板站后压力介于250~280 kPa;过矿时,孔板站后压力介于600~700 kPa。按过水时控制阀阀1、阀2、阀3全关,过矿时关闭阀2或阀3计,得出调整后孔板孔径见表2。

由表2可知,调整完运行后效果良好,过水时阀1、阀2、阀3全关,压力检测站的压力约500 kPa;过矿时,泵速高流量大时关闭阀3,压力检测站的压力约400 kPa;泵速低流量小时关闭阀2,压力检测站的压力约700 kPa。

表2第1次调整前后孔板孔径统计

mm

孔板编号调整前调整后孔板167.367.3孔板267.367.3孔板367.367.3孔板467.367.3孔板581.367.3孔板681.376.2孔板776.267.3孔板876.267.3孔板976.281.3

2.2 第2次优化

由于管道结垢,导致起始站的压力不断升高。为降低起始站压力,对系统全线进行机械除垢,除垢完成后,沿程阻力损失减小,起始站压力降低。同时,孔板站运行工况也发生变化,必须对孔板站进行第2次优化。

基于第1次优化的参数及经验,主要分析孔板站前后压力变化。同时,由于第1次优化时,管道系统受起始站压力限制,泵速小,流量介于470~490 m3;而第2次优化时,管道系统不受起始站压力限制,泵速可大可小,流量介于470~520 m3;相同孔径的孔板,流量越大,孔板前后压差也越大(见表3)。

表3 第2次优化不同流体、不同孔径孔板前后压差统计

机械除垢后,过水时,孔板站后压力介于200~220kPa;过矿时,孔板站后压力介于500~600kPa;无论孔板站过水或过矿,孔板站前压力必须大于4000kPa;按过水时控制阀阀1、阀2、阀3全关,过矿时阀1、阀2、阀3全开或关闭阀2或阀3计,得出调整后孔板孔径,见表4。

表4第2次调整前后孔板孔径统计mm

孔板编号调整前调整后孔板167.367.3孔板267.367.3孔板367.367.3孔板467.367.3孔板567.376.2孔板676.276.2孔板767.367.3孔板867.367.3孔板981.381.3

由表4可知,调整完运行后效果良好,过水时阀1、阀2、阀3全关,压力检测站压力约450 kPa;过矿时,泵速高流量大时阀1、阀2、阀3全开,压力检测站的压力约350 kPa;泵速低流量小时关闭阀2,压力检测站的压力约700 kPa;中等泵速正常流量时关闭阀3,压力检测站的压力约800 kPa。

3 结 论

(1)成套、固定的孔板消能装置中,影响消能系数的主要因素是孔板过流流体密度、流量及孔径大小,优化的手段主要是改变孔板孔径及孔板组合。

(2)通过两次对孔板站内孔板孔径及运行方式进行调整,使压力检测站的压力满足工艺要求,保证了系统正常稳定运行。

(3)通过采用估算法对孔板站进行优化虽然满足了工程需要,但存在较多弊端,仅适用于有历史数据支撑的成型系统,对于新建系统,还需要寻求更为科学的方法。