NiCrAlY合金粉添加量对超音速火焰喷涂WC-10Co4Cr涂层组织及性能的影响

,,,,

(1.中国科学院合肥物质科学研究院固体物理研究所,合肥 230031;2.中国科学技术大学,合肥 230026;3.安徽省威龙再制造科技股份有限公司,马鞍山 243000)

0 引 言

WC-Co、WC-CoCr等金属陶瓷涂层材料因兼具金属和陶瓷材料的优点,可显著提高基体材料的表面性能,使其具有耐腐蚀、耐磨损、抗高温氧化等优良特性而广泛应用于机械、冶金、矿山、石化、能源、电子、航天航空等领域[1-5]。该类金属陶瓷涂层材料已成为现代工业和新技术领域不可或缺的重要材料。

超音速火焰(High Velocity Oxygen Fuel,HVOF)喷涂技术具有燃烧焰流速度高(1 500 m·s-1)、温度适中(约3 000 ℃)、焰流时间短等特点[6],可将粒子加热至微熔或半熔化状态,并加速至300~500 m·s-1,进而喷涂在基体表面形成高质量涂层。在制备WC-CoCr金属陶瓷涂层时,采用HVOF喷涂技术可以有效抑制WC颗粒在热喷涂过程中的分解,从而获得高结合强度、高致密性能、良好耐磨及耐腐蚀性能的热喷涂涂层。

近年来,WC-CoCr金属陶瓷涂层被广泛应用于强腐蚀环境中,因此HVOF喷涂WC-CoCr涂层的电化学腐蚀性能及其腐蚀机制吸引了广大学者的关注[7-9]。然而,由于HVOF喷涂时的温度相对较低,喷涂粒子基本上呈微熔或半熔化状态沉积在基体表面,层片状涂层的形成主要依赖于沉积粒子的高速冲击,因此粒子的铺展效果有限,涂层孔隙率偏高[10],这对WC-CoCr金属陶瓷涂层的结构均匀性和耐腐蚀性能造成了不良影响。

NiCrAlY合金粉是一种常用的自黏结合金材料,在热喷涂时会因发生放热反应产生自黏结作用而黏附在基体材料上,常作为黏结底层使用[11]。在热喷涂过程中,NiCrAlY合金粉的自黏结作用有望提高WC-CoCr金属陶瓷颗粒间的结合性能,从而降低涂层的内部孔隙率,提高耐腐蚀性能。目前,有关WC-CoCr金属陶瓷涂层或NiCrAlY合金涂层组织及性能的研究报道较多[9, 12-13],但二者复合的研究报道较少。为此,作者在WC-10Co4Cr金属陶瓷粉中添加不同含量NiCrAlY合金粉,利用HVOF技术制备得到了NiCrAlY/WC-10Co4Cr金属陶瓷涂层,研究了NiCrAlY合金粉添加量对涂层显微组织和耐腐蚀性能的影响以及影响机制。

1 试样制备与试验方法

1.1 试样制备

基体材料为市售316L不锈钢;涂层材料为粒径10~60 μm的商用NiCrAlY自黏结合金粉和粒径15~45 μm的商用WC-10Co4Cr团聚烧结金属陶瓷粉,二者的微观形貌见图1。

图1 NiCrAlY合金粉和WC-10Co4Cr金属陶瓷粉的微观形貌Fig.1 Micromorphology of NiCrAlY alloy powder (a) and WC-10Co4Cr cermet powder (b)

316L不锈钢基体经脱脂、去离子水漂洗、超声波清洗、烘干处理后,用24#热喷涂专用金刚石砂纸进行粗化处理,表面粗糙度为0.2~0.8 μm。采用JP8000型超音速喷涂设备在不锈钢基体上先喷涂一层厚100 μm的NiCrAlY合金过渡层,再喷涂一层厚400 μm的NiCrAlY/WC-10Co4Cr涂层,其中NiCrAlY合金粉的添加量(质量分数,下同)分别为0,6.5%,10.0%,20.0%。NiCrAlY合金过渡层和NiCrAlY/WC-10Co4Cr金属陶瓷涂层的喷涂距离均为360 mm,氧气流量为52.39 L·min-1,载气流量为0.64 L·min-1。

1.2 试验方法

使用X′PertPro MPD型X射线衍射仪(XRD)分析涂层的物相组成,采用铜靶,Kα射线,扫描范围10°~90°。使用SU8020型场发射扫描电子显微镜(SEM)观察涂层的截面形貌,应用灰度法[14],采用ImageJ软件测定涂层孔隙率,测5个视场取平均值。使用HV-1000A型显微硬度计测涂层截面显微硬度,载荷3 N,保载时间15 s,由涂层表面向基体每隔50 μm取点测试,利用Weibull分布表征显微硬度分布。

使用CHI760E型电化学工作站测动电位极化曲线。采用三电极体系,工作电极为涂层试样,工作面为涂层表面,面积为0.785 cm2,其余各面用环氧树脂封装,参比电极为饱和甘汞电极(SCE),辅助电极为铂丝电极;试验介质为质量分数5.0%的NaCl水溶液。用100#~1500#砂纸将工作面逐级打磨、抛光,在NaCl溶液中浸泡1 h,待稳定后进行动态扫描,扫描速率为1 mV·s-1,测试范围为-2 000~0 mV,利用Tafel Plot技术确定自腐蚀电流密度及自腐蚀电位。

2 试验结果与讨论

2.1 物相组成及微观形貌

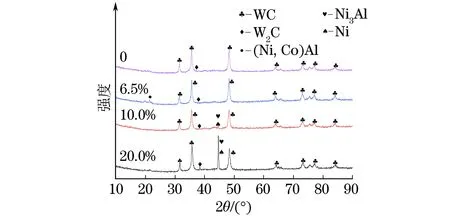

由图2可知:所得金属陶瓷涂层的主要组成相都是WC,且均含有在热喷涂过程中由WC脱碳生成的W2C;当NiCrAlY合金粉添加量为6.5%时,NiCrAlY合金粉与WC-10Co4Cr金属陶瓷粉发生冶金结合[15]生成(Ni,Co)Al相;当合金粉的添加量增至10.0%和20.0%时,(Ni,Co)Al相消失,出现了镍和Ni3Al的衍射峰,且添加量越多,衍射峰强度更高,即镍和Ni3Al的含量越高。

由图3可知:未添加(添加量为0)与添加NiCrAlY合金粉所得的金属陶瓷涂层与NiCrAlY合金过渡层均结合良好,金属陶瓷涂层在合金过渡层上铺展得十分均匀,未观察到明显的层状结构,涂层较致密,孔隙较少;添加NiCrAlY合金粉后,金属陶瓷涂层中出现了半圆形粒子,这些粒子为NiCrAlY合金颗粒,粒径在50 μm左右。

图2 添加不同质量分数NiCrAlY合金粉后所得涂层的XRD谱Fig.2 XRD patterns of the coatings obtained by addition of different mass fractions of NiCrAlY alloy powder

图3 添加不同质量分数NiCrAlY合金粉后所得涂层截面的SEM形貌Fig.3 Cross-sectional SEM micrographs of the coatings obtained by addition of different mass fractions of NiCrAlY alloy powder

当NiCrAlY合金粉的添加量分别为0,6.5%,10.0%,20.0%时,所得涂层的孔隙率分别为2.45%,1.95%,1.85%,1.72%。可见,添加NiCrAlY合金粉后涂层的孔隙率明显下降,而当合金粉添加量由6.5%增至20.0%时,涂层孔隙率的下降趋势减缓。NiCrAlY合金的熔点远低于WC-10Co4Cr金属陶瓷的,在HVOF喷涂过程中,由于其焰流温度相对较低,WC-10Co4Cr金属陶瓷颗粒一般仅处于微熔或半熔化状态,而NiCrAlY合金颗粒已经半熔或全部熔化,液相NiCrAlY合金渗入到未完全熔化的WC-10Co4Cr金属陶瓷颗粒的间隙中,从而降低了金属陶瓷涂层的孔隙率。

2.2 显微硬度

图4 添加不同质量分数NiCrAlY合金粉后所得涂层的截面硬度分布Fig.4 Cross-sectional hardness distribution of the coatings obtained by addition of different mass fractions of NiCrAlY alloy powder

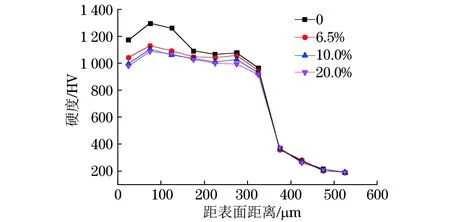

由图4可以看出:未添加NiCrAlY合金粉(质量分数为0)涂层的硬度明显高于添加NiCrAlY合金粉(质量分数6.5%~20.0%)涂层的,且当NiCrAlY合金粉质量分数由6.5%增至20.0%时,涂层硬度呈下降的趋势,这是因为WC-10Co4Cr金属陶瓷的硬度高于NiCrAlY合金的;4种涂层的硬度均在1 000~1 300 HV之间,为316L不锈钢基体硬度的5.0~6.5倍,且均在距表面约50 μm处达到最大;在近界面处316L不锈钢基体的硬度为200~350 HV,高于原始不锈钢基体的,这是因为在HVOF喷涂过程中,近界面处的不锈钢基体产生了一定的淬火效应。

HVOF喷涂的涂层中会存在少量孔隙和由一定数量未熔颗粒造成的疏松等缺陷,因此会出现局部区域硬度较低的情况,涂层的硬度分布存在一定的分散性[16],仅由硬度的测试值和平均值难以准确评价涂层的力学性能。Weibull分布是一种常用的描述材料力学性能及其缺陷分布的统计方法[17],其概率累积密度分布函数F(HV)可表示为

(1)

式中:HV为涂层显微硬度;β为形状参数;η为尺度参数。

对lnHV和ln{-ln[1-F(HV)]}进行线性回归,可得到拟合公式

y=βx+η

(2)

在样本数n小于50个的情况下,第i个测试值的累积密度函数Fi可表示为

(3)

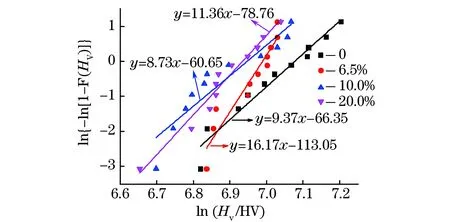

在截面上,从基体与涂层界面处向涂层表面取点进行硬度测试,计算得到热处理前后涂层截面硬度的Weibull分布,如图5所示。

图5 添加不同质量分数NiCrAlY合金粉后所得涂层截面硬度的Weibull分布Fig.5 Weibull distribution for cross-sectional hardness of the coatings obtained by addition of different mass fractions of NiCrAlY alloy powder

图6 添加不同质量分数NiCrAlY合金粉后所得涂层的Tafel极化曲线Fig.6 Tafel polarization curves of the coatings obtained by addition of different mass fractions of NiCrAlY alloy powder

形状参数β代表涂层力学性能分布的离散性,是衡量涂层可靠性的重要参数。β越大,表明测试值的分散性越小,涂层性能越稳定。由图5可知,当NiCrAlY合金粉的质量分数为6.5%时,β最大,为16.17,表明涂层硬度的分布最均匀。

2.3 极化曲线

图6中的E为电位,i为电流密度。由图6可以看出,添加不同质量分数NiCrAlY合金粉后,所得金属陶瓷涂层在NaCl水溶液中的动电位极化曲线均无钝化区。

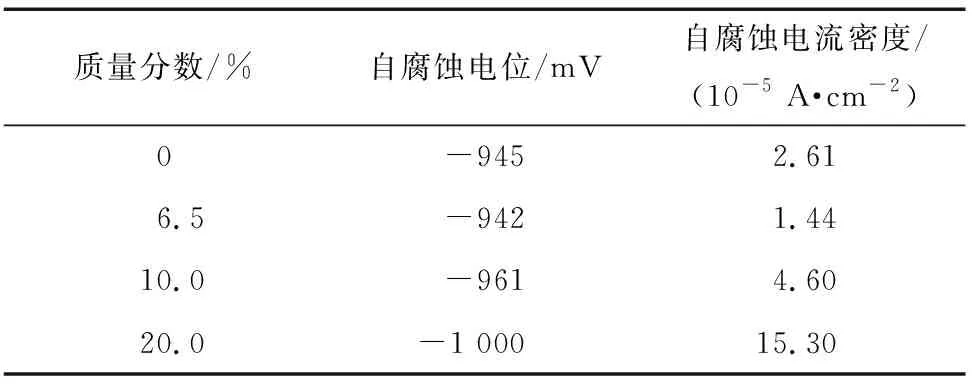

由表1可以看出:与未添加NiCrAlY合金粉的相比,添加6.5%(质量分数)NiCrAlY合金粉所得涂层的自腐蚀电位略微正移,表现出较小的腐蚀倾向,自腐蚀电流密度降低,耐腐蚀性能增大;继续增加NiCrAlY合金粉的添加量时,涂层的耐腐蚀性能又下降。

适量NiCrAlY合金粉的添加能降低WC-10Co4Cr金属陶瓷涂层的孔隙率,使得涂层更加致密,腐蚀介质难以渗透并有效抑制极化过程中Cl-的扩散,从而提高涂层的耐腐蚀性能;但当NiCrAlY合金粉的添加量较多时,钴含量相对减少,且NiCrAlY合金颗粒形成了较为独立的相结构,增加了涂层的相界,使得涂层的耐腐蚀性能下降。

表1添加不同质量分数NiCrAlY合金粉所得涂层的

电化学腐蚀测试结果

Table1ElectrochemicalcorrosiontestingresultsofthecoatingsobtainedbyadditionofdifferentmassfractionsofNiCrAlYalloypowder

质量分数/%自腐蚀电位/mV自腐蚀电流密度/(10-5 A·cm-2)0-9452.616.5-9421.4410.0-9614.6020.0-1 00015.30

3 结 论

(1) 添加质量分数0~20.0%NiCrAlY合金粉后,WC-10Co4Cr金属陶瓷涂层的显微组织均主要由WC相组成,随着NiCrAlY合金粉添加量的增加,涂层中的镍和Ni3Al相含量增多,涂层孔隙率降低。

(2) NiCrAlY合金粉的添加明显降低了WC-10Co4Cr金属陶瓷涂层的显微硬度,但当NiCrAlY合金粉添加量由6.5%增至20.0%时,涂层的硬度呈缓慢下降趋势;当NiCrAlY合金粉添加量为6.5%时,涂层的硬度分布最均匀。

(3) 随NiCrAlY合金粉添加量(0~20.0%)的增加,金属陶瓷涂层的耐腐蚀性能先增后降,当NiCrAlY合金粉的质量分数为6.5%时,涂层的耐腐蚀性能最好。