高性能CPE/CSM共混物制备及影响因素

骆立中,王盼盼,张宪君,冯 莺,赵季若

(青岛科技大学 山东省烯烃催化与聚合重点实验室/橡塑材料与工程教育部重点实验室/山东省橡塑材料与工程重点实验室,山东 青岛 266042)

氯化聚乙烯(CPE)是由高密度聚乙烯经无规氯化而生成的一种饱和弹性体。CPE的分子结构具有与原料聚乙烯相同的主链结构,只是主链碳原子上的部分氢原子被氯原子取代。由于主链的饱和性赋予其优良的耐臭氧、耐候、耐热老化性,结构中的极性氯原子赋予其良好的耐油、耐燃和自由着色性[1-2]。

氯磺化聚乙烯(CSM)是聚乙烯经氯化和磺化处理后,其结构的规整性被破坏而变成在常温下柔软且有弹性的聚合物,常作为特种橡胶使用。CSM的分子结构与CPE相似,但由于引入亚磺酞氯基做交联点,使其可以像其它通用橡胶那样便于硫化,从而提高了力学性能[3-4]。

虽然CPE和CSM都拥有优良的材料性能,但是它们的缺点也很明显,CPE的硫化性能差,导致强度低;CSM的加工性能差,工艺繁琐,成本高,污染大。通过共混改性,可以使两者相互弥补各自缺点,从而有效改善其共混性能,降低成本,实现绿色环保[5-6]。因此探究影响CPE/CSM共混过程及性能的因素意义重大,本论文对此着重进行了研究,其中包括两种聚合物熔体黏度对共混过程的影响;硫化剂分散性对共混胶的性能影响;CPE与CSM共混质量比对共混胶的性能影响,并对结果进行了分析与总结。

1 实验部分

1.1 原料

CPE:CPE 6000,潍坊亚星化学股份有限公司;CSM:CSM40,江西虹润化工有限公司;高活性氧化镁(MgO):日本神岛化学株式会社;季戊四醇、双五次甲基四硫化秋兰姆(TRA)、偏苯三酸三辛酯(TOTM)均为市售工业品。

1.2 仪器及设备

双辊开炼机:SK-1608 160×320型,上海橡胶机械厂;无转子硫化仪:M2000-A型,台湾高铁科技股份有限公司;平板硫化机:XLB型,中国青岛亚东橡胶有限公司;拉力试验机:AI-7000S型,台湾高铁科技股份有限公司;厚度计:HD-10型,上海化工机械四厂;橡胶硬度计:LX-A型,上海险峰电影机械厂;橡胶加工分析仪:RPA2000,美国ALPHA公司;动态热机械分析:DMA-242,德国NETZSCH公司。

1.3 常规共混工艺

将开炼机的辊温保持常温,调至小辊距,加入CPE和CSM两种胶料,交替从每边3/4割刀,使共混胶混炼均匀,沿辊筒缓慢均匀地加入MgO、TRA、季戊四醇的混合物,直至配合剂完全混入胶料,然后薄通、打5次三角包、混匀下片、停放。停放24 h后硫化,硫化温度为155 ℃,硫化压力为10 MPa,硫化时间按硫化特性曲线所测正硫化时间增加2 min,即得常规工艺的共混样品。

1.4 性能测试

(1) 硫化特性:胶料的硫化特性采用无转子流变仪进行测试。将混炼好的胶片在标准温度下停放2 h以上,用剪刀裁剪成直径约为30 mm、质量约为5 g的圆片状试样,置于硫化仪中,按照GB/T 9869—1988进行测试。

(2) 物理力学性能:拉伸性能按照GB/T 528—1998进行测试,拉伸速率为500 mm/min;撕裂强度按照GB/T 529—1999进行测试,拉伸速率为500 mm/min;邵尔A硬度按照GB/T 531—1999进行测试。

(3) 动态力学性能:对混炼胶或硫化胶进行温度扫描测试,温度扫描范围为60~100 ℃。

(4) 硫含量滴定:从CPE/CSM混炼胶上随机选取4个点取样,按照GB/T 30920—2014进行测试。

(5) 动态力学分析:采用DMA测试复合材料的动态力学性能,测试温度为-50~60 ℃,升温速率为3 ℃/min,测试频率为10 Hz。

2 结果与讨论

2.1 CPE/CSM常规共混

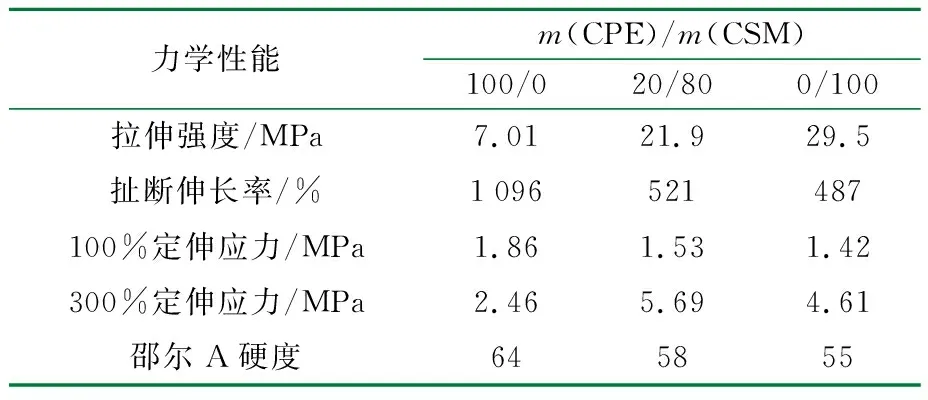

按照常规的橡胶加工混炼工艺,选取不同的m(CPE)/m(CSM)比例制备样品,样品中TOTM用量为0份,进行基本力学性能测试,结果如表1所示。

表1 CPE/CSM与空白样力学性能比较

从表1可以看出,m(CPE)/m(CSM)为20/80时的样品性能有较大幅度降低,其拉伸强度比纯CSM降低了25.8%,两者扯断伸长率相当,但比纯CPE降低了52.4%。相反的结果表明,CPE与硫化的CSM共混过程中产生了相分离,原因是没有混合均匀,分子链间的相互缠结较少,从而使共混物的力学性能下降比较明显[7]。此外,观察样品表面存在没有充分分散的白色半透明颗粒(季戊四醇),硫化剂分散不好也导致了材料的力学性能有比较明显的下降。因此,硫化剂的分散以及相分离的抑制将是提高材料性能的关键。

2.2 CPE/CSM的相分离

CPE与CSM的结构非常相似,都拥有饱和主链,且分子链上都拥有含量相近的氯取代基,所以CPE与CSM极性相近。CPE和CSM的溶解度参数分别约为9.2和8.9,两者非常相近,两者的结晶含量都不高,一般在2%以下。从理论分析上看,CPE和CSM的相容性非常好。但在制备共混胶过程中,CSM需要硫化,而随着硫化过程的进行,会发生相分离,如果不能很好地抑制相分离发生,将大大影响材料的性能。

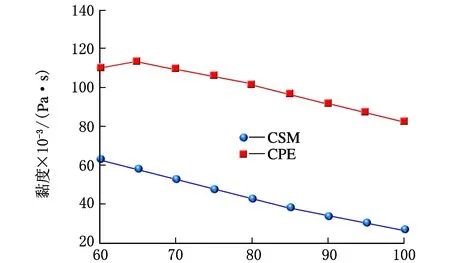

首先考虑两者在共混时必须混合均匀,从而增加两种分子间的缠结。而要达到这一结果,主要考虑两者的熔体黏度,对两种样品进行了橡胶加工分析(RPA),结果如图1所示。

温度/℃图1 CSM和CPE黏度随温度的变化曲线

从图1可以看出,CSM与CPE的黏度均随温度升高呈下降的趋势,并呈平行趋势下降,两者黏度有较大的差异。黏度差异较大、没有等黏点的两个聚合物在任何温度下都很难共混均匀。如果分子链间没有有效的缠结,聚合物体系的相筹较大,相分离明显,结果必定导致性能下降。

显然,CPE黏度大于CSM。将TOTM加到CPE体系中进行降黏,使两者的黏度接近[8],结果如图2所示。

温度/℃图2 不同TOTM含量下黏度随温度的变化曲线

图2表明,随着TOTM用量增大,CPE黏度下降。当添加15份TOTM时,在温度为57 ℃左右时,CPE与CSM黏度相近,存在等黏点。在此温度下,CPE和CSM的分子链运动能力相近,有效降低相筹尺寸,分子链在两者界面处更容易相互缠结,形成界面互穿网络结构。分子链的缠结将有效地避免相分离[9]。

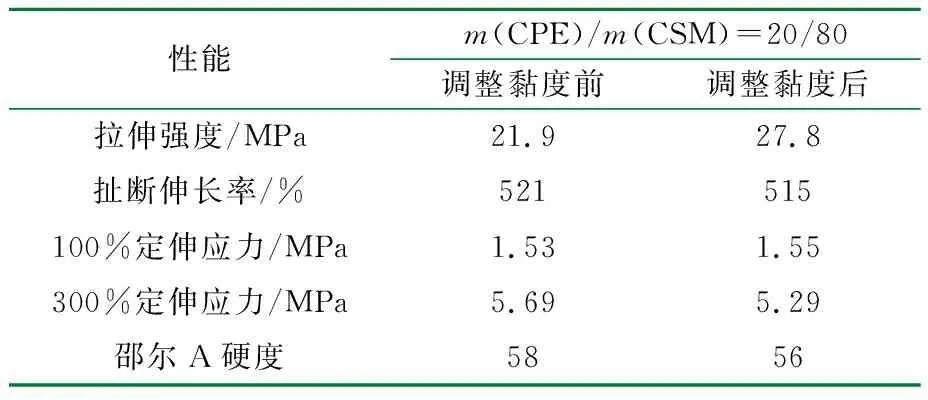

首先将15份TOTM与CPE共混,之后再与CSM共混,并与表1中未进行黏度调整的共混样品进行比较,结果如表2和图3所示。

表2 调整材料黏度前后CPE/CSM的力学性能

表2表明,对CPE黏度调整之后,CPE/CSM共混硫化胶的强度明显提高,伸长率基本不变,硬度下降。这是因为调节CPE黏度后,CPE/CSM分子链间的缠结更有效,降低了相筹尺寸,有更好的混合效果,同时,降低了相分离程度,使共混硫化胶的力学性能得到了提高。CPE与CSM分子链能够更好地形成互穿网络结构,将大大增强界面作用以提高材料的力学性能[10]。

应变/%图3 调整黏度前后样品CPE/CSM的应力-应变曲线

图3表明,调整黏度前后,CPE/CSM在应变小于350%时基本一致,随着应变量增大,2#应力提升速度随之加快。这是因为应变前期主要是互穿网络外分子链的取向,应变后期互穿网络起主导作用,分子链互穿的改善使分子链形成的网络更加完善,从而提升了材料的强度。

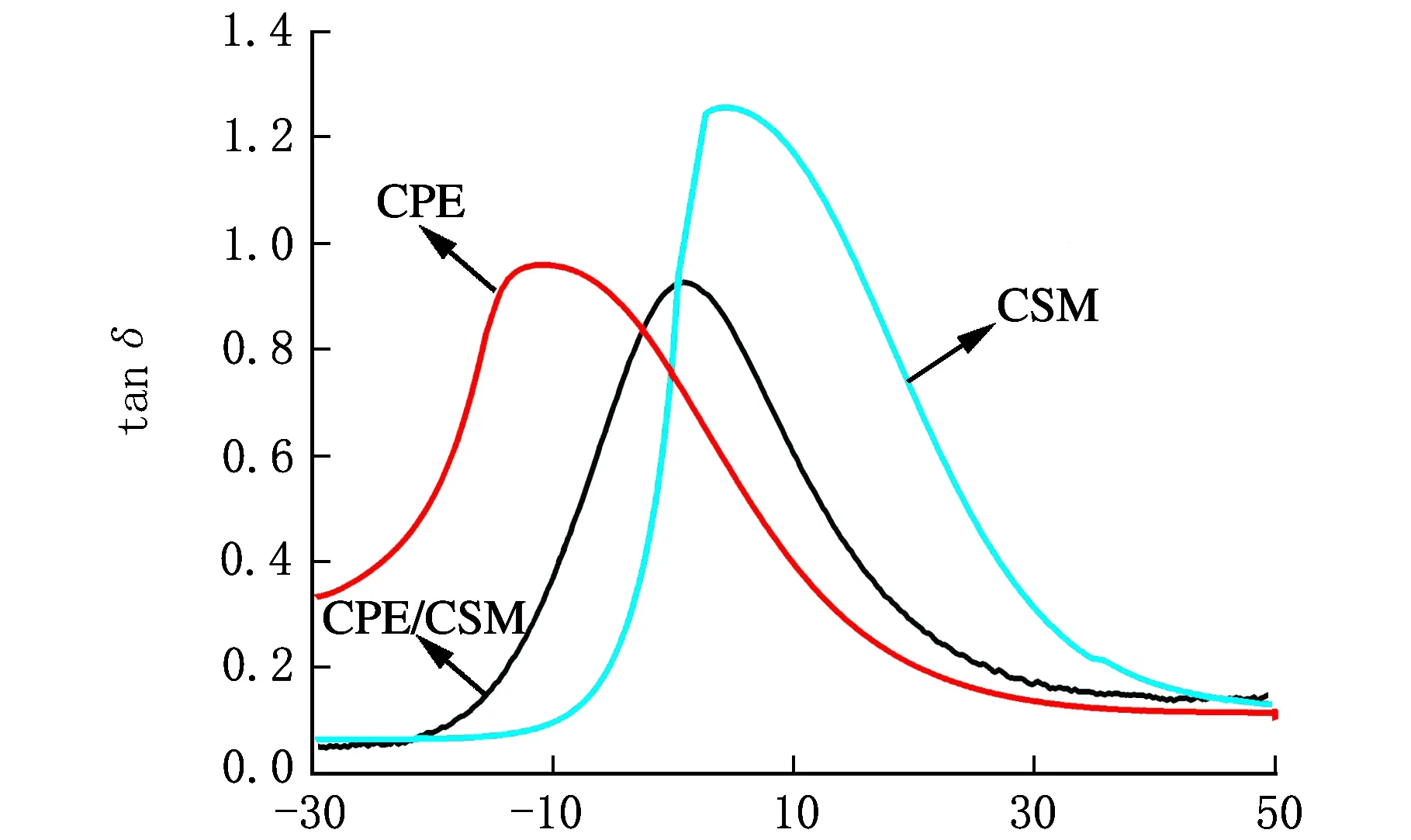

对样品进行DMA测试,并分析CPE和CSM的相容性,结果如图4所示。

温度/℃图4 CSM、CPE和CPE/CSM的DMA曲线

从图4可以看出,纯CPE的损耗峰在—13 ℃左右,纯CSM的损耗峰在3 ℃左右,CPE与CSM共混后CPE与CSM各自的峰消失,在0 ℃左右形成了唯一的新损耗峰,说明CPE和CSM相容性优异[11]。这也间接证明若想获得具有优异力学性能的共混胶,CSM/CPE均匀共混是考虑的重点。

为表明这一观点,对调整黏度前后CSM/CPE共混胶样品进行硫含量滴定测试,在两个混炼胶片上任选4个点取样,表3为测试结果。

表3 调整黏度前后CPE/CSM样品的硫含量

如表3所示,调整黏度前4次测试数据相差较大,调整黏度后数据之间相差较小,从方差数据看,前后相差1倍,这是因为CPE/CSM共混胶中只有CSM的磺酰基团中含有S元素,所以共混胶中CSM的硫含量分布可以表征CSM在混炼胶中的分布,随机选择胶料的4个位置对硫含量进行测试,硫含量相近则表示CSM分布均匀,相差较大则反之。通过调整聚合物的黏度,CPE与CSM混合均匀,相筹尺寸减小。

2.3 硫化剂分散

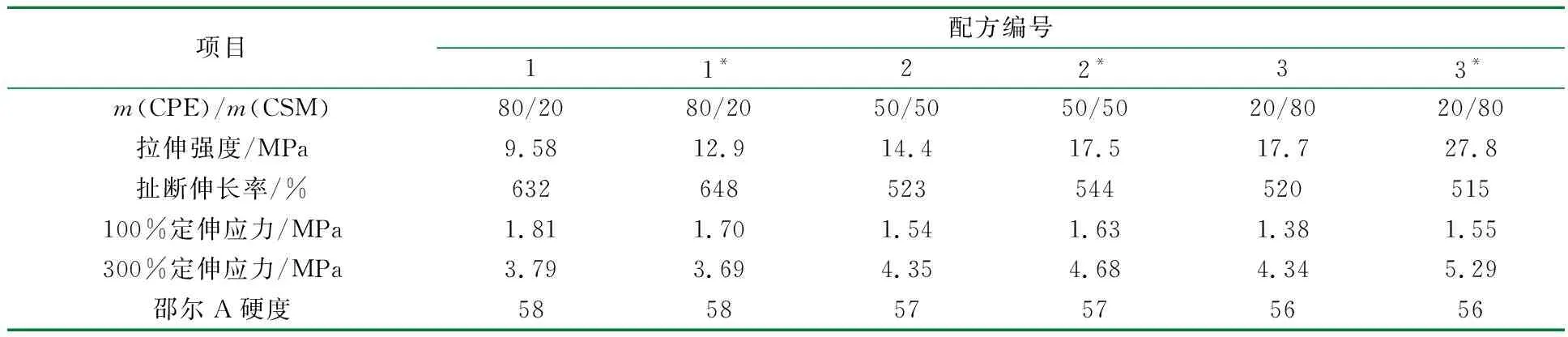

配合剂的分散好坏直接影响了实验结果,硫化剂更是配合剂中最重要的部分。当加料顺序不同时,硫化剂在其中分散效果也不一样。当分散不好时,材料中呈现白色颗粒,主要是季戊四醇,从而影响材料的性能[12]。表4是将季戊四醇以不同方式加到体系中的力学性能。

表4 调整加料顺序前后CPE/CSM共混胶的力学性能1)

1)*表示将季戊四醇加入CSM中;未有*表明CSM/CPE先混合,然后再加入季戊四醇。

季戊四醇参与CSM的交联反应,其在CSM中的浓度和分散非常重要,直接影响材料的性能。显然,加料顺序调整后,不同共混比的CPE/CSM的强度均有显著提高,伸长率基本不变。CSM含量越高,则性能提升也越大。按照常规的加料顺序,季戊四醇在混炼过程中就有可能与CPE发生接触,CPE会将季戊四醇进行包裹,隔绝了季戊四醇与CSM的接触,导致季戊四醇无法与CSM反应,CSM硫化程度下降。调整加料顺序后,季戊四醇与CSM接触更充分,导致硫化反应更加完全,提高了共混物的性能[13]。

2.4 不同CPE/CSM共混比对共混胶的性能影响

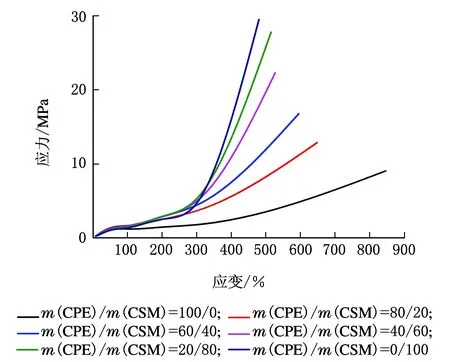

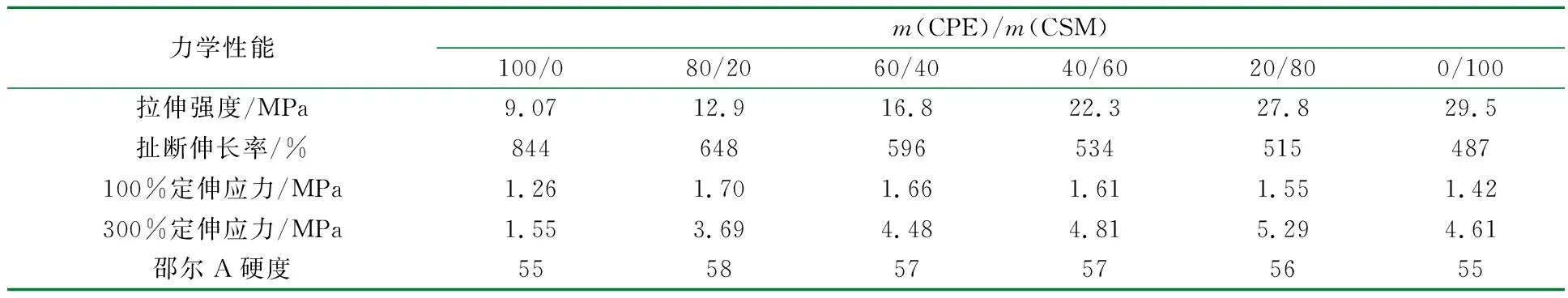

经过调整CPE和CSM的黏度及加料顺序,制备了不同共混比的CPE/CSM共混硫化胶,并进行了基本力学性能测试,实验结果见图5和表5。

图5 不同共混比CPE/CSM的应力-应变曲线

力学性能m(CPE)/m(CSM)100/080/2060/4040/6020/800/100拉伸强度/MPa9.0712.916.822.327.829.5扯断伸长率/%844648596534515487100%定伸应力/MPa1.261.701.661.611.551.42300%定伸应力/MPa1.553.694.484.815.294.61邵尔A硬度555857575655

表5表明,随着CSM用量增加,样品的拉伸强度和300%定伸应力逐渐增大,扯断伸长率逐渐减小,硬度逐渐减小。这是因为随着CSM用量的增加,硫化胶的交联程度增加所致。图5得到的结果与表5相同。

3 结 论

(1) 采用TOTM降低CPE熔体黏度,可获得与CSM更好的共混效果,使CPE/CSM共混胶具有高性能。

(2) 季戊四醇先与CSM共混,可以有效改善硫化剂季戊四醇的分散性,从而提高CPE/CSM共混硫化胶的性能。

(3) 随着CPE/CSM共混胶中CSM用量增加,样品的拉伸强度和300%定伸应力逐渐增大,扯断伸长率逐渐减小,硬度基本保持不变。