超前微型桩预加固技术在特殊现场条件下的应用

仵 凌 丰, 李 明, 李 俊, 范 金

(中国水利水电第十工程局有限公司,四川 成都 610072)

1 工程概述

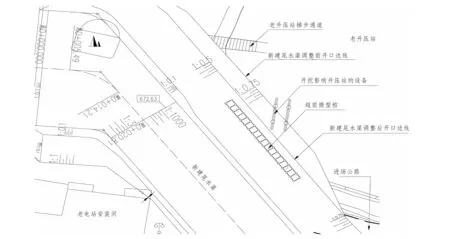

胜利水电站位于四川省雅安市天全县境内,为引水式开发。新建电站为原胜利电站扩机改造工程,增加了2台单机容量为20 MW的机组。新建尾水渠穿越原电站升压站(尾)0+020.81~0+061.53,新建尾水渠边坡开挖总高度为25 m,坡比主要以1∶0.3为主,部分开挖边线已侵占原升压站。按照常规开挖方案,需要对原电站停机进行升压站改造。新建尾水渠与原电站升压站位置关系见图1。

图1 新建尾水渠与原电站升压站位置关系平面示意图

由于施工现场坡度较陡、场地狭窄、道路受限、大型设备不能进入而导致施工难度较大。同时,原升压站地质情况主要以杂土、粉土、粉质粘土、卵石等回填为主,不利于边坡开挖稳定。考虑到该段尾水渠开挖支护施工将对升压站的安全稳定及正常运行造成影响,在施工过程中,经多次方案优化,最终确定在调整新建尾水渠左侧土石边坡开挖坡比的同时,在新建尾水渠开挖施工前,采用“超前微型桩”的支护方法对升压站外侧边坡进行预加固处理,如此实施,既确保了不破坏原升压站的原有结构,同时亦能保证左侧高边坡开挖的稳定。

2 施工规划

根据该工程施工特点,新建尾水渠左侧距离升压站外侧构架较近,且其上方有高压线通过,大型设备不能进入。施工通道主要依靠原进场公路进入,经升压站到上游侧边坡位置,利用小型挖掘机在穿越边坡附近修筑临时挖掘机道路,采用自上而下甩渣形式修筑道路至693.8 m高程,先形成顶部超前微型桩施工平台,再利用施工平台完成其以上边坡的支护施工。平台以上边坡支护完成后,开始超前微型桩的施工,微型桩利用HM90液压履带式钻机钻孔,为防止覆盖层塌孔,采用跟进套管法施工,套管根据钻孔深度及时跟进。由于微型桩施工平台与进场公路高差较大,加之道路场地受限,钻孔设备不能直接运至作业面,需采用25 t吊车由进场道路吊至施工作业面。超前微型桩施工完成且满足强度要求后即可开始高程693.8 m以下垂直边坡的开挖施工,其边坡支护紧跟开挖及时进行。风水电的布置主要采用就近布置的方法进行。

3 主要施工方法

3.1 高程693.8 m以上的边坡施工

边坡开挖:新建尾水渠左侧高程693.8 m以上的边坡主要为老升压站回填基础,其地质结构复杂。考虑到该段尾水渠边坡开挖支护施工将对升压站的安全稳定及正常运行造成影响,遂将高程693.8 m边坡坡度调整为1∶0.5。现场采用分层开挖、同时修整边坡的方式进行,开挖的石渣采用甩渣型式自高程693.8 m施工平台甩至进场公路,再由装载机装车运至指定渣场。

边坡支护:为防止边坡长时间暴露而发生失稳,开挖完成后先喷射一层素混凝土封闭岩面,再进行后续支护施工,局部采用铺设彩条布的方式先临时覆盖封闭以防止雨水冲刷造成边坡失稳。

3.2 “超前微型桩”施工

(1)设计支护范围、设计参数及工艺流程。

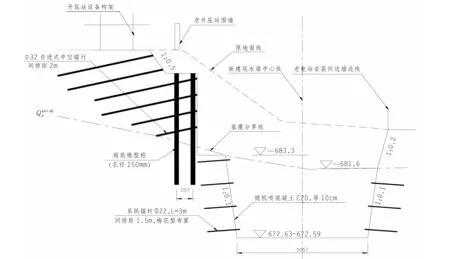

新建尾水渠(尾)0+020.81~0+061.53段需要穿越原胜利电站升压站,需要超前采用微型桩加固处理的范围为(尾)0+027~0+045段,长度为18 m,布置两排孔径为150 mm的超前微型桩,孔深14 m,入岩3~3.5 m,间排距1 m×1.5 m,桩孔呈矩形布置。孔内布置3φ25锚筋束,钻孔跟进套管安装施工,出浆孔呈梅花形布置,环距20~30 cm,每环3~5孔,通过出浆孔对覆盖层土体进行固结灌浆。超前微型桩布置情况见图2。

施工工艺流程:场地平整→测量定位→跟管钻进(至设计深度)→钢花管及锚筋束加工→下设φ150钢花管→下设锚筋束→起拔地质套管→封孔预埋灌浆管→冠梁及盖板施工→固结灌浆→养护→验收。

图2 超前微型桩及后期开挖边坡支护示意图

(2)钻 孔。

设计钻孔要求:超前微型桩为孔径150 mm的钢花管,钻孔的开孔偏差不得大于10 cm,孔斜偏差不得大于孔深的1%,终孔孔径不得小于设计孔径150 mm,钻孔孔位、方向、孔径及孔深均按设计图及技术要求执行。

钻孔孔位:按设计图纸范围及测量已标记出来的孔位钻孔,确保开孔偏差不大于10 cm,钻机垂直度采用水平尺控制。

钻孔方法:结合该工程地质特点,采用HM-90A液压潜孔钻机进行冲击跟管(套管直径为194 mm)钻进,钻孔孔径、孔深满足设计要求。在钻孔过程中,采用高压风排渣并根据地层的变化,随时调整钻孔参数和钻孔工艺以提高工效。钻孔过程中的孔斜控制采用粗径钻杆加设扶正器以保证孔斜偏差。钻进达到设计深度后,不立即停钻,稳钻一段时间,以保证达到设计孔径。钻孔完成后,使用高压空气将孔内的岩粉及水体全部清除出孔外,以免降低浆液与孔壁岩土体的粘结强度。钻孔过程中,详细记录孔内的岩层情况,特别注重对基岩段岩层情况的描述与判断,并确保钻入基岩3~3.5 m。

(3)钢花管及锚筋束的制作与安装。

钻孔结束后,须经现场监理人员检验合格后方可进行下道工序施工,当钢花管下设完毕,立即下设锚筋束,随后开始起拔地质套管。

钢花管的制作、安装:采用φ150(壁厚5 mm)的钢管制作钢花管,花管出浆孔环距20~30 cm、每环3~5个、梅花型布置,出浆孔孔径为10 mm,以保证浆液能够从孔中溢出。钢管底部采用焊接封堵或用编制袋封堵,防止钢花管下入过程中土或砂石进入管中。当钻孔完成后,及时下入钢花管,钢管连接方式采用丝牙对接或用3φ14钢筋帮焊连接,焊接长度不小于10d(d为钢筋直径,不小于14 cm),钢花管下放完成后钢管顶部应与地面水平。

锚筋束的制作、安装:锚筋束采用3根φ25的螺纹钢制作,采用单面搭接焊连接成14 m,接头错开布置距离≥1 m,搭接长度不小于10d(不小于25 cm)。锚筋束上安装一根φ20的PE注浆管,距孔底50 cm。待钢花管安装结束后下入锚筋束。为确保锚筋束位于花管中心,在锚筋束周圈每隔5 m左右焊接定位支架。锚筋束预留20 cm在孔口外以备顶部冠梁连接,待锚筋束安装完成且地质套管起拔完后立即进行水泥砂浆封口和盖梁及盖板施工,完成后且强度满足要求后方可进行固结灌浆作业。

(4)起拔套管。

锚筋束下设完成后,使用80 t级的拔管机对套管进行起拔,起拔过程中注意钢花管是否跟着往上升,同时确保施工安全。

(5)冠梁及盖板施工。

锚筋束下设完成且孔口封闭完成后,开始钢管桩冠梁的施工。冠梁类型为型钢连系梁,采用I18型钢将相邻的钢管桩顶部焊接成一个整体,以提高两排钢管桩的整体稳定性。冠梁施工完成后,开始盖板混凝土的浇筑施工,盖板尺寸为长18 m、宽3 m、高0.3 m,采用C20混凝土。盖板混凝土的作用主要是增加灌浆盖重。

(6)注 浆。

注浆材料:灌浆用的水泥采用P.O42.5级普通硅酸盐水泥,符合规定的质量标准;

施工记录:灌浆过程中的计量采用人工计量;

灌浆水灰比:水灰比为0.5∶1,采用纯水泥浆液进行灌注;

灌浆压力:高程690 m以上的屏浆压力为0.1~0.3 MPa,高程690 m以下的屏浆 压 力 为0.3~0.5 MPa。

注浆方式及结束标准:锚筋束安装后,通过与锚筋束捆绑在一起的φ20灌浆管,用SGB6-10型高压灌浆泵进行固结灌浆。

特殊情况的处理:在灌浆过程中若出现坡体漏浆、吸浆量大、冒浆等,需采用间歇灌浆法或反复屏浆法进行灌注,并确保桩孔内的浆液饱满。

3.3 高程693.8 m以下的边坡施工

边坡开挖:超前微型桩支护施工完成后并达到设计强度后再开始高程693.8~683.3 m层的开挖。由于该层基本为覆盖层,开挖一层,及时支护一层,当开挖至适当高程时,在临边侧钢管微型桩中部设置腰梁,腰梁采用型钢与钢管微型桩进行焊接,使钢管桩中部连接成一个整体以提高钢管桩的稳定性。高程683.3 m以下的边坡为粉砂质泥岩,遇水泥化,开挖采取钩岩机配合破碎锤的开挖方式进行。

边坡支护:高程 690~683.3 m的边坡采用φ32自进式中空锚杆结合20 cm厚、C20喷混凝土联合支护。高程683.3 m以下边坡采用φ22系统锚杆结合20 cm厚、C20喷混凝土联合支护。边坡开挖及支护情况见图2。

4 施工期的安全监测

通过安装、埋设监测仪器,每天采用全站仪对监测点埋设的水平位移和高程位移进行观测并记录,长时间的监测数据表明:该边坡未发现异常现象,边坡整体稳定。

5 安全防护

为保证升压站临边部位的施工与行走安全,沿升压站边坡开口线和高程693.8 m钢管桩施工平台各布设了一道1.2 m高钢管架护栏防护,并挂设密目安全网及安全标识标牌;微型桩施工区域紧靠老升压站,为防止施工过程中的粉尘及废水进入老升压站而影响其发电,在钢管桩施工平台四周布设防尘布并在钻机四周安装彩钢挡护棚进行防护。

6 结 语

该项目通过采用“超前微型桩”对原升压站边坡实施预加固处理,从实际开挖情况看,“超前微型桩”灌浆效果较好,浆液填充密实且整体稳定,保证了新建尾水渠左侧边坡开挖的质量和施工安全。该方案既不破坏原升压站原有结构,也能保证左侧高边坡开挖的稳定,取得了较好的效果。 “超前微型桩”方案的实施对业主而言,避免了原电站停机改造的损失,同时节约了投资;对施工方而言,在确保安全的前提下,保证了边坡开挖的连续性,缩短了该段边坡的开挖工期,为后续施工争取了更多的时间,同时,相对来说亦降低了施工成本,值得类似环境条件工程施工借鉴。