合成氨装置冷箱尾液排放存在的问题及改造措施

董华林,付 国,娄伦武,陈 铭

(1.贵州赤天化桐梓化工有限公司 贵州桐梓 563200; 2.贵州鑫新实业控股集团有限公司 贵州贵阳 550007)

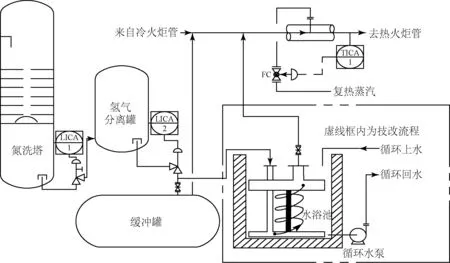

贵州赤天化桐梓化工有限公司300 kt/a合成氨装置中的液氮洗工序是在低温下脱除来自低温甲醇洗净化气中的CO、CH4、Ar等气体,以制取φ(CO)≤2×10-6的氮洗气,同时将中压氮气加入到氮洗气中以配置氢氮物质的量比为3∶1的合成气。液氮洗涤是在温度-193.8~-188.2 ℃、压力5.25 MPa的氮洗塔内进行,液氮从塔顶进入,原料气从塔底进入,两者逆流接触,在塔板上进行传质和传热。氮洗塔塔底的洗涤液(尾液)经减压阀减压后进入氢气分离罐(V- 01),多余的冷量经V- 01底部液位调节阀减压后送至冷箱外的缓冲罐(V- 02)中,V- 02中的液氮减压闪蒸后与冷火炬管上的蒸汽混合复热,再送至热火炬管。技改前后液氮洗工艺流程如图1所示。

1 冷箱排放尾液存在的问题

在稳定的负荷下,冷箱向外排放的冷量相对稳定,系统基本能满足调节要求。但遇到前系统负荷大幅下降时,冷箱中的冷量过剩太多,排向V- 02的大量低温尾液来不及闪蒸就被带入冷火炬管,冷火炬管上的蒸汽喷头被冻住,低温尾液直接进入热火炬管而导致热火炬管被冻裂。由于热火炬管排放的都是有毒、有害、可燃气体,为防止这些介质外泄,必须对热火炬管线冻裂处进行外包焊,但处理难度相当大。

图1 技改前后液氮洗工艺流程

2 原因分析

通过现场观察发现,当热火炬管中有低温尾液进入时,冷火炬复热管的上部是热的,而下部却结冰,分析认为是复热蒸汽阀门开启偏慢所致。为此,调整复热蒸汽阀门的PID参数,使阀门反应更灵敏,但在负荷大幅波动时仍出现低温尾液进入热火炬管的现象。

调取DCS操作趋势记录,并未发现异常。从现场检查的情况看,仍然存在冷火炬管上下温度分界的现象。由于测温热电偶是从管道的上方插入,为防止因热电偶插入深度不够而导致未能准确反映冷火炬管内的温度分布,增加1支热电偶从冷火炬管底部向上插入且插入深度基本在管道的底部,同时将复热蒸汽阀门低限位,使冷火炬管中始终有一股热量输入。技改后情况有所好转,但仍未彻底解决问题。

为了减少复热冷却的蒸汽冷凝液进入热火炬管的量,在冷火炬管进热火炬管前增设1台分离罐,并增大复热蒸汽量,以使低温尾液被彻底复热。通过设计对比,发现在原始开车成功后的一段时间内,现场开展了整理(seiri)、整顿(seiton)、清扫(seiso)、清洁(seiketsu)、素养(shitsuke)、安全(security)的“6S”管理,为使缓冲罐周围干燥,对缓冲罐罐体进行保冷,阻碍了低温尾液进入缓冲罐后的升温。为此取消缓冲罐罐体的保冷,并利用大修机会更换热火炬管被冻裂的管线。但在此后的运行中,冷热火炬管处的分离罐被炸裂。

3 改造措施

因低温尾液温度在-196 ℃左右,要转化成常温气体的温度变化约为200 ℃,热容量相当大,且此股冷介质量又不稳定。通过对不同方案的比较,最终确定用循环水对低温尾液进行复热。由于普通的换热器难以承受如此大的温差应力,需采用盘管换热器来消除温差应力,同时需修建1座水池将盘管换热器淹没在充满循环水的水池中,池顶进循环水,池底用泵将循环水抽回循环回水管网。

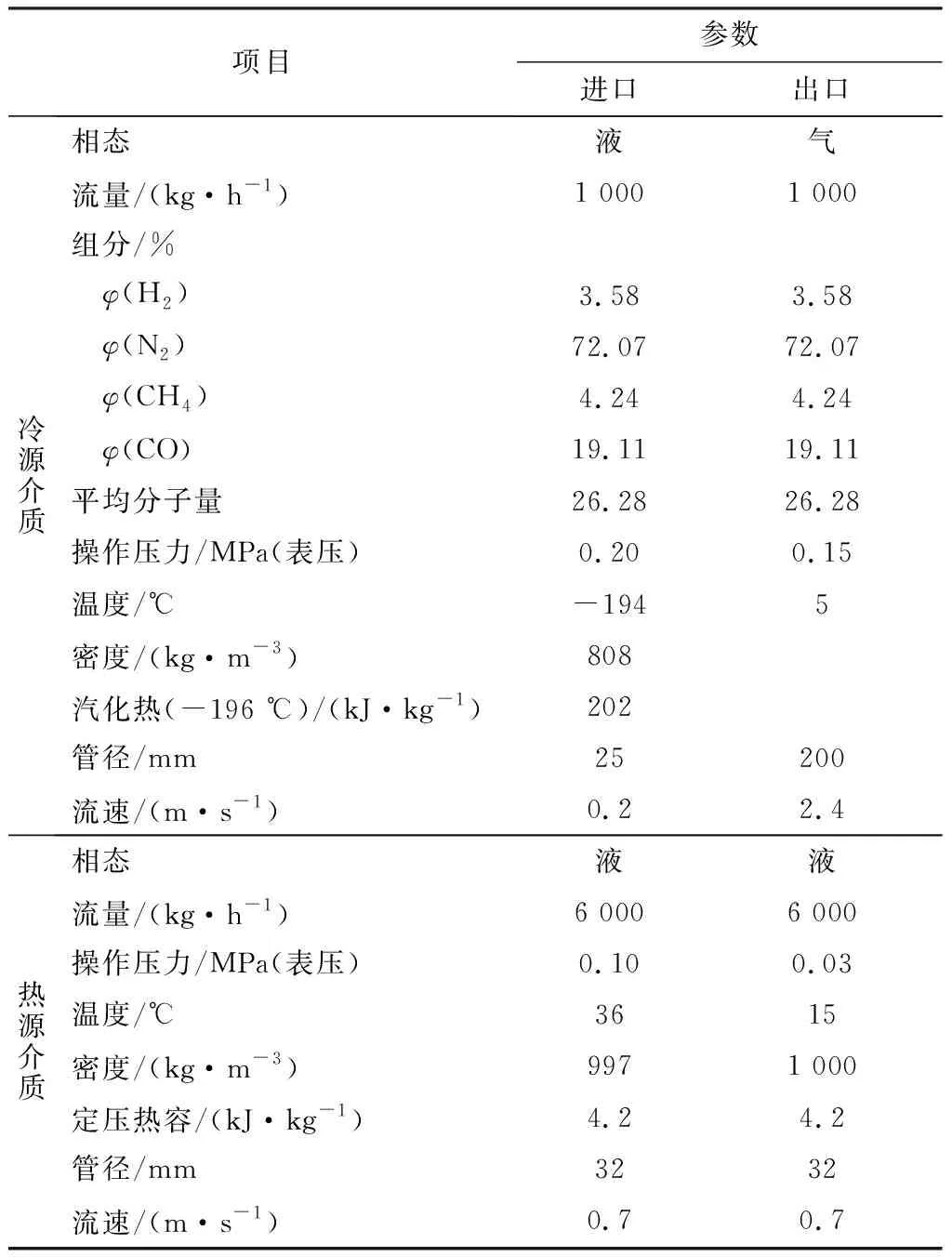

为使设计数据更准确,统计了不同负荷下的低温尾液排放量,确定以1 000 kg/h排放量为设计条件。管径与装置现有管径相匹配,即液相为DN 25 mm,复热后气相为DN 200 mm。循环水流速取0.7 m/s,管径取DN 40 mm,其他工艺条件如表1所示。

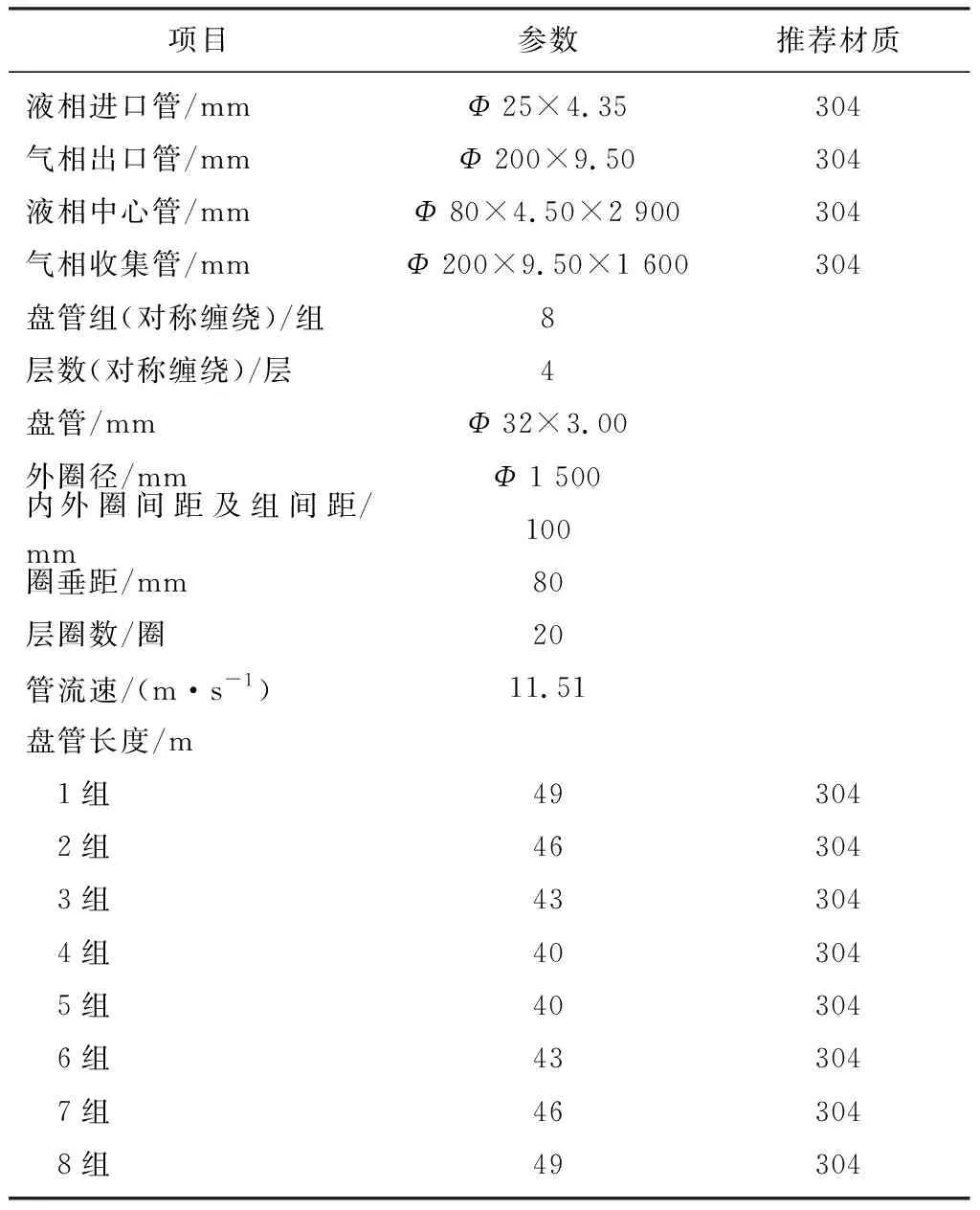

设计时,首先根据有关公式计算出管内外的传热系数、总热量以及平均温差,然后计算出总传热系数和传热面积,再根据盘管设计相关标准将总传热面积分摊到每根盘管上。设计计算结果如表2和表3所示。

表1 换热器工艺条件

4 改造效果

改造后,低温尾液经水浴池盘管换热器复热后进入冷火炬管,温度波动很小。由于设计时的低温尾液是按最大排放量计算,因此在各种工况下运行都很稳定,证明改造是成功的,不仅节省了复热低温尾液所耗的蒸汽,而且降低了循环水温度,节省了冷却循环水的耗电量。需要注意的是,在投用盘管换热器前,须先建立好循环水的循环,以防止低温尾液未经复热而直接进入冷火炬管,同时须防止盘管内低温尾液闪蒸过于剧烈而增大局部温差应力。

表3 盘管芯参数