喷嘴内部结构特征对内流特性影响的模拟研究*

张胜 李治龙 赵文伯 吴志军 李理光

(同济大学,上海 201804)

主题词:喷油器 结构参数 射流参数 数值模拟 内流特性

1 前言

发动机污染物的排放水平是由燃烧效率和燃油雾化效果共同决定的,良好的燃油雾化可以促进燃油液滴与空气的混合,进而实现充分燃烧,降低CO、CH、NOx等污染排放物[1-5]。以往的学术研究认为[6-7],柴油高压射流雾化的影响因素主要分为喷射条件和环境条件。但是,随着研究的不断深入,越来越多的学者意识到[8-9],喷嘴内部的几何结构参数通过影响喷孔内流特性,进而对燃油离开喷孔后的雾化特性产生重要影响。

目前,通过数值模拟对喷孔内流特性进行仿真分析依然是高效可行的手段,但是喷孔内流具有多相流、瞬态性、高压差等特点,给模拟计算带来了很大困难。另外,喷孔结构尺寸过小、压差过大会对求解的稳定性和收敛性造成影响。以往的研究在几何精度和求解精度上一般会选择性地侧重一个方面[10-11]。随着计算机技术的发展,同时采用高精度求解模型和高精度几何模型进行模拟计算成为可能。Q.Xue等[12]使用雷诺平均的N-S方程(Reynolds-Averaged Navier-Stokes,RANS)方法分析多孔喷嘴的内流特性,比较了不同喷孔的内流特性差异,但由于喷嘴几何模型是CAD作图所得,各喷孔间的差异不明显。黄魏迪[13]基于高精度三维模型,利用RANS方法分析了射流参数及喷嘴内部几何结构参数对单孔喷嘴内流特性的影响。

实际的柴油机喷嘴多数为多孔喷嘴,探究多孔喷嘴的喷孔内流特性具有较大的指导意义和实用价值。因此,本文利用X射线CT对2支多孔喷嘴进行了扫描,通过三维重构技术构建了喷嘴真实结构模型,并以此作为CONVERGE软件的几何输入,应用大涡模拟(Large Eddy Simulation,LES)方法对喷嘴喷孔内流特性进行研究。

2 喷嘴喷孔结构参数测量

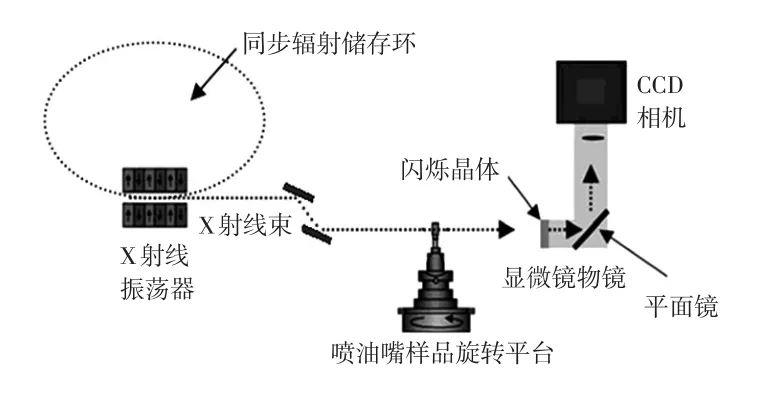

本文利用同步辐射高能X射线CT技术将2支喷嘴(B-1、B-2喷嘴)进行X射线断层扫描。图1所示为上海光源BL13W1线站X射线试验装置,X射线穿透位于旋转平台上的喷嘴,照射到闪烁晶体上,使其发出可见光,高速相机接收可见光进行成像。对喷嘴进行180°扫描,每旋转0.25°获取1张吸收图片,整个过程共获取720张吸收图片。

图1 柴油喷嘴断层扫描试验台架示意[14]

扫描结束后,运用重构算法将原始的X射线吸收图像转换为断层扫描切片图像,再对切片图像进行二值化处理转化成二值化图像,最后将所有的二值化切片图像进行堆叠,从而得到喷嘴的三维结构模型,作为后续CFD计算的几何输入。同时,基于二值化的切片图像,利用MATLAB图像处理程序对喷嘴内部结构尺寸进行自动测量,包括喷孔长度、喷孔入口及出口直径、喷孔入口圆角半径等。图2所示为经过扫描重构的多孔喷嘴的喷孔及压力室三维模型,其中Ori1~Ori8为喷嘴各喷孔的编号。

图2 喷嘴三维模型

表1、表2所示为喷嘴喷孔内部结构尺寸测量结果,其中,Din为喷孔入口直径,Dout为喷孔出口直径,L为喷孔长度,r为喷孔入口圆角半径,相应定义如图3所示。同时,本文就喷孔K系数(K=(Din-Dout)/10)、喷孔长径比L/D=L/Dout及喷孔入口圆角半径比2r/D=2r/Din进行分析。

表2 B-2喷嘴喷孔内部结构尺寸

图3 喷孔参数定义示意

从表1、表2中可以发现,2支喷嘴的结构差异主要为入口圆角半径,B-1喷嘴的入口圆角半径约为B-2的2倍,两者在喷孔长度上也存在差异,但差异不大,其他结构尺寸基本相同。由于加工误差的存在,同一喷嘴不同喷孔间的结构参数也存在差异,例如,B-1喷嘴Ori3与Ori8喷孔的K系数差别较为明显,这也是导致同一喷嘴的不同喷孔产生内流特性差异的原因之一。另外,B-2喷嘴分为2层,每层有4个喷孔,呈交叉分布,2层喷孔虽均为侧孔喷嘴,但因位置有差异,也会对内流特性产生影响。

3 数学-物理模型

3.1 数学模型

本文采用流体体积(Volume Of Fluid,VOF)模型进行多相流的计算。计算所用的空穴模型是基于Shields[15]在气相和液相之间进行快速热交换的闪急沸腾理论建立的。闪急沸腾发生的同时,伴随着尺度较小的压降和温升,用一个均质的松弛模型预测液体和蒸汽之间的质量交换,它描述了两相流中瞬时质量、气相质量将达到的平衡值。Bilicki和Kestin[16]提出了该值的简单线性计算方程:

式中,m为瞬时质量;为平衡质量;θ为m到的时间尺度。

θ的计算方法为:

式中,θ0=3.84×10-7为尺度系数;α为气相体积分数;Φ为无量纲压力比值。

Φ的计算方法为:

式中,P为静压;Pc为临界压力;Psat为饱和蒸汽压。

获得这些参数后,通过求解式(1)可以计算出气相与液相之间的质量交换量。

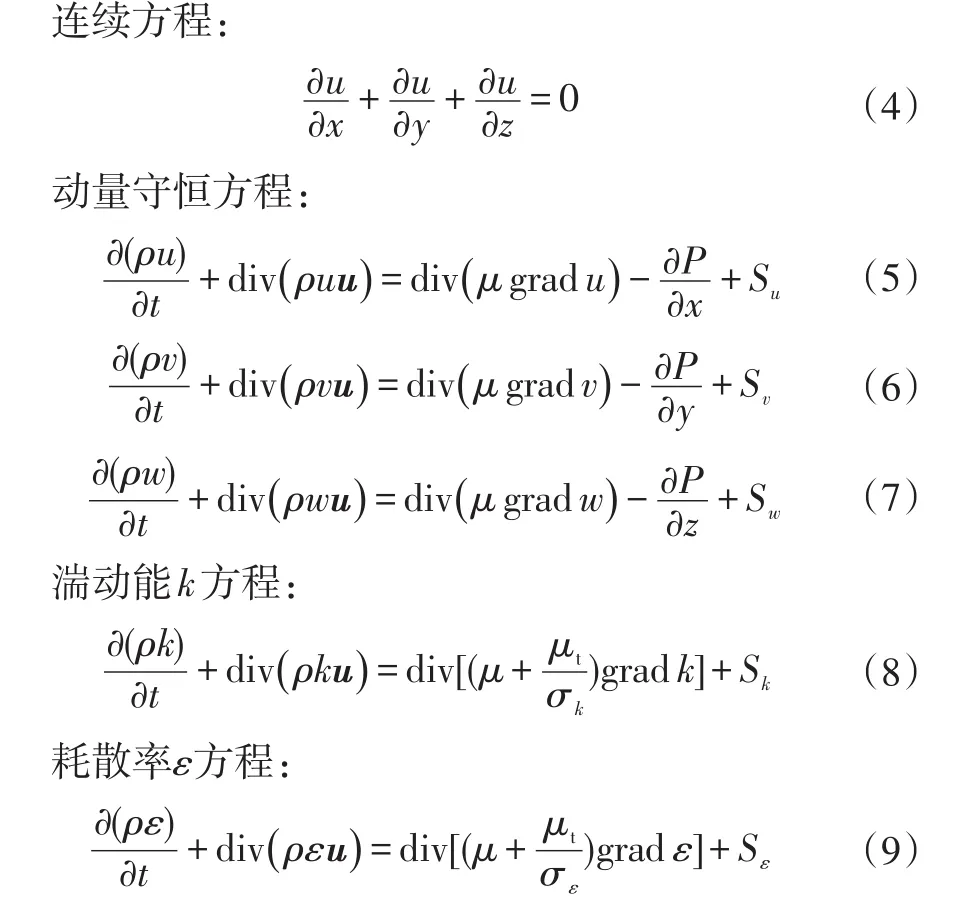

另外,在喷孔内流特性计算模型中,燃油作为连续相的不可压缩流体,压力和速度的耦合采用压力的隐式算子分割(Pressure Implicit with Splitting of Operator,PISO)算法,湍流模型采用LES模型,连续相满足连续方程、动量守恒方程以及湍动能方程和耗散率方程:

式中,u为速度矢量;μ为动力粘度;μt为湍动粘度;ρ为密度;u、v、w分别为速度矢量在x、y、z方向上的分量;σk和σε分别为湍动能k和耗散率ε的湍流普朗特数;Su、Sv、Sw、Sk、Sε为动量守恒方程、湍动能和耗散率方程的广义源项。

3.2 物理模型

以X射线CT扫描获得的喷嘴真实三维模型(见图2)为基础,考虑到针阀偶件段会影响喷孔入口处的流动情况,在真实三维模型的上游增加针阀偶件段能获得更真实的模拟结果,并在喷孔出口处延长一段计算域。由于计算中不考虑针阀运动,所以在几何模型中,针阀固定在最大升程位置。最终完成的几何模型如图4所示。

图4 喷嘴计算模型

CONVERGE能根据用户设置的网格尺度对计算域自动进行网格划分,并对局部区域加密。由于LES要求网格尺度足够小,但为兼顾计算能力,网格的基本尺寸设为2 mm,同时,对于多孔喷嘴,只关注其中1个喷孔的内流特性,所以对其中1个喷孔进行局部网格加密,加密尺度为29,加密后的网格尺寸约为3.9 μm(0.002/29m)。加密后B-1、B-2喷嘴的最终网格数量分别为169万和147万,网格划分结果如图5所示。

图5 喷嘴网格划分结果示意

因正庚烷与柴油的物化特性十分相似,求解模型中液体燃油使用正庚烷。起始时间步长为10ns,最大时间步长为1 000 ns,最小时间步长为0.1 ns。CON⁃VERGE将根据网格尺度自动调整时间步长。湍流模型为LES,亚格子模型为Viscous One Equation。

4 多孔喷嘴内流特性分析

4.1 喷孔结构参数影响分析

图6所示为2支喷嘴在喷射压力为200 MPa、环境压力为3 MPa时轴截面上的气相质量分数分布情况。由图6可知,2支喷嘴都产生了空穴,且空穴均从喷孔上圆角入口处向喷孔内延伸,下圆角空穴现象被抑制,这是燃油由压力室进入喷孔时速度大小和方向发生突变导致的。燃油初始流动方向为垂直向下,因此喷孔下圆角处的燃油进入喷孔前受压力室的限制,已经发生了速度方向的变化,而上圆角处的燃油速度方向在进入喷孔前变化较小,故燃油进入喷孔时,上圆角处燃油变化更剧烈,从而导致压降较大,进而产生空穴。

图6 喷孔轴截面的空穴分布示意

对比可知,除入口圆角半径外,这2支喷嘴的其他结构参数差别不大。入口圆角半径是影响空穴分布的重要结构参数,圆角半径大会造成速度突变减弱,从而抑制空穴现象。由图6可知,空穴现象主要发生在上圆角处,且B-2喷嘴的空穴现象较B-1明显。B-2喷嘴沿喷孔上壁面产生大量空穴,占据喷孔长度的约3/4,且空穴层厚度也显著大于B-1喷嘴,而B-1喷嘴仅在入口处产生少量空穴。空穴层后半段空穴体积分数降低至0.5左右,并呈现离散分布,说明空穴在向喷孔出口延伸的过程中受到燃油外力作用而破碎,这会对喷孔壁面产生较强的腐蚀作用,进而影响喷孔的性能。

图7所示为2只喷嘴在喷射压力为160 MPa、环境压力为3 MPa时喷孔轴截面上的湍动能分布情况。由图7可知,湍动能在喷孔壁面处较大,特别是在喷孔入口上圆角位置,显示了这一位置剧烈的速度脉动。

对比可知,在远离喷孔壁面的区域以及喷孔出口处B-2喷嘴的湍动能明显大于B-1喷嘴。这是由于喷孔的入口圆角半径越小,即喷孔入口处的几何结构突变程度越高,燃油流动的速度和方向的突变程度也越大,导致燃油的最大湍动能增大。喷孔出口处的湍动能直接影响喷雾的雾化效果。

图7 喷孔湍动能的分布

图8显示了B-1喷嘴和B-2喷嘴在喷射压力为120 MPa、环境背压为3 MPa时各喷孔的出口质量流量。可以发现,虽然B-1喷嘴各喷孔对称分布且各喷孔间没有明显的位置差异,然而模拟结果表明,各喷孔之间的质量流量仍存在一定差异,这主要是喷嘴各喷孔的几何结构尺寸不一致造成的(如表1、表2所示)。从图8可以看出,B-1喷嘴Ori5喷孔质量流量最大达到14.8 g/s,Ori2喷孔质量流量最小为14.3 g/s,其余喷孔的质量流量都集中在14.4 g/s左右。同时,B-2喷嘴的上、下两层喷孔的出口质量有明显差异,下层喷孔(编号为Ori2、Ori4、Ori6、Ori8)的出口质量流量总体较上层喷孔(编号为Ori1、Ori3、Ori5、Ori7)大。上层喷孔的质量流量集中在11.8 g/s,下层喷孔的质量流量普遍偏低,最小达到了10.6 g/s。这主要是因为B-2喷嘴分为2层,呈交叉分布,喷孔位置存在差异导致的。B-2喷嘴上、下层喷孔的内流特性差异会对燃油的喷雾特性产生影响。

图8 喷嘴各喷孔的出口质量流量

图9显示了B-1喷嘴和B-2喷嘴在喷射压力为120 MPa、环境背压为3 MPa时的出口速度。由图9可知,2支喷嘴的出口速度分布与其出口质量流量分布相似,但存在细微差别。B-1喷嘴中,Ori5喷孔出口质量流量显著大于其余喷孔,但出口速度差异不明显;Ori4喷孔出口质量流量接近平均值,但出口速度明显较低。这是加工误差使得各喷孔的出口直径、出口轮廓线等存在差异导致的。对于B-2喷嘴,上、下层喷孔的分层现象仍存在,下层喷孔的出口速度总体上较上层喷孔小。

图9 喷嘴各喷孔的出口速度

4.2 射流参数对内流特性的影响分析

对B-2喷嘴,以Ori5喷孔为例,分析喷射压力及环境背压对其内流特性的影响。

图10、图11分别显示了不同喷射压力和环境背压下,B-2喷嘴喷孔轴截面上的气相质量分数分布。由图10、图11可知,在喷孔上部,空穴从喷孔入口处一直延伸到接近喷孔出口,空穴分布的范围及气相燃油质量随喷射压力的增大均略有增大,而随环境背压的增大均略有减小。

图10 环境背压3 MPa时不同喷射压力下的喷孔空穴分布

图11 喷射压力200 MPa时不同环境背压下的喷孔空穴分布

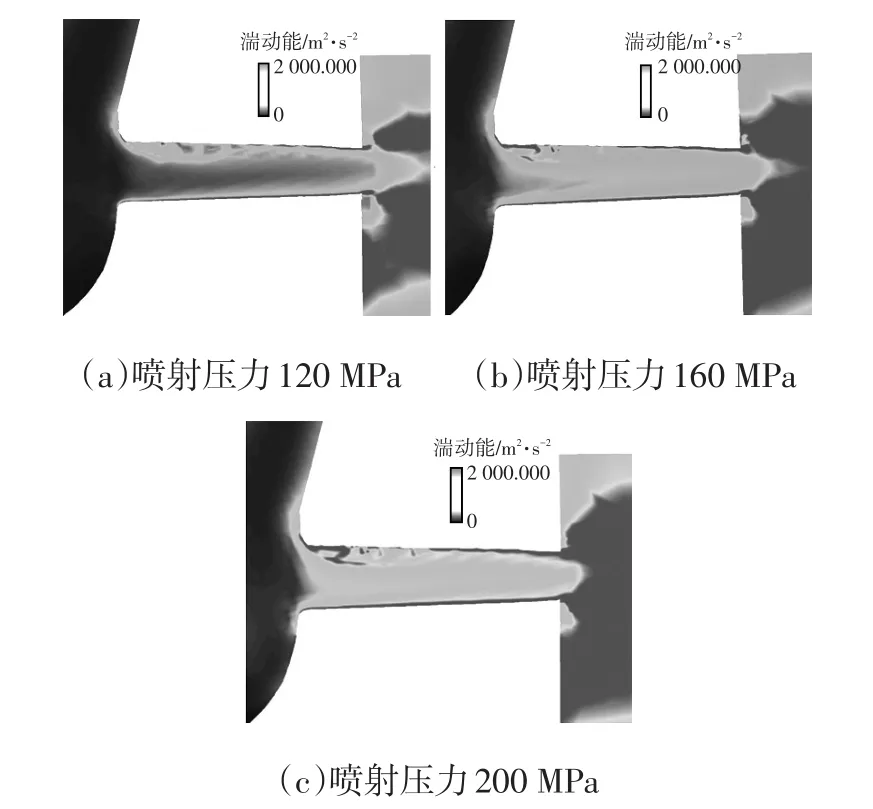

图12、图13分别显示了不同喷射压力和环境背压下B-2喷嘴喷孔轴截面上的湍动能分布。由图12、图13可知,喷孔入口上圆角位置及喷孔壁面处湍动能较大。在环境背压相同的条件下,喷射压力从120 MPa增加到160 MPa时喷孔内的湍动能增强较明显,喷射压力从160 MPa增加到200 MPa时喷孔内的湍动能增强不甚明显。同样,在喷射压力相同的条件下,随着环境背压的增大,喷孔内的湍动能也随之增强,特别是在喷孔入口上圆角位置和喷孔壁面处。环境背压从1.5 MPa增加到3 MPa时,喷孔内的湍动能明显变强;环境背压从3 MPa增加到5 MPa时,湍动能变化减弱。

图12 环境背压3 MPa时不同喷射压力下的喷孔湍动能分布

图13 喷射压力200 MPa时不同背压下的喷孔湍动能分布

5 结束语

本文基于X射线断层扫描获得的高精度三维模型,开展了喷嘴内流特性的数值模拟分析,分析了不同多孔喷嘴几何结构参数和射流参数的影响,得到以下主要结论:

a.增大入口圆角半径,会减弱喷孔空穴现象。

b. 增加喷射压力,会促进空穴的产生,加剧喷孔的空穴现象;增加环境背压可一定程度削弱空穴现象。

c.对于多孔喷嘴,喷孔位置不同以及几何结构尺寸加工不一致会导致各喷孔之间的质量流量和出口速度存在一定差异。

喷嘴内部几何结构对内流特性直接产生重要影响,同时会对喷嘴的喷雾特性产生影响,故后期研究工作中可尝试建立喷嘴几何结构参数、喷孔内流特性和场外喷雾特性三者之间的关系。