乙烯裂解炉烟气SCR脱硝 工艺研究与应用

阮宗琳,王宽岭,李 勇,齐慧敏

(中国石化大连石油化工研究院,辽宁大连 116045)

SCR脱硝工艺是解决超低浓度排放和高脱硝率的有效方法。但是乙烯裂解炉烟气与热电行业燃煤烟气或催化裂化装置再生烟气相比具有特殊性。除了烟气的氧含量和水含量不同外,还需要考虑对乙烯裂解炉现有工艺性能的影响,按照目前国内主流乙烯裂解炉的技术情况,对脱硝段的压降、高度都有严格限制,应用SCR脱硝技术除需考虑催化剂的适应性外,还要考虑裂解炉整体总压力降(小于1 000 Pa)脱硝反应器的布局,留给脱硝及氨分布压降必须小于400 Pa。

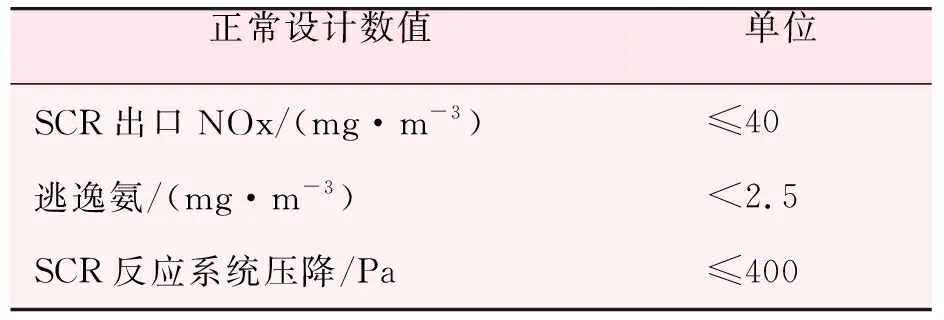

1 乙烯裂解炉烟气参数(表1)及SCR脱硝目标值(表2)

表1 单台乙烯裂解炉代表性烟气参数

表2 采用SCR脱硝期望值

2 乙烯裂解炉烟气SCR工艺流程及脱硝催化剂适应性评价

2.1 乙烯裂解炉烟气SCR工艺流程

流程设置思路是将喷氨内件及SCR脱硝催化剂放置在裂解炉内。

烟气基本流向:烟气→喷氨格栅(469~480 ℃)→换热段(两段裂解炉原料预热段)→脱硝催化剂床层(328~345 ℃)→换热段(裂解炉原料预热段)。

工艺流程描述:烟气进入喷氨格栅前检测NOx含量,检测值与供氨阀连锁调节喷氨量。液氨经蒸发器蒸发后形成气态氨,气态氨经稀释风后进入喷氨格栅。由于乙烯裂解炉炉型狭长,为保证分散效果,氨气要多支路进入裂解炉。

2.2 FN-2SCR脱硝催化剂适应性评价

2.2.1乙烯裂解炉烟气特点

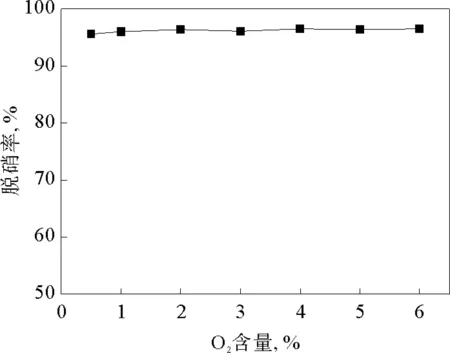

乙烯裂解炉烟气与催化裂化再生烟气性质比较见表3。与催化裂化装置再生烟气相比,乙烯裂解炉烟气具有如下特点:粉尘量小(远低于FCC烟气,有利于SCR脱硝);SO2含量低(有利于SCR脱硝);氧含量较低(不利于SCR脱硝);水含量稍高(不利于SCR脱硝)。

因此,需要对SCR脱硝催化剂进行适应性评价。评价的催化剂为FN-2脱硝催化剂。

式中,Ng是指单位面积上所发生的年雷击大地次数,单位为次/(km2·年),反映的是某地区雷击频繁程度[12]。其中,N为湖南省ADTD型雷电监测网提供的某区域地闪总次数,本研究取2009—2017年的年平均雷击大地次数。S为区域面积,单位为km2。

表3 乙烯裂解炉烟气与催化裂化 再生烟气性质比较

2.2.2FN-2催化剂理化性能

NH3-SCR技术的核心是高活性、高选择性和稳定性的脱硝催化剂。FN-2的主要理化性质见表4。

表4 FN-2脱硝催化剂的技术指标

2.2.3H2O含量对FN-2催化剂脱硝性能影响

图1在NO:500 mg/m3,O2:1.75%,NH3/NOx=1(摩尔比),SV:5 500 h-1试验条件下,对比了不同H2O含量对脱硝效率的影响,由图1中可知,H2O对脱硝率的影响较小,如在反应温度340 ℃,当H2O含量由5%增至20%时,脱硝率仅从97.9%降至94.1%。

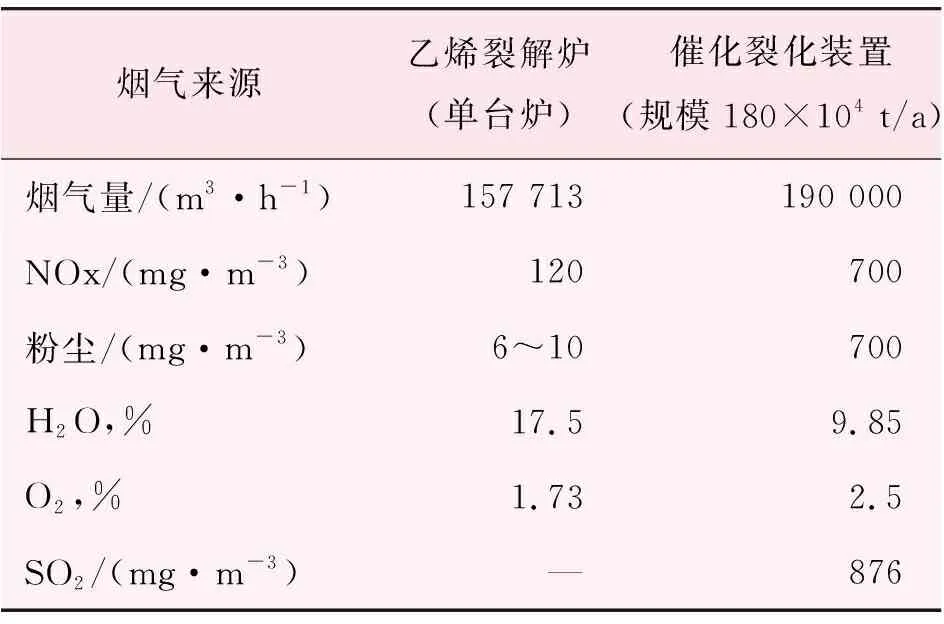

2.2.4O2含量对FN-2催化剂脱硝性能影响

根据SCR反应方程式,转化1 mol的NO,需要消耗0.25 mol的O2。图2在NO:500 mg/m3,H2O:18%,NH3/NOx=1(摩尔比),反应温度:350 ℃,SV:5 500 h-1试验条件下,对比了不同O2含量对脱硝率的影响,可以看出,试验中的O2含量从0.5%增加到6%,脱硝率基本上不发生变化。

图1 H2O含量对脱硝率的影响

图2 O2含量对脱硝率的影响

2.2.5适应性评价连续试验

FN-2型催化剂在实验室评价装置上进行了500 h连续稳定性考察。稳定性试验运转条件为(模拟乙烯裂解炉烟气组成):空速5 500 h-1,进料NOx浓度120~150 mg/m3,O2为1.75%,H2O为18%,NH3/NO=1(摩尔比),反应温度300~400 ℃。试验结果见表5。由表5可知,NOx去除率稳定在90%以上,说明FN-2型催化剂对模拟乙烯裂解炉烟气具有良好的活性和稳定性。

2.3 脱硝反应器与锅炉一体化布局

与燃煤锅炉和催化裂化锅炉相比,乙烯裂解炉具有其独特之处,因此,需要对传统的烟气脱硝反应器的设计做出相应调整以满足乙烯裂解炉对脱硝系统的要求。

a)脱硝反应器必须由传统的下流式改为上流式,同时解决烟气流经催化剂时的防短路密封问题,以适应乙烯裂解炉的炉型。

表5 FN-2型催化剂500h稳定运转试验结果

b)乙烯裂解炉对炉体压降要求严苛(<1 000 Pa),要求催化剂模块及喷氨格栅在内的整个脱硝系统<400 Pa。

综合考虑压降、烟气流向以及乙烯裂解炉的结构,将氨分布内件及脱硝反应器内置于裂解炉内。按照SCR温度要求,通过流体力学计算和分析,选择合适的两个换热段之间布置氨和脱硝催化剂,两个换热段的作用除了提供理想的脱硝反应温度外,更重要的作用是辅助氨的分布,减少喷氨格栅的压降。在乙烯裂解炉内脱硝系统包括脱硝段和喷氨段两部分。炉内喷氨格栅和脱硝催化剂床层布置见图3,炉内烟气由下向上,喷氨格栅在锅炉变径处,再经过两个换热段后,进入脱硝催化剂床层,脱硝净化烟气进入乙烯裂解后续工段。

图3 乙烯裂解炉喷氨格栅和催化剂床层位置示意

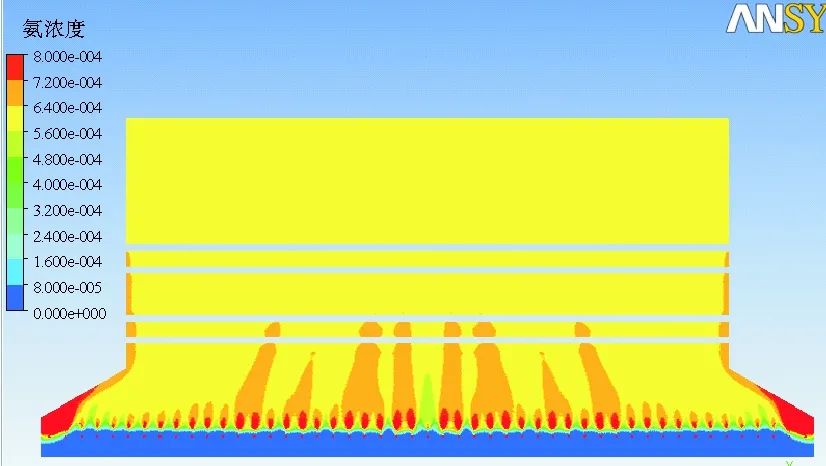

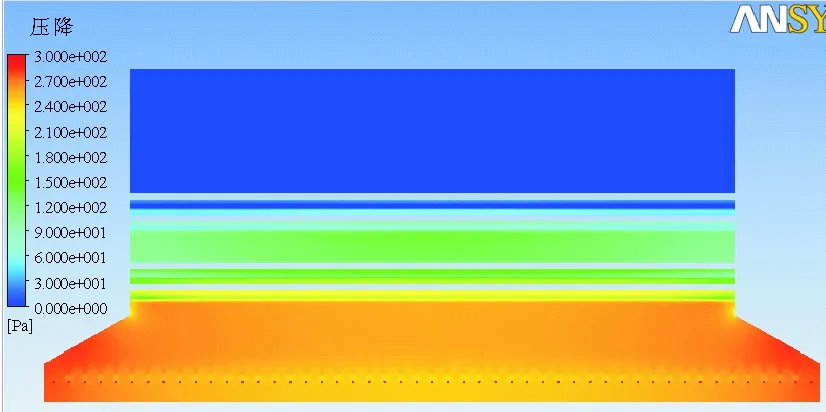

建立了CFD流体力学计算模型,主要优化目标是氨的均匀分布和控制增加的压降(包括氨的分布和脱硝催化剂床层)。图4是氨分布优化结果,第2段换热层出来后进入SCR催化剂床层的氨浓度分布均匀性较好。催化剂床层入口处的NH3与烟气均匀混合,在超低压降的前提下,混合偏差在±5%之间,满足SCR系统对氨浓度分布的要求。图5是压降优化结果。在计算区域,阻力降发生在换热管层,喷氨格栅与脱硝反应器总压降<300 Pa,整体压降较低,使脱硝反应器内置在乙烯裂解炉成为可能。

图4 CFD模拟喷氨格栅优化结果

图5 喷氨及脱硝段压力降及压力分布

3 工业应用结果

3.1 SCR脱硝反应器对乙烯裂解炉的运行影响

表6是SCR脱硝投用前后乙烯裂解炉运行结果对比。SCR脱硝投入后排烟温度和热效率都在误差范围内,对乙烯裂解炉的运行未产生影响。

表6 投用SCR脱硝后对乙烯裂解炉运行的影响

3.2 工业装置标定结果

某炼化公司乙烯裂解炉(BA-112)和脱硝单元于2017年4月建成投产,4月25号向SCR脱硝系统供氨,脱硝单元正式投用。

由标定结果可见,乙烯裂解炉脱硝单元可以将NOx处理到40 mg/m3以下,最低可以达到10 mg/m3以下,NOx最高去除率可以达到93%,氨逃逸未检出,其余各项指标满足设计要求。

3.3 工业装置连续运行结果

图6是乙烯裂解炉烟气脱硝系统2017年10月到2018年4月NOx进出口运行数据,脱硝单元烟气量126 171~157 713 m3/h(湿基),SCR入口烟气温度350 ℃~392 ℃,O2含量1.5%~3%(正常工况),SCR反应器入口NOx浓度109~148 mg/m3,由于运行期间执行NOx<100 mg/m3标准,运行控制结果NOx<80 mg/m3,氨逃逸未检出。按照目前运行结果计算,每年该装置可减排NOx 34.97~43.72 t。

图6 工业装置连续运行结果

4 结论

a)根据乙烯裂解炉烟气水含量高、氧含量低特点,对FN-2型SCR脱硝催化剂进行了适应性评价,在空速5 500 h-1,进料NOx浓度120~150 mg/m3,O2为1.75%,H2O为18%,NH3/NO=1(摩尔比),反应温度300~400 ℃的条件下。NOx去除率稳定在90%以上,认为FN-2催化剂完全是适用于乙烯裂解炉的烟气深度脱硝。

b)通过建立CFD流体力学计算计算,确定了乙烯裂解炉与脱硝一体化布置方案,包括上流式脱硝反应器、反应器内构件,并使脱硝一体化乙烯裂解炉整体压降降低到<1 000 Pa,脱硝反应器及喷氨内件整体压降<300 Pa,在不影响乙烯裂解炉的运转同时,保证了脱硝装置的稳定运行。

c)工业装置标定结果表明,在SCR脱硝反应器入口烟气量126 171~157 713 m3/h(湿基),入口NOx浓度109~148 mg/m3的设计条件下,空速最高达到5 300 h-1,出口NOx最低可达到<10 mg/m3以下,脱硝去除率最高可达93%,氨逃逸未检出。连续运行结果表明,每年该装置可减排NOx 34.97~43.72 t。