烟气露点腐蚀影响因素及防护措施分析

于桂敏

(中国石油大连石化公司机动设备处,辽宁大连116031)

1 引言

烟气露点腐蚀是指烟气中硫酸蒸汽凝结在金属受热面上而发生的腐蚀。它一般发生在加热炉余热回收系统(比如空气预热器),废热锅炉的省煤器锅炉给水入口、加热炉低温工艺介质入口等设备的冷端。这些设备一旦发生露点腐蚀,可能会导致设备泄漏,大量空气漏入烟气中,增加排烟损失,降低加热炉效率,使引风机的负荷和电耗增加;同时设备表面出现大量积灰,导致排烟温度上升,加热炉热效率降低;腐蚀严重时会导致余热锅炉管束泄漏停工,更换维修设备,造成很大的经济损失。搞清设备露点腐蚀的影响因素并采取科学有效的控制手段,是设备管理工作者的重要任务。

2 烟气露点腐蚀机理

加热炉燃料中含有一定量的硫,硫燃烧后生成SO2,少量的SO2转化为SO3,SO3与水蒸气化合生成硫酸蒸汽,当设备管壁温度低于露点时,硫酸蒸汽就会在管壁上凝结,腐蚀管材。主要反应方程式如下:

3 影响烟气露点腐蚀因素

要避免设备发生烟气露点腐蚀,概括来说主要考虑两大因素:一是烟气露点,二是冷端金属壁温。如果保证冷端金属壁温始终在烟气露点之上,那么就可以避免设备发生露点腐蚀。露点越高,金属壁温越难控制,腐蚀也就越严重。因此,要首先弄清楚影响烟气露点的因素,从源头上降低露点,露点腐蚀问题就可轻而易举解决了。

由于烟气的主要成分是 N2、CO2、O2、SO2、SO3、NOX、水蒸气和粉尘。随着烟气温度降低,首先发生凝结的是H2SO4蒸汽,因此影响烟气露点的主要因素是SO3和水蒸气的分压力。而SO3和水蒸气的分压力与燃料含硫量、燃烧方式、过量空气系数等因素有关。归纳起来,影响烟气露点主要有以下几方面因素。

3.1 燃料种类

加热炉燃料主要有燃料油和燃料气两种,燃料油一般为蒸馏减底渣油或者催化油浆,燃料气一般为瓦斯管网高压瓦斯和装置自产燃料气。烧油的加热炉积灰现象尤为明显,特别是催化油浆中含有Na、Ca、Mg等金属氧化物杂质,燃烧后形成微小的金属颗粒,一部分金属颗粒和未燃尽的碳粒与烟气中的水分混合后很容易在金属表面沉积下来,形成灰垢,这些灰垢若不能及时清除或清除不彻底,就会越积越多,导致垢下壁温较低,造成露点腐蚀。在相同的露点温度下,烧油的加热炉的露点腐蚀要比烧气的加热炉严重些[1,2]。

3.2 燃料硫含量和燃烧方式

烟气中硫酸蒸汽由燃料中硫分氧化而来,燃料含硫量越高,其露点越高。烟气中SO2对露点的影响很小,在相当大的浓度范围内,酸露点的波动不超过1℃。SO3对露点的影响很大,而SO3的形成是与燃烧设备和燃烧条件紧密相连的,不同的燃烧条件对SO3的生成量影响也很大。燃料油含硫量和露点的关系见图1。

图1 燃料油含硫量和露点te的关系

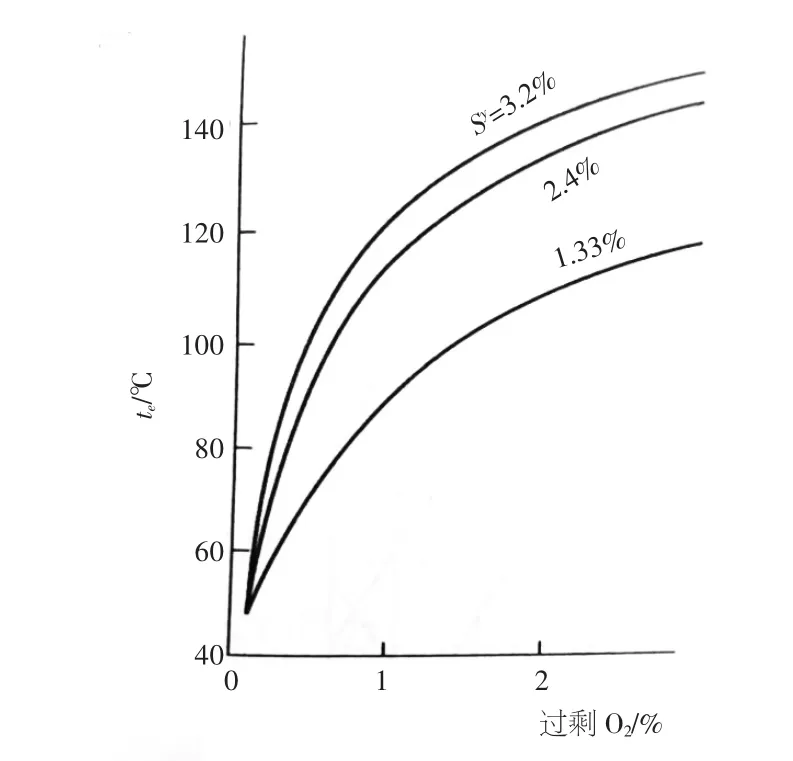

3.3 过量空气系数

过剩氧的存在是SO2氧化为SO3的基本条件,氧含量越高,SO2转化为SO3的比例会越大,因此,在保证充分燃烧的前提下,应尽量采用低过量空气系数,减少SO3的生成量,降低烟气露点[3]。当过剩空气系数小于1.1即氧含量小于2%时,露点急剧下降。不同的氧含量与露点的关系见图2。

3.4 烟气中水蒸气

烟气中水蒸气的浓度越大,水蒸气的分压也越大,只考虑水蒸气的影响,水蒸气对烟气露点的影响见图3。

3.5 飞灰或受热面结构及积灰影响

图2 露点与过剩O2的关系

图3 水蒸气浓度对烟气露点的影响

低温烟气中的SO2继续氧化成SO3需要有催化剂的促进作用,而锅炉管子表面和烟道表面的铁锈Fe2O3及烟气中的V2O5等都是良好的催化剂,未燃碳粒及钙镁等氧化物以及Fe3O4等则能吸收或中和烟气中的SO2,燃油飞灰少,吸收作用较弱,因此对含有硫和钒的燃油经燃烧后的烟气中将具有相对较高的SO3含量,烟气露点较高。

3.6 其他因素

除上述影响因素外,酸露点还与燃烧速率、燃料中钒的含量、负荷大小、烟气压力,烟气在炉膛内停留时间、炉膛内温度场分布不均以及空气预热器漏风处造成局部温度偏低等情况有关。

4 防护措施

从影响因素的分析来看,在实际生产运行中,我们可以具体从以下几方面来避免设备发生烟气露点腐蚀。

4.1 燃料油性质优化

烧油的加热炉空气预热器冷端极易腐蚀和积灰,灰垢的形成与燃料油的性质有关,燃料油进加热炉之前必须进行预处理,比如催化油浆进加热炉燃烧之前,必须经过沉降处理,除去油浆中的杂质,减少加热炉结焦、积灰。

4.2 降低燃料硫含量

加热炉燃料的硫含量必须有严格要求:燃料油硫含量不应超过0.3%,燃料气必须经过脱硫后才可以进加热炉燃烧,脱硫后的燃料气硫含量不准超过50mg/m3。燃料硫含量超标时,装置要根据硫含量变化情况,对烟气露点腐蚀的设备腐蚀控制温度进行动态调整,避免设备发生露点腐蚀。

4.3 控制加热炉氧含量

低氧燃烧可以降低SO2的转化率,在一定条件下可以使腐蚀速度显著降低,但对低于下限温度时(下限温度一般比水蒸气露点高20~30℃)的腐蚀速度的影响很小,因为这时起腐蚀作用的不仅是硫酸蒸汽的凝结,而且有水蒸汽大量凝结,形成盐酸或亚硫酸。因此,即使在低氧燃烧下,也不应使受热面壁温太低。低氧燃烧必须强调燃烧要完全,否则不但经济性差,而且仍会有较多剩余的氧,以致不能降低三氧化硫。所以,实现低氧燃烧应采用配风更为合理的燃烧器和较先进的自动控制装置。

4.4 控制烟气中水蒸汽含量

加热炉余热回收系统不宜采用蒸汽吹灰。对烧气的加热炉,进炉燃料气的氢组分不宜太高。水蒸气含量从18%降到10%,烟气露点可以降低8℃,所以,降低烟气中水蒸气含量也不容忽视[4]。

4.5 加强吹灰管理

加强吹灰器的使用和管理,防止积灰影响换热效率并造成设备垢下腐蚀。有吹灰器的加热炉、余热锅炉和余热回收系统设备应根据燃料种类和积灰情况定期吹灰。使用蒸汽吹灰器的,吹灰前必须先排除蒸汽凝结水,防止吹灰器将水带入炉内。

4.6 提高空气预热器入口风温

提高入口风温,一方面可以使金属冷端壁温提升,另一方面还可以使燃料充分燃烧,提高加热炉效率。入口风温每提高20℃,加热炉效率约提高1个百分点。一般在加热炉低负荷时,要适当提高空气预热器入口风温。对于油气混烧的加热炉(比如1000万蒸馏、360万加氢裂化、220万连续重整装置),在确定余热回收系统空气预热器腐蚀控制指标时,要求空气入口风温控制在60~90℃之间,尽量提高入口风温。经过一个周期的运行,目前加热炉热效率仍可以达到设计要求。北方的气温冬夏温差较大,气温的高低直接会影响空气预热器的管壁温度[5]。

4.7 提高设备管壁温度

定期检测或估算烟气露点,保证管壁温度高于烟气露点5℃以上,避免露点腐蚀。

5 结语

几年来,我公司针对上述几项防护措施,在避免设备露点腐蚀,提高加热炉效率方面做了大量的工作,空气预热器等设备运行良好,使用寿命大大延长。比如:

①加强燃料脱硫,目前进炉瓦斯脱硫后硫化氢基本在50mg/m3以下;

②增加了富氢气体回收处理装置,进炉燃料氢组分基本控制在50%以下;

③加强加热炉精细化操作管理,部分加热炉氧含量调整到2%左右;

④加强烟气露点腐蚀动态监控管理,定期估算烟气露点。由于最低设备管壁温度不易被测量和监测,我们通过估算平均管壁温度,结合设备运行实际情况,确定每台设备的露点腐蚀控制指标,将设备结垢和腐蚀程度控制到最小。

总之,要避免设备发生露点腐蚀,特别是要解决好露点腐蚀与加热炉效率之间的矛盾,我们必须从以上几方面综合考虑,加强精细化操作管理,优化加热炉运行,这样才能在避免设备腐蚀的前提下,最大限度提高加热炉效率,为公司节能降耗多做贡献。