激光喷丸强化疲劳寿命的有限元分析

严俐婉,严炳泉

(闽南理工学院土木工程学院,福建泉州362700)

1 引言

激光喷丸强化技术(Laser Shot Peening,简称LSP)是一种利用强激光诱导冲击波来强化金属表面的新型材料表面改性技术,以延长零件使用的疲劳寿命。当今高科技与传统制造技术相结合的产物——激光冲击处理技术,是当代先进制造技术的前沿和重要发展方向。

激光喷丸强化技术是一种利用强激光诱导冲击波来强化金属表面的新技术,由于其具有表面强化效果好,可控性强,适用性强,经济效益好等优点,目前已被成功应用于对镁合金等材料的表面改性。根据文献研究,影响激光喷丸强化效果的因素很多,有激光功率密度、光斑直径和喷丸次数等,为此国内外学者展开了各种不同条件下激光喷丸强化的实验探索,并对实验结果进行了各种检测和分析,获得了一定的进展和成果[1]。

2 有限元模型的建立

2.1 有限元分析方案

激光喷丸强化是一个高度非线性的瞬时动态事件,因此主要在ABAQUS/Explicit模块中进行分析。为了得到稳定的残余应力场,需要将应用显式动态算法得到的计算结果导入ABAQUS/standard进行静态回弹分析,释放显式动态分析后材料内部的弹性应变,计算材料内部的平衡状态,得到稳定的残余应力场。

2.2 求解时间的确定

其中内能EI包含了可恢复的弹性应变能EE、非弹性过程的塑性应变EP和伪应变EA,其关系如公式(1)所示。

如果材料的动能趋近于零且材料的内能不变时,应力波对材料的作用相当小,材料内部的动态应力接近于稳定的状态,塑性变形也趋于饱和。因此,该时间可设为ABAQUS/Explicit的求解时间。

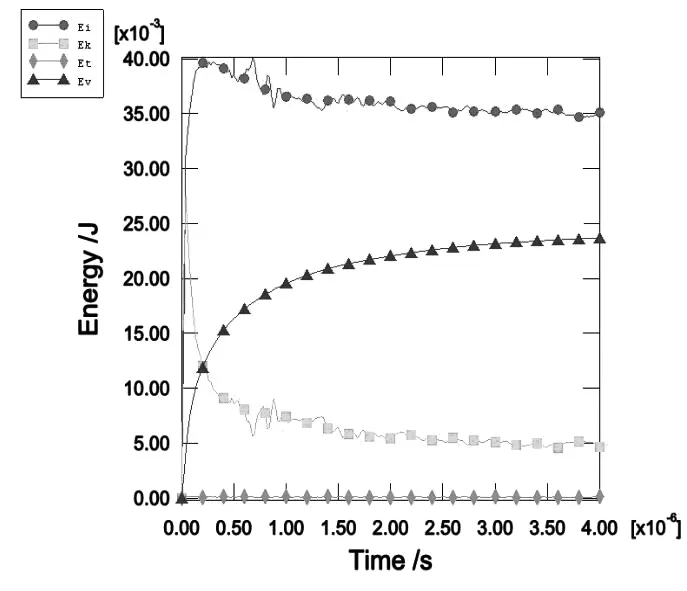

为详细分析激光喷丸过程中材料内部能量变化情况,下面以激光冲击波峰值压力2.5GPa,激光脉宽23ns,光斑直径6mm,单次喷丸的工艺参数进行激光喷丸模拟。由图1中可以看到,动能EK、内能EI和黏性耗散能EV的值在4000ns时都趋于稳定状态,而总能量ET在整个实验过程中一直保持在0J左右,可以视为一个常量。

图1 动能 EK、内能 EI、黏性耗散能 EV和总能量ET随时间的变化情况

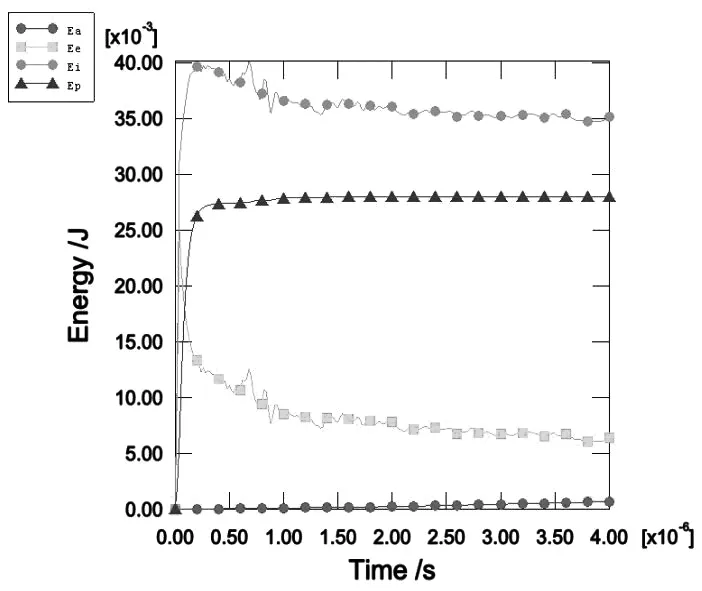

图2 伪应变EA、弹性应变能EE、内能EI和塑性应变EP随时间的变化情况

由图2可以发现,激光喷丸初期弹性应变能EE约为25mJ,4000ns后锐减为6mJ左右;伪应变EA保持在0mJ附近;在0至250ns期间非弹性过程的塑性应变EP的值显著增加并趋于饱和状态,在4000ns时稳定保持在28mJ。内能EI在4000ns时也趋于稳定状态。因此,将求解时间设为4000ns是符合激光喷丸实验要求的。

2.3 几何模型的建立及边界条件设置

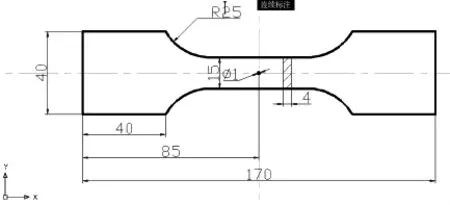

模拟用疲劳试样的确定参照中华人民共和国航空工业标准HB 5287-1996金属材料轴向加载疲劳试验方法。疲劳试样几何参数如图3所示,其中中心孔直径为1mm,板料厚度为4mm,工作部分宽度15mm。

图3 疲劳试样的几何图

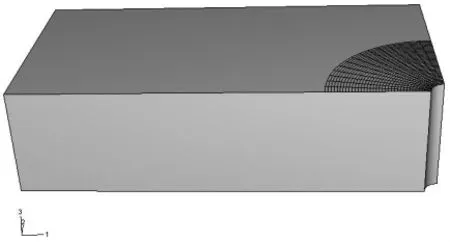

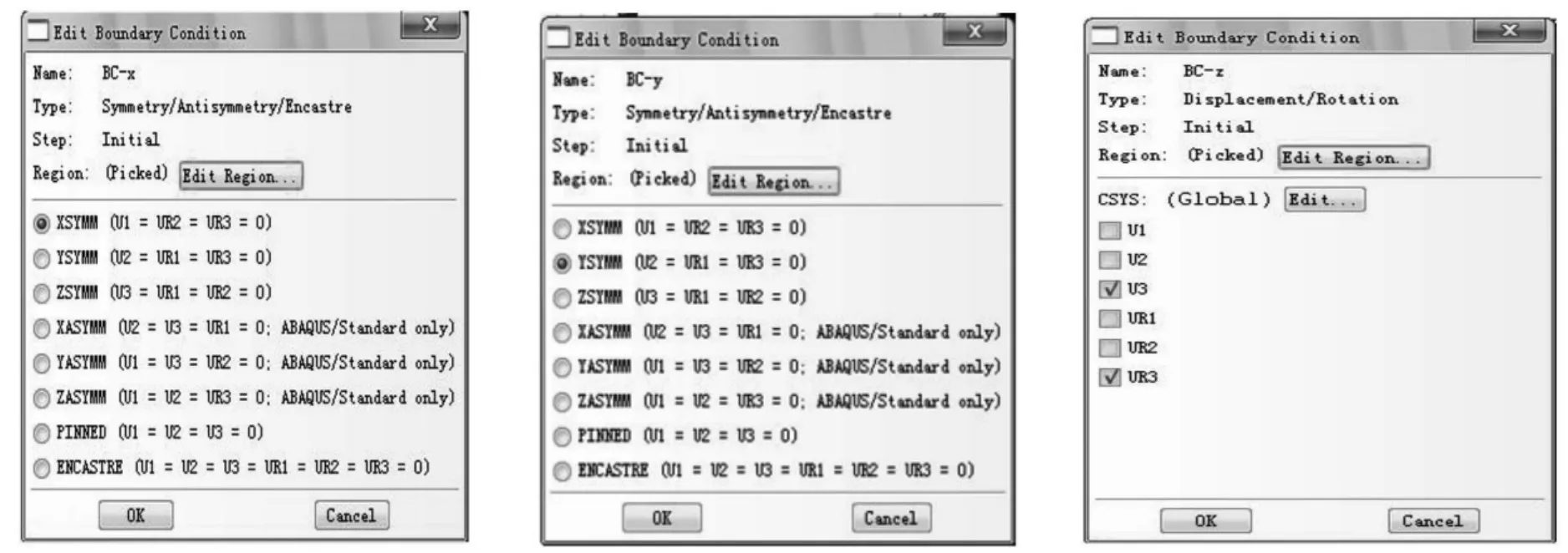

为了节省计算分析时间,在ABAQUS建模时,仅创疲劳试样工作部分的四分之一模型,如图4所示。具体设置如图5所示。

图4 疲劳试样的简化几何模型

2.4 网格划分

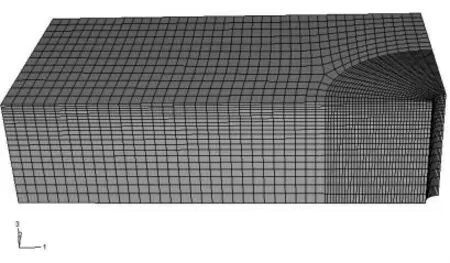

在激光喷丸模拟实验中网格的划分对模拟实验的结果影响很大,本文采用六面体单元,类型为C3D8R。激光喷丸区域是主要应力分析区域,需要一个足够精细的网格,为了节省时间,板材的其他区域采用较大的单元体长度划分网格。厚度方向上,我们主要是对材料表层进行应力分析,采用梯度的种子布置方法让表层网格更密集一些,可以更精确地计算表层的残余应力。模型的网格划分见图6。

图5 边界条件设置

图6 网格划分

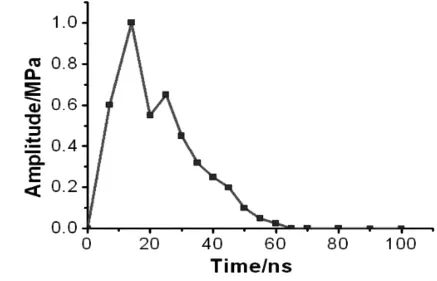

2.5 激光冲击波加载的换算

激光冲击波加载前,在ABAQUS中按照加载方式预先设置一个随时间变化的振幅曲线(图7),该曲线为PVDF实验所测,定义曲线最高点处所示峰值压力Pmax的比例因子为1,模拟时,利用插值运算法计算出任意时间点处的载荷大小P(t),如公式(2)所示,然后将相应的值加载到有限元模型中去。根据文献研究,激光诱导的冲击波持续时间大约为激光脉冲的2~3倍或更高,一般实验采用的激光器脉冲宽度为23ns,因而估计冲击波的持续时间约为75ns。

图7 冲击波加载曲线

式中,P(t)为 t时刻光斑中心的压力,K(t)为定义的 t时刻的比例因子,Pmax为激光脉冲产生的峰值压力。激光冲击波形成过程中,在其光斑径向方向上存在等离子体区和稀疏波区,因此激光冲击波压力在激光光斑内的径向分布并不是均匀分布的,但目前还没有一个理论上的公式来计算径向方向上力的分布。美国哥伦比亚大学的 Y.Lawrence Yao在R.Fabbro模型的基础上给出了激光冲击强化中压力沿光斑径向的变化,如式(3)所示:

式中,P(r,t)——径向距光斑中心r处的压力;P(t)——光斑中心的压力;r——光斑中心的距离;R0——光斑半径。

3 疲劳寿命分析步骤

3.1 结构的几何特征

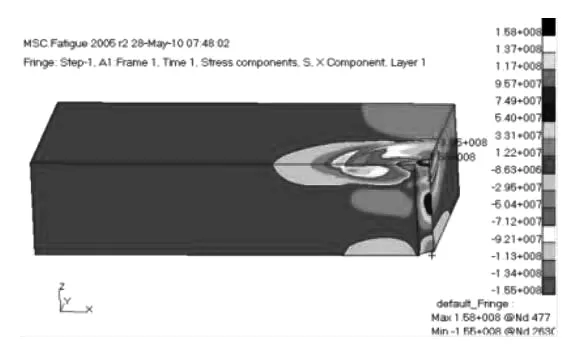

导入有限元计算结果包括激光喷丸后的结果(如图8所示)和未经喷丸只受拉力作用的模拟结果(如图9所示),二者叠加之后计算分析即可得到激光喷丸的镁合金的疲劳寿命。

图8 激光喷丸后的模拟结果

图9 未经喷丸只受拉力作用的模拟结果

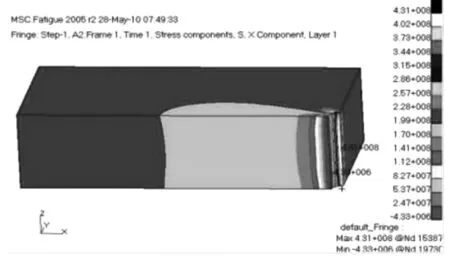

3.2 材料的疲劳属性

材料的疲劳性能主要包括材料的静力学特性、材料的SN曲线、E-N曲线以及表面处理等重要数据。采用不同的疲劳分析方法所涉及的数据也会有所不同。本文主要是定义材料的S-N曲线。因为Fatigue材料数据库中没有zk60的数据,所以要根据材料属性(如表1所示)创建新材料。材料S-N曲线如图10所示。

表1 变形镁合金Zk60的成分及力学性能

图10 材料S-N曲线

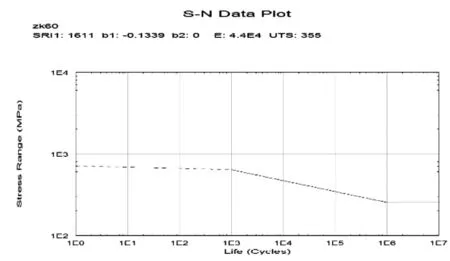

3.3 疲劳载荷的信息

疲劳载荷的定义对于疲劳有限元分析结果是否正确至关重要。创建拉-拉疲劳实验载荷,取应力比R=σmin/σmax=0.1,频率为10Hz,得到载荷谱如图11所示。

图11 载荷谱

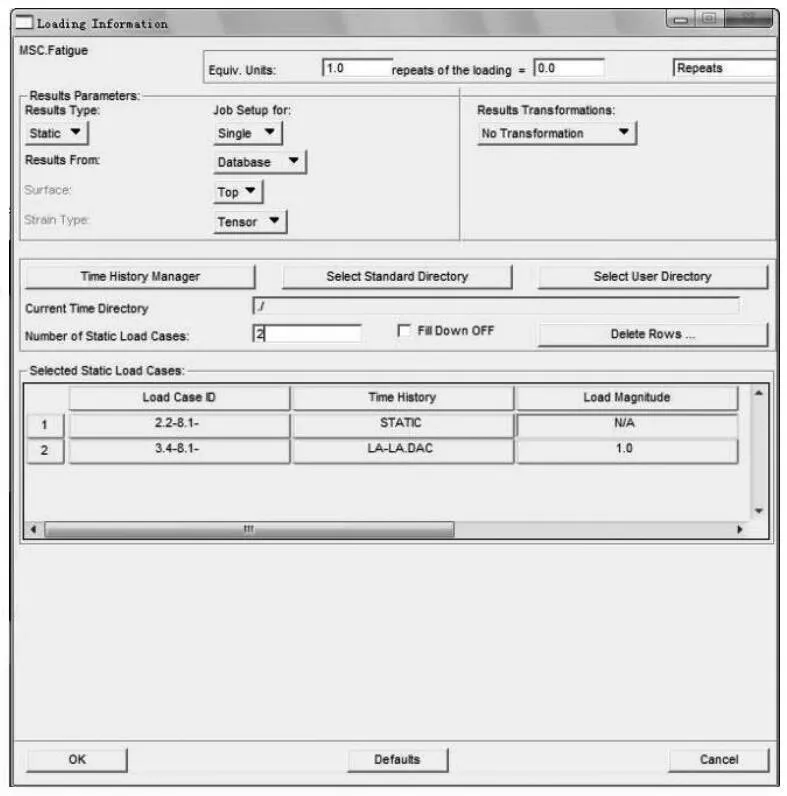

创建拉-拉实验载荷后进行关联设置要注意创建两个载荷类型,如图12所示:激光喷丸模拟结果选用STATIC;只受拉力作用的模拟结果选用上一步创建的拉-拉疲劳实验载荷。

图12 载荷的关联

4 模拟结果与分析

4.1 激光功率密度的影响

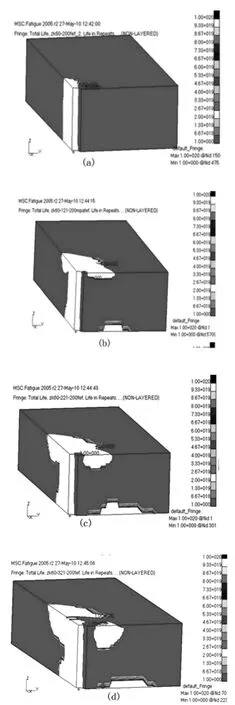

图13中(a)为未经激光喷丸板材的寿命云图,(b)、(c)、(d)分别为冲击波峰值压力1.5 GPa、2.5GPa和3.5GPa(其他参数保持一致,即激光脉宽23ns,光斑直径6mm,单次喷丸)的激光喷丸后板材的寿命云图。

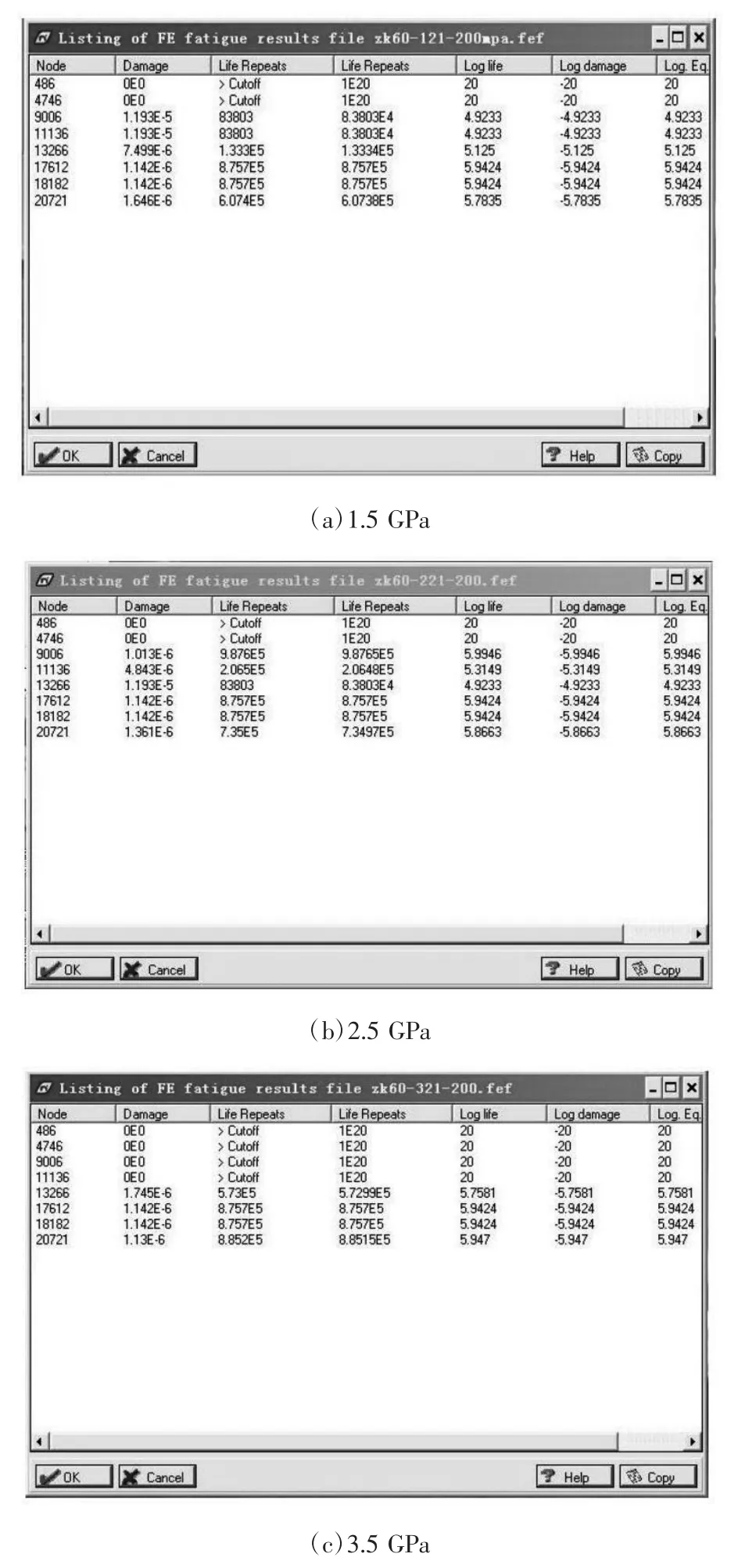

红色区域为经多次循环载荷作用后会出现疲劳破坏的区域,白色区域的疲劳寿命值可视为无穷大。比较不同冲击波峰值压力下材料的疲劳寿命情况可以发现,冲击波峰值压力越大,材料厚度方向上出现疲劳寿命值为无穷大的区域(白色区域)越大。沿着厚度方向选取一系列节点查看其疲劳寿命值,图14中 (a)、(b)、(c) 分别为冲击波峰值压力为 1.5 GPa,2.5GPa,3.5GPa时各节点的疲劳寿命。以20721节点为例,其疲劳寿命值随着冲击波峰值压力的增大而增大。

图13 不同冲击波峰值压力下材料的疲劳寿命云图

4.2 不同光斑尺寸的影响

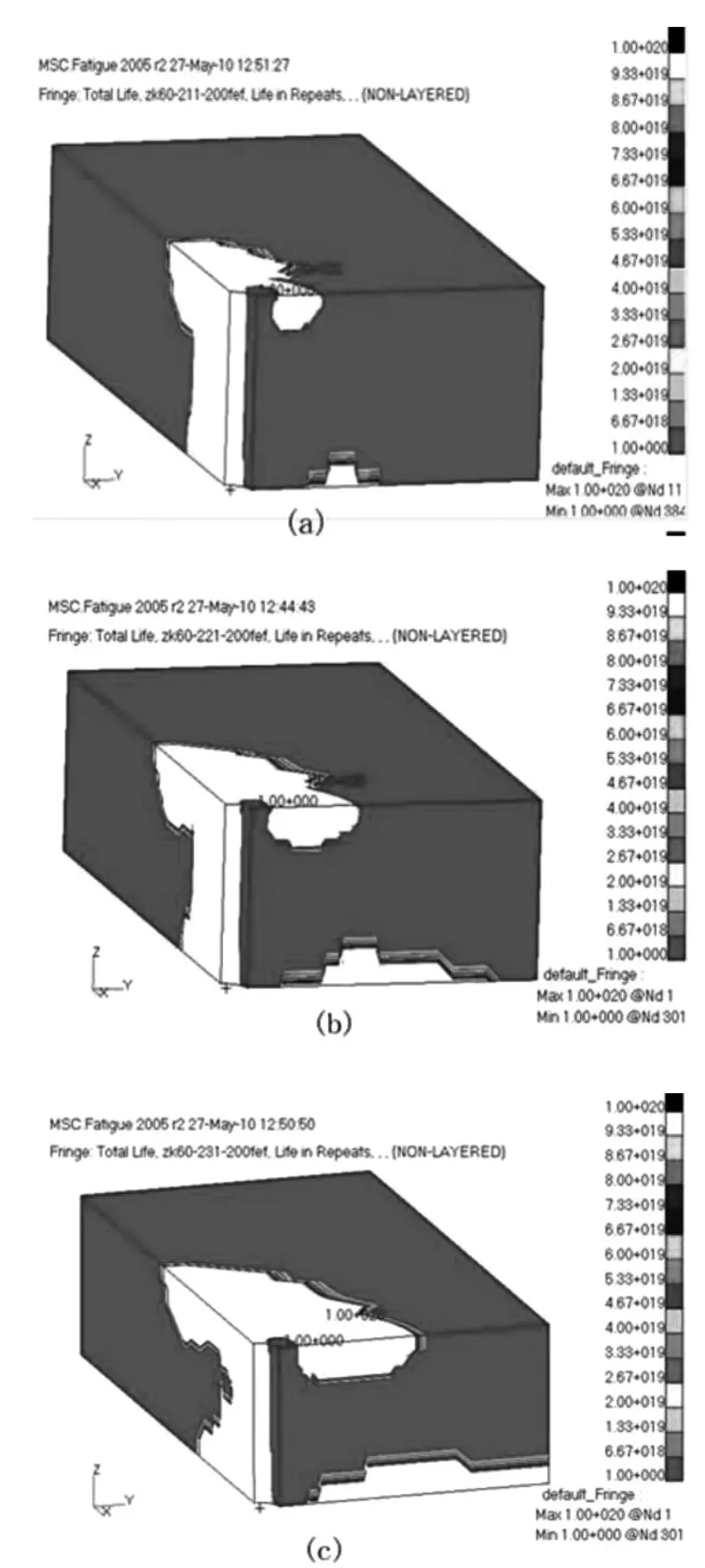

图15中(a)、(b)、(c)分别为光斑直径 4mm、6mm、8mm(其他参数保持一致,即激光脉宽23ns,冲击波峰值压力2.5GPa,单次喷丸)的激光喷丸后板材的寿命云图。

图14 不同冲击波峰值压力下各节点的疲劳寿命

比较云图可以看到,随着激光光斑直径的增大,表面上出现疲劳寿命值为无穷大的区域不断增大。沿着厚度方向选取一系列节点查看其疲劳寿命值,图16(a)、(b)、(c)中分别为光斑直径4mm、6mm、8mm个节点的疲劳寿命,可以看到在厚度方向上材料内部的疲劳寿命值基本保持不变。

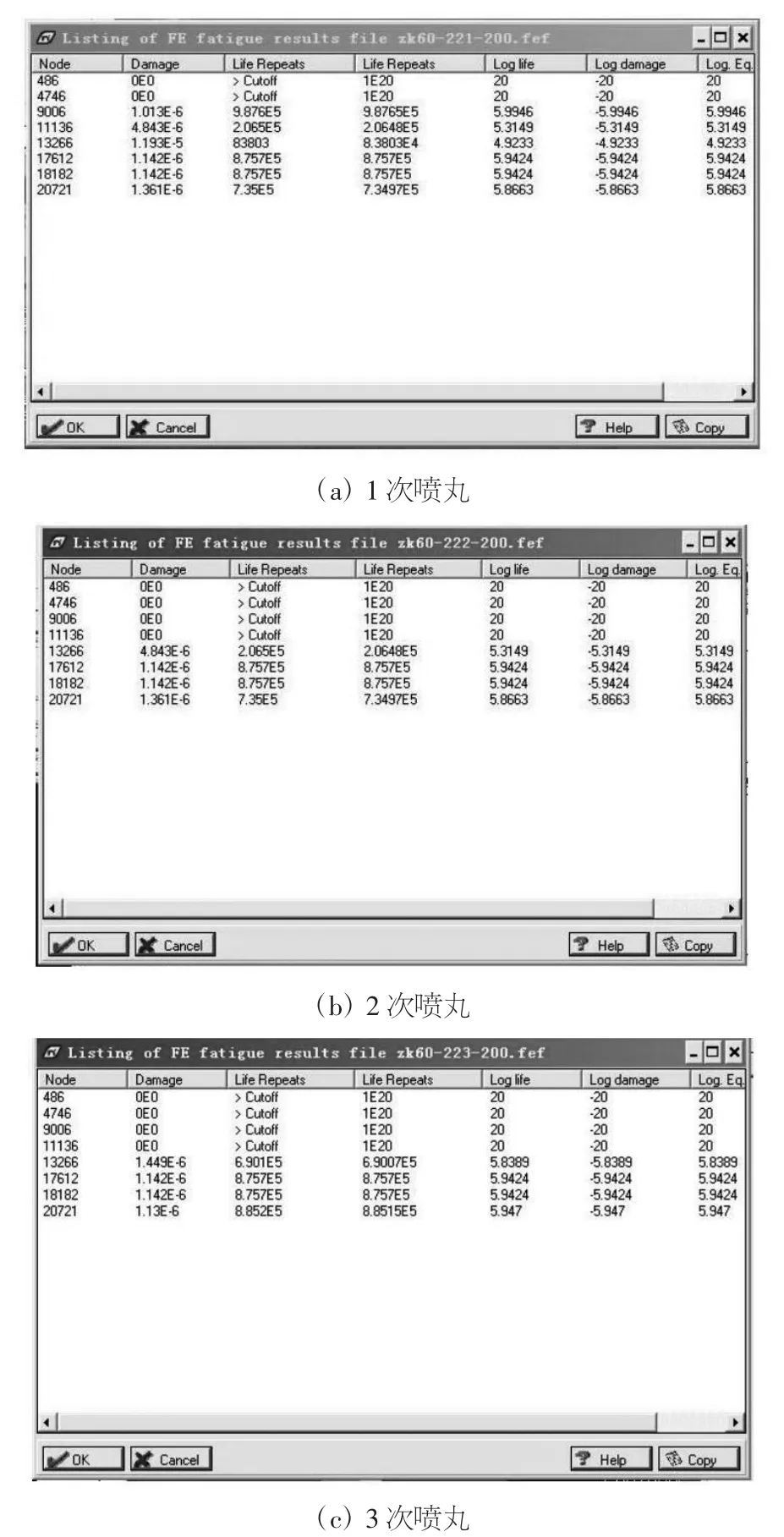

4.3 不同喷丸次数的影响

图17中(a)、(b)、(c)分别为喷丸 1次、2次、3次(其他参数保持一致,即激光脉宽23ns,冲击波峰值压力2.5GPa,光斑直径为6mm等)的激光喷丸后板材疲劳寿命云图。

比较云图可以看到,随着激光喷丸次数的增加,材料上出现疲劳寿命值为无穷大的区域不断变大。沿着厚度方向选取一系列节点查看其疲劳寿命值,图18 中(a)、(b)、(c)分别为喷丸1次、2次、3次各节点的疲劳寿命,可以看到随着激光喷丸从1次增加到3次,材料内部的疲劳寿命值不断增大。

通过研究不同喷丸次数和不同冲击波峰值压力对材料疲劳寿命的影响,得出结论如下:①材料的疲劳寿命值随着冲击波峰值压力(1.5~3.5GPa)的增大而增大。②随着激光光斑直径的增大(4~8mm),表面上的疲劳寿命值不断增大,而厚度方向上的疲劳寿命值基本保持不变。③随着激光喷丸的增加(1~3次),材料内部的疲劳寿命值不断增大。

图15 不同光斑直径下材料疲劳寿命云图

疲劳寿命变化趋势与ABAQUS模拟得到的残余压应力场的变化趋势一致,可见残余压应力对材料疲劳寿命起着决定性的作用。另外从材料各个节点的疲劳寿命值可以看到,中心孔处的疲劳寿命值最小,即疲劳破坏从中心孔处开始,这是因为中心孔位置是应力集中位置。

5 结语

基于ABAQUS和Fatigue两款软件,主要研究激光喷丸强化中关键参数对ZK60镁合金的疲劳寿命的影响,包括激光功率密度,激光光斑直径和激光喷丸次数的影响。得出结论如下:①冲击波峰值压力从1.5 GPa增加到3.5 GPa,喷丸区域生成的残余压应力场和残余压应力层厚度不断增大,从而有效地抑制裂纹的萌生和扩展,提高材料的疲劳寿命。可见,适当地增加冲击波峰值压力可以明显改善激光喷丸效果。②激光光斑直径从4mm增加到8mm,材料表面出现残余压应力的面积不断增大,但是残余压应力层厚度基本不变,所以厚度方向上材料的疲劳寿命值也基本保持不变。所以,想要在材料表面得到比较好的残余压应力使材料表面疲劳寿命增大应该适当增大激光光斑直径。③随着喷丸次数的增加,残余压应力场值不断增大,使得材料的疲劳寿命不断增大。因此,采用多次冲击处理比单次冲击处理获得的强化效果更佳。

图16 不同光斑直径各节点的疲劳寿命

图17 不同喷丸次数下材料疲劳寿命云图

图18 不同激光喷丸次数各节点的疲劳寿命