临江高承压水超深基坑支护方案研究

宋建禹

(中交第二公路勘察设计研究院有限公司,湖北 武汉 430056)

0 引言

在我国滨海或临江地区,普遍发育着多层厚度稳定的承压含水层。随着城市轨道交通的不断发展,尤其是跨江越河水下隧道的兴建,必然出现在承压水头高、水量丰富的临江地区开挖基坑的现象,而对临江高承压水基坑选择合理可行的支护方案一直是工程建设中的难点与关键点。

工程实践中对承压含水层基坑开挖所采取的措施包括隔水、降压或坑底加固封底等技术措施[1-9]。上述广泛采用的3种承压水处理措施对开挖深度较小、隔水帷幕能完全穿透承压含水层的基坑工程是适用的,但对高承压含水层、基坑开挖深度大的复杂基坑工程,则存在着一定的局限性。杭州市穿越钱塘江的过江隧道工作井施工中,因对卵石、圆砾层承压含水层性质没有充分地认识,最后导致以减压降水为主的技术路线无法实施,基坑工程施工被迫改变围护设计方案[10];日本东京新丰洲500 kV 地下变电站对其开挖深度约29.2 m的基坑采用了加深地下连续墙围护结构来完全隔断承压含水层坑内外水力联系的办法[11];封底措施主要通过对坑底一定深度范围内的土体进行加固以提高土体重度及抗剪强度以抵抗承压水压力的目的,但由于目前采用的土体加固措施对土体重度及抗剪强度等的改善程度极为有限,故在实际工程中很少采用。

针对高承压水超深基坑开挖的情况,国外一般采取隔断或降水+回灌的方法,2000年,东京营团地铁半藏门线住吉站的高承压含水层开挖采用了“降水+回灌”的方法,成功完成了基坑深度达37 m的地铁基坑实施开挖施工。结合隔断或降水+回灌的思路[12-16],本文以福州地铁2号线厚庭站—桔园洲站区间风井为依托,针对高承压水给临江超深基坑带来的设计和施工风险,提出将基坑分2级开挖,其中第1级基坑采用常规隔水干开挖、第二级基坑采用水下开挖及水下素混凝土封底的技术方案,并对该方案实施方法进行理论及实测分析,以期为今后类似工程的设计提供借鉴。

1 工程概况

福州市地铁2号线厚庭站—桔园洲站区间中间风井位于闽江南港东岸防洪堤与三环快速路之间(见图1)。风井基坑为矩形,长24.2 m,宽16.3 m,深约41.6 m。风井北侧有金山区燃气中转站1座,风井围护外缘离防洪堤约3 m,距离煤气中转站约36 m,距离DN400次高压煤气管约14.11 m。

图1 风井位置示意(单位:m)Fig.1 Sketch of ventilation shaft location (unit: m)

1.1 工程地质条件

风井所处场地土层主要以稍密—中密粗中砂和中密—密实(粒径3~13 cm)卵石层为主。风井基坑土层分布情况具体见图2,土层物理力学参数见表1。

图2 风井处土层分布Fig.2 Soil distribution of ventilation shaft

表1 土层物理力学参数Table 1 Physico-mechanical parameters of soils

由图2可以看出,基坑底以上土层自上而下依次为:〈1-2〉杂填土,平均层4.1 m;〈1-1〉素填土,平均层6.6 m;〈2-4-4〉淤泥夹砂,平均层1.7 m;〈2-5-2〉粗中砂(稍密),平均层5.3 m;〈2-5-2〉粗中砂(中密),平均层21.6 m。基坑底以下土层为:〈3-8〉卵石,平均层24.9 m。

1.2 水文地质条件

风井所处的场地地下水主要为第四系松散岩类孔隙潜水和基岩裂隙承压水。其中,孔隙潜水的含水介质为填土层,其渗透性差,含水量贫乏,埋深3.40~5.66 m,水位标高3.40~8.13 m;水位受季节及气候影响明显,汛期一般发生在4—9月,较大洪水多出现在5—7月,主要接受大气降水和农田灌溉水的入渗补给。根据水文地质试验,渗透系数0.3 m/d。

孔隙承压水场地内均有分布,含水介质主要为粗中砂和卵石层,渗透系数达到55 m/d,渗透性及富水性好;主要接受临近地下水补给,与乌龙江江水存在直接水力联系。

1.3 支护结构方案比选

初步设计阶段,风井基坑采用了悬挂式支护结构+减压降水的盖挖法施工方案,支护形式为1.2 m地下连续墙(兼作叠合墙)+1道混凝土支撑(地面处)+1道钢支撑(底板与中板之间);主体为地下5层3跨框架结构,具体见图3(a)。

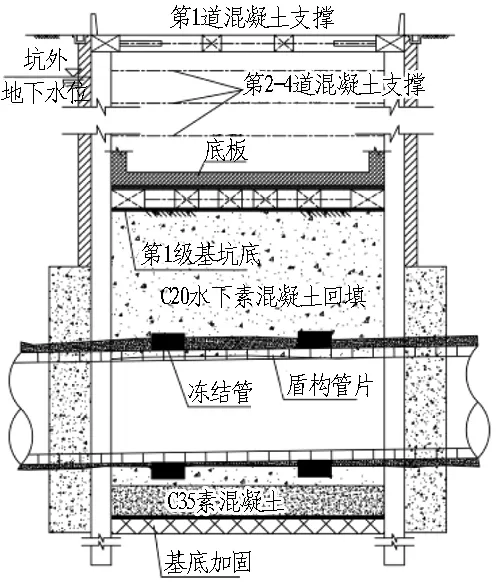

鉴于本风井所处的冲淤积地貌特征及场址地面环境因素(紧邻乌龙江江堤、三环快速路路基以及燃气中转站),因此初步设计方案存在降水施工引起周边构筑物沉降较大的风险。施工图阶段对距离风井约820 m处桔园洲站降水试验采集的水文参数如下:单孔涌水量220 m3/h,综合渗透系数105 m/d。综合分析考虑本风井距乌龙江更近(约55 m)且与江水水力联系更为紧密,通过多次研究分析后,将风井建筑方案由初设的地下5层调整为地面1层+地下3层,基坑分2级开挖,第1级基坑为地面至地下3层部分,采用常规降水加内支撑;第2级基坑为地下3层以下部分,采用水下开挖并回填素混凝土,具体见图3(b)。

(a) 方案1

(b) 方案2图3 基坑支护和开挖方案(单位:mm)Fig.3 Sketches of support and excavation scheme for foundation pit (unit: mm)

2 支护结构方案设计

2.1 基坑支护结构设计

结合风井基坑周边环境、地质条件及福州地区惯用的施工方法,本风井基坑支护结构采用1.2 m厚地下连续墙,基坑分2级开挖。

1)第1级基坑从地面开挖至23.6 m深,采用水平封底后降水开挖,内支撑采用5道钢筋混凝土,具体见图4(a)。

2)第2级基坑从23.6 m深开挖至41.6 m深,开挖深度为18 m,采用水下分层开挖。要求在开挖过程中,坑内泥浆液面(比重不得小于1.1 g/mm3)高于坑外地下水位在1.5 m以上,具体见图4(b)。

(a) 第1级基坑剖面

(b) 第2级基坑剖面

图4基坑支护结构方案示意(单位:mm)

Fig.4 Profiles of foundation pit (unit: mm)

2.2 基坑封底设计

考虑附属结构修建过程中,第2级基坑结构底部承受的承压水压力最大为416 kPa,为保证工程顺利实施,通过多方案比选,采用如下措施确保附属结构施工的安全。

1)第1级基坑开挖前对第2级基坑坑底8 m范围内的土体采用φ1 100 mm@850 mm三重超高压旋喷桩进行加固。

2)第2级基坑底水下浇筑4 m厚C35素混凝土,以确保施工井内附属结构坑底具有足够抵抗高承压水的能力。

3)在C35封底混凝土至第1级基坑主体结构底板区域采用水下分层浇筑C20素混凝土,以增加盾构穿越过程中对地连墙的支撑作用,确保整个基坑的稳定与安全;此外,采用C20素混凝土也可降低盾构穿越时切削素混凝土的难度与风险。

2.3 内部结构冷冻法设计

为保证第2级基坑内附属结构施工的安全,封堵沿隧道推进方向的渗水通道,在凿除内部C20素混凝土之前,需对附属结构与区间连接洞门处进行冻结加固[17],待附属结构施工完毕,停止冻结,冻结壁径向有效厚度为1.2 m,纵向有效厚度为1.6 m,具体见图5。

(a) A-A剖面

(b) B-B剖面

2.4 基坑施工工序设计

合理的基坑施工工序能显著的改善支护结构受力状态、减少支护结构变形及由于基坑开挖引起的地表沉降等问题。根据区间风井基坑的特点,采取了如下施工工序。

1)平整场地。施工盾构进出洞端端头加固、连续墙槽壁加固、导墙、基底加固;浇筑地下连续墙并施工顶冠梁和挡土墙;在第1级基坑开挖前施作降水井进行疏干降水,确保坑内水位降到第1级基坑坑底后由上而下依次分层开挖并及时浇筑腰梁和混凝土支撑,如此循环开挖至23.6 m处,如图6(a)所示。

2)待第5道支撑达到设计强度后,向坑内灌泥浆;第2级基坑由上而下依次分层水下开挖至设计标高,如图6(b)所示。

3)对第2级基坑底障碍物、残留泥砂和地连墙内壁进行清理,确保第2级基坑底无沉渣、地连墙内壁无泥沙残留。对第2级基坑底水下浇筑4 m厚C35素混凝土;待达到强度后,水下分层浇筑C20水下素混凝土至第1级基坑底;铺设第1级基坑底板防水层,并由下而上施作第1级基坑内结构底板及内衬墙,如图6(c)所示。

4)盾构切削含玻璃纤维筋的地连墙穿越风井;待盾构穿越后在风井两侧沿垂直于隧道管片方向布置1圈冻结管,如图6(d)所示。最后拆除盾构管片并分层挖除活塞下方附属结构范围内的加固素混凝土并施作第2级基坑内的附属结构。

3 支护结构计算结果及分析

3.1 坑底抗突涌稳定性计算

由于第2级基坑采用水下开挖,因此无需验算坑底抗突涌稳定性;第1级基坑风井采用常规开挖方式且坑底处于强透水的粗中砂,需验算其抗突涌是否满足要求。本工程在考虑一定安全储备的基础上偏安全地取最高潜水位为8.5 m,承压含水层顶面至坑底的土层厚度为18 m,承压水含水层顶面的压力水头高度为36 m,水的重度为10 kN/m3,承压含水层顶面至坑底土层的天然重度为23 kN/m3,经计算,第1级基坑抗突涌安全系数Kh=1.15,满足要求。

(a) 开挖至23.6 m

(b) 灌注泥浆并基坑开挖

(c) 浇筑C20水下素混凝土

(d) 布置冻结管

3.2 风井涌水量估算

数值法通过程序化运算可模拟不同复杂条件下的地下水流状况,能有效解决隔水帷幕、各类边界等对地下水流动造成的影响。本次借助Visual Modflow软件进行计算,土层参数见表1。考虑到基坑南侧靠近乌龙江、含水层直接接受江水补给,为定水头补给边界,通过试算,另外三侧的影响范围可达1 500 m以上,本次计算取1 500 m为定水头补给边界,即模拟区范围为3 000、3 000、60 m(X、Y、Z方向)。考虑到丰水期江水位上涨,定水头边界值取标高为+7.0 m。计算模型见图7。

图7 有限元网格剖分图Fig.7 Meshing sketch of finite element model

根据计算结果,在不考虑封底加固的情况下,风井总涌水量约16 000 m3/d,坑外水位降深小于1.0 m;考虑封底,加固体的渗透系数考虑为5 m/d,总涌水量约8 000 m3/d,坑外水位降深最大约0.5 m。结合计算结果,建议坑内布置5口井(4口井抽水,1口井观测备用),单井水量2 000 m3/d。

由以上分析可以看出,由于风井紧临乌龙江,承压含水层以强透水的粗中砂和卵石为主,地下水补给丰富,采用常规开挖方式无法保证基坑开挖的安全。

3.3 水下素混凝土封底板验算

原设计从减小基坑开挖深度和钢筋混凝土较素混凝土受力好2方面考虑,在第2级基坑底板采用0.5 m素混凝土+1 m钢筋混凝土。施工阶段现场反馈封底混凝土板采用钢筋混凝土存在以下问题:1)钢筋笼分段沉放安装搭接质量无法保证;2)混凝土一次性灌注容易引起钢筋笼上浮。因此,结合计算将底板变更为4 m厚C35素混凝土。

3.3.1 封底板弯矩验算

经计算,封底素混凝土弯矩值见图8。

(a) Mxx弯矩

(b) Myy弯矩

由图8可以看出,封底素混凝土板所需承受的最大弯矩:沿垂直于x轴边单位长度弯矩Mxx=551.1×1.25=688.9 kN·m;沿垂直于y轴边单位长度弯矩Myy=1 428×1.25=1 785 kN·m。

其中,截面宽度为1 000 mm、截面高度为3 500 mm、C35素混凝土轴心抗拉强度设计值为0.863 5、截面抵抗矩塑性影响系数为1.201,经计算,弯矩承载力Ms=2 118 kN·m>1 785 kN·m,封底板抗弯承载力满足要求。

3.3.2 封底板剪力验算

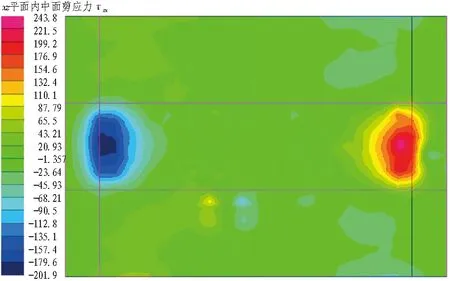

经计算,封底素混凝土板剪应力值见图9。

(a) τzx剪应力

(b) τzy剪应力

由图9可以看出,封底混凝土板沿着xz和yz平面所承受的最大剪应力值分别为243.8 kN/m2和437.8 kN/m2,由此可得沿着xz平面剪力τzx设计值:243.8×3.5×1.25=1 066.7 kN/m;沿着yz平面剪力τzy设计值:437.8×3.5×1.25=1 915.4 kN/m。

其中,C35混凝土轴心抗拉强度设计值为1.57、截面高度影响系数为0.795,经计算抗剪承载力Vs=3 058 kN/m>1 915.4 kN/m,封底板抗剪承载力满足要求。

3.4 基坑支护结构整体受力计算

考虑到区间风井在水下开挖阶段基坑上部竖向支撑间距较密,下部竖向无支撑的情况,因此,采用FLAC3D建立风井基坑开挖三维有限元模型(见图10)。土体采用实体单元模拟,屈服强度采用Drucker-Prager原则,计算参数见表1;结构构件采用板壳和梁组成的空间结构进行数值模拟;C35钢筋混凝土的弹性模量E=31 GPa,重度γ=23.5 kN/m3,泊松比ν=0.18。施工阶段划分见表2。

图10 风井基坑三维有限元模型Fig.10 3D finite element model of foundation pit of ventilation shaft

表2 施工阶段划分Table 2 Division of construction stages

3.4.1 支撑受力分析

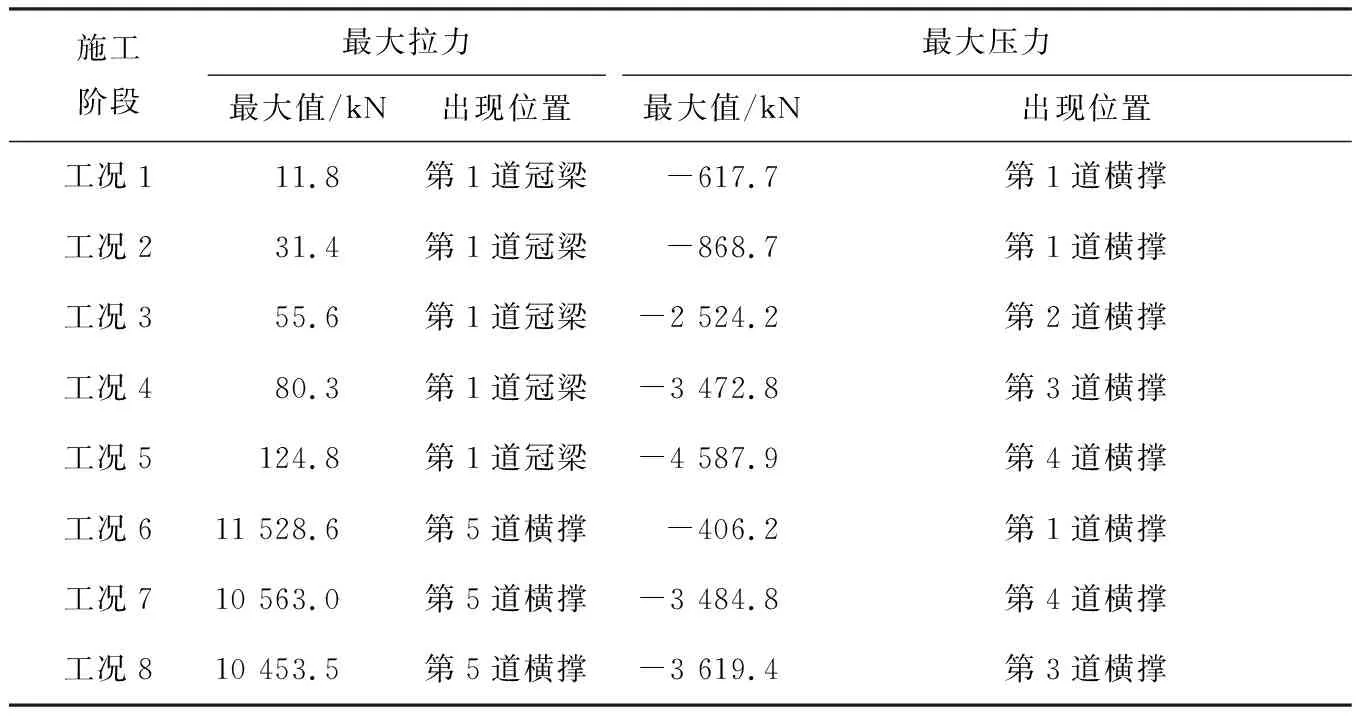

8种工况下轴力最大值及出现位置见表3。

表3 施工阶段各工况最大轴力统计表Table 3 Statistics of maximum axial force under various working conditions at construction stage

由表3可以看出,在工况1—5,最大拉力均出现在第1道冠梁位置,且随着开挖深度的增加而增大,在工况5处达到极大值124.8 kN;随着基坑水下开挖的进行,在工况6(见图11(a)和(b))处第5道横撑出现最大拉力11 528.6 kN,经分析,出现该种情况是由于基坑灌水后围护结构收敛变形回弹引起的;由图11(c)可知,在工况6下第4道支撑也出现受拉现象,最大为2 985 kN;工况1—4道支撑未见受拉现象;各工况下最大压力出现在工况5的第4道横撑上,大小为-4 587.9 kN。

(a) 5道支撑轴力

(b) 第5道支撑轴力

(c) 第1—4道支撑轴力

分析各工况支撑扭矩和弯矩变化,可以看出扭矩极值出现在工况6的第5道支撑腰梁处,大小为286.1 kN·m(见图12(a));弯矩极值出现在工况6的第5道横撑位置,大小为561.6 kN·m(见图12(b))。

(a) 工况6第5道支撑腰梁扭矩

(b) 工况6第5道横撑弯矩

图12工况6第5道支撑扭矩和弯矩(单位:kN·m)

Fig.12 Nephograms of torque and bending moment of 5th support in condition No.6 (unit: kN·m)

3.4.2 地下连续墙内力和变形分析

地下连续墙在工况5三维状态下的变形及弯矩分布情况如图13所示。

(a) 工况5水平位移(单位:m)

经分析表明,区间风井地下连续墙墙体位移和弯矩最大值均出现在工况5阶段。由图13可以看出,其大小分别为7.45 mm和2 297.33 kN·m,两者均大于水下开挖完成(4.53 mm和1 311.14 kN·m)和基坑排水完成(5.72 mm和1 311.14 kN·m)。由此说明基坑在水下开挖完成阶段所采取的坑内液面高于坑外地下水位和排水完成阶段采取的水下浇筑素混凝土,起到了抵消坑外的水土压力、改善地下连续墙受力的作用。

地下连续墙弯矩、剪力及变形在二维和三维计算中极值对比见表4。

由表4可以看出,考虑地下连续墙三维整体受力时的弯矩、剪力、变形比仅考虑平面杆系时均有较明显的减小;其中墙体变形减小幅度最大为83%。综合考虑风井基坑属于超深、紧邻补给源、存在巨厚粗中砂和卵石承压含水层且周边环境保护要求高等特点,最终确定本基坑设计以二维和三维结果包络为准。

3.4.3 支护方案总体性评价

从上述计算结果以及现场监测数据可知,地下连续墙、钢筋混凝土冠梁、腰梁以及支撑在施工过程中的受力状态较好,能够保证结构的整体稳定性。其主要缺点在于需在49.6 m深卵石层中采用超高压三重管旋喷桩加固地层和水下浇筑18 m厚的混凝土,两者施工参数及技术要求较高,且后期待盾构出洞后需在C20混凝土中施作附属结构,破除混凝土的工作量比较大。

4 实测结果

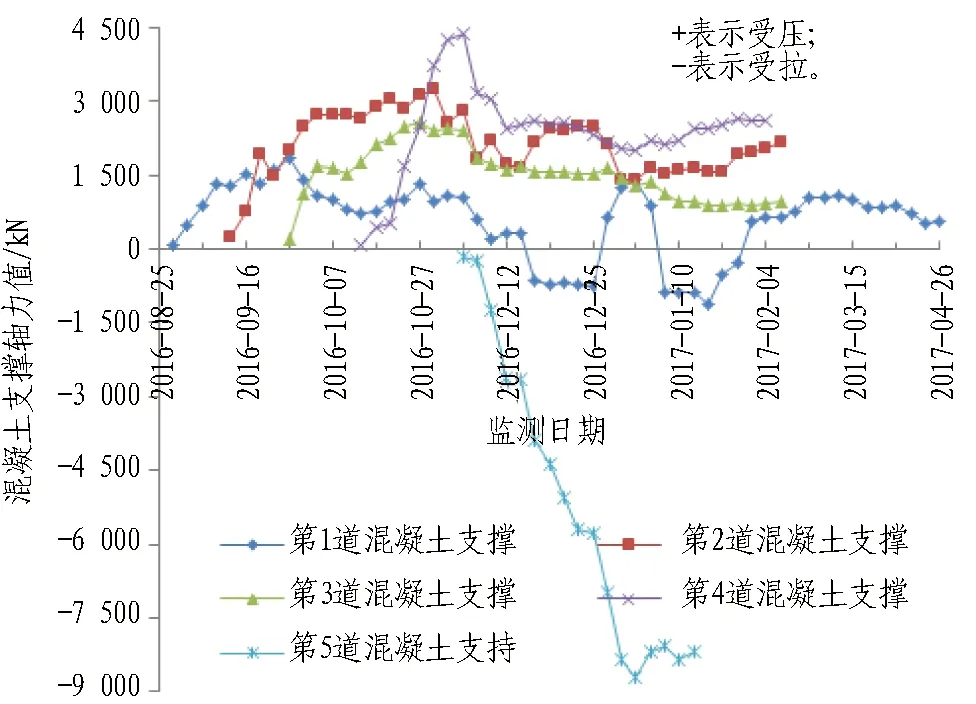

结合数值模拟分析结果,确定了支护结构尺寸和配筋、封底板厚度及基坑施工顺序,厚庭站—桔园洲站区间风井基坑支护结构施工已于2017年5月顺利完成,并在实际开挖过程中对风井基坑进行了监测,结果见图14和图15。

图14 第1级基坑混凝土支撑最大轴力历时曲线Fig.14 Time-history curves of maximum axial force of grade 1 concrete support of foundation pit

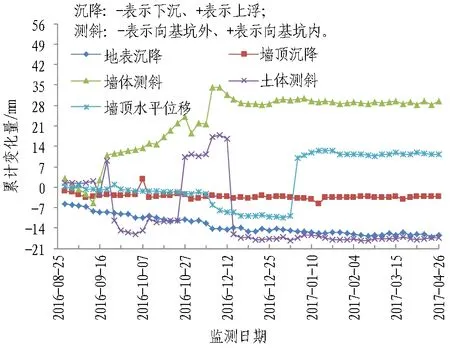

图15 位移累计变化量历时曲线Fig.15 Time-history curves of accumulative displacement

由图14可以看出,风井基坑在开挖过程中,第1道混凝土支撑受压和受拉均有出现,其中以受压为主,最大压力1 865.2 kN,最大拉力为-1 118.1 kN;第2、3、4道混凝土支撑均受压,最大值为4 386.5 kN,出现在第4道混凝土支撑位置,时间为2016年11月8日,即开挖第5道混凝土支撑期间;第5道混凝土支撑在基坑开挖过程中均受拉力,最大值为-8 718.6 kN,出现在2017年1月3日水下开挖过程,此处与数值模拟结果较吻合。

由图15可以看出,随着风井基坑开挖深度的增加,地表沉降、墙顶沉降累计值均出现不同的增加,其中地表沉降累计值为-16.91 mm,墙顶沉降累计值为-5.79 mm;墙体变形均指向基坑内侧,在2016年12月5日达到极大值34.32 mm(水下开挖阶段)后趋于稳定,变形值与二维数值模拟结果较吻合;土体水平位移最大值为18.36 mm;墙顶水平位移在水下开挖之前朝基坑外侧变形,水下开挖阶段朝基坑内侧变形,其最大值为12.6 mm。

5 结论与建议

1)对开挖深度大、承压含水层厚而导致隔水帷幕难以穿透承压含水层的基坑工程,本工程突破了一般工程中的隔水、降压或坑底加固封底的禁锢,将基坑开挖分为第1级常规隔水干开挖和第2级水下开挖,避免了承压含水层对基坑开挖的影响,增强了基坑的整体稳定性,提升了支护结构的受力性能,对类似的超深高承压含水层基坑设计具有一定的借签意义。

2)通过对本风井基坑数值模拟和现场实测数据分析发现,基坑在水下开挖过程容易发生由竖向支撑系统刚度分布不均而造成支撑结构受拉和受扭等不利工况,此时设计需结合三维数值模拟进行整体分析,其中支护结构尺寸和配筋应以二维和三维计算包络为准。

3)风井第2级基坑在水下开挖阶段所采取的坑内回灌泥浆和排水完成阶段采取的水下浇筑素混凝土方案起到了抵消坑外水土压力并改善地下连续墙受力效果,保证基坑结构整体稳定性。

4)在盾构穿越完成后、施工风井第2级基坑内附属结构时,由于盾构管片拆除后容易造成C20水下回填的素混凝土受力状态变化而产生水力通道,此时建议对附属结构与区间连接洞门处采取冻结加固,直至附属结构施工完毕。

5)水下封底混凝土的设置可承受坑底巨大的承压水压力,是确保工程实施的关键性措施。从结构受力上考虑,钢筋混凝土比素混凝土具有明显的优势,但在实施过程中存在钢筋笼分段沉放、安装搭接质量无法保证及混凝土一次性灌注容易引起钢筋笼上浮等问题,故建议采用素混凝土板。值得强调的是,在实际应用过程中,应确保水下浇筑大体积混凝土的质量,以及封底混凝土与地下连续墙之间的有效粘结。