基于多种评价方法的复杂采空区群稳定性评价与分级研究

张 瑞 邓红卫

(1.成都一汽富维延锋彼欧汽车外饰有限公司,四川成都610000;2.中南大学资源与安全工程学院,湖南长沙410083)

矿产资源是人类赖以发展突破的战略性物质基础,但是,地下矿山开采过程中形成的采空区以及采空区群等安全隐患导致矿山生产安全事故。《中国矿产资源报告2017》指出,矿产资源潜力依旧巨大,矿山地质环境保护在不断加强,绿色矿业的发展推进顺利。《国土资源“十三五”规划纲要》明确要求矿山的发展要积极推广使用绿色环保的技术方法,大力发展绿色矿业。安全矿山是绿色矿山的应有之义,也是绿色矿山的基本保证,矿山的安全建设在矿山建设中越来越被重视。在非煤矿山的安全事故中,因对采空区的管理不善导致的事故一直居高不下,严重威胁到矿山的正常生产。所以,实现采空区的精细探测与准确的稳定性评价对指导矿山安全生产具有重要的意义。

在采空区的稳定性评价方面,随着矿业发展地下采空区越来越多,采空区的稳定性分析方法和采空区治理技术取得了较大的发展和广泛的应用[1-7]。很多学者在这方面进行了较深入的研究,最常见的是通过利用厚跨比计算法、荷载传递线交汇法、结构力学梁理论、平板梁理论法等计算方法确定顶板和矿柱的最小安全厚度来进行采空区稳定性分析。这些分析方法已经在许多矿山进行了采空区安全评价,有效地对矿山的安全生产进行了指导,取得了较好的经济效益。根据已经取得的研究可以看出,对采空区进行精密探测并对数据进行准确的建模是得到采空区位置和空间形态的前提,在对采空区稳定性的评价方面,由于影响采空区稳定性因素较多,各种评价方法在应用时都存在不同的缺陷,将不同理论分析方法结合起来应用于矿山实际有助于对采空区进行更准确的评价。

本研究针对某石灰石矿露天转地下之后形成的的复杂采空区,在三维激光扫描法对该空区进行精准探测的基础上,依靠实测资料、数值分析和多种采空区稳定性分析方法,根据影响采空区稳定性的多个可量化因素对采空区群进行综合分析。主要从以下2个方面内容对采空区稳定性进行论证:

(1)采空区可视化模型。采空区整体稳定性对矿山开采和周边环境的影响至关重要[8],可视化模型与系统有助于准确掌握采空区三维形态、空间位置、实际边界、开采体积和表面积的大小[9]。针对矿山采空区的实际情况,根据现场搜集和调查的资料,利用三维探测扫描设备及矿业工程软件建立主要采空区的三维可视化模型,并通过数字模拟软件进行分析,分析采空区的稳定性。

(2)采空区稳定性评价。根据现场调查及矿山提供的实测资料,结合建立的可视化模型,采用顶板厚跨比法、简支梁模型分析法、顶板岩体稳定性分析Mathews图解方法及矿柱安全系数法对矿山采空区的稳定性进行分析。

1 采空区精密探测与三维数值模型构建

1.1 复杂采空区群的精密探测

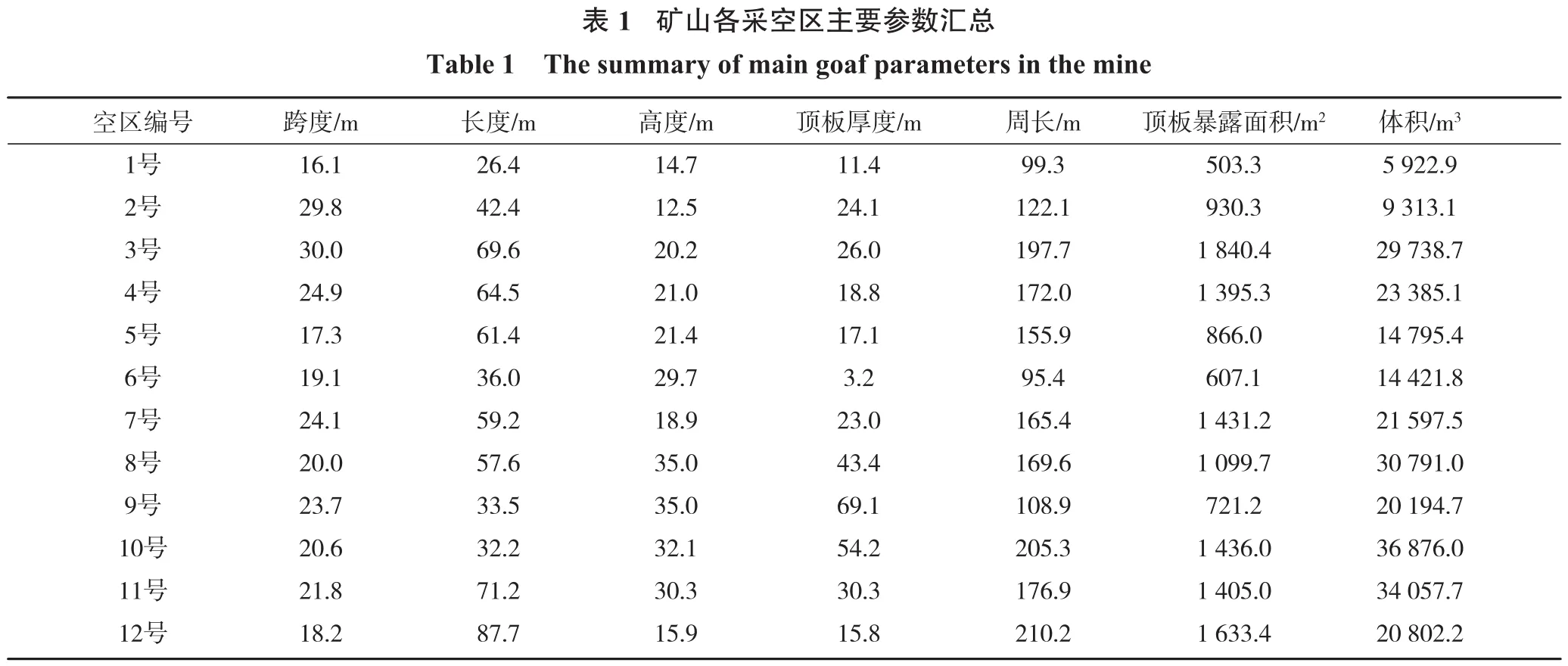

在充分收集原始采空区资料及地质数据的基础上,采用三维激光扫描法对该空区进行精准探测,建立真实反映空区形态、地层载荷、地形地貌条件的地下采空区模型,为采空区的分析与准确计算提供可靠数据。决定用于建立空区三维模型。根据实测,该矿山采空区基本情况见表1,另有7个独立矿柱,相关参数见后文表8。

根据矿山实测图并结合现场实际踏勘情况可知,目前矿山井下准采范围内主要分布有12个大小不等的采空区,空区跨度16.1~30 m,长度26.4~87.7 m,高度12.5~35.0 m,顶板暴露总面积约13 868.9 m2,采空区总体积约26 186.1 m3。其中3号空区跨度最大,顶板暴露面积也最大。据现场勘查,矿井斜坡道即主要运输巷道经过1~4号、7号、10号、11号和12号采空区,其他路段基本规格约为8 m(宽)×10 m(高),局部达12 m×16 m。

?

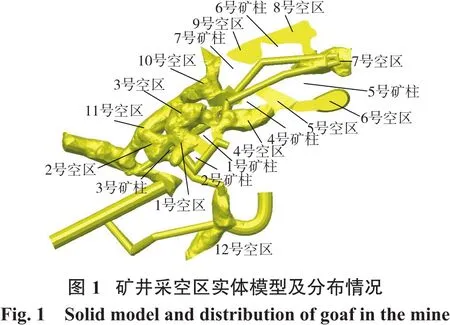

1.2 实体模型的构建

得到各测点的实体模型后,需要根据原始点云数据,利用三维矿业工程软件对其进行实体的优化,使各个测点的实体通过实体验证,然后对探测点的实体模型进行布尔运算,生成探测空区的实体模型,如图1所示。

2 不同评价方法下复杂采空区稳定性评价

2.1 采空区稳定性安全分级标准

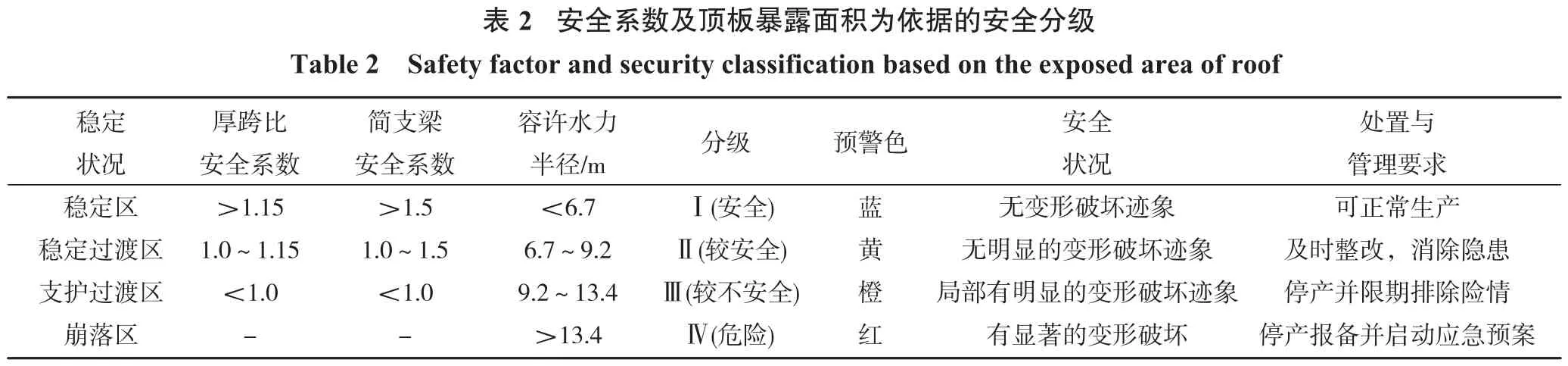

本研究以《金属非金属矿山大中型采空区调研报告》(国家安全生产管理总局2008年12月)作为参考标准,该标准将采空区安全状况分为4级,并按照不同的级别,提出了不同的采空区处置及安全管理要求[10],如表2所示。

房柱法采矿方法中,采空区稳定状态是由矿柱和矿房顶板2个基本要素共同决定的。这就要求在开采过程中采场内留设具有长期强度的矿柱支撑采空区顶板,基本出发点是矿柱和顶柱要有足够的尺寸,它取决于地质条件、开采深度、矿房尺寸、采场平面布置与空间布局以及对地面变形的要求等。根据顶板的稳定性分级工程经验,并参考表2中采空区的分级标准,按照将顶板的稳定性安全系数分为4级,并根据国家常用的预警颜色赋予其不同的预警色。

参考矿柱的安全系数选取方法及安全分级标准,根据工程经验将矿柱的稳定性安全系数分为4级,并按照国家常用的预警颜色赋予其不同的预警色,矿柱稳定性分级标准见表3。

?

?

2.2 基于顶板厚跨比法采空区稳定性分析

顶板厚跨比法是指利用采空区跨度与安全隔离层厚度之间的关系来评价采空区稳定性的方法,一般适用于围岩稳固,节理裂隙不太发育,无较大断层的情况。计算公式如下:

式中,H为顶板最小安全隔离层厚,m;L为采空区的跨度,m;k为安全系数,通常取1.15。

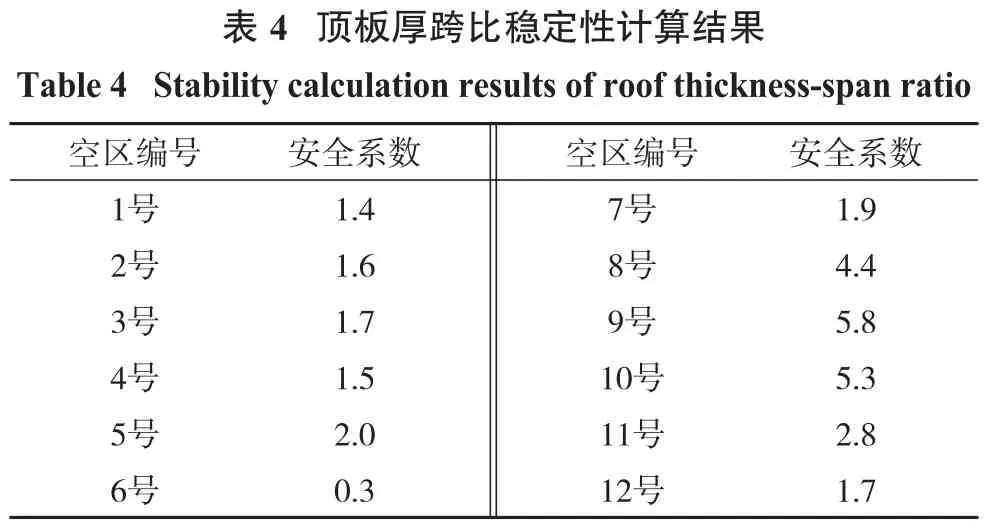

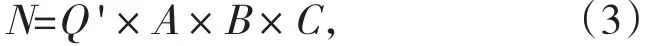

根据现场调查和岩石力学的测试结果,该矿山工程地质较好,无节理、裂隙和大的断层构造,满足其使用条件,将表1中的数据代入到式(1)中,可以得到不同采空区的安全系数,其稳定性计算结果见表4。

根据表4计算结果结合安全分级标准分析可知,以厚跨比安全系数为依据的采空区安全分级中,矿山采空区顶板安全分级为处于Ⅰ级安全状况的采空区有11个,为1号、2号、3号、4号、5号、7号、8号、9号、10号、11号和12号;Ⅱ级(较安全)状况采空区0;Ⅲ级较不安全状况的采空区1个,为6号;Ⅳ(危险)状况采空区0个。

?

2.3 简支梁模型分析法稳定性计算

对岩体而言,简支梁稳定性分析方法是一种理想化的力学分析方法,根据工程情况,可将部分采场顶板近似为简支梁来处理,在计算过程中,将单元矿体近似为一种均匀弹塑性介质来考虑,由岩体强度理论可知,顶板厚梁稳定性判别式为

式中,σmax简为顶板厚梁所受的最大拉应力;L为采场跨度,m;H为梁厚度,m;γ为岩梁容重,kN/m3

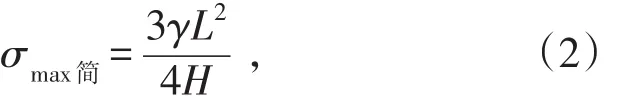

参考类似工程的室内岩石力学试验,石灰岩平均容重为2.7 t/m3,岩体极限抗拉强度为1.2 MPa。将表1中数据代入式(2)计算每个空区的最大抗拉强度和安全系数,计算结果见表5。

?

根据表5中的计算结果结合安全分级标准分析可知,以简支梁安全系数为依据的矿山采空区顶板安全分级为:Ⅰ级(安全)状况的采空区有8个,分别是1号、5号、7号、8号、9号、10号、11号和12号;Ⅱ级(较安全)状况的采空区有3个,分别是2号、3号和4号;Ⅲ级(较不安全)状况的只有6号采空区。

2.4 顶板稳定性Mathews图解方法分析

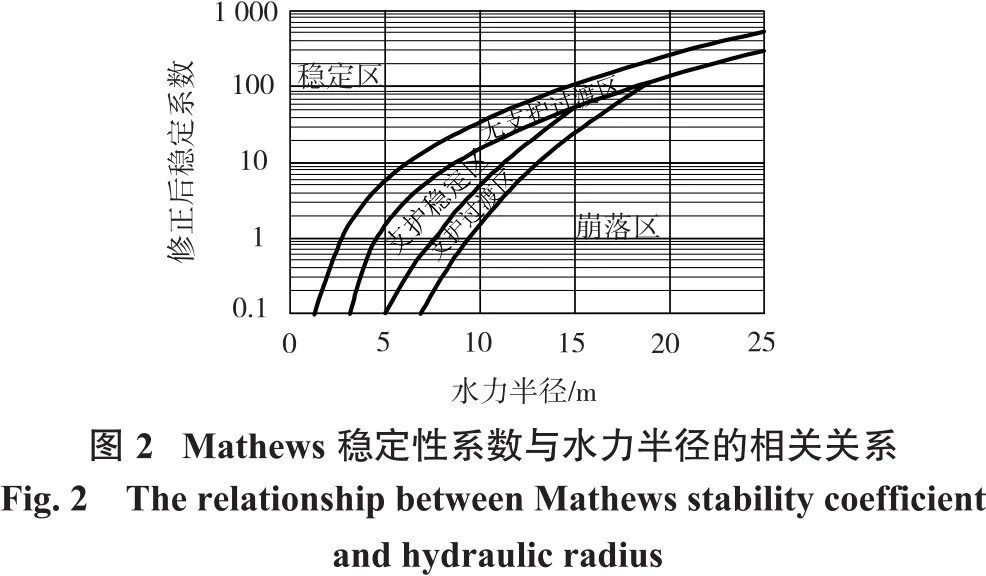

Mathews稳定性图解方法可以用于分析采空区群顶板稳定[11-15],应用稳定性图表方法需要计算2个参数:形状因素和稳定性系数。稳定性系数反映了在一定的应力条件下岩体自立的能力,形状因素考虑了单独采场暴露表面的尺寸和形状。形状系数是暴露面的水力半径,用空区表面积除以暴露面的周长的比值来表示。

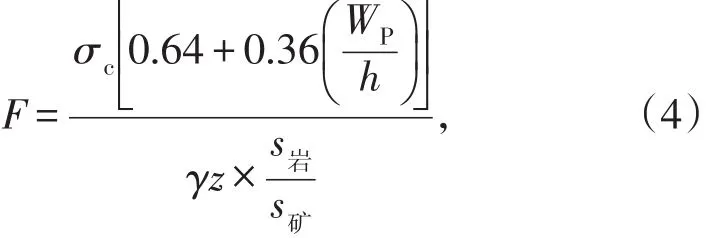

Mathews稳定性系数的计算公式如下:

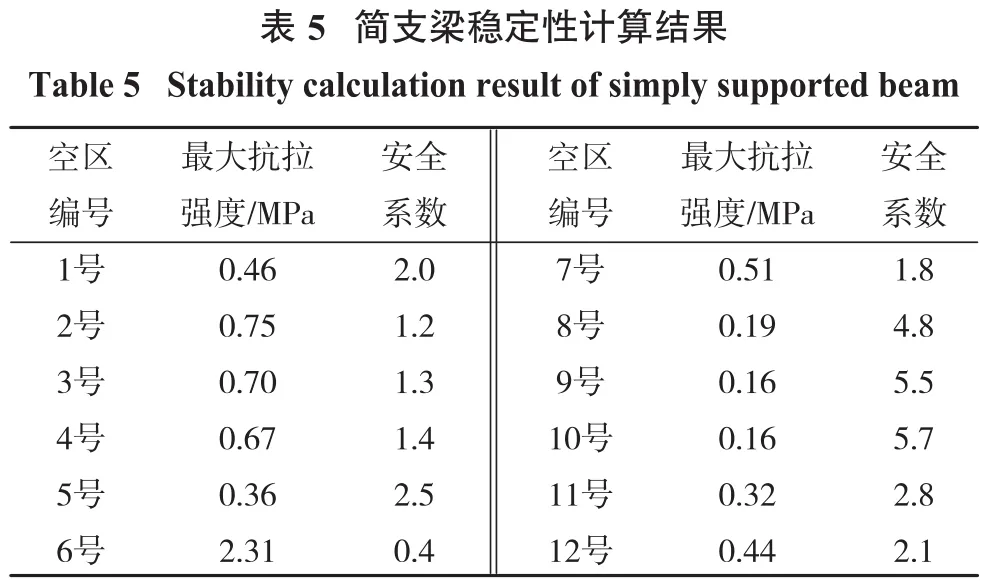

式中,N为Mathews稳定性系数;Q'为修正的Q值;A为岩石应力系数;B为节理方位系数;C为重力调整系数。

Mathews稳定性系数的计算公式中,Q'值为采用了修正的NGI隧道质量指标,A值考虑高应力影响下岩体稳定性降低的程度,B值是考虑不连续面的方向对空区稳定性的影响,重力调整系数C考虑了重力对采空区的影响。Mathews稳定性系数与水力半径的相关关系如图2所示。

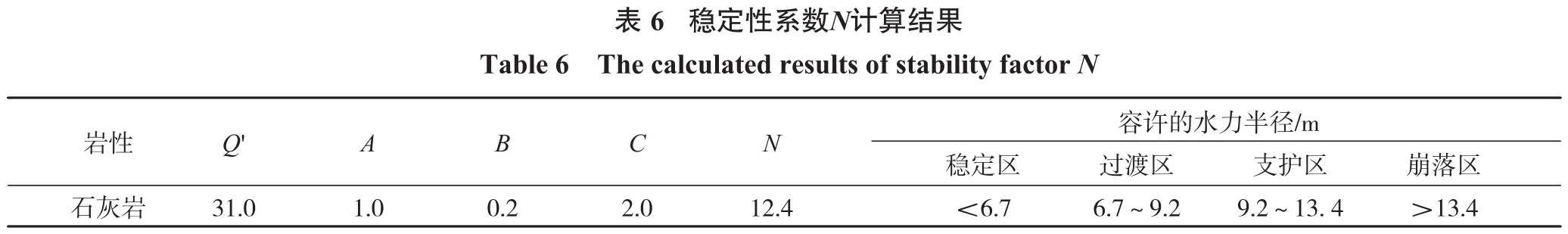

根据计算的Mathews稳定性系数的计算参数,按式(3)计算的结果如表6所示。该矿顶板石灰岩暴露,按照最不利的原则,采用石灰岩的顶板容许水力半径作为参考依据,根据表1中该矿采空区顶板暴露面积统计数据,计算该矿采空区顶板水力半径结果见表7。

?

?

将本矿山顶板暴露状态的数据进行统计,计算其水力半径,将计算结果与本节中Mathews图解方法计算出的顶板容许水力半径进行比较分析,以此确定顶板暴露面积的稳定性状况。

根据表7中的计算结果结合安全分级标准分析可知此方法安全分级为:Ⅰ级(安全)状况的采空区有5个,分别为1号、5号、6号、8号和9号;Ⅱ级(较安全)状况的采空区6个,为2号、4号、7号、10号、11号和12号;Ⅲ级(较不安全)状况的采空区1个,为3号,Ⅳ级(危险)状况的采空区0个。

2.5 矿柱稳定性计算

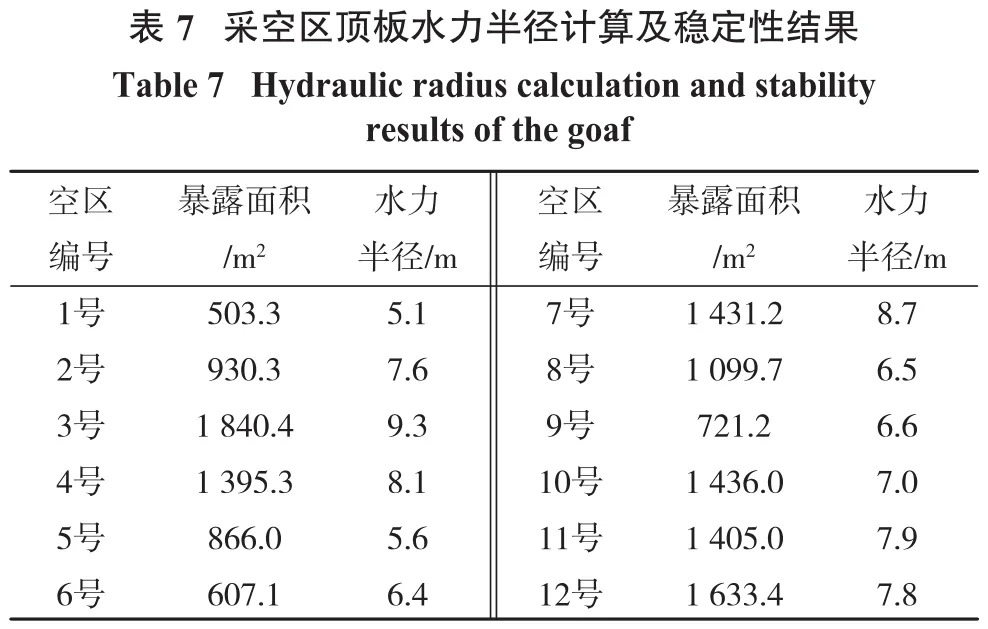

矿柱不仅用于维护矿房的稳定,也用于隔离大面积空场与保护井巷、地表及建筑物的安全[16],根据实际情况,按照不规则矿柱承载的平均应力计算矿柱的稳定性,安全系数计算公式如下:

式中,σc为矿柱岩体抗压强度,MPa;WP为矿柱宽度,m;h为矿柱的高度,m;s岩为岩柱面积,m2;s矿为矿柱面积,m2;γ为上覆岩层的平均容重,t/m3;z为上覆岩层厚度,m。

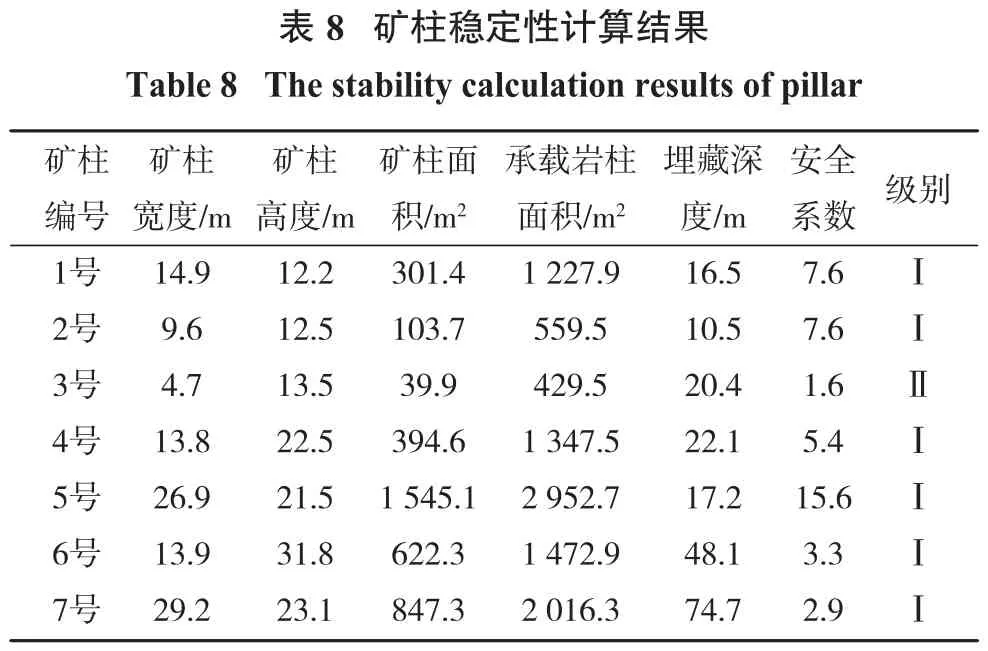

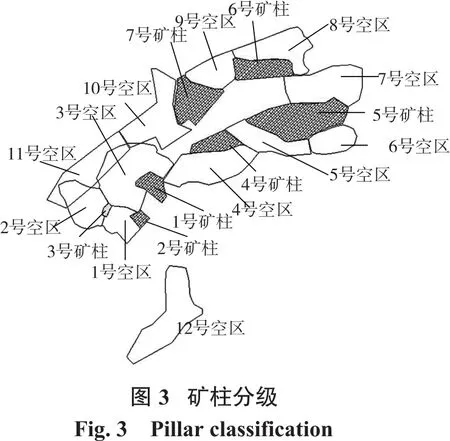

按面积承载理论计算矿柱平均应力,对矿柱稳定性的计算结果见表8,根据分级结果,将采空区矿柱的安全级别按照不同的预警色分区域显示如图3所示。

?

根据表8中的计算结果分析可知,以矿柱稳定性为依据的采空区安全分级中,矿柱稳定性安全分级为:Ⅰ级(稳定)状况的矿柱6个,为1号、2号、4号、5号、6号和7号;Ⅱ级(较稳定)状况的矿柱1个,为3号。

3 基于多种评价方法的采空区群稳定性安全分级结果

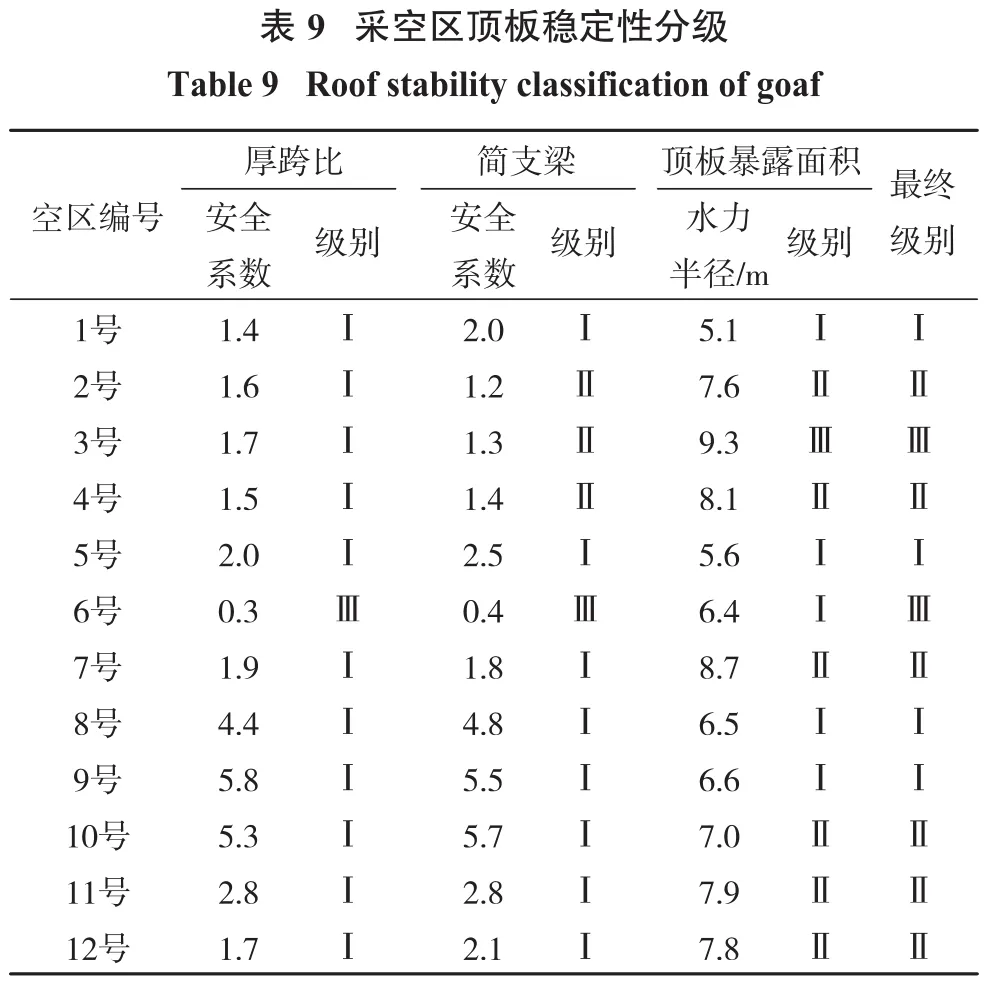

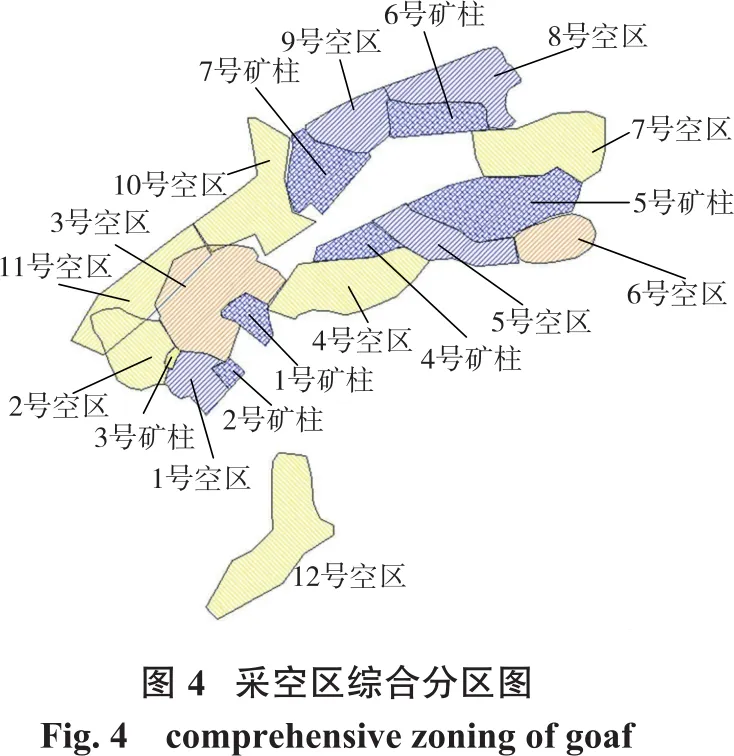

对矿山采空区顶板稳定性计算结果进行分析,根据以厚跨比安全系数、简支梁安全系数、顶板暴露面积为依据的稳定性分级标准,分级结果见表9。综合分析以厚跨比安全系数、简支梁安全系数、顶板暴露面积为依据的稳定性计算结果,以安全性较低者决定该采空区顶板的安全级别,根据分级结果,将采空区顶板的安全级别按照不同的预警色分区域显示如图4所示。

根据顶板稳定的综合分析以及矿柱的稳定性分析,可以对采空区做出安全分级及分区[17],综合分区图见图4,Ⅲ级(较不安全)状况的空区为3号和6号。3号空区不安全是因为采空区顶板暴露面积较大或跨度较大;6号空区不安全是由于采空区顶板厚度较薄。

?

4 结论

(1)可视化模型与系统有助于准确掌握采空区三维形态、空间位置、实际边界、开采体积和表面积的大小。针对矿山采空区的实际情况以及现场搜集和调查的资料,利用三维探测扫描设备对采空区进行了精细探测,建立了采空区的三维可视化数值模型。

(2)在建立可视化模型的基础上,结合矿山工程地质条件,对各种评价方法的适用性进行了简单的评述,然后对采空区采用了顶板厚跨比法、简支梁模型分析法、顶板岩体稳定性分析Mathews图解方法及矿柱安全系数法对矿山采空区的稳定性进行了综合分析。

(3)根据多种分析方法的计算结果,通过计算采空区顶板和矿柱的安全系数,对采空区进行了安全分级并以此判断各采空区的稳定性状况。然后再综合多种分析方法对顶板稳定性、矿柱稳定性做出安全分级及分区,结果发现了存在3号和6号较不安全状况的采空区,其中,3号空区不稳定是因为采空区顶板暴露面积较大或跨度较大,6号空区不稳定是因为采空区顶板厚度较薄。