新舟飞机发动机防误操作设计与研究

杨百平 /

(中航西飞民用飞机有限责任公司,西安 710089)

0 引言

防误操作设计作为飞机发动机控制系统设计的一个重要组成部分,防止用于反推力和低于飞行状态的桨距调定的每一操纵器件被误动,避免不安全事件的发生。

根据适航条款25.1155的要求,用于反推力和低于飞行状态的桨距调定的每一操纵器件,均必须有防止被误动的措施。该措施在飞行慢车位置必须有确实的锁或止动器,而且必须要求机组采取另外明显动作,才能将操纵器件从飞行状态(对于涡轮喷气发动机飞机为正推力状态)的位置移开[1]。

新舟飞机作为一款拥有自主知识产权的国产涡桨飞机,按照运输类飞机适航标准条款要求,在中央操纵台上设置了飞行慢车限动系统。

随着新舟飞机在国内外多条航线上的投入运营,飞行慢车限动系统在使用过程中暴露出着陆过程中限动解除不及时、防误操作动作不明显等问题,致使飞行机组无法迅速将功率杆收到飞行慢车以下位置,达到迅速降低飞机滑行速度的目的,增加了飞机滑行距离,为短跑道飞行带来了一定的影响。个别机组为了能够在飞机着陆瞬间迅速将功率杆收到飞行慢车以下位置,养成了空中将飞行慢车限动系统限动直接解除的不良习惯,给飞机带来了不安全隐患。

对近年来飞行事故的分析显示,飞行机组人为差错在所有事故原因中所占的比例达到2/3以上[2]。本文通过对飞行慢车限动系统的控制方式和防误设计进行研究,提出了解决该问题的措施和方法。

1 防误操作设计

1.1 国外飞机防误操作设计

空客飞机在正推力杆上安装了一个机械式反推力杆,防止正推力杆空中被误动越过飞行慢车位置,导致不安全事件的发生[3]。当飞行机组使用反推力时,需采取明显的提拉反推力杆动作,正推力杆才能进入反推力区域。当飞行机组使用正推力时,仅需前推正推力杆即可进入正推力区域,此时反推力杆自动进入锁定状态,防止空中正推力杆被误动而进入反推力区域。

波音飞机采用机械控制与电气控制相结合的反推力防误操作设计[4]。正推力杆上安装了一个相对独立的反推手柄,在飞行慢车位置通过棘爪实现正推力杆与反推手柄之间的转换。当正推力杆进入正推力区域时,棘爪锁定反推手柄,防止反推手柄的移动。当正推力杆位于飞行慢车位置时,棘爪释放反推手柄,允许飞行机组移动反推手柄;后拉反推手柄时,棘爪锁定正推力杆,防止正推力杆移动。同时,在中央操纵台下部设有由电子控制装置控制的反推力联锁装置,反推力联锁装置锁定状态下,反推手柄无法移动;当反推手柄转动到设定角度时,电子控制装置控制联锁装置开锁,允许反推手柄移动、进一步增大反推力。

涡桨支线运输机ATR72飞机为了预防机组空中误动功率杆,在飞行慢车位置设置了一个电磁限动,该限动由采集左右主起落架上的四组空地信号的多功能计算机自动控制[5]。空中飞行时,空地信号断开电磁限动供电线路,使其处于限动状态,功率杆无法越过飞行慢车位置。飞机位于地面上时,任意一组空地信号输出后,多功能计算机接通电磁限动供电线路,解除限动控制,发动机功率杆可以自由移动。当电磁限动不能自动解除时,通过拉杆可以使电磁限动人工解除限动状态。

1.2 新舟飞机防误操作设计

为了满足中国民用航空规章制度要求,防止飞行机组空中误将功率杆移动到飞行慢车以下位置,新舟飞机在飞行慢车位置设置了电磁限动和机械限动两种防误操作方式,双重防护防止空中误将功率杆收到飞行慢车以下位置。

电磁限动位于中央操纵台前部,由左主起落架上的空地开关控制其供电。其工作特点为通电限动解除、断电限动正常工作。空中起落架支柱处于自由状态,空地开关断开电磁限动供电,使其处于限动状态。地面起落架支柱压缩状态下,空地开关接通电磁限动供电,使其处于限动解除状态。当电磁限动通电无法解除限动时,位于驾驶舱机组正前方的遮光板上的故障告警灯发出告警指示,此时,机组需要手动解除电磁限动。

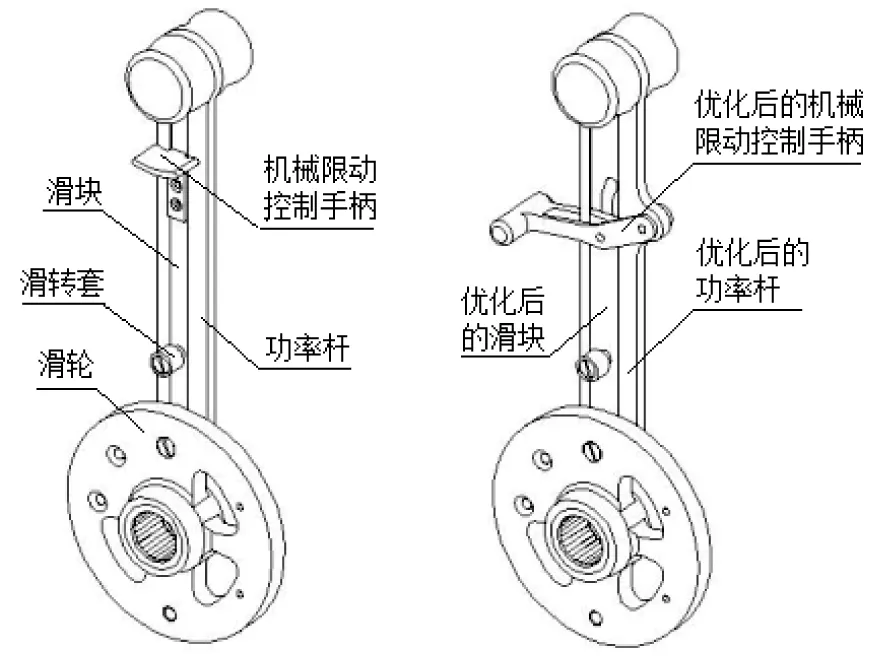

机械限动安装在功率杆上,受弹簧控制,其控制手柄安装在功率杆手柄下部。向上提拉机械限动控制手柄,机械限动解除;松开机械限动控制手柄,机械限动在弹簧力的作用下自动工作。

前推功率杆时不受电磁限动和机械限动限制,后拉功率杆时,电磁限动和机械限动同时工作,只有同时解除限动控制方可将功率杆收到飞行慢车以下位置,从而确保飞行安全。

1.3 对比分析

对比分析国内外飞机在防误操作设计方面的特点,主要采用了纯机械式或机械与电气相结合的防误操作设计。

纯机械式防误操作设计主要应用于空客320系列飞机,采用独立的反推力杆设计,并充分考虑了反推力杆被误动的可能性,反推力使用前必须进行正推力杆与反推力杆之间的操作转换,具有明显的可见动作,防误操作能力强,可靠性高。

机械与电气控制相结合的防误操作设计主要应用于波音737系列飞机和ATR72系列飞机。电气限动均采用多组信号控制,如波音系列飞机使用电子控制装置采集两组反推力杆角位移信号,输出双通道信号控制连锁装置开锁;ATR72系列飞机采用四组空地信号控制电磁限动开锁,均具有较高的可靠性。机械限动不仅采用了独立的反推力杆设计,还需要进行正反推力杆装换,具有明显的可见动作,防误操作能力强。

反观新舟飞机,虽然也采用了机械与电气控制相结合的防误操作设计,但由于飞机采用短舱内置起落架布局,起落架支柱较长,压缩变形时间长,位于主起落架上控制电磁限动的空地开关输出信号较晚,加之仅采用左起落架上的一组空地信号控制电磁限动,信号单一,造成电磁限动整体可靠性较差。机械限动控制手柄位置设置较为隐蔽、不合理,易被机组误动而不易觉察,且已在外场运营过程中引起过不安全事件的发生。因此,对新舟系列飞机发动机防误操作系统重新优化设计就显得尤为迫切。

2 系统分析

研究表明,国外飞机在反推力杆或反推手柄防误操作设计方面,主要采用了机械限动和机械与电气控制相结合的限动方式。机械控制设计主要采用了双杆控制布局,实现了反推力杆或反推手柄与正推力杆的分离,布局上两者之间保持一定的距离,使得操作反推力杆或反推手柄时具有明显的可见动作。电气控制设计方面均采用了多组信号控制方式,大大提升了系统的工作可靠性。反观新舟在反推力防误操作设计方面,虽采用了电气与机械限动相结合的设计思路,但飞行机组经常抱怨防误操作控制可靠性低、同步性差,机械限动控制手柄易被误动、无法发现等缺陷。因此,改善系统防误操作的可靠性是非常有必要的。

2.1 提升电磁限动控制的可靠性

针对飞行机组反馈的电磁限动可靠性低的问题,采集了大量的外场运营飞机的飞参数据,典型数据参见表1。

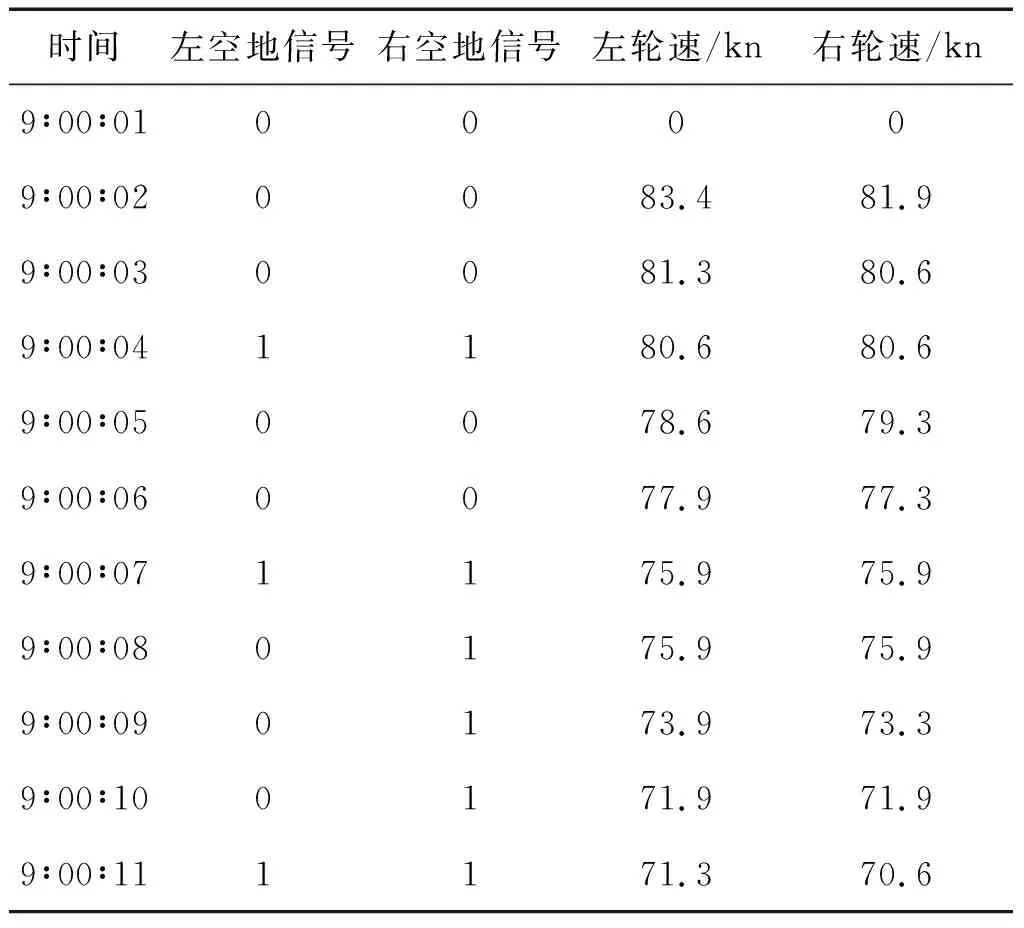

表1 轮速信号与空地信号对比分析表

飞参数据显示,左、右主起落架支柱上的空地开关在使用过程中产生的信号均不稳定,信号频繁地出现通断现象。而新舟飞机仅采用左主起落架上的空地开关控制电磁限动的供电,这种单一的供电方式致使电磁限动自动解除控制的可靠性更低。

分析认为,造成这种现象的根源在于飞机的着陆姿态和着陆速度。受飞机着陆姿态和着陆速度以及机场跑道条件的影响,飞机滑行过程中易出现颠簸现象,该现象易导致主起落架支柱的压缩量不稳定。受主起落架支柱压缩量控制通断的空地开关就会产生断断续续的输出信号,最终影响到电磁限动的频繁通断,通断过程中产生的大电流易造成电磁限动失效,无法自动解除电磁限动。

要提升电磁限动自动解除限动控制的可靠性,就必须改善这种单一的供电控制方式。引入右主起落架上的空地开关输出信号控制电磁限动的供电,使左右主起落架上的空地开关输出信号同时控制电磁限动的供电,且任意一组供电线路接通,电磁限动即可自动解除限动,确保电磁限动工作的可靠性。

2.2 改善电磁限动控制的滞后性

针对飞行机组反馈的电磁限动同步性差的现象,分析认为电磁限动的同步性主要表现为滞后性问题,即电磁限动自动解除限动控制的时机滞后于飞行机组感知的着陆时机。

飞行机组感知的飞机着陆时机主要是通过感知主起落架轮胎接地时产生的撞击感而确认的。

结合大量的飞参数据分析表明,飞机的着陆速度和着陆姿态,特别是飞机的载重量,对电磁限动自动解除限动的影响较大。飞机的着陆速度越快,越不容易解除电磁限动;飞机的着陆迎角越小,越不容易解除电磁限动;飞机的载重量越小,越不容易解除电磁限动。其核心原因是起落架支柱压缩不到位,受主起落架支柱压缩量控制通断的空地开关无输出信号,电磁限动的供电未接通而不能及时自动解除,机组无法在主起落架轮胎接地瞬间将功率杆收到飞行慢车以下的位置,实现降低飞机滑行速度的目的。由于主起落架支柱压缩本身具有一定的延迟性,故这种控制方式本身就具有一定的滞后性。

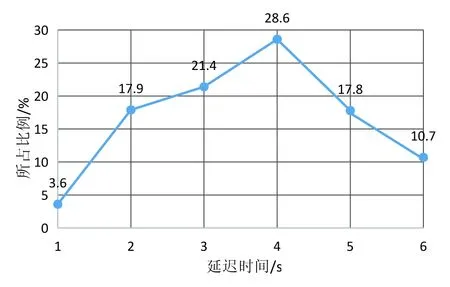

对比飞机的各种参数,参见表1,结合大量的数据分析,以及新舟飞机的设计特点,发现飞机着陆时主起落架轮胎从接地瞬间就迅速转动起来,这与飞行机组感知的着陆接地时机是非常同步的。从飞参数据也可以看出,主起落架空地信号总是比轮速信号晚,最长延迟6 s,统计数据如图1所示。

图1 空地信号延迟时间统计分析图

比较而言(参见表1),轮速信号具有较高的稳定性与连续性,能够在主起落架轮胎触地的瞬间迅速发出信号,作为电磁限动自动解除限动控制信号,较之空地信号更为迅速有效。

目前,该项技术已广泛应用于新舟系列飞机上,再未出现电磁限动控制滞后现象,深受用户好评。

2.3 提升机械限动的防误操作能力

从人机界面角度及防误操作能力来看,机械限动现有的布局是将控制手柄布署在功率杆操作手柄的下方,机组在后拉功率杆的过程中,容易提拉机械限动控制手柄,解除机械限动,但防误操作动作不明显。

从国外飞机的设计特点来看,反推力杆或反推手柄与正推力杆均保持一定的距离,且通过转换装置实现两者之间的转换,操纵反推力杆或反推手柄时,有明显的伸长手臂的动作。新舟飞机要提升机械限动的防误操作能力,就必须对机械限动控制手柄重新设计,改进控制手柄的操作行程,使飞行机组在操作过程中具有明显的手臂前探动作。

对比改进前后的机械限动设计,如图2所示,改进后的机械限动控制手柄相对于改进前具有明显的可见动作,易被发现,手柄的外形、手感和防误操作能力较之改进前有了显著的提升。

(a)改进前设计 (b)改进后设计图2 机械限动防误设计对比分析图

3 结论

本文通过对比分析国内外飞机在防误操作设计方面的特点,针对新舟飞机防误操作设计方面的不足,提出了新舟飞机防误操作设计改进的方向:

1) 采用空地信号与轮速信号相结合的控制方式控制飞行慢车电磁限动,提高了系统的工作可靠性,改善了系统的工作滞后性;

2) 结合人机界面设计,降低了机械限动的误动概率,提升了系统的防误操作能力。