从钽铌尾矿制备氯化铷的工艺研究*

张利珍 ,谭秀民 ,张永兴 ,张秀峰 ,李 琦

(1.中国地质科学院郑州矿产综合利用研究所,河南郑州450006;2.国家非金属矿资源综合利用工程技术研究中心;3.国土资源部多金属矿评价与综合利用重点实验室)

铷及其化合物具有很强的化学活性和优异的光电效应性能,是制造电子器件、分光光度计、激光器、离子能转换器等设备的重要原料。铷在地壳中极其分散,没有发现单独的铷矿床,其主要赋存于锂云母、黑云母、铯榴石和盐湖卤水中[1],是一种值得综合利用的高价值元素。目前,从固体矿物中提取铷盐,常用的方法主要有焙烧-浸出法[2-3]或者酸浸法[4],即将不溶性铷通过反应转化成可溶性铷,再对溶液中的铷离子采用离子交换法或溶剂萃取法做分离提取。内蒙古某地的钽铌多金属矿,经过选矿工艺分选钽铌后,有80%的铷进入尾矿中,笔者针对该尾矿做了制备氯化铷的工艺研究。

1 实验部分

1.1 原料、试剂和仪器

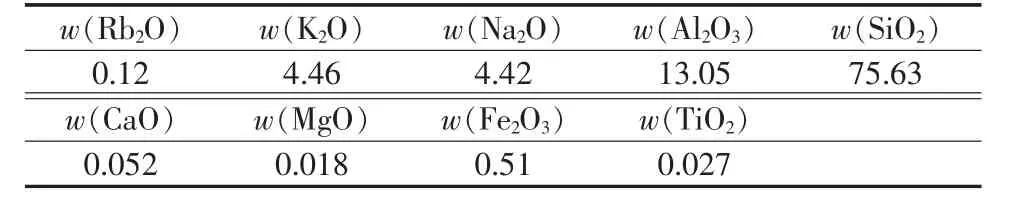

原料:钽铌尾矿,主要矿物组成为钾长石、钠长石、石英以及少量天河石等,铷主要赋存在天河石矿物中。尾矿主要化学组成见表1。

表1 钽铌尾矿的主要化学组成分析结果 %

试剂:氯化钠、无水氯化钙、碳酸钠、氢氧化钠(分析纯,国药集团化学试剂有限公司);4-叔丁基-2-(α-甲基苄基)苯酚(t-BAMBP,纯度>95%,北京瑞乐康分离科技有限公司),磺化煤油(工业级,洛阳市中达化工有限公司),盐酸(分析纯,烟台市双双化工有限公司)。

仪器:SX2-5-12型马弗炉、3DC-72A型搅拌器、HY-4型调速多用振荡器、HH-W600数显恒温油浴锅、SHB-Ⅲ型循环水式真空泵、UTP-313型电子天平、烧杯、分液漏斗。

1.2 实验流程

将钽铌尾矿与焙烧助剂按一定的质量比混合均匀倒入坩埚中,置于马弗炉中进行高温焙烧反应,焙烧后的熟料加水浸出,浸出液加碳酸钠净化除钙,净化液通过蒸发浓缩提高铷浓度,浓缩液用t-BAMBP分馏萃取铷,萃取铷的负载有机相用盐酸反萃,反萃液可制得RbCl产品。

2 结果及讨论

2.1 焙烧-水浸工序

2.1.1 焙烧助剂用量对铷浸出率的影响

加助剂焙烧能够破坏矿物的稳定结构,使尾矿中有价组分铷、钾等转化成可溶于水的物相,再通过水浸转入水相中。因此,助剂的选择及其用量是影响铷浸出效果的重要工艺参数之一。本实验选择了廉价的无水氯化钙、氯化钠作为焙烧助剂,在焙烧温度为850℃、焙烧时间为60 min、水与矿样质量比为3∶1、浸出时间为60 min的条件下,考察了焙烧助剂用量对铷浸出率的影响,结果见表2。由表2可见,助剂用量增加,铷浸出率增大。以氯化钠为助剂,铷浸出率最大仅为25.40%,浸出效果较差;以无水氯化钙为助剂,矿样与助剂质量比从1∶0.4增至1∶0.6,铷浸出率显著升高,之后再提高助剂配比,铷浸出率由84.54%升至88.91%,变化不明显;二者混合作为助剂,铷的浸出效果最好,在助剂配比(矿样与氯化钠、氯化钙质量比,下同)为 1∶0.5∶0.5 时,铷的浸出率可达92.43%。综合考虑,单独选择氯化钙作为助剂,助剂配比(矿样与氯化钙质量比)为1∶0.6;二者混合作为助剂,助剂配比为 1∶0.5∶0.5。

表2 焙烧助剂用量对铷浸出率的影响

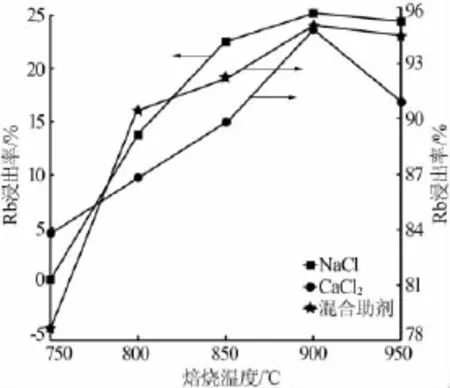

2.1.2 焙烧温度对铷浸出率的影响

焙烧温度也是影响铷浸出效果的重要工艺参数。在矿样与氯化钠质量比为1∶1、矿样与氯化钙质量比为1∶1、矿样与氯化钠和氯化钙质量比为1∶0.5∶0.5、焙烧时间为 60 min、水与矿样质量比为 3∶1、浸出时间为60 min的条件下,考察了焙烧温度对铷浸出效果的影响,结果见图1。由图1可以看出,以氯化钠为助剂,铷浸出率随着焙烧温度的升高而增大,但浸出率最高仅为25%,浸出效果不佳。以无水氯化钙为助剂,当焙烧温度低于900℃时,焙烧温度升高,铷浸出率大幅度提高;当焙烧温度为900℃时,铷浸出效果最佳,浸出率达94.90%,表明助剂与矿样中的氧化铷得到了充分反应;当焙烧温度高于900℃时,铷浸出率降低,这可能是由于焙烧温度过高,助剂与矿样进行化学反应使生成的氯化铷被生成的硅酸钙等包裹,在浸出时不容易被水浸出,导致浸出率下降。以氯化钠、氯化钙混合物作为助剂,当焙烧温度低于800℃时,铷浸出率迅速增大;当焙烧温度高于800℃时,铷浸出率缓慢增大,表明焙烧温度对铷的浸出效果影响较小。考虑钙离子严重影响后续萃取工序的顺利进行,在保证铷浸出效果的同时,要减少无水氯化钙的用量。因此,实验选择二者混合物(矿样与氯化钠、氯化钙质量比为 1∶0.5∶0.5)作为助剂,焙烧温度为850℃为宜。

图1 焙烧温度对铷浸出率的影响

2.1.3 液固比对铷浸出率的影响

液固比是指水与矿样的质量比。在矿样与氯化钠、氯化钙质量比为 1∶0.5∶0.5、焙烧温度为 850℃、焙烧时间为60 min、浸出时间为60 min的条件下,考察了液固比对铷浸出率的影响,结果见图2。由图2可知,随着液固质量比增大,铷浸出率由91.10%提高至95.36%,增幅不大。因此,实验选择适宜的液固质量比为3。

图2 液固质量比对铷浸出率的影响

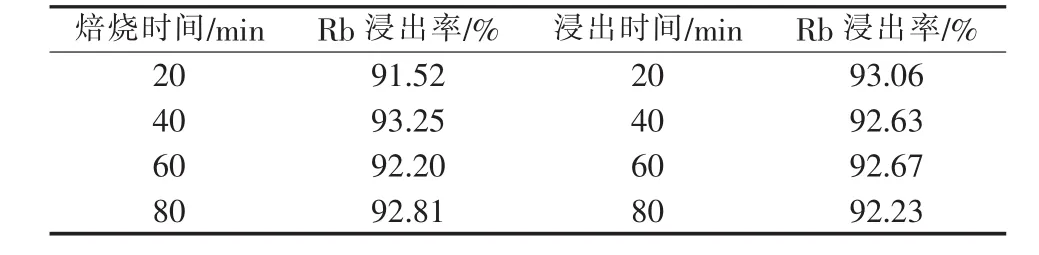

2.1.4 焙烧时间和浸出时间对铷浸出率的影响

焙烧时间和浸出时间是影响生产能耗的重要因素。焙烧时间或浸出时间过长对铷的浸出已无影响,而且还增加生产能耗,在矿样与氯化钠、氯化钙质量比为 1∶0.5∶0.5、焙烧温度为 850℃、水与矿样质量比为3∶1的条件下,分别考察了焙烧时间和浸出时间对铷浸出率的影响,结果见表3。由表3可见,在实验范围内,延长焙烧时间对铷的浸出率影响不大,表明焙烧反应很快就达到平衡。随着浸出时间的延长,铷的浸出率在92.23%~93.06%的范围内波动,波动幅度很小,说明浸出以很快速度完成。因此,在保证铷的浸出效果同时,从节约能耗考虑,实验选择适宜的焙烧时间和浸出时间均为20 min。

表3 焙烧时间和浸出时间对铷浸出率的影响

2.2 净化除钙工序

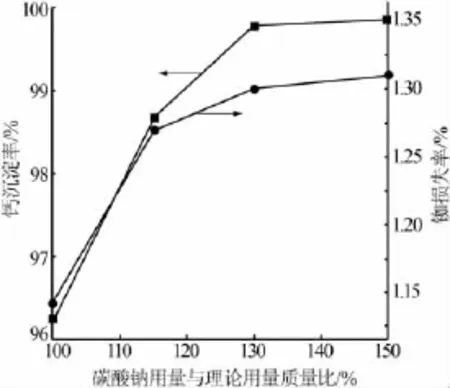

由于浸出液中含有钙离子,而萃取提铷需要在碱性条件下才能进行,因此在萃取前必须做净化除钙处理。浸出液中钙、铷的质量浓度分别为27.2 g/L和0.33 g/L,选择碳酸钠作为除钙剂,碳酸钠溶液质量浓度为250 g/L,反应时间为30 min,考察了碳酸钠用量对钙沉淀率和铷损失率的影响,结果见图3。由图3可知,随着碳酸钠用量的增加,钙沉淀率从96.25%逐渐提高至99.86%,铷损失率在1.14%~1.31%内波动,损失较小。综合考虑,实验选择碳酸钠用量为理论用量的115%即可,此时钙去除率可达98.65%,铷损失率为1.27%。

图3 碳酸钠用量对钙沉淀率和铷损失率的影响

2.3 蒸发浓缩工序

为了降低后续萃取提铷工序的处理量,提高萃取原料的铷浓度,以铷质量浓度为0.20 g/L的净化液为原料做了高温蒸发浓缩实验。取净化液2.0 L,置于油浴锅中搅拌蒸发,考察了蒸发浓缩倍数(即净化液与浓缩液体积比)与铷损失的关系,结果见图4。由图4可知,蒸发浓缩倍数越大,铷在固相中的损失越大,析出钠盐越多。综合考虑,选择蒸发浓缩倍数为3.5~4.5倍,铷的损失率约为10%。为降低铷的损失率,对蒸发浓缩3.56倍析出的湿固相做了淋洗实验,通过2次淋洗,铷的损失率降至3.47%。

图4 蒸发浓缩倍数与铷损失率、钠析出率的关系

2.4 溶剂萃取工序

溶剂萃取工序是制取铷盐的重要步骤,笔者针对2.3节获取的浓缩液做了详细的萃取提铷研究[5]。结果表明:1)在t-BAMBP+磺化煤油的萃取体系、t-BAMBP的浓度为1 mol/L、料液碱度为0.6 mol/L、萃取相比为3、以0.1 mol/L的氯化钠溶液作为洗液、洗涤相比为3、振荡时间为5 min的条件下,进行9级分馏萃取,铷萃取率为92.95%,钾萃取率为0,成功实现了铷与钾的有效分离;2)以反萃剂盐酸浓度为1.0 mol/L、反萃相比为5、反萃时间为8 min的单级反萃条件做了5级逆流萃取,铷反萃率达99.62%,反萃液中铷质量浓度为1.00 g/L。

2.5 浓缩结晶工序

氯化铷的溶解度随着温度的升高而显著增加,拟采用高温蒸发浓缩-低温冷却结晶的方法制备氯化铷产品。实验将循环反萃得到的反萃液20 L在沸腾状态下蒸发浓缩至刚有结晶析出为止,再降温至5℃下冷却结晶24 h,可制得纯度≥99.0%的氯化铷,铷回收率为73.52%。若母液多次循环,回收率可提升至90%以上。

3 结论

1)以钽铌尾矿为原料,采用焙烧-水浸工艺开展实验研究,确定了较优的工艺条件:氯化钠和无水氯化钙混合作为焙烧助剂,矿样与氯化钠、氯化钙质量比为 1∶0.5∶0.5,焙烧温度为 850 ℃、焙烧时间为20 min、液固质量比为3、浸出时间为20 min。在此工艺条件下,铷的浸出率可达92.33%,浸出效果较佳。2)采用“焙烧-浸出、净化除钙、蒸发浓缩、分馏萃取、反萃、浓缩结晶”工艺回收了钽铌尾矿中低品位的铷,制备出了纯度≥99.0%的氯化铷产品,总提取率达73.33%。为同类型铷资源的利用提供了可行的技术依据。