伺服软索智能提升装置的研制

,, ,

(大连海事大学船舶与海洋工程学院,辽宁 大连 116000)

0 引言

在大型工业企业中,电动葫芦由于具有操作简单,起重重量大等特点具有不可替代的作用[1]。但在某些轻小型载荷的提升场所,电动葫芦也出现了某些不足,不足的方面主要有速度单一,运输效率低,功率消耗大;起动和运行冲击较大,不适宜使用在吊装物品易损坏的场合,难以实现精确定位;钢丝绳缠绕需要导绳器导向,加速钢丝绳磨损;安静环境工作时运转噪音较大;智能化程度低,设备缺少直觉性和回应式控制,容易出现生产事故[2-3]。因此研制智能化程度高、安全高效的提升设备来提高运输效率是至关重要的,本装置的研制主要针对电动葫芦在轻小型载荷提升场所存在的不足,经过运行实践表明,该设备运行稳定高效,智能化程度高,具有广阔的应用前景。

1 机械结构设计

1.1 技术指标

根据国外技术资料,制定出本样机的技术指标是,最大提升载荷为100 kg;满载最大提升速度为36 m/min;行程范围为0~1.8 m;电源为220 V/24 V;提升介质直径6 mm的钢丝绳;重量显示精度精度为小数点后一位。

1.2 设计要求

装置的设计,应满足以下设计要求:

通过滑动手柄上下滑动,控制提升物体升降,并且速度大小根据滑动手柄滑动距离控制,滑动距离越大速度越快,并缓起缓停,不能出现抖动现象。重物一旦超载或者碰撞,提升装置自动危险报警禁止升降,待调整好后再进行升降。快速响应,位置精确定位,精确度可达到1 mm。可以测量所提升重物的质量。外形方形设计,结构紧凑,安装使用灵活方便,可以和各类助力机械臂或者机械手组合使用。

1.3 装置外形结构设计

本装置的机械结构设计主要由缠绕装置和控制手柄两部分组成,外形结构设计如图1所示。

图1 装置外形结构

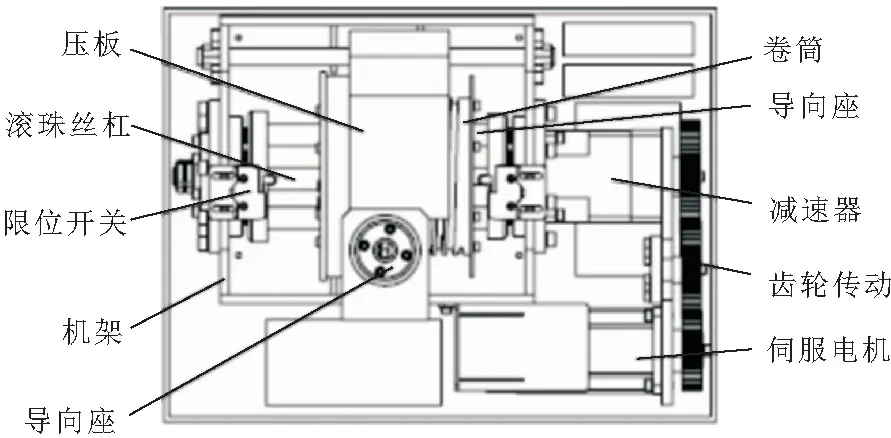

1.4 缠绕装置结构设计

根据电动葫芦的工作原理设计该缠绕装置,缠绕装置主要完成钢丝绳的缠绕,伺服电机为动力源,通过齿轮传动带动卷筒缠绕,以往在电动葫芦中钢丝绳在缠绕过程中需要导绳器的导向,钢丝绳与导绳器之间会出现摩擦,缩小钢丝绳的使用寿命,本装置设计不用导绳器导向,通过压板防止钢丝绳串槽乱绳,而且在卷筒卷取钢丝绳的过程中通过导向机构使卷筒在顺逆旋转的同时左右移动,使出绳位置固定准确,这样减小钢丝绳的磨损并能实现准确定位,缠绕装置结构图如图2所示。

图2 缠绕装置结构图

1.5 控制手柄结构设计

本装置的功能的实现主要通过控制手柄的控制,预期功能为控制手柄的向上滑动控制向上提取重物,控制手柄向下滑动控制向下下放重物,急停按钮防止意外发生控制紧急停止,根据该功能,设计控制手柄结构如图3所示:

图3 控制手柄装置结构图

2 基于ADAMS的钢丝绳缠绕卷筒动力学分析

2.1 在ADAMS中建立钢丝绳模型

本文采用宏命令编程方法建立钢丝绳模型,ADAMS宏命令语言建立钢丝绳的方法可以通过轴套力和接触力的刚性系数,阻尼系数等相关参数的合理设置,可以模拟出真实钢丝绳的柔性,力学特性以及钢丝绳与卷筒间的碰撞接触等动态特性[4],建模步骤如下:

①根据卷筒模型建立单层缠绕点的轨迹坐标。

②建立钢丝绳微段,将微段按点的轨迹坐标进行复制,建立钢丝绳缠绕卷筒模型。

③添加钢丝绳微段间轴套力参数,轴套力的各种刚度系数计算公式为:

(1)

(2)

(3)

(4)

K1为拉伸刚度系数;K2,K3为剪切刚度系数;K4为扭转刚度系数;K5,K6为弯曲刚度系数;E为钢丝绳的弹性模量;A为钢丝绳的横截面积;G为钢丝绳的切变模量;L为钢丝绳微段长度;I为钢丝绳微段横截面对中性轴的惯性矩;d为钢丝绳的当量直径。

根据公式确定轴套力参数,本装置选用的钢丝绳材质为45钢,但钢丝绳的弹性模量、切变模量与45钢有一定的不同,两者关系为:

(5)

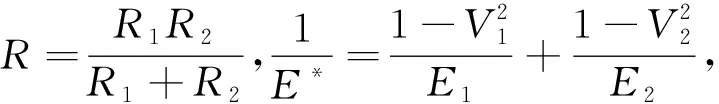

④钢丝绳与卷筒接触力参数的确定,接触力刚度系数满足如下关系。

(6)

根据公式确定接触力刚度系数,接触力其他参数均按推荐值选取,其他参数中碰撞系数金属与金属一般为1.5,最大阻尼系数通常为刚度系数的0.1%~1%,切入深度合适值为0.1 mm。

在ADAMS中按照以上步骤设置参数并建立模型,钢丝绳缠绕卷筒模型图如图4所示。

2.2 钢丝绳动力学仿真结果分析

根据样机技术指标,分析满载(100 kg)时最大提升速度为0.6 m/s时钢丝绳的受力过程。

根据起重机械运行加速度不宜超过1 m/s2,设置参数为以0.6 s从0 m/s加速到最大速度0.6 m/s,稳定运行2 s,最后用0.6 s速度减为0 m/s,得出钢丝绳拉力变化曲线如图5所示。

仿真分析选取的是钢丝绳末端靠近重物端的不进行缠绕卷筒的几段微段进行的受力分析,从图中可以看出,在运动开始初期,钢丝绳的起始时刻受力较大,经分析这是由于系统的惯性作用,钢丝绳的轴向拉伸及变形较大引起的,最大受力值1 441 N,6×19 b钢丝绳的最小破断拉力为17.4 kN,除以安全系数6,则钢丝绳的最小破断拉力为2.9 kN,模拟运动分析得出的数值小于钢丝绳的最小破断拉力,所以在此条件下选用钢丝绳合格。

根据实际情况,本装置的运动过程中速度多变,启动频繁,冲击较大,通过查阅起重机械设计手册则选用HC3工作级别系数,计算动载荷系数为:

Φ2=Φ2min+β2vq=1.456

(7)

β2为按起升状态级别设定的系数,根据资料此处选择0. 51;Φ2min与起升状态级别相对应的起升载荷系数的最小值,此处选择1.15;vq为匀速运动的速度,此处为0.6 m/s。

在ADAMS模拟分析的过程中,重物的实际质量为100 kg,重力加速度为9.8 m/s2,可以计算出起升载荷为Pq=mg=980 N,选取钢丝绳所受拉力的最大值Pg=1 441 N,则起重装置的仿真起升动载系数为:

(8)

根据资料计算动载荷系数为1.456,根据仿真分析确定的动载荷系数为1.47,一般定义动载荷系数不大于2,所以分析结果合理,能满足起重机械的安全和运行工况要求。

钢丝绳与卷筒缠绕接触力变化如图6所示,接触力受力分析选取的是靠近卷筒的钢丝绳微段进行受力分析,从曲线图可以看出,钢丝绳与卷筒的接触力在刚开始接触时为最大,在随着钢丝绳的缠绕呈现周期性的变小刚开始为0是因为钢丝绳还没有和卷筒进行接触缠绕,从图中可以看出钢丝绳的接触力最大值为400 N,远小于钢丝绳受拉所产生的力,在运动接近停止时接触力出现变化,经分析,因为本装置的升降行程较短,且为单绳单层缠绕,在最后重物的加速度为负减速时,钢丝绳所受拉力变化和钢丝绳本身的胀开力必然会对钢丝绳与卷筒的接触力产生影响,结果导致已经缠绕在卷筒上的钢丝绳接触松动,如果长时间积累,还会出现松动会传递到最开始的钢丝绳固定端,结果容易导致乱绳现象,实践证明此现象存在,实际在不同载荷提升下钢丝绳拉力的变化和钢丝绳本身的胀开力都会出现此现象,本设计通过电气检测装置检测松动,一旦检测到松动则需要下放钢丝绳将松动消除方式有效地解决此问题。

图6 接触力变化曲线

3 Workbench中重要零部件的有限元分析

3.1 卷筒静力学有限元分析

对于单层卷绕的卷筒,卷筒在工作中承受卷筒传递扭矩所引起的扭转应力、钢丝绳拉力引起的弯曲应力、钢丝绳在卷筒上卷绕时对卷筒的紧箍作用的应力。在较短的卷筒中,卷筒上的扭转应力和弯曲应力都较小,不予考虑。而紧箍作用引起的应力使卷筒受到压缩和弯曲,卷筒的有限元分析主要分析紧箍作用而产生的径向外压对卷筒的受力。由于紧箍作用对卷筒产生的径向外压为:

(9)

卷筒的基本参数为绳槽节距t= 10 mm;卷筒直径D= 140 mm;根据ADAMS分析钢丝绳的所受最大拉力值Smax为1 441 N,通过代入数据可得出最大径向外压约为2 MPa。

将SolidWorks软件中创建的模型导入ANSYS Workbench中。ANSYS Workbench静力学分析步骤为添加模型材料属性,划分网格,施加约束和载荷,结果后处理,分析结果如图7所示。

图7 卷筒应力云图

卷筒材料为45钢,屈服极限约为350 MPa,取安全系数为2,则材料的许用应力为177.5 MPa,通过卷筒应力云图可以看出,卷筒最大等效应力为12.039 MPa,远小于材料的许用应力,卷筒强度满足要求。

3.2 齿轮瞬态动力学有限元分析

ANSYS Workbench分析齿轮瞬态动力学分析的为:创建瞬态动力学模块,设置材料,导入几何模型;设置接触,创建转动副连接关系;划分网格;施加载荷,结果后处理。

根据传动分析计算,设置主动齿轮以0.2 rad/s 的角速度运行,在从动轮上施加扭矩3 346 N·mm,设定仿真时间和子步,仿真时间为0.5 s,求解结果。

齿轮瞬态动力学分析应力云图如图8,最大应力为91.312 MPa,齿轮材料为45钢,取安全系数为2,小于材料的许用应力,强度满足要求。

图8 齿轮应力云图

4 控制系统硬件电路设计

4.1 控制系统硬件系统框架图

硬件系统框架图如图9所示,直滑式电位计通过滑动输出模拟量电压,通过AD模块转换出数字量信号传送单片机,经过单片机控制器进行处理转换,然后经过DA转换输出模拟量信号连接伺服驱动器,从而达到控制伺服电机转速和转向。微动限位开关主要功能为卷筒移动限位和钢丝绳松动检测。拉力传感器的作用主要为称重、防止过载和提升物碰撞,重量通过智能显示仪表显示,一旦出现过载或者碰撞,则通过显示仪表输出开关量信号传送控制器做出相应动作,同时报警。看门狗主要是防止程序发生死循环或者程序跑飞。

图9 系统硬件原理框图

4.2 AD模块电路设计

AD1674一种12位并行模数转换芯片。该芯片内部自带采样保持器、10 V基准电压源、时钟源以及可和微处理器总线直接接口的暂存/三态输出缓冲器[5]。根据引脚功能和工作原理进行设计,本设计主要用AD1674实现将电子尺滑动产生的正负10 V模拟量电压进行转换处理,本系统选用的单片机为STC89C52RC,AD1674的数据锁存器为可控三态的,与单片机P0接口可直接连接, 由于AD1674为12位,单片机数据总线为8位,单片机必须分两次读取转换结果,一次转换分别读取高8位数据和低4位数据,采集到数据后进行移位处理单片机得到完整的12位数据并处理。

4.3 D/A模块设计

D/A模块采用的是MAX5312,MAX5312是美信公司生产的12位串行数模转换器,MAX5312在输入电压为±12 V或±15 V时,可以输出±5 V或±10 V电压。

MAX5312的主要作用是将单片机处理后的数据进行转换输出模拟量电压,从而控制伺服电机的转速和方向,单片机引脚与MAX5312 DIN引脚进行连接,工作过程为单片机输出16位数据,MAX5312将数据放入16位的移位寄存器(其中高4位是控制位),然后截取16位数据的低12位数据放入输入寄存器,再将输入寄存器中的数据传入DAC寄存器,最后经过12位数模转换输出,其中AD706的主要作用是使输出功率得到保证。

4.4 单片机最小系统

本系统选用的单片机为STC89C52RC,STC89C52RC是一种低功耗、高性能CMOS8位微控制器,具有8 K字节系统可编程Flash存储器,使用简单可靠[6]。

5 实验结果

伺服软索智能提升装置的实物如图10所示,为了测定装置的稳定性,测得最佳效果,进行以下实验测试分析。

图10 装置实物

5.1 电路板测试分析

电路设计的目的是消除滑动手柄在中间停止时速度零飘和抖动现象并产生模拟量电压控制伺服电机的转速和方向,电路板输出电压与转速的关系如图11所示,其中-x~x为停止区域。

图11 输出电压与电机转速关系

经过测量电路板输出电压,发现基本吻合图上曲线,输出电压呈线性变化,最大正电压值为10.1 V,最小负电压值为-9.8 V,在中间存在停止区域,停止区域大小可以通过程序根据实际情况处理。

5.2 设备运行速度的测试

设定满载(100 kg)最大提升速度为0.6 m/s,加减速时间为0.6 s,通过计算设置伺服电机转速,测试设备运转情况,结果如下:在该条件下发现设备运转微抖动,噪音小,钢丝绳缠绕较为稳固,空载运行稳定,通过增加加减速时间,抖动消除运转良好;当增加伺服电机转速,加减速时间仍为0.6 s,发现随着速度的增加设备出现抖动现象越来越明显,电机发热快,而且空载运行出现松动现象。当减小伺服电机转速,不改变加减速时间,运转稳定正常。

经过实际测试得出理论分析与实际运行结果基本吻合,经过测试得出:

钢丝绳与卷筒接触松动现象存在,其主要与载荷的大小、提升速度、钢丝绳本身的胀开力有关。

满载(100 kg)提升最大合适速度为0.6 m/s,最合适加减速时间为0.7 s时设备运转稳定。

6 结束语

以伺服软索智能提升装置为研究对象,详细进行机械结构设计,通过ADAMS软件对钢丝绳缠绕卷筒进行虚拟仿真分析,校核了钢丝绳并得出在缠绕时会出现钢丝绳与卷筒接触松动等问题并有效避免;说明了卷筒的主要失效形式,并进行卷筒与齿轮传动的有限元分析,控制系统的设计实现了连续变化线性模拟量对伺服电机的控制等预期功能。通过试验验证,得出装置最佳运行结果,且理论分析与实际基本吻合,验证了结构设计可行性和ADAMS仿真分析、电路设计的正确性,该装置的创新研制有良好的实际应用价值,对智能提升领域的发展具有一定的参考意义。