串级控制系统在连铸机挡块链冷却控制系统中的应用

阮 亚

串级控制系统在连铸机挡块链冷却控制系统中的应用

阮 亚

(铜陵有色铜冠铜材,安徽 铜陵 244000)

连铸机挡块链冷却控制参数具有大时滞、时变性、非线性、多变量的特点。本文通过采用PLC及其串级控制系统,具有较强的抗变换性和良好的调节品质,满足系统的控制要求。

串级控制;连铸机挡块链;PLC控制系统

低氧铜杆是现代化工业的重要基础材料之一,是电线电缆、漆包线、电磁线等导体的理想原材料,广泛应用于机电、制造、通信、电子、能源交通等行业。得益于国民经济的持续高速的增长,电气、通信业的迅猛发展,对低氧铜杆的需求也相应增加。目前我国是世界最大的低氧铜杆生产和消费国,而使用连铸连轧技术生产低氧铜杆是目前国内外电线电缆行业中生产铜杆所采用的主要工艺之一[1]。而铜杆连铸机是整个连铸连轧生产工艺流程中的关键设备,连铸机的控制系统水平高低直接影响到资金与能源消耗、设备安全、人身安全以及最终低氧铜杆产品的质量和产量。

连铸机的铸造过程,使高温铜液通过用上下为回转钢带和左右为回转挡块链构成长方体模腔进行连续浇铸,在浇铸过程中持续的对模腔进行冷却,让铜液结晶形成固定形状的铸坯,并且使其断面光滑[2]。在连铸连轧生产线中,连铸机是核心设备,其中的挡块链冷却系统用于对铜液进行控温冷却,对产品质量有着重要的影响。

过去挡块链温度控制效果不好,全靠操作人员通过手动调节挡块链冷却阀流量来控制挡块链温度,容易造成挡块链温度过高或过低,且操作人员精神高度紧张,容易疲劳,较易出现人身及设备安全事故。本文采用PLC及其串级控制系统来控制挡块链的温度,可以有效避免上述现象的发生。

1 挡块链的基本控制原理

在连铸机中,通过红外测温传感器测量挡块链的温度,并将其温度信号通过工业以太网反馈给PLC,以控制用来冷却该挡块链的水流量控制阀,从而自动调节挡块链链冷却水的流量。其中,测温传感器选用雷泰传感器,流量反馈数据由流量计提供。挡块链分内侧挡块链和外侧挡块链,内侧和外侧挡块链的控制回路相互独立,但控制系统的结构相同。内外侧挡块链控制回路分为手动控制和自动控制两种模式。在手动模式下,操作人员靠手动切换开关,改变阀门的开度来控制冷却水的流量。正常生产时通常选择在自动模式。自动模式是通过PLC中央处理器(CPU)进行控制,用来保持挡块链温度稳定。

正常生产时,需要尽可能保证冷却水的流量稳定的,才能保证挡块链温度的稳定。因此,在挡块链温度控制处于自动模式下,希望挡块链温度保持恒定,就要求CPU控制冷却水的流量处于稳定状态。挡块链冷却水流量的给定值能够通过工业人机界面输入。

在工业人机界面触摸屏上,手动和自动的控制模式可以通过人工或自动方式来完成切换。比如:如果雷泰温度传感器提供了一个无效的读数时间过长,通过报警HMI画面,连铸机报警灯就会被激活5min,然后进入手动模式。

2 串级控制系统

2.1 串级控制系统的设计

由于挡块链温度滞后大、干扰信号强,对控制质量要求高,并且流量被控量的给定值需要随另一挡块链温度被控量的输出变化而变化,具有大时滞、非线性和时变性的特点,因此,本文应用PLC及其串级控制系统来实现挡块链温度的自动化控制。

1)系统控制框图

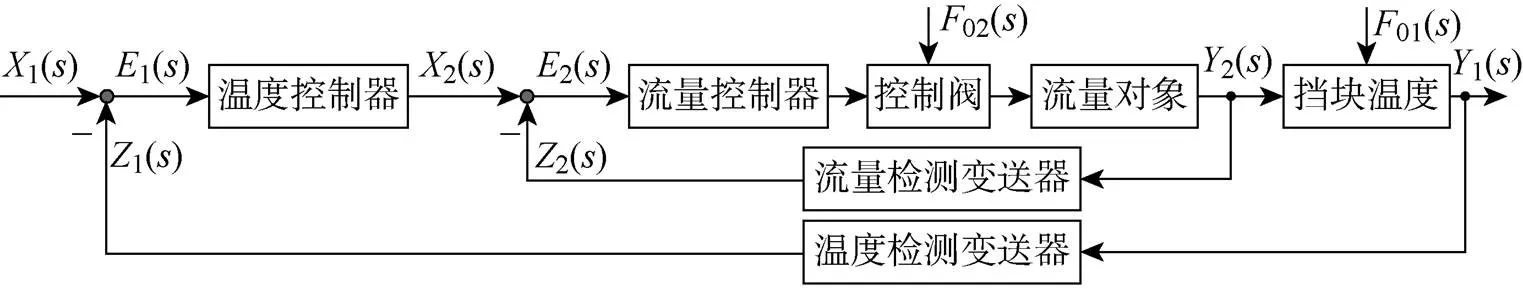

本系统采用串级控制方案,通过挡块链温度控制回路的输出来改变设定点控制回路,挡块链温度控制回路的给定值与红外测温仪测量的实际温度进行比较,得出温度偏差,经西门子安全型PLC通过PID函数运算,提供给流量控制器给定值信号,流量控制器给定值与流量传感器实际测得的流量进行比较,得到流量偏差,经PLC通过PID函数运算作为给控制阀输入信号,然后控制阀动作,调节挡块链冷却水的流量,流量传感器反馈回来一个实测信号,流量控制器再根据变化的流量偏差调整输出信号调节控制阀开度,整个过程不断延续,最终使挡块链温度目标值与挡块链温度给定值达到一致为止。这时冷却水量保持到了一个较为稳定的状态[4]。其控制框图如图1所示。

2)系统传递函数及抗干扰能力分析

用传递函数和拉氏变换表示的串级控制系统框图,如图2所示。

图1 挡块链冷却串级系统控制框图

图2 挡块链冷却串级系统控制框图

在挡块链温度串级控制系统中,各环节和参数拉氏变换如下。

输出对于二次扰动的传递函数为

在给定值作用下,系统传递函数为

设副回路中各环节传递函数为

这说明,在挡块链温度串级控制系统中,温度控制器和流量控制器比例放大系数的乘积越大,挡块链温度控制系统的抗干扰能力越强,控制质量就越高。挡块链冷却串级控制系统正是根据这个原理来设定温度控制器和流量控制器比例系数的。

那么干扰作用于主回路时的抗干扰能力为

把干扰由流量控制回路进入系统是的抗干扰能力式(9)和干扰由温度控制回路进入系统时的抗干扰能力式(11)进行比较可得

通过以上推导可以看出,由于副回路的存在,对进入副回路的干扰具有较强的抗干扰能力。

3)温度控制器和流量控制器的设计

挡块链串级控制系统从控制效果上看是一个定值控制系统。使用串级控制系统的目的是为了更好地稳定温度参数,使之等于给定值,而温度参数就是主回路的输出,因此将主回路设计为定值控制系统。流量控制回路的输出是流量参数,流量控制回路的给定值是温度控制器的输出,所以在串级控制系统中,流量参数要求随温度控制器的输出变化而变化,是一个随动控制系统。因此,温度参数要求无余差,流量参数允许在一定范围内变化,这是选择控制规律的基本出发点。

挡块链温度控制根据连铸机生产工艺安全等要求,温度控制器和流量控制器都选用PID控制中比例控制。

4)PID控制的特点

在工程实际应用中的PID控制,是由比例(P)控制、积分(I)控制和微分(D)控制组构成,具有较强的抗干扰性和适应性、易于实施、算法简单等优点。当被控对象的结构和参数不易掌握,或数学模型不便描述,或控制技术难以使用时,依靠经验和现场调试来确定控制系统控制器的结构和参数,是很难实现的。如果采用PID 控制技术,使用起来就很方便。PID的控制原理,如图3所示。

图3 PID控制系统框图

控制系统PID控制器的微分方程式为

在S7-300PLC程序中有一个FB41功能块,用于对连续变化的模拟量进行PID调节控制,可在PLC程序中对FB41功能块各个参数进行设置,然后由PLC程序直接调用。本系统通过现场传感器测得不同时间的温度、流量的各种过程值均输入至FB41功能块,包括设定FB41调用条件、输入给定值、比例、积分时间、微分时间等参数,完成后PLC控制器通过设定好的PID调节规律进行自动调节。

5)选择温度控制器和流量控制器的正、反作用

为了满足连铸机生产工艺安全等要求,同时让挡块链串级控制系统正常运行,温度控制器和流量控制器的正、反作用方式必须选择正确。

对于挡块链串级控制系统来说,先确定流量控制器正反作用,再定温度控制器正反作用。温度控制器和流量控制器的正、反作用方式的选择原则为了保证整个控制系统构成负反馈,也就是流量回路各环节放大系统系数极性乘积必须为正值。温度回路中温度控制器、挡块链出口温度和温度变送器极性乘积为正值。对各环节控制器放大系数c极性的正负规定如下:当控制器的输出随着测量值的增加而也增加,那么c取负(正作用控制器);反之,c取正(反作用控制器)。过程放大系数极性是:调节阀的输出随着过程输入的的增加而也增加,那么v取正;反之v取负。

在本项目中,温度控制器为负作用,流量控制器为正作用。

6)串级系统投运及PID参数整定

在连铸机的人机界面上可对内、外侧挡块链的流量控制器和温度控制器的比例、积分、微分参数进行设定,也可对挡块链的温度给定值、最高温度、最大流量等参数进行设定,内、外侧挡块链同类参数设置一样,便于同步控制。图4中设置P为0.08,温度给定值为80,最大流量为250lpm,流量给定值为0等。图5和图6分别为内、外侧挡块链温度控制器参数设置图。

串级系统投运按照“先投副回路,再投主回路”顺序投运。

串级系统参数整定一般有逐步整定法、一步整定法和两步整定法。在实际工程中多使用一步整定法。本项目使用一步整定法来整定参数:①确定流量控制器的PID整定参数,根据工程经验在人机界面首先设定其积分时间和微分时间都设置为零,再确定比例系数为0.08,将其放好,如图4所示;②确定温度控制器PID整定参数,同样在人机界面首先设定其积分时间和微分时间都设置为零,再确定比例系数为0.1,如图5所示。温度控制器的PID参数整定是按照单回路控制系统控制器的整定方法整 定的。

图4 内侧挡块链流量控制器参数及温度给定值设置

图5 内侧挡块链温度控制器参数设置

图6 外侧挡块链温度控制器参数设置

3 结论

运行实践表明,在挡块链冷却控制系统中使用串级控制系统,解决了手动操作控温波动大、达不到工艺要求、导致产品质量不易控制、易造成人身及设备安全事故的问题。同时也比单回路控制系统抗干扰能力强,冷却控制效果好,较好地满足了生产安全工艺要求,也对类似工程及其他工业系统的应用具有一定的参考价值。下一步工作重点是,在温度控制器中逐渐加入积分和微分控制,使控制效果更佳。

[1] 黄崇祺. 论中国电缆工业的废杂铜直接再生制杆[J]. 电线电缆, 2009(6): 1-5, 9.

[2] 张文娟. 铝杆连铸连轧机控制算法研究[D]. 成都: 西南交通大学, 2011.

[3] 杨立波. 模糊PID控制器仿真研究[J]. 华人时刊(中旬刊), 2013, 11(1): 188.

[4] 俞金寿. 过程控制系统和应用[M]. 北京: 机械工业出版社, 2003.

Application of cascade control system in cooling control system of block chain of continuous casting machine

Ruan Ya

(Tonglingcolored Copper, Crown copper material, Tongling, Anhui 244000)

The cooling control parameters of the block chain of the continuous caster belong to the characteristics of large time delay, time-varying, nonlinear and multivariable. By using PLC and its cascade control system, it has strong resistance to transformation and good adjustment quality, so as to achieve the control requirements of the system.

cascade control; block chain of continuous casting machine; PLC control system

2018-04-11

阮 亚(1971-),男,安徽省铜陵市人,控制工程硕士,主要从事电气及仪表自动化设备维护、设计及检修工作。