籽棉气力输送管道设计要点分析

〔北京中棉工程技术有限公司,北京100052〕

一、行业现状

籽棉气力输送系统是指外吸籽棉或内吸籽棉管道、卸料器、风机、除尘器等。目前,由于种种原因,有些管道直径、输送风速、籽棉输送量、风机选型等缺乏科学计算和测试,存在能源浪费现象,因此,笔者以籽棉气力输送管道设计要点为主线,从喂花口到旋风除尘器,逐步进行计算分析,供大家参考。

二、设计要点

(一)籽棉输送量

根据不同规格的轧花机组每小时皮棉产量或每小时成包皮棉数量、籽棉衣分率等可计算出应满足轧花生产的籽棉输送量。例如5台128片锯齿轧花机组,按片时产量9.5 kg、台时产量1 216 kg、籽棉衣分率38%计算,皮棉总产量6 080 kg/h,折籽棉16 t/h,即每小时生产皮棉27包。从实际情况看,平均衣分率在39%~40%,这里按38%计算更有保证。所以每班11小时生产皮棉297包是基本符合实际的。轧花机台时产量是管道设计的主要计算依据,事实上轧花机的产量一般都控制在中等或略偏上水平,所以没必要按轧花机的最高产量设计。

(二)混合比(μ)

混合比也称输送浓度、质量浓度,是单位时间内所输送的物料量与空气量的比值。籽棉气力输送属吸运式稀相输送,混合比μ=0.5~10,具体数值根据所输送物料的物理特性决定,据棉花加工教科书等资料介绍,籽棉气力输送的混合比μ=0.6~0.8。这里要注意,阻力系数与混合比有关,计算阻力系数时是先按纯空气计算的,算带料阻力系数时必须再乘以个系数(1+Kmμ)或(1+KWμ),而且相同的弯头转弯输送方向不同其阻力系数也是不同的。5-29系列高压离心风机的特点就是全压高,在风机全压允许的前提下可以适当提高混合比,提高输送能力降低能源消耗。所以可取0.8。

(三)输送风量(Q)

式中:

G—籽棉输送量;ρ—空气密度,1.2 m3/kg;μ—混合比,0.8;a—储备系数。

因为籽棉输送量是按轧花机中高产量计算的,所以储备系数不宜过大,一般可按1.05~1.1,本例选择1.05。将上述数据带入公式得,

目前轧花生产线一般都按两条外吸棉管道模式配置,单管籽棉输送量为总量的二分之一,所以按8 000 kg计算。在选择风机流量时会考虑到管道漏风等问题,所以此处也可不加储备系数。

(四)输送风速(v)

1.悬浮速度与输送速度。

据20世纪80年代初《棉花加工》资料介绍,籽棉的悬浮速度为9.5 m/s~12.5 m/s,输送速度为悬浮速度的1.9倍~2倍,籽棉输送速度应为18 m/s~24 m/s,由于当初测试时都是手摘棉,而目前都是机采棉,回潮率、含杂率、衣分率等都变化较大,大量的现场测试证明,机采籽棉输送速度应在24 m/s~26 m/s比较经济适用,建议按24 m/s设计。

2.风速与阻力的关系。

在轧花机产量、喂棉速度一定的情况下,单纯的加大风量、提高风速会浪费更多的电能或在轧花前形成溢流棉,做无用功,不利于生产线顺畅运行。根据流体力学原理,紊流状态下,阻力损失与风速的平方成正比,例如同样一台重杂分离器,如果正常风速(24 m/s)下运行其局部阻力小于300 Pa,但风速提高到40 m/s时,其局部阻力将增加到800 Pa以上;如果本文例举的籽棉输送管道风速从24 m/s提高到30 m/s,则管道总阻力将增加1 923 Pa,电机电流会显著增大,也就是说,管道系统的压损大小与输送风速直接相关。据测试有的籽棉输送管道风速达40 m/s以上,这是很不理性的,如果是因为配置的风量太大了,应扩大管道直径,降低流速,从而减小压损。因此,在排除风机自身问题的情况下,如果籽棉输送有问题应重点查找管道问题、漏风问题和混合比等问题,不应盲目加大风机型号或转速。

3.漏风问题。

笔者曾经测试过某轧花厂,用75 kW电动机带大风机,结果远端的棉花还是吸力不足,轧花生产供不应求。经测试才发现,风机入口风量19 000 m3/h,而最远端仅剩7 600 m3/h,漏风率60%。可见,采用大号风机、大规格电动机来弥补管道漏风的缺陷是不可行的,因为风压越大漏风量也越大。

(五)管道直径(D)

(六)风机选型

风机的两个关键参数就是全压和流量,全压必须大于管道的所有压损之和,流量必须考虑到管道、卸料器等难以避免的漏风因素,都应预留一些余量。

1.风机全压。

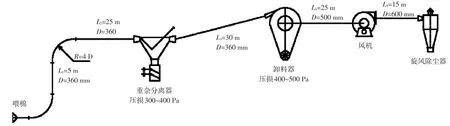

输送管道、排尘管道的压损由两部分组成,一是沿程阻力,即直管道产生的摩擦阻力;二是局部阻力,即弯头、三通、变径管、卸料器、旋风除尘器、重杂分离器等流体质点剧烈变形或震动所产生的阻力。详见图1的工艺流程示意图。

这些阻力系数和阻力都可以按有关公式进行计算(过程略)。例如,经计算管道沿程阻力2 930 Pa,局部阻力2 010 Pa,总压损4 940 Pa,所选风机全压应大于等于管道总压损的1.15倍~1.2倍,按1.2倍计算,即风机全压不应低于5 928 Pa。

2.风机流量。

受管道连接法兰盘制作精度、、密封材料、安装精度等影响,管道接头、管道与设备对接方式等难免有漏风情况,为了使输送管道风量保持在设计风量,要求全程总漏风率不大于20%。因此风机流量应大于等于管道流量的1.25倍~1.3倍,按1.3倍计算,即风机流量不低于11 375(m3/h)。

3.风机功率。

图1 外吸籽棉气力输送工艺流程示意图

风机的功率消耗与流量和全压的乘积成正比,与风机内效率和机械传动效率成反比。即可用公式计算也可查风机手册。计算公式为,式中η1为风机内效率,80%左右,η2为机械传动效率,三角带传动0.95。

三、结论

通过对籽棉气力输送技术要点的研究,更加清楚的看到了生产实际中管道漏风和能源浪费问题比较严重,切忌盲目追求大号风机、大功率电机、提高风机转速、提高输送风速,更不能人云亦云,经验固然重要,科学理论必不可少。管道的设计、风机的选型必须根据轧花机组的最佳产量谨慎计算,即优质高效原则。总之,节能高效是根本,理论联系实际是硬道理。