焊接工艺对镍基焊缝气孔的影响

赵晓兵 鲁艳红

摘要:

针对镍基合金钨极氩弧焊焊缝中气孔形成的影响因素,采用高速摄像机、光学显微镜获得了气孔在熔池及焊缝中的形态及分布特征照片,研究了油污、送丝速度、保护气体和焊接电流等参数对熔池气泡的影响。结果表明:采用鎢极氩弧焊对镍基合金焊接时,熔池表面有少量的气泡逸出,证明了焊缝金属中气孔源的存在;显微组织观察发现,有未及时逸出的气泡残留其中,但是利用UT,RT探伤手段无法检测出该类缺陷的存在;送丝速度和焊丝油污对焊缝金属中气孔的形成有明显的影响;适当调整其他焊接工艺参数对气孔影响均不显著。

关键词:

镍基合金; TIG焊; 气孔

中图分类号: TG 445 文献标志码: A

Effect of Welding Process on Porosity in Nickel-based Welding Seam

ZHAO Xiaobing LU Yanhong2

(1.Shanghai Guanming Industrial Co., Ltd., Shanghai 200129, China;

2.Shanghai Electric Nuclear Power Equipment Co., Ltd., Shanghai 201306, China)

Abstract:

To investigate the formation characteristics of pore in the tungsten inert gas(TIG) welding seam of Ni-based alloy,the morphology and distribution characteristic images of the pore in molten pool and welding seam are observed by high speed camera and optical microscope(OM).The influence of parameters including oil pollution,wire feeding speed,protective gas and welding current on the pore in molten pool is investigated.The results show that a few bubbles escape from the molten pool during welding,which proves the existence of gas source in the welding seam.The pores are observed in microstructure of welding metal,but not detected by UT and RT.The feeding speed and oil pollution of the welding wire show distinct effect on the formation of the pores in welding seam.The pores are rarely changed by adjusting other welding parameters.

Keywords:

nickel-based alloy; TIG-welding; pore

镍基合金因具有优异的耐蚀性、耐热性和低温力学性能,广泛应用于核电设备的制造,主要包括核反应堆压力容器驱动管座,接管安全端,堆芯支承块焊接以及蒸汽发生器管板堆焊和管子管板的焊接[1-7]。低合金钢与不锈钢或镍基合金之间的异种合金焊接被大量采用[8-10]。相对于不锈钢材料,镍基合金具有合金元素含量较高、热膨胀系数较小的优点,因此应用于不锈钢与碳钢焊接可降低热膨胀系数、抑制碳扩散以及消除马氏体层的作用,此外在工艺上可取消不锈钢过渡层的使用[11]。但是镍基合金的固液相温度间距小,流动性较差,在焊接快速冷却的凝固条件下,极易产生焊缝气孔,形成点状PT显示。

关于镍基合金焊接过程中的点状显示,已有大量研究。Lee等[12]认为,点状显示的出现是由于焊缝金属中氧化物残留所致,其发现随焊缝熔池Ti含量的增加,焊缝熔池的流动性变差,焊接过程中形成的氧化物不容易浮出熔池而残留在焊缝中。在低Ti焊缝金属中,Ti的烧损量小,焊接过程中产生的氧化物少,氧化物易于浮出焊缝熔池。莫文林[13]认为,点状显示的形成是由于焊缝中氧化物的形成,焊接过程中Al和Ti作为脱氧剂会被氧化,形成Al和Ti的氧化物。在镍基合金中会有微量的Mg和Ca,Mg和Ca与O的结合能力非常强,在焊接过程中容易形成CaO和MgO[14]。并且Mg和Ca比Al和Ti更容易与O结合形成稳定的氧化物[15]。在焊接熔池剧烈的扰动过程中,CaO和MgO很容易和脱氧产物(Al和Ti的氧化物)结合形成复合氧化物。

为进一步研究焊接工艺对镍基合金焊缝气孔的影响,本文以镍基合金焊材钨极氩弧焊为研究对象,通过调整焊接工艺,研究了气孔在熔池以及焊缝金属中的形态,进一步深入了解镍基合金焊缝中气孔的形成机理。

1 试验及方法

1.1 焊接工艺

钨极氩弧焊可有效减少合金元素的氧化和烧损,因此,这种方法被广泛用于镍基合金的焊接。试验所用设备为NERTAMATIC 450自动等离子焊接系统,如图1所示。

图1 焊接设备

Fig.1 Welding equipment

钨棒直径为4.0 mm。焊接材料为0.9 mm的ERNiCrFe-7A焊丝。电源为直流正接,保护气体为70%氦气+30%氩气(体积分数),分内外保护。在核电中常用镍基合金焊丝焊接低合金钢与不锈钢。本试验采用图2所示的坡口形式,窄间隙氩弧焊焊接,一道多层工艺。

图2 焊接坡口形式

Fig.2 Welding groove type

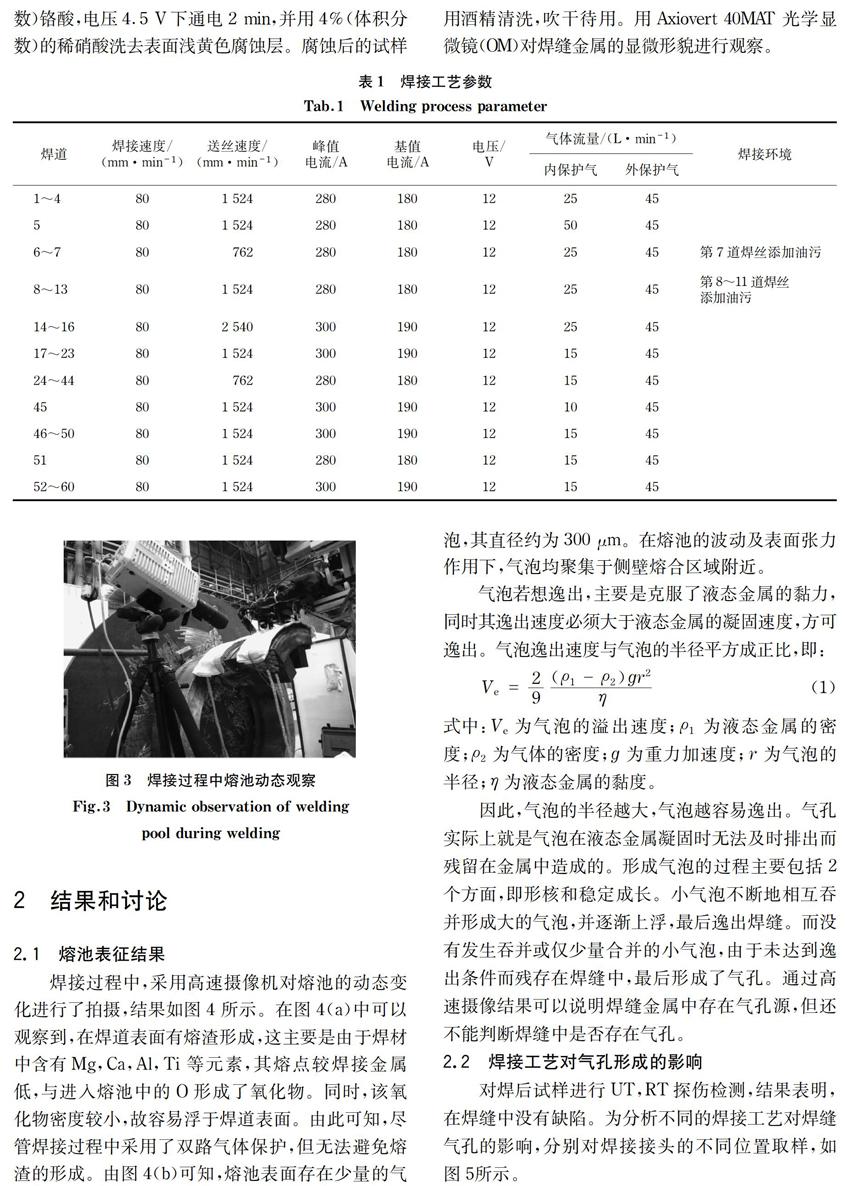

焊接工艺参数如表1所示。为了研究气孔的形成机理,在焊接的部分焊缝中人为地在焊丝表面添加油污,以期达到引入气孔源的目的。此外,為研究焊接工艺参数对焊缝中气孔的影响,在不同焊道调整了送丝速度、焊接电流和保护气体流量。

1.2 试验分析

为观察焊接过程熔池中气孔的形态,试验采用Photron FASTCAM SA-X2 1000K M4高速摄像机对气孔进行拍摄,该摄像系统在1 024×1 024像素下,最大拍摄速度可达到12 500 帧/s。将其安装于焊缝旁边,对焊接过程进行实时观察并记录,如图3所示。为进一步观察气孔在焊缝金属中的形态及分布,对焊接接头进行金相分析。采用电火花线切割,切取不同位置的焊缝,用于金相分析。对金相试样抛光处理后进行电解腐蚀。其中电解腐蚀工艺为:10%(体积分数)铬酸,电压4.5 V下通电2 min,并用4%(体积分数)的稀硝酸洗去表面浅黄色腐蚀层。腐蚀后的试样用酒精清洗,吹干待用。用Axiovert 40MAT光学显微镜(OM)对焊缝金属的显微形貌进行观察。

表1 焊接工艺参数

Tab.1 Welding process parameter

图3 焊接过程中熔池动态观察

Fig.3 Dynamic observation of welding pool during welding

2 结果和讨论

2.1 熔池表征结果

焊接过程中,采用高速摄像机对熔池的动态变化进行了拍摄,结果如图4所示。在图4(a)中可以观察到,在焊道表面有熔渣形成,这主要是由于焊材中含有Mg,Ca,Al,Ti等元素,其熔点较焊接金属低,与进入熔池中的O形成了氧化物。同时,该氧化物密度较小,故容易浮于焊道表面。由此可知,尽管焊接过程中采用了双路气体保护,但无法避免熔渣的形成。由图4(b)可知,熔池表面存在少量的气泡,其直径约为300 μm。在熔池的波动及表面张力作用下,气泡均聚集于侧壁熔合区域附近。

气泡若想逸出,主要是克服了液态金属的黏力,同时其逸出速度必须大于液态金属的凝固速度,方可逸出。气泡逸出速度与气泡的半径平方成正比,即:

Ve=29(ρ1-ρ2)gr2η

(1)

式中:Ve为气泡的溢出速度;ρ1为液态金属的密度;ρ2为气体的密度;g为重力加速度;r为气泡的半径;η为液态金属的黏度。

因此,气泡的半径越大,气泡越容易逸出。气孔实际上就是气泡在液态金属凝固时无法及时排出而残留在金属中造成的。形成气泡的过程主要包括2个方面,即形核和稳定成长。小气泡不断地相互吞并形成大的气泡,并逐渐上浮,最后逸出焊缝。而没有发生吞并或仅少量合并的小气泡,由于未达到逸出条件而残存在焊缝中,最后形成了气孔。通过高速摄像结果可以说明焊缝金属中存在气孔源,但还不能判断焊缝中是否存在气孔。

2.2 焊接工艺对气孔形成的影响

对焊后试样进行UT,RT探伤检测,结果表明,在焊缝中没有缺陷。为分析不同的焊接工艺对焊缝气孔的影响,分别对焊接接头的不同位置取样,如图5所示。

图4 焊接熔化区域高速摄像图片

Fig.4 Figure of welding pool recorded by high speed camera

图5 焊接接头及金相取样

Fig.5 Welding joint and metallographic samples

沿焊接方向,距离起弧端面30 mm,间距约50 mm,分别线切割出宽度35 mm,厚度10 mm的切片,依次编号T1~T6,如图6所示。气孔产生是由于存在气体源以及工艺参数设置不当,本文通过人为制造气孔(在焊接的第7~11层,焊丝上涂了机油)以及调整焊接工艺参数的方法,研究镍基合金焊缝中存在的气孔。

图6 焊接接头宏观形貌

Fig.6 Macro morphology of welding joint

2.2.1 油污对气孔的影响

图7所示为焊丝表面添加油污后的焊缝金属微观形貌。由图7可知,在焊道不同位置,气孔尺寸从几微米至几百微米不等,但气孔的尺寸较小,这也是UT和RT很难探测到的原因。此外,在靠近焊接开始的区域,气孔的尺寸非常小,直径约5 μm,基本呈圆点状,而且密度相对较大。在单层焊接中间段,气孔的尺寸变大,直径约50 μm,但气孔密度明显降低。而接近收弧区域,则发现了1个蠕虫状气孔,直径已达到300 μm,见图7(c)。

图7 有油污焊丝TIG焊的焊缝微观形貌

Fig.7 Microstructure of welding metal fabricated by TIG welding with oil pollution wire

2.2.2 送丝速度对气孔的影响

为研究送丝速度对焊缝气孔的影响,分别将送丝速度增大、减小。将送丝速度增加1倍后,焊缝的截面微观组织如图8(a)所示,部分截面上发现了缺陷,如图8(a)中白色区域所示。将送丝速度降至原来的1/2后,焊缝的截面微观组织如图8(b)所示。截面上几乎没有点缺陷的存在。根据结果可知,ERNiCrFe-7A镍基焊材采用钨极氩弧焊时,降低送丝速度可有效减少焊缝金属中气孔的产生。

图8 焊缝微观形貌

Fig.8 Microstructure of welding metal

2.2.3 保护气体对气孔的影响

为研究保护气对焊缝气孔的影响,分别将内保护气的流量由50 L/min降低至25,15 L/min。减少保护气体后,焊缝的截面微观组织如图9所示。由图9可知,有气孔形成于焊缝的奥氏体组织中,但气体流量降低后气孔的尺寸和密度均没有变化。但考虑到钨极氩弧焊的焊接特点,若继续降低保护气流量,则会导致空气卷入至焊缝中,最终将对钨极烧损和焊接质量都会产生影响。

2.2.4 焊接電流对气孔的影响

增大焊接电流可增加熔池中的热输入,提高熔池的流动性,从而促进气孔从焊缝金属中溢出。人为增大焊接电流后,由焊缝的截面微观组织可知(图10),焊缝中仍有气孔存在,但其尺寸与数量与未增加电流时没有明显变化。

图9 减少保护气体后的焊缝微观形貌

Fig.9 Microstructure of welding metal with the reduced shield gas

图10 增大焊接电流后的焊缝微观形貌

Fig.10 Microstructure of welding metal with the increased welding current

根据以上试验结果可知,在进行镍基TIG填丝焊时,焊缝中不可避免地存在气孔,但气孔的密度较低,均为单个气孔。高速摄像结果表明,大部分气体都会以气泡的形式逸出液态金属表面。镍基合金由于其液相线与固相线温差较小,熔池中液态金属的温度可快速降低到固相线,从而导致焊缝金属的流动性较差。影响焊缝中气孔形成的因素是O,Ni及其他合金元素的含量,高温液态金属中可能会溶解更多的O,而O在高温时与Ni易氧化形成NiO,NiO能与液体金属中的H、C发生反应形成H2O和CO。由于镍基合金的流动性较差,导致H2O和CO气体在熔池凝固时来不及逸出,残留在焊缝中形成气孔。因此,改变焊接电流、送丝速度和保护气流量等虽然可在一定程度上改变焊接热输入,但由于镍基合金固液相线间距小的固有特性,导致通过以上工艺调整均不能完全去除焊接气孔。油污直接影响焊缝中气孔的数量,尤其是气孔的尺寸明显增大,这主要是由于油污在焊接过程中会发生分解,形成气体,从而增加了焊接熔池中的气孔源。

3 结 论

(1) 焊接过程中,采用高速摄像机观察熔池行为,发现表面存在少量的气泡逸出。

(2) 金相结果表明,焊接接头中存在气孔,其密度低、尺寸小。

(3) 在小范围内调整焊接电流、改变保护气体流量,均不会对焊缝中的气孔有明显影响。但送丝速度和焊丝表面的油污会显著增加焊缝金属中气孔。

参考文献:

[1] JANG C,LEE J,KIM J S,et al.Mechanical property variation within Inconel 82/182 dissimilar metal weld between low alloy steel and 316 stainless steel[J].International Journal of Pressure Vessels and Piping,2008,85(9):635-646.

[2] SIREESHA M,ALBERT S K,SHANKAR V,et al.A comparative evaluation of welding consumables for dissimilar welds between 316LN austenitic stainless steel and Alloy 800[J].Journal of Nuclear Materials,2000,279(1):65-76.

[3] JENG S L,LEE H T,REHBACH W P,et al.Effects of Nb on the microstructure and corrosive property in the Alloy 690-SUS 304L weldment[J].Materials Science and Engineering:A,2005,397(1/2):229-238.

[4] TORRES E A,PETERNELLA F G,RAMIREZ A J,et al.In-situ high temperature straining tests to study welding solid state cracking phenomena[J].Trends in Welding Research,2009:354-357.

[5] PHAONIAM R,SHINOZAKI K,YAMAMOTO M,et al.Development of a highly efficient hot-wire laser hybrid process for narrow-gap welding-welding phenomena and their adequate conditions[J].Welding in the World,2013,57(5):607-613.

[6] KADOI K,SHINOZAKI K,YAMAMOTO M,et al.Development of high-efficiency/high-quality hot-wire laser fillet welding process[J].Quarterly Journal of the Japan Welding Society,2011,29(3):62-65.

[7] JENG S L,CHANG Y H.The influence of Nb and Mo on the microstructure and mechanical properties of Ni-Cr-Fe GTAW welds[J].Materials Science and Engineering:A,2012,555:1-12.

[8] KIM J W,LEE K,KIM J S,et al.Local mechanical properties of Alloy 82/182 dissimilar weld joint between SA508 Gr.1a and F316 SS at RT and 320 C[J].Journal of Nuclear Materials,2009,384(3):212-221.

[9] WANG H T,WANG G Z,XUAN F Z,et al.Fracture mechanism of a dissimilar metal welded joint in nuclear power plant[J].Engineering Failure Analysis,2013,28:134-148.

[10] HARDY A K,ROWLEY T,WILLIAMS J A.Ferritic steels for fast breeder reactor steam generators[M].London:British Nuclear Energy Society,1978.

[11] MAS F.Solidification and phase transformations in a dissimilar steel weld 18MND5/309L/308L:evolution of microstructure and mechanical properties[D].Grenoble:Université de Grenoble,2014.

[12] LEE H T,JENG S L,YEN C H,et al.Dissimilar welding of nickel-based alloy 690 to SUS 304L with Ti addition[J].Journal of Nuclear Materials,2004,335(1):59-69.

[13] 莫文林.B、Ti和Nb對镍基合金焊缝金属组织、缺陷和性能的影响[D].北京:中国科学院大学,2015.

[14] SUZUKI R O,NAGAI H,OISHI T,et al.Processes to produce superconducting Nb3Sn powders from Nb-Sn oxide[J].Journal of Materials Science,1987,22(6):1999-2005

[15] RAO Y K.Stoichiometry and thermodynamics of metallurgical processes[M].New York:Cambridge university press,1985.