“一变多控”系统在大型高压煤磨中的应用

张炳义,刘斯强,冯桂宏

(沈阳工业大学 电气工程学院,辽宁 沈阳 110870)

0 引 言

相比与传统的“一变一控”技术而言,“一变多控”技术主要有以下3方面优势:(1)显著降低控制系统的成本;(2)可以在一定程度上提高系统的整体效率;(3)电机可以在变频和工频间切换运行,可以在不停产的情况下,对设备进行检修和维护[1-2]。

针对永磁直驱系统“一对一”控制模式不能使系统整体节能效果达到最佳的问题,以一台1 120 kW,6 kV高压煤磨样机为例,本文对永磁直驱电机与“一变多控”控制系统相结合方面的问题进行研究。

1 电机的设计与计算

1.1 电机参数要求

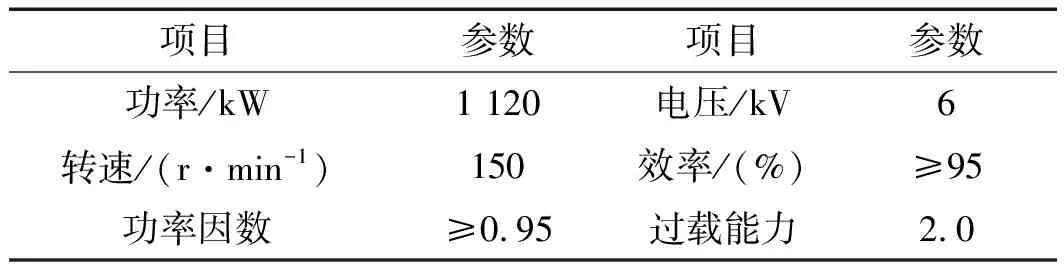

针对现有的生产状况,用户给出了具体的电机参数要求,如表1所示。

表1 电机参数要求

1.2 电机基本尺寸的确定

电机设计基本尺寸为[3]:

(1)

式中:D—定子内径;lef—电枢计算长度;αp—计算极弧系数,这里按0.8~0.85选取;KNm—气隙磁场波形系数,当气隙磁场分布接近正弦时等于1.11;Kdp—绕组因数;ABδ—两者乘积为电磁负荷。

整机额定转矩为71 000 Nm;冷却方式为水冷。依据永磁电机设计经验,其中线符合A选取范围700 A/cm~800 A/cm;气隙磁密选取范围0.75 T~0.85 T。且用户在安装尺寸上也提出了明确的要求,轴向长度不得长于1.5 m,径向尺寸在4 m×4 m以内。

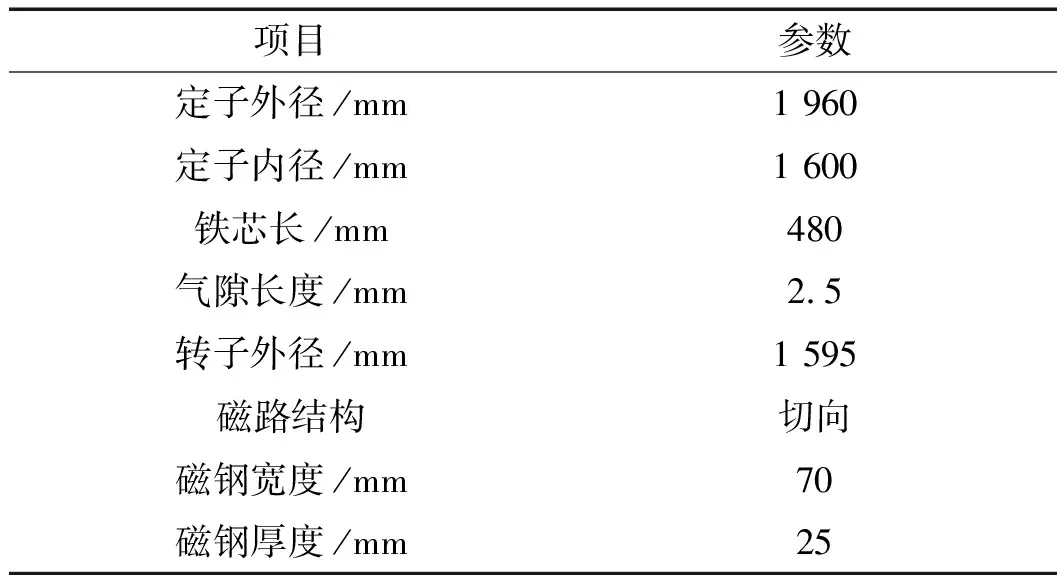

确定的电机基本尺寸与参数如表2所示。

表2 电机基本尺寸参数

1.3 电机极频比与极槽配合的选择

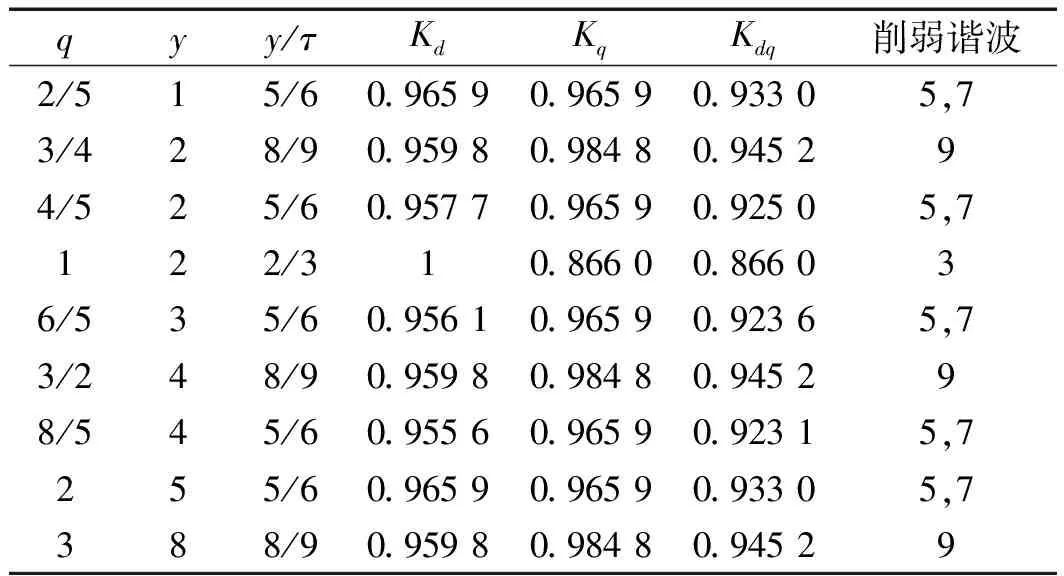

根据n=60f/p,考虑到“一变多控”的控制方式,电机额定频率选为工频50 Hz,电机极数确定为40。不同的极槽配合对绕组与电机参数的影响,如表3所示[4]。

由电机原理可知:电机绕组中的感应电动势E=4.44fNΦKdq,要产生一个绕组因数大小的削弱。因此,在极槽配合的选择上,尽可能使绕组因数大些。这样,在保证反电势的基础上,可以最大程度地降低电机自身成本。

表3 不同极槽配合绕组各系数和谐波削弱情况

Kd—绕组短距系数;Kq—绕组分布系数;Kdq—绕组因数

正常情况下,高次谐波电动势对相电动势大小的影响很小,主要影响电动势的波形。电机中对波形起主要影响作用的为3、5、7次谐波,其中3次谐波,可通过对称绕组直接消除,而5、7次谐波,则需要采用短距绕组消除。

综合考虑以上两方面问题,以及电机的具体尺寸参数,初选两种极槽配合方式:q=0.8和q=1.2。

1.4 电机计算与仿真

电机计算采用场路结合的方式,路算用于辅助快速设计电机参数,场算对电机参数进行校核与精确计算。

1.4.1 电机磁路法计算

在目前许多工程问题中,电机的磁路法计算仍采用“场化路”的方法。这种方法可以大大减少计算时间,在方案估算、初始方案设计和比较时更为实用。

本文中路算部分,基于经典的电机路算方法,采用了Matlab编程,辅助电机的设计工作。针对工作于恒转矩区的凸极永磁电机而言,且冷却方式为水冷。在磁路计算上,参考以往的设计经验,主要参数应符合以下条件:

(1)空载相反电势,有效值应为额定相电压的90%~95%;

(2)凸极率(交轴电抗/直轴电抗),范围大致为1.5~2;

(3)铜耗与铁耗,为了达到电机效率的最优状态,铜耗与铁耗尽可能相等,且铜耗略高于铁耗;

(4)电密与热负荷,考虑到高压电机绕组绝缘的绝缘温度问题以及电机冷却方式,电密通常选取低于6 A/cm,热负荷通常选取范围为1 500 A2(cm·mm2)~1 600 A2(cm·mm2)。

路算结果的部分参数如表4所示。

表4 电机路算部分主要参数

1.4.2 电机有限元法计算

1.4.2.1 空载反电势的分析

空载反电势E0是永磁电机重要参数,E0由电动机中永磁体产生的空载气隙基波磁通在电枢绕组中感应产生,空载反电势为:

(2)

式中:bm0—永磁体空载工作点;Am—永磁体充磁方向截面积;Br—气隙磁密基波有效值;σ0—空载漏磁因数。

E0的大小不仅决定电动机是运行于增磁状态还是去磁状态,而且对电动机的动、稳态性能有很大影响。其中,对电机温升、电磁转矩的稳定性尤为明显[5]。

在工程上,针对工作于恒转矩区的电机而言,其空载反电势数值在额定相电压的90%~95%之间,其波形应尽可能接近标准正弦波。

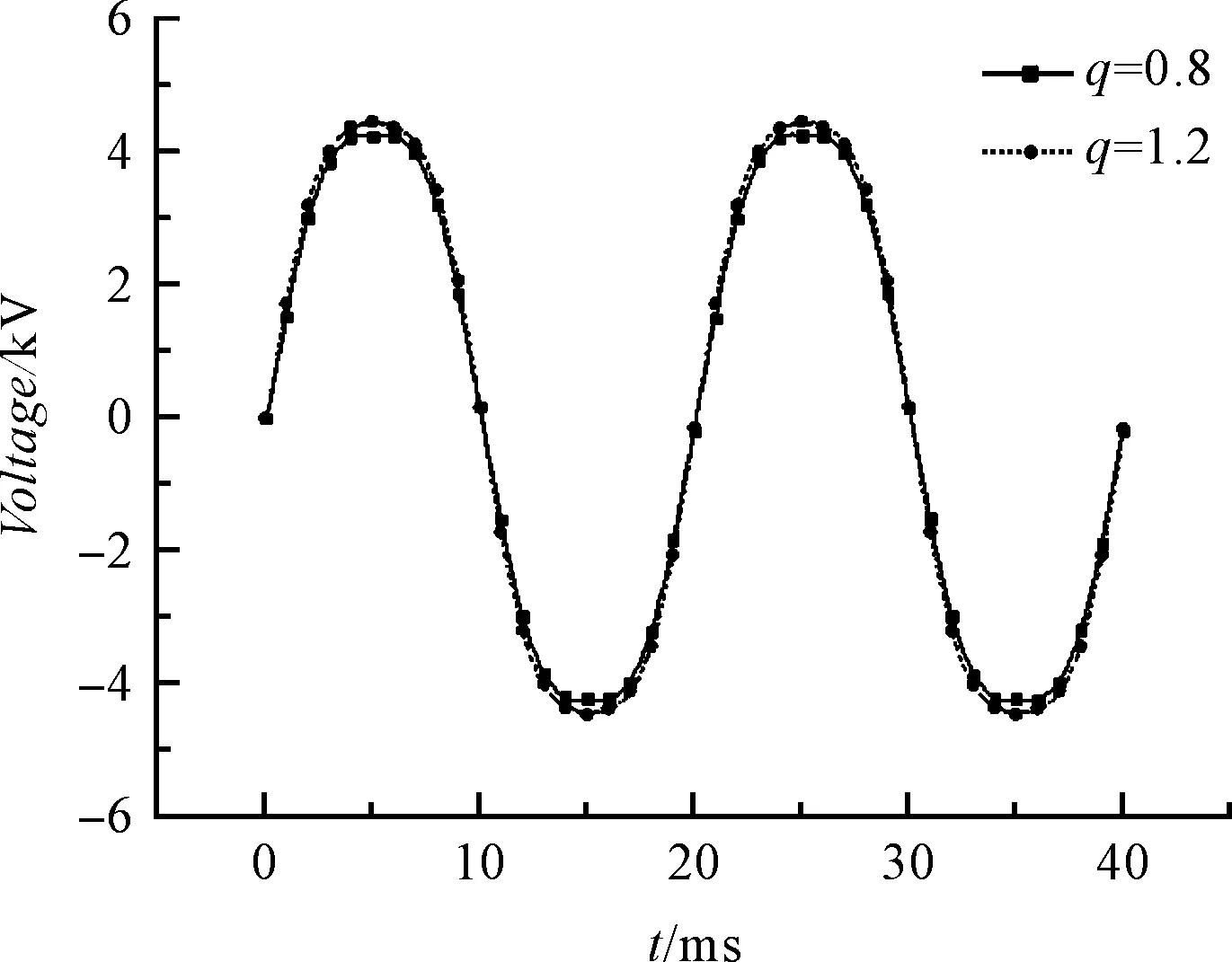

q=0.8和q=1.2时的空载相反电势波形如图1所示。

图1 q=0.8和q=1.2时的空载相反电势波形

二者的谐波含量对比如表5所示。

表5 二者谐波含量对比

在电机基本尺寸、磁钢尺寸和绕组完全相同的情况下,当q=0.8时,其空载反电势有效值为3 300 V;q=1.2时,其反电势有效值为3 400 V,后者的反电势有效值略高于前者,但是均处于合理的空载反电势范围之内。

从谐波来看,q=1.2时的3次、5次反电势谐波分量要低于q=0.8的情况,这说明与q=0.8相比,q=1.2时其反电势波形质量更高,波形更加接近标准正弦波。

1.4.2.2 径向气隙磁密的分析

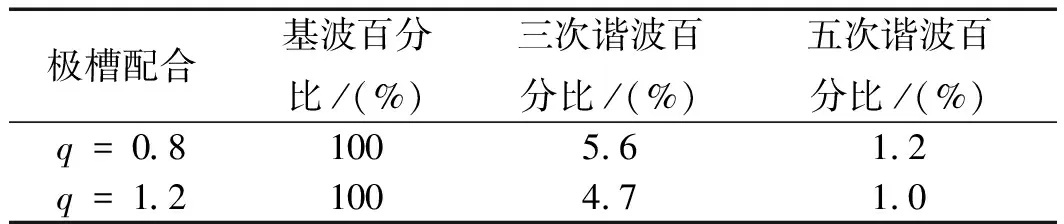

永磁同步电动机的空载气隙磁密波形基本上为一平顶波,与感应电动机的气隙磁密波形相差很大,而与直流电机的空载气隙磁密波形相似。q=0.8和q=1.2时的径向气隙磁密波形如图2所示。

图2 q=0.8和q=1.2时径向气隙磁密波形

二者的谐波对比如表6所示。

表6 二者谐波含量对比

分析比较q=0.8和q=1.2时的径向气隙磁密波形与谐波分析,可以得到以下结果。

(1)当q=1.2时,其径向气隙磁密的基波幅值要高于q=0.8的情况;

(2)当q=0.8时,此时对于径向气隙磁密中的3次和7次谐波的削弱,要优于q=1.2的情况;

(3)当q=1.2时,此时对于径向气隙磁密中5次,以及7次以上高次谐波的削弱,要优于q=0.8的情况。

1.4.2.3 空载齿槽转矩的分析

齿槽转矩是由永磁体与电枢齿之间相互作用力的切向分量引起的,空载齿槽转矩表达式为:

(3)

式中:La—电枢铁芯的轴向长度;R1,R2—电枢外半径和定子轭内半径;N—使nz/zp为整数的整数。

由于齿槽转矩是由于电枢开槽引起的,则槽口越大,齿槽转矩也越大;并且对电枢而言,齿宽槽宽比为1是合适的。

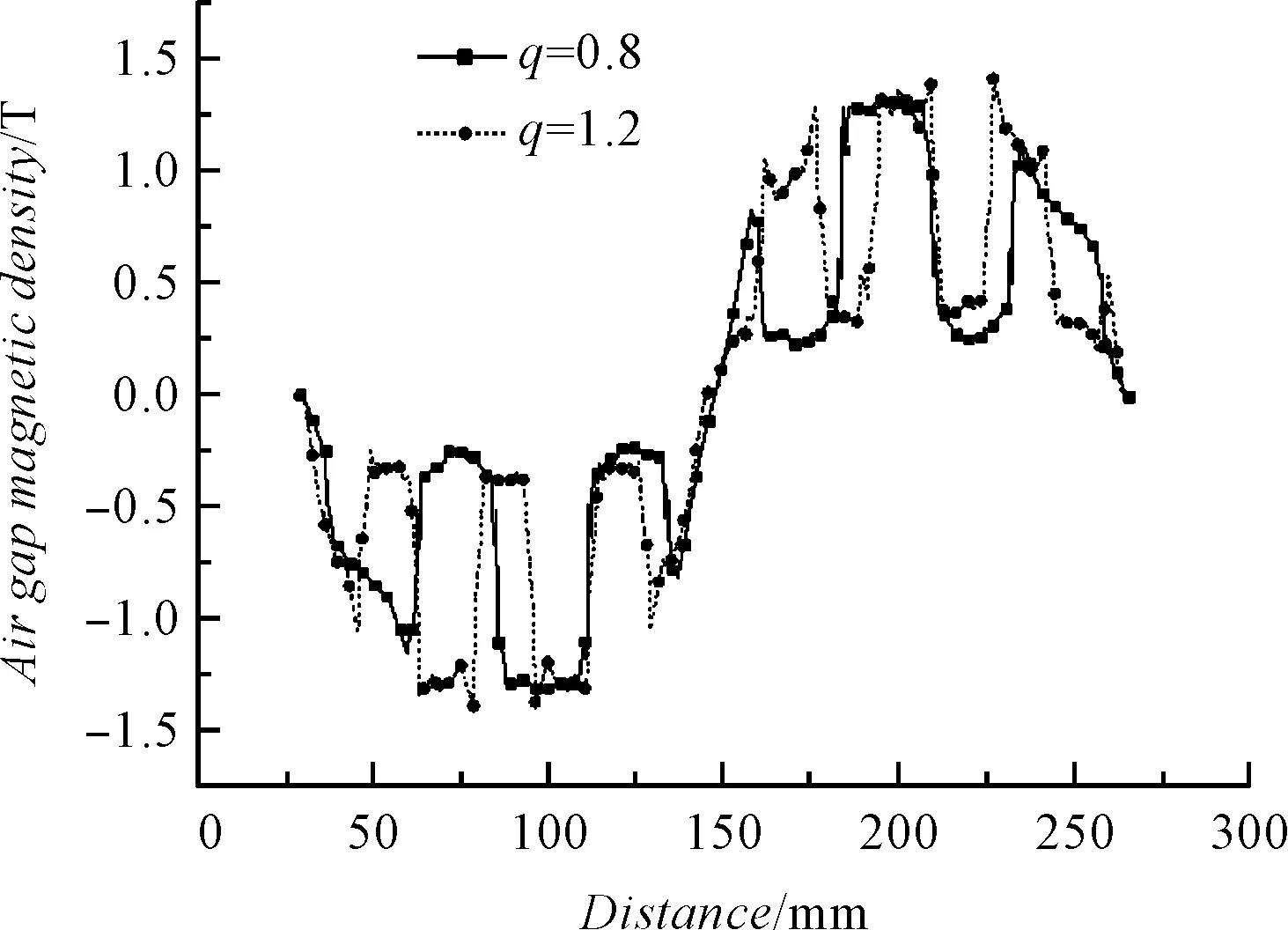

q=0.8和q=1.2时的齿槽转矩波形如图3所示。

图3 q=0.8和q=1.2时齿槽转矩波形

比较q=0.8和q=1.2时的齿槽转矩波形可知:当q=0.8时,其齿槽转矩峰值为385 Nm,平均值为18.7 Nm;当q=1.2时,其齿槽转矩峰值为282 Nm,平均值为3.7 Nm。显然,当q=1.2时,电机的齿槽转矩得到了显著的削弱。

1.4.2.4 空载齿磁密的分析

对于低速大扭矩电机而言,通常为了保证定子的强度足够大,定子轭部厚度通常与定子槽深成1∶1的关系,那么在磁路角度上而言,定子轭部余量是非常大的,定子轭部的磁密通常远远低于定子齿磁密。由电机学原理可知:pFe∝B2f1.3。因此,就低速大扭矩电机而言,定子铁耗主要产生于定子齿部,定子发热过程主要也发生在定子齿部分。

工程上,为了充分利用硅钢片,同时也为抑制定子齿部发热,所以在空载状态下,就DW470-50冲片而言,定子齿磁密通常取在1.7 T以下。

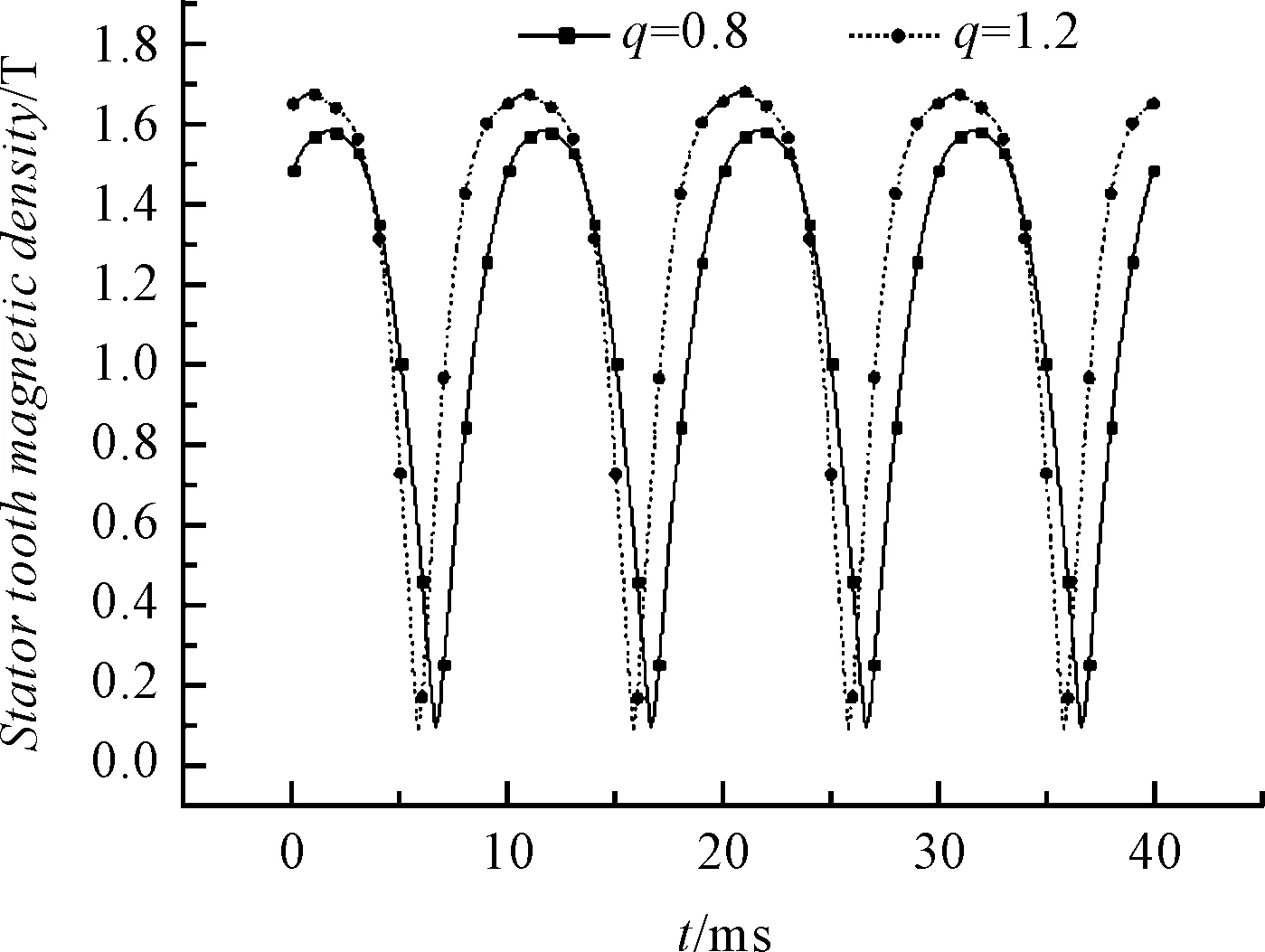

q=0.8和q=1.2时定子齿高度1/3处磁密随时间变化曲线如图4所示。

图4 定子齿高度1/3处磁密随时间变化曲线

为了方便确定定子齿上某点齿磁密的峰值,本研究对定子齿磁密随时间的变化规律取绝对值。

通过以上的分析,针对定子齿磁密可以得到:

(1)定子齿磁密随时间基本呈正弦规律变化;

(2)q=0.8时,定子齿磁密峰值为1.588 T,q=1.2时,定子齿磁密峰值为1.687 T。在满足定子齿磁密要求的基础上,q=0.8时,齿磁密明显偏低,这对于铁芯材料的利用是不利的。

1.4.2.5 电磁转矩分析

永磁电机的电磁转矩由两部分构成:(1)由定子交轴电流与永磁体磁链相互作用产生的永磁转矩Tm;(2)由于转子磁路不对称所产生的磁阻转矩Tr。

永磁电机总的电磁转矩可表达为:

(4)

式中:ω—角频率,ω=2πf;e0—空载反电势有效值;id—直轴电流有效值;iq—交轴电流有效值;Xd—直轴电抗;Xq—交轴电抗。

本文设计的电机转子结构采用切向结构,其交轴电抗Xq要明显的大于直轴电抗Xd,且永磁机正常工作均处去磁状态id<0。由上述表达式可知,此时,磁阻转矩为一驱动性质的转矩,有助于提升电机负载能力[6]。

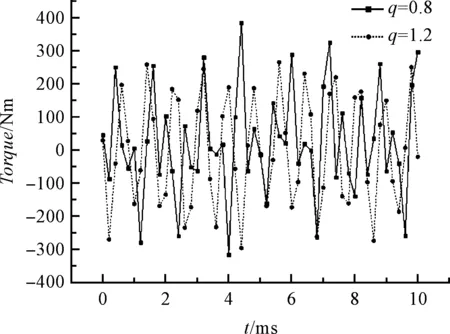

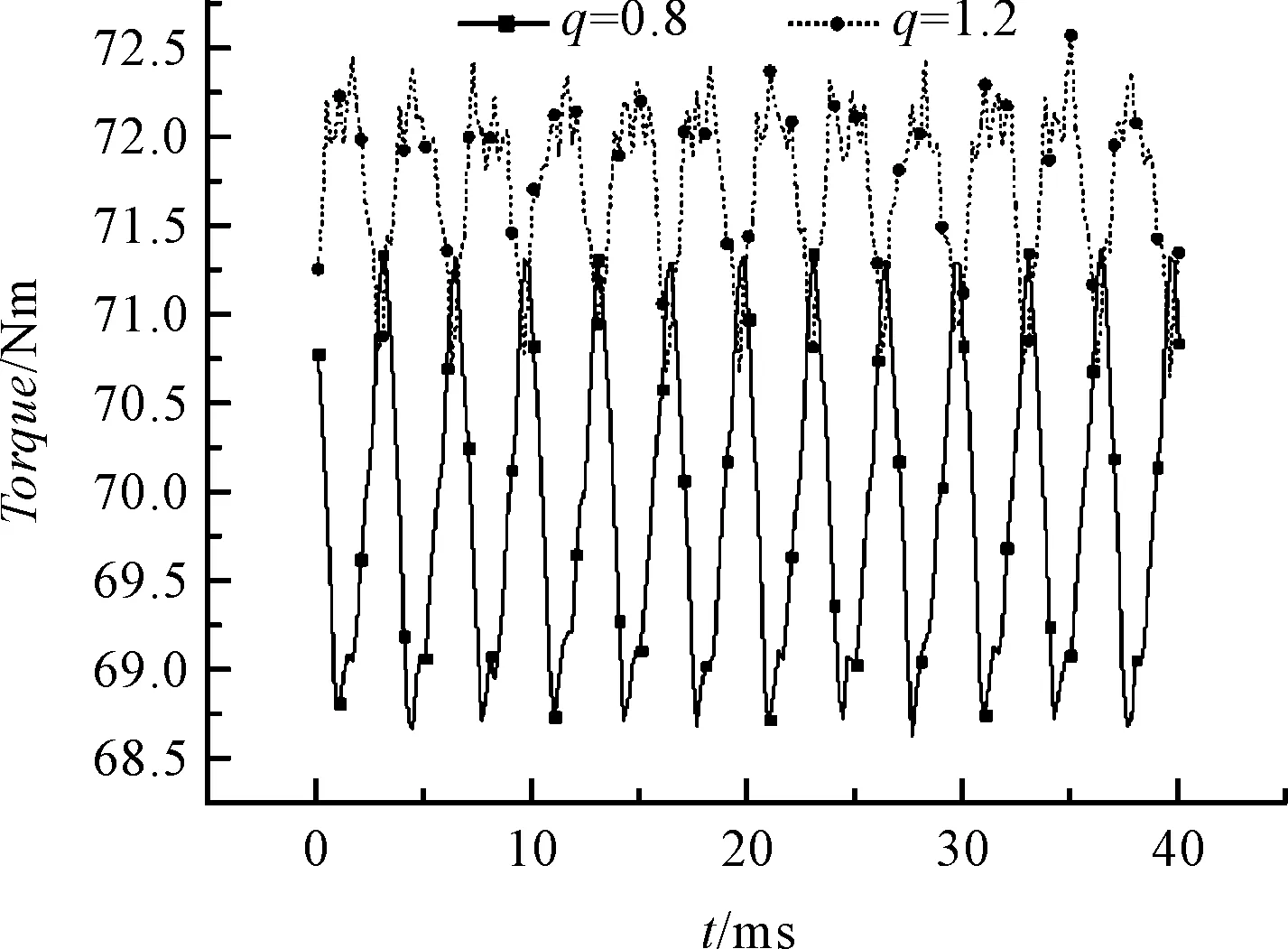

q=0.8和q=1.2时,在额定电流激励下的电磁转矩波形如图5所示。

图5 q=0.8和q=1.2时额定电流下电磁转矩波形

通过以上的仿真分析可知:对于给定的额定电流激励而言,当q=0.8时,其转矩的平均值为69.9 kNm;而q=1.2时,其转矩平均值为71.7 kNm。显然,在额定电流条件下,q=1.2的电磁转矩特性要优于q=0.8。

1.4.2.6 负载磁密分析

为了满足电机性价比最佳的设计,通常电机的工作点选择在硅钢片的膝点附近,对于DW470-50而言,其膝点对应磁密大致在1.9 T左右,因此,在针对电机额定负载设计时,定子齿部的磁密需要合理的设计于校核。

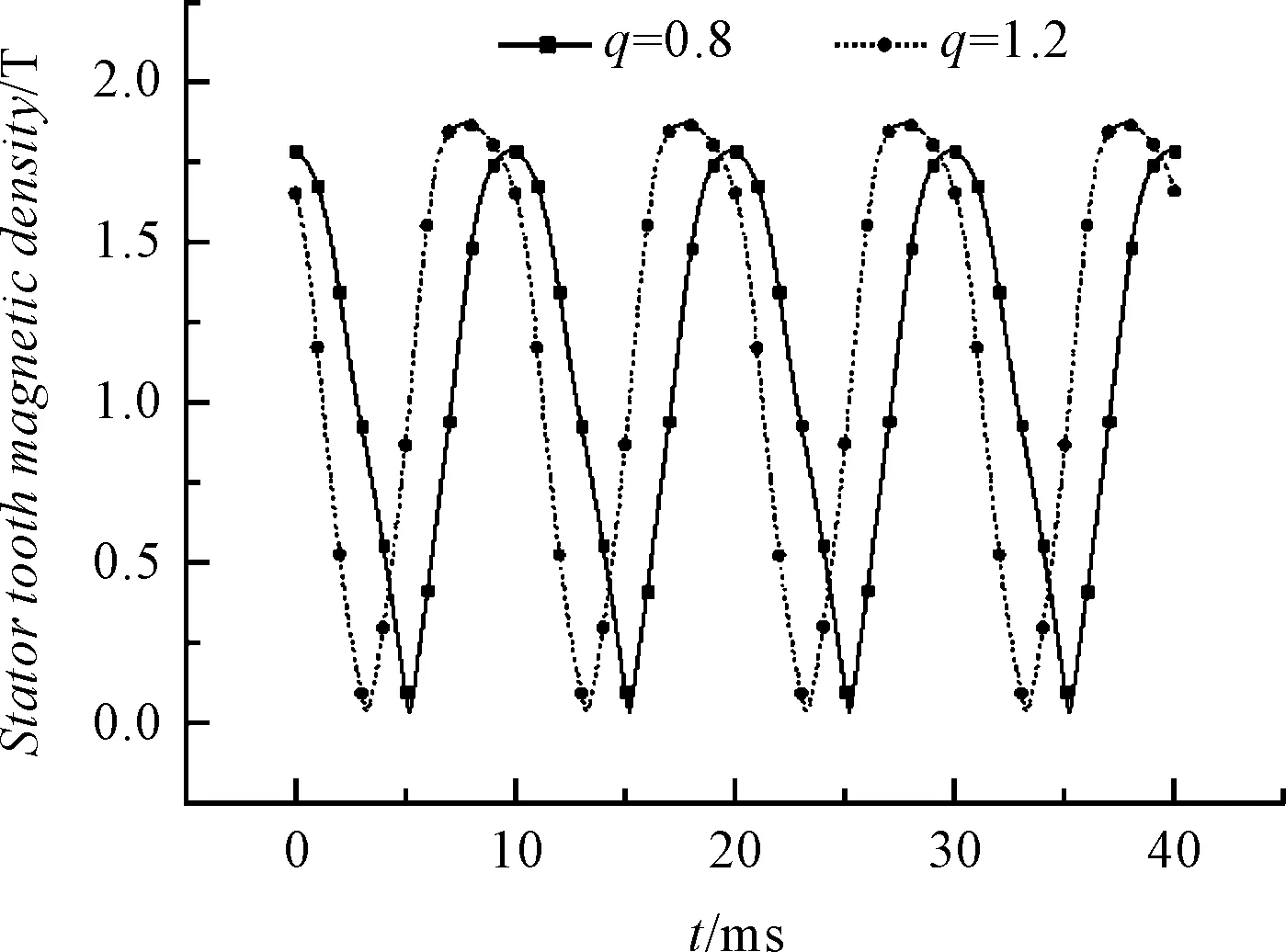

q=0.8和q=1.2时定子齿高度1/3处磁密随时间变化曲线如图6所示。

图6 定子齿高度1/3处磁密随时间变化曲线

理论上永磁电机在负载情况下,d轴与q轴的交叉饱和,会对气隙磁密的波形造成一定影响。其d轴电枢反应的增磁或去磁作用,会对电机气隙磁密的幅值造成影响,而q轴电枢反应,会使气隙磁密波形发生畸变。

分析q=0.8和q=1.2时的定子齿磁密波形可知:当q=0.8时,定子齿磁密幅值为1.79 T,其波形仍然接近正弦,这说明交叉饱和的影响很小,工作点远未达到硅钢片的膝点;当q=1.2时,定子齿磁密幅值为1.87 T,波形已经发生了明显的畸变,此时已经出现了较明显的交叉饱和现象,工作点已接近硅钢片的膝点附近。显然,从硅钢片利用率的角度,q=1.2的设计方案要优于q=0.8的设计方案。

1.5 电机电磁方案的确定

电机电磁方案的最终确定,要考虑两方面因素:(1)电磁设计是否合理;(2)工艺上是否便于加工。

通过比较以上的电磁计算与分析结果可知,在q=0.8与q=1.2,两者的电磁计算结果,虽各有优劣,但是其差别均在可接受的范围内。

在工艺方面,由于电机绕组部分采用了成型绕组,因此在绕组制作上二者存在一定差别。首先,由计算短距绕组截距,针对q=0.8和q=1.2而言,其截距y均为102.44 mm,这属于典型的小跨距成型绕组。其次,q=0.8和q=1.2的方案中,成型绕组均采用了2根并绕方式。q=0.8时,由于定子槽较宽,铜排采用了5.6 mm×3.15 mm的规格;q=1.2时,定子槽较窄,铜排采用了4.5 mm×3.0 mm规格。由于q=0.8时,铜排截面积较大,在绕组拉形后,出现了严重的回弹,并且绕组难以整形;而采用q=1.2时,铜排截面积缩小,对于绕组拉形以及绕组整体整形都相对容易。

综合考虑以上两点因素,最终确定采用q=1.2的极槽配合方式。

1.6 样机试验验证

针对以上方案,本文进行了样机装配,并进行了相应实验。实测电机空载相反电势为3 314 V,与设计值3 400 V相差不大。

实测的空载反电势波形如图7所示。

图7 实测A相空载反电势波形

2 变频切工频控制器的设计

2.1 控制器的选型

对于长时工作制,并且工作在恒转矩区的电机,永磁电机适配变频器的选型以额定电流为依据,且变频器输出电流要大于电机的实际工作电流。

出于系列化的考虑,本文中的样机功率范围1 120 kW~1 400 kW,当系列电机达到最高功率时,其额定电流计算值为142 A。因此,变频器考虑到通用性以及一些可能出现的过载情况。

变频器的选型如表7所示。

表7 变频器选型数据

2.2 控制策略的选取

本文样机为一台大型煤磨专用,属于节能改造系列方案,故其要求电机的效率尽可能高,并且长时工作负载率在70%~80%,电机工作在恒转矩区。

控制策略选择为“最大转矩电流比”控制[7]。

满足“最大转矩电流比”的定子电流控制图如图8所示。

图8 定子电流控制图

由电压极限椭圆以标幺值表示的电压方程为:

(5)

同样可以得到标幺值形式的功率方程和转矩方程:

Pe=ωr[e0iq+(1-p)xdidiq]

(6)

Te=Pn[e0iq+(1-p)xdidiq]

(7)

式中:ρ—凸极率,ρ=xq/xd。

在图8中,“最大转矩电流比”轨迹Ⅰ与电压极限椭圆相交于A点。显然,应控制定子电流矢量is不超过OA的范围(图中O为原点)。

式(7)可改写为:

(8)

通过对上式求极小值,可得满足最大转矩/电流比的定子电流矢量is的空间相位式:

(9)

于是有:

id=|is|cosβ

(10)

iq=|is|sinβ

(11)

图8中,落在电流极限圆内的Ⅰ轨迹OA线段,这表示电动机可在此段轨迹的每一点上做恒转矩运行,而与通过该点的电压极限椭圆对应的速度就是转折速度。恒转矩值越高,电压极限椭圆的半径越大,对应的转折速度越低。其中,A点与最大转矩输出对应,其转折速度利用标幺值可表示为:

(12)

将式(10,11)代入式(12),可得:

(13)

由以上分析可知:采用“最大转矩电流比”控制模式,当电机工作于额定转矩状态下,其凸极率、额定电流、直轴去磁电流和交轴转矩电流基本不再发生变化或变化幅度很小,此时,就变频器而言,转折速度仅仅取决于电机定子电压矢量us的最大值[8]。就本研究中的样机而言,其工作状态几乎均在恒转矩区,因此对于转折速度的选取,可以选择在额定转速稍高的位置。

2.3 切换功能的实现

样机由变频运行,切入工频运行的过程,可以参考发电机并网运行的过程[9]。当同步发电机并联投入电网时,需要满足5点条件:(1)波形相同;(2)频率相同;(3)幅值相同;(4)相位相同;(5)相序相同。前4点是交流电磁量恒等的基本条件,最后一点是多相系统相容的基本要求。

但是在实际切换过程中,以上5点条件很难同时达到。因此,实际切换时前4点条件允许稍有出入,但是第5个条件必须绝对满足。因为发电机并网时,客观上同相之间的电压差和相位差是不可避免的,发电机没并网之前自己算作一个独立的电力系统,外部电网算作另外一个独立的电力系统,两个独立系统并联运行前需要投同期,同期考虑3个问题,即电压差、相位差、频率差,理论上3者差为0时,即为最佳同期点,实际上这是几乎不可能达到的。所以,只需要电压差、相位差和频率差在一个允许的范围内即可给出并网信号,使电机组安全可靠运行。差越小,冲击电流越小,需要系统无功功率也最小,对外部匹配电网的影响也就越小。

当变频器切工频时,变频调速系统会调整输出电压的相位、频率和幅值,当其与工频电源一致时,切换到工频运行,尽可能或消除冲击;当工频切换变频运行时,变频调速系统会自动追踪当前电机的转速,然后切换到变频运行。同步切换功能通过切换柜自动实现,对电机冲击小,运行可靠,可以实现“一变多控”。

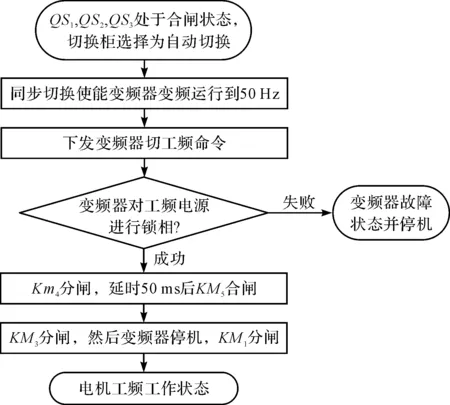

变频切工频流程:设置同步切换使能有效,变频调速系统运行到50 Hz,然后给出变频切换工频命令,变频调速系统开始锁相,锁相成功后变频调速系统的切换开关动作,切入到工频电网运行。

工频切变频流程:变频调速系统工频运行,下发工频切换命令,电机与工频电网脱离,变频调速系统追踪电机当前转速和运行方向,然后加速到变频目标频率运行。

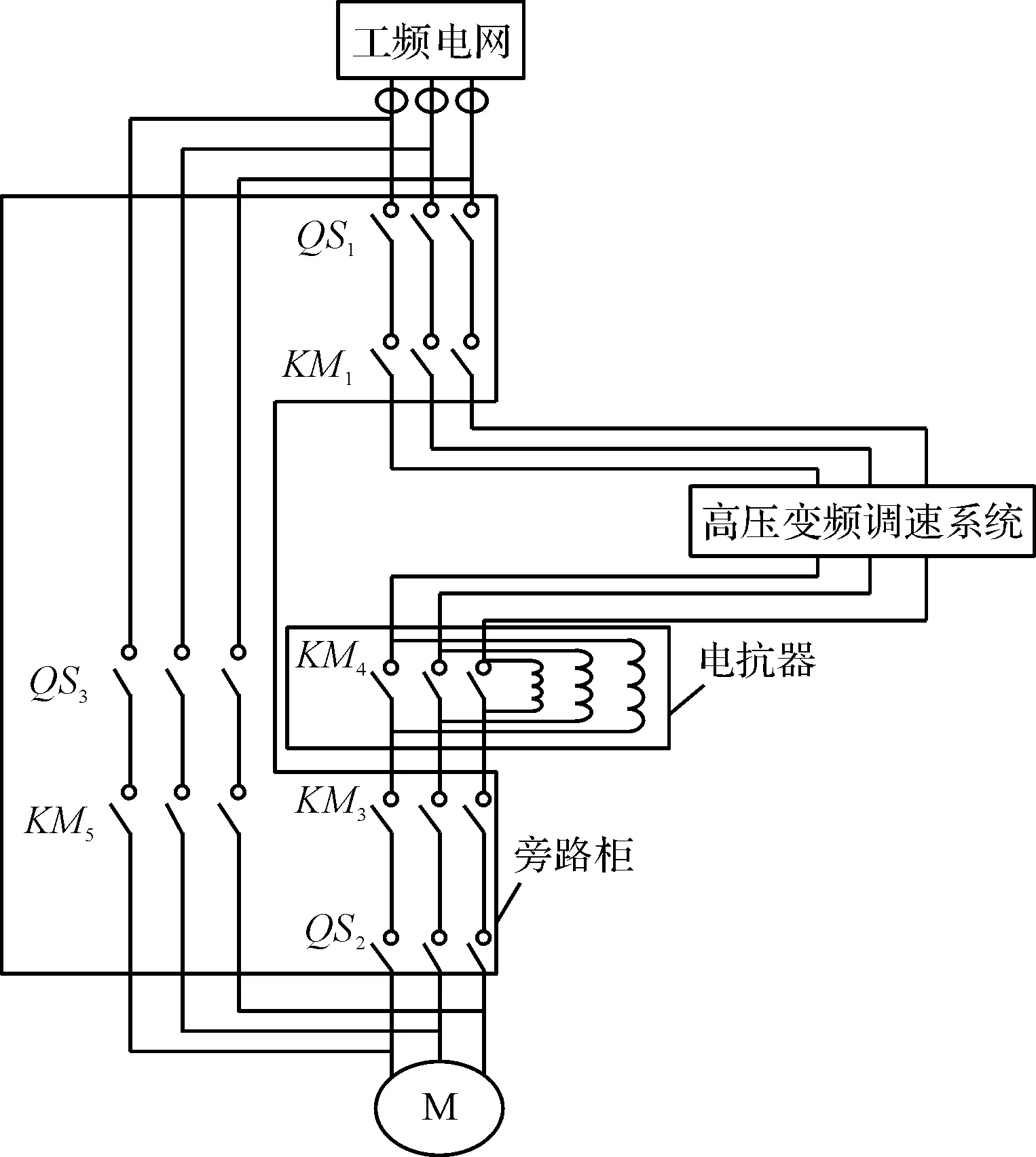

变频切工频具体流程如图9所示。切换线路的连接如图10所示。

图9 变频切工频流程图

图10 同步切换线路图

2.4 样机试验验证

针对上述切换系统的可行性,本研究进行了样机组装,并进行了相应的试验验证。

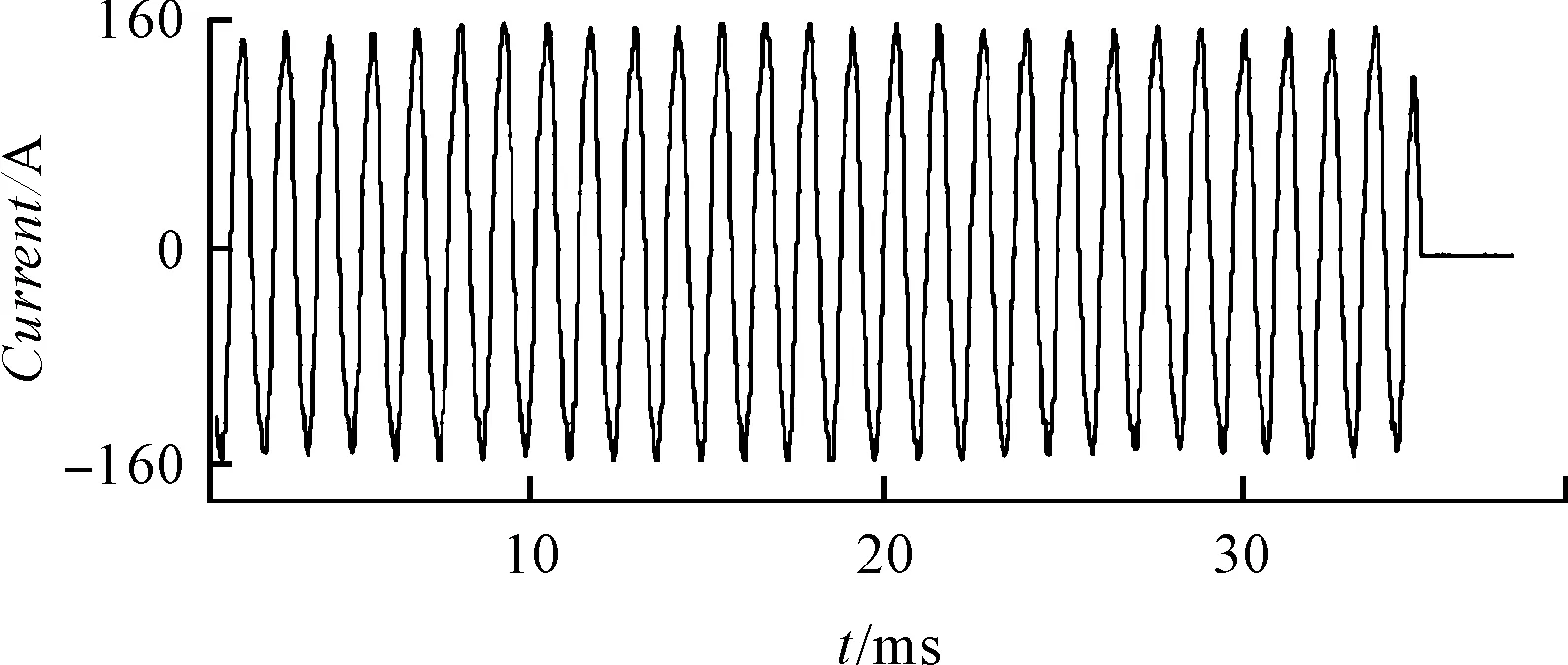

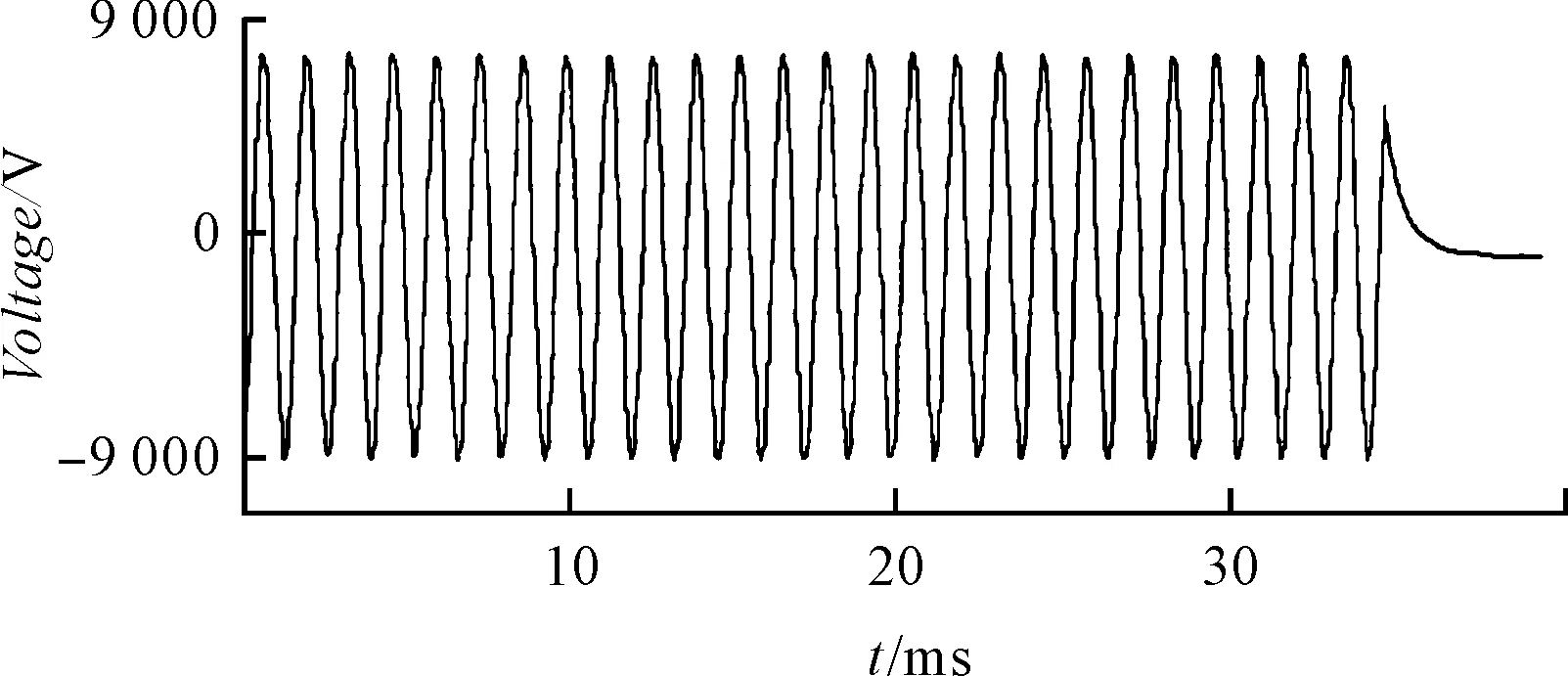

结合电机和该套控制系统,本研究进行了相应的变频-工频切换试验。切换过程中,变频调速系统监测到的电机三相电流波形和三相电压波形分别如图(11,12)所示。

图11 切换过程中的A相电流波形

图12 切换过程中的A相电压波形

通过比较波形的趋势可以看出:在由变频向工频切换过程中,无论是电流还是电压,均未出现冲击现象,切换过程平滑。且切换后,电机并未发生噪声和跳动现象。说明切换过程基本成功,不会对电网和电机造成冲击。

3 结束语

本文以一台1 120 kW,6 kV高压低速大扭矩煤磨为例,着重研究了“一变多控”系统中电机与切换系统的设计问题,并得到如下结论:

(1)对于低速大扭矩电机来说,采用多极,分数槽绕组可以显著优化电机整体性能;

(2)由于高压电机绕组均为成型绕组,尤其针对小跨距成型绕组而言,其工艺性为一个重要的考虑方向,在保证电机性能的基础上,可将q取的略大些,这样可减小铜排的截面积,便于加工;

(3)针对于变频切工频时切换回路与控制流程的设计,通过实验结果可看出在切换中电压、电流基本无明显冲击,电机可以平稳地由变频切换为工频状态。