工艺参数对聚丙烯/聚酰胺6共混材料WAIM管件性能及微观形态的影响

徐 盼,匡唐清*,潘俊宇,柳和生

(1.华东交通大学机电与车辆工程学院,南昌 330013;2. 东华理工大学机电工程学院,南昌 330013)

0 前言

水辅注塑是一种先注入部分聚合物熔体,随后向熔体内部注入高压水来辅助型腔充填与保压并生产出中空或者部分中空制品的新型注塑工艺[1]。水辅注塑因为水的热导率、热容量大,所以成型时间短,效率高。由于很多高分子塑料在高温下容易与水发生反应而影响成型质量,很大程度上限制了WAIM工艺的应用范围。复合材料是一类由多种材料经过复合工艺制备而成的多相材料,各种材料互相取长补短,产生协同效应使复合材料的综合质量优于原组成材料而满足不同的要求[2]。共混材料是复合材料的一种。目前,许多学者对不同成型工艺(WAIM、COIM等)下的共混材料成型机理进行了研究。Wang等[3]研究了PE-LLD/PE-HD共混物WAIM制件的晶体结构。Liu等[4-5]观测了PE-HD/PA6、PE-HD/PC共混物的WAIM制件的相形态,发现分散相沿厚度方向明显可分为皮层、内部区域、水道层;分散相形态的大小取决于其所处的厚度层及沿流动方向的所在位置;流体压力越大分散相尺寸越小,变形越大。Wang等[6]研究了由PP与SAN为成核剂的原位纤维增强复合材料MFCS的WAIM制件的相形态,结果发现可通过控制SAN含量和熔体温度这2个参数来实现对制件晶体结构的定制。Wu等[7]对以PS为分散相的PS/PE共混材料与纯PE的COIM制件微形态进行观察,发现皮层、芯层都出现皮/芯形态分布,相形态的分布特点与剪切率的双峰分布一致,并建立了剪切场与离散相相形态、结晶形态之间的关联。鲁瀚元等[8]研究了以EPDM为分散相的PP-EPDM共混材料的WAIM制件的相形态、结晶形态和结晶度,分析了力学性能与相形态、结晶形态、结晶度以及工艺参数之间的关系。PA6具有力学性能好、耐磨损、耐腐蚀等优点,但其吸水性强,尺寸稳定性差并且低温韧性低。而PP具有韧性好、易加工、价格便宜等优点。目前国内外已经有黄汉雄等[9]、穆亚君等[10]对PP/PA6共混材料及其成型工艺和机理进行了研究,结果显示PP/PA6共混材料在综合性能上具有巨大的潜力和广阔的应用前景。PP/PA6共混材料力学性能好、尺寸稳定性好、易加工而且便宜,在汽车工业、航空航天及日常生活等领域都将有长足的应用空间和发展潜力。本文基于已有的流体辅助注塑实验平台,通过实验探究工艺参数对PP/PA6共混材料WAIM管件性能和微观形态的影响规律,从而为共混材料成型机理研究提供支持。

1 实验部分

1.1 主要原料

PA6,TP-4208,中国台湾集盛公司;

PP,PPH-T03,中国石油化工股份有限公司茂名分公司;

聚丙烯接枝马来酸酐(PP-g-MAH),332K,韩国大林BASELL公司。

1.2 主要设备及仪器

全自动注塑机,TTI-250FT,东莞市东华机械有限公司;

模温机,BTM-09W,深圳市博瑞克机械有限公司;

塑料干燥机,DATD12,深圳达安泰机械设备有限公司;

双螺杆挤出造粒机,SHJ-20B,南京杰恩特机电有限公司;

电子万能拉伸试验机,AG-250KNISMO,岛津公司;

扫描电子显微镜(SEM),Nova NanoSEM 450,荷兰FEI公司;

偏光显微镜(PLM),XPV-600E,上海比目有限公司;

差示扫描量热仪(DSC),Q2000,TA仪器公司。

1.3 样品制备

PP、PA6和PP-g-MAH的相关属性如表1所示。PP/PA6共混材料PP和PA6质量比为7∶3。因为PP和PA6为不相容材料,为了改善相容性,在共混材料制备过程中都加入了10份的PP-g-MAH相容剂。共混之前先将PA6置于塑料干燥机中以80 ℃干燥12 h,然后按比例与PP、PP-g-MAH混合均匀后投入双螺杆挤出造粒机中;

表1 PP,PA6和PP-g-MAH的相关属性Tab.1 Properties of PP,PA6 and PP-g-MAH

采用正交实验制备样品,考察工艺参数对PP/PA6共混材料WAIM管件性能和微观形态的影响。为考察不同工艺参数对PP/PA6共混材料WAIM管件的质量影响,根据WAIM工艺特点及以往经验[11-14]选择熔体温度、模具温度、注射压力、注水压力和延迟时间5个工艺参数为变量因素,分别用A、B、C、D、E代表,每个因素分4个水平,分别用1、2、3、4表示,如表2所示,注水保压时间和注水温度分别为20 s和室温,工艺方法选用溢流法;对于5因素4水平的正交实验采用L16(45)的正交表进行实验安排,如表3所示。

表2 因素与水平划分Tab.2 The division of factors and levels

表3 L16(45)正交设计表Tab.3 L16(45) orthogonal array

1.4 性能测试与结构表征

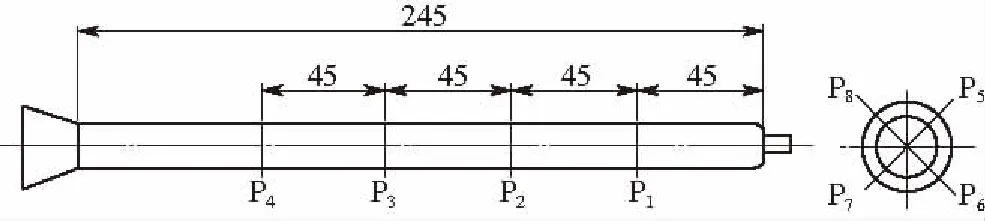

样品制备残余壁厚测量:塑件残余壁厚是指水辅注塑过程中被高压水穿透后形成的中空管件内壁(水穿透侧)到外壁(模具侧)的距离;残余壁厚采集方案为:每组实验取4个样品,每个样品沿流动方向取4个截面(P1、P2、P3、P4),每个截面取4个等分点(P5、P6、P7、P8)进行壁厚测量,如图1所示;所有壁厚数据取算术平均值记录为该组实验样品平均残余壁厚;

图1 残余壁厚测量方案(mm)Fig.1 Schematic diagram of the RWT measurement(mm)

拉伸强度测试:按照GB/T 1040—1992测试,采用V形圆棒专用夹具,拉伸速率为5 mm/min;

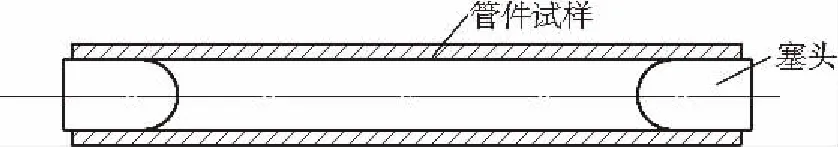

由于不同工艺下的WAIM管件残余壁厚不同导致管件内径也不同,从而影响样品的装夹。本文截取管件样品中距离进水口60 mm、出水口40 mm的中间100 mm段(避免进水口和出水口水流不稳对样品的影响)进行拉伸强度测试;装夹方法采用整体拉伸法[15],如图2所示;

图2 整体拉伸样品处理方法Fig.2 The sample for the whole tension experiment

SEM测试:样品选取在距离样品出水口45 mm处,截取宽约5 mm的圆环,如图3所示,然后将圆环置于液氮中20 min后沿直径方向脆断(提前做好豁口),最后将断面小心切下置于载物台上,喷金(120 s)后置于SEM中观察;

图3 SEM样品制取Fig.3 Sampling for the SEM observation

PLM测试:样品制取同样选择距离出水口45 mm处,宽5 mm的圆环上包含整个壁厚的一个截面,区别在于不用液氮脆断而是直接用刀将圆环沿直径切开,然后在切口上再小心切下厚度大约0.01 mm的薄膜用于观察;

DSC测试:选取距出水口45 mm处宽5 mm圆环,并截取圆环截面包括完整壁厚的小薄片,沿厚度方向从水道向模具壁分为内层、中间层和外层,分别对不同层进行测试;测试过程中,样品在氮气保护下温度从20 ℃以25 ℃/min的速率上升到270 ℃保持3 min,然后以25 ℃/min的速率冷却到20 ℃。

2 结果与讨论

2.1 残余壁厚结果分析

实验测得残余壁厚数据如表4所示。

表4 正交实验残余壁厚结果Tab. 4 The RWT results from orthogonal experiment

采用直观分析判断各个实验参数对WAIM管件残余壁厚的影响。结果如表5所示,根据极差值大小可知工艺参数对壁厚的影响从大到小依次是:注水延迟时间>熔体温度>注水压力≈模具温度>射胶压力。

表5 工艺参数对WAIM管件残余壁厚影响直观分析结果Tab.5 The mean value analysis result of parameters effect on WAIM products

■—熔体温度 ●—模具温度 ▲—注水压力▼—注水延迟时间 ◆—射胶压力图4 工艺参数对WAIM管件残余壁厚影响规律Fig.4 The effect of parameters on RWT

如图4所示为不同工艺参数下塑件的平均残余壁厚。可以看到,随着熔体温度和模具温度升高WAIM管件平均残余壁厚逐渐减小(图中A、B),并且熔体温度对壁厚的影响明显更大。随着注水压力增大残余壁厚也越来越小(图中C),而随着注水延迟时间的增加,塑件残余壁厚呈逐渐增大的趋势(图中D)。随着射胶压力的增加,塑件残余壁厚小范围变化(图中E)。

2.2 拉伸强度结果分析

如表6所示,不同工艺参数下的实验样品最大拉伸载荷在2 184 N(13#样品)到4 623 N(16#样品)之间变化,断裂伸长率变化范围从7.68 %(13#样品)到67.41 %(16#样品)。图5是16#样品和13#样品的拉伸曲线,对应拉伸强度分别为63.90 MPa和39.16 MPa。

表6 工艺参数对拉伸强度的影响Tab.6 Effect of parameters on tensile strength

●—16# ■—13#图5 16#、13#样品拉伸载荷-形变曲线Fig.5 The tensile load-deformation curves of samples 16# and 13#

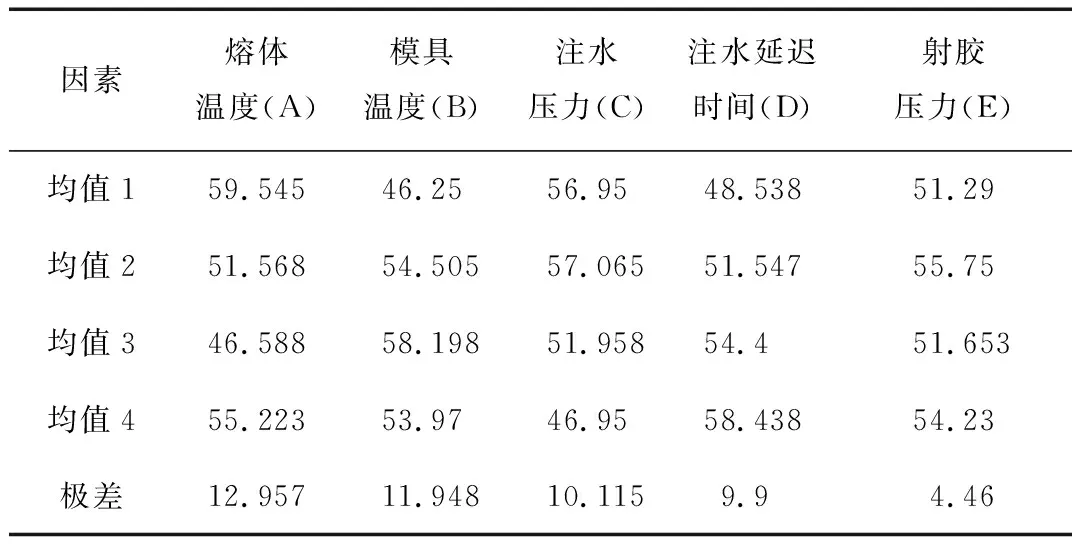

采用直观分析对表6结果进行分析,结果如表7所示。发现工艺参数对PP/PA6的WAIM管件拉伸强度的影响从大到小依次是:熔体温度>模具温度>注水压力≈注水延迟时间>射胶压力。

表7 工艺参数对拉伸强度的影响Tab.7 Effect of parameters on tensile strength

图6是不同工艺参数对样品拉伸强度影响规律。随着熔体温度升高PP/PA6共混材料WAIM管件拉伸强度逐渐降低(图中A);随着模具温度的升高,管件拉伸强度也逐步增大(图中B);随着注水压力的增大,管件拉伸强度逐步减小(图中C);图中D显示,随着注水延迟时间的增加拉伸强度随之提高(图中D);随着射胶压力的增加,拉伸强度呈无规律波动,对拉伸强度影响不大(图中E)。

■—熔体温度 ●—模具温度 ▲—注水压力▼—注水延迟时间 ◆—射胶压力图6 工艺参数对拉伸强度的影响Fig.6 Effect of parameters on tensile strength

2.3 微观形态结构分析

2.3.1 分散相形态

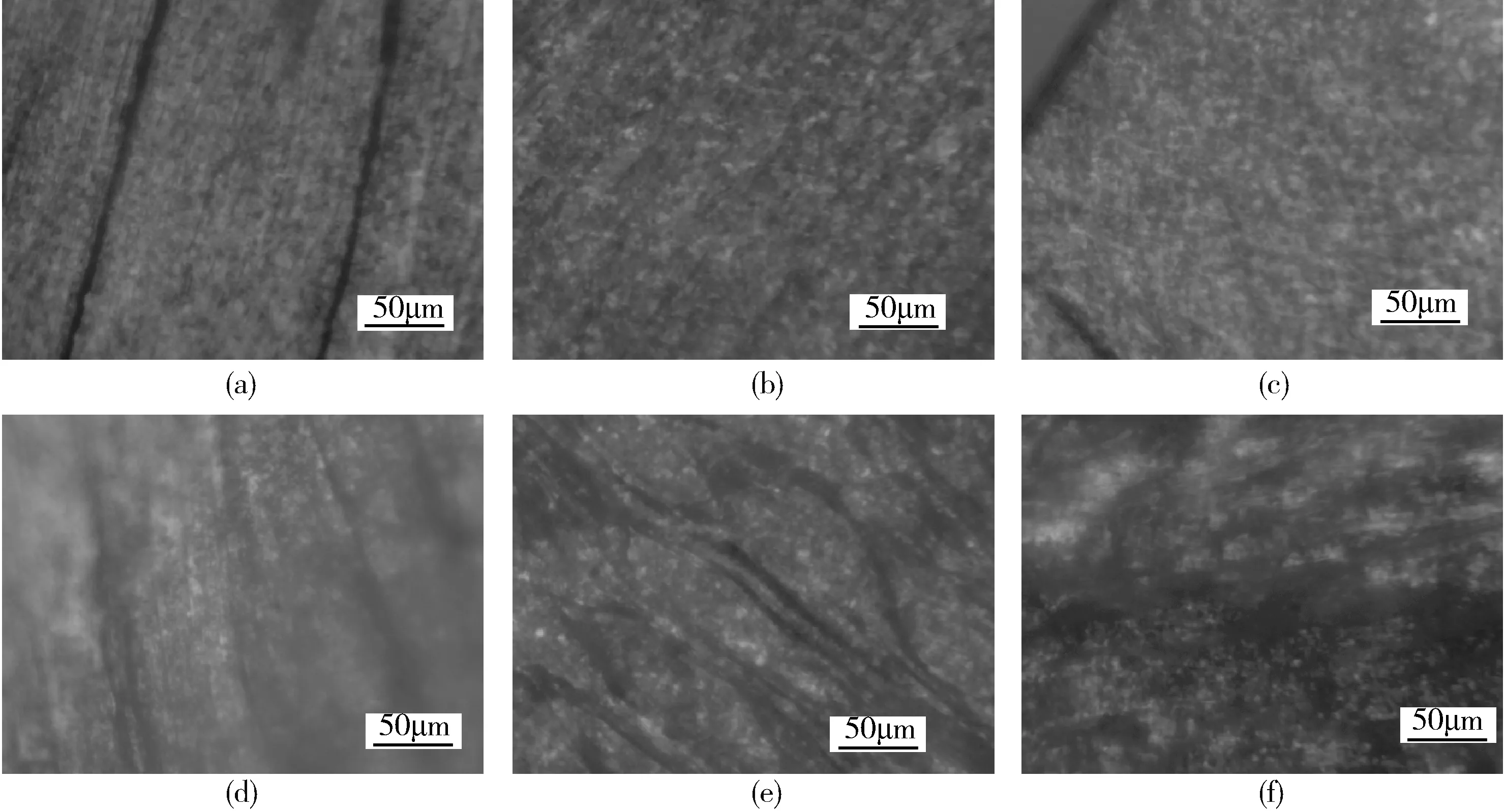

SEM实验观察13#和16#样品的分散相形态(放大4 000倍),如图7所示。

(a)13#,内层 (b)13#,中间层 (c)13#,外层 (d)16#,内层 (e)16#,中间层 (f)16#,外层图7 SEM照片Fig.7 SEM of various samples

可以看到16#样内层和中间层PA6分散相都呈均匀分散的椭球状,外层分散相是长条状;均匀分布的椭球状PA6对裂纹扩展有抑制作用,长条状的PA6分散相可以起到“纤维增强”的效果,所以其拉伸强度高[16]。而13#样品的内层、中间层、外层PA6呈较大连续相状态分布在PP基体上,少数PA6以小尺寸椭球状分布于PP中;连续的PA6相对PP基体有很强的“割裂”作用,容易发生应力集中产生裂纹,所以拉伸强度低[17]。

结合表3的工艺参数信息可以看到13#样和16#样具有相同的高熔体温度(270 ℃),这样高的熔体温度下高分子材料具有较强的活动能力,变形后松弛和回复都比较容易,所以16#样品内层熔体即使受到剪切也能保持椭球状就是因为高温下松弛和变形回复都比较快。同时高温也使PA6分散相容易聚合长大,也就更容易形成连续相。

通过对表6工艺参数对拉伸强度影响的分析发现,在相同熔体温度下13#样品有更低的模具温度(13#样品25 ℃,16#样品85 ℃)、更大的注水压力(13#样品9 MPa,16#样品3 MPa)和更短的延迟时间(13#样品4s,16#样品8 s)。低模温和高水压意味着13#样品熔体受到更强的剪切作用,也就意味着PA6分散相被拉得更长,相互之间越容易接触形成连续相。而更短的延迟时间意味着注水之前熔体向模具散热越少,内部保留温度越高,PA6分散相也就越容易聚集长大形成连续相。

2.3.2 结晶形态及分布

图8为拉伸强度最大和最小的16#样品及13#样品内层、中间层和外层的晶体在PLM下放大200倍时的晶体形态及分布的照片。

通过对图8的分析发现外层和内层晶体16#样品比13#样品更粗大,而中间层晶体的大小和分布差异不大。熔体结晶主要受温度影响比较大,从表3可知13#样品和16#样品有相同的熔体温度,但13#样品有更低的模具温度(13#,-25 ℃; 16#,-85 ℃)和更大的注水压力(13#,-9 MPa; 16#,-3 MPa),也就是说模具壁对13#样品有更强的冷却作用,所以其外层熔体更容易成核,并且成核数量很多,在模具壁的强烈冷却作用下迅速固化形成细小致密的晶体分布。而13#样品内层熔体在强大注水压力下受到强烈的剪切作用,诱导成核,所以也可以形成更致密的晶体分布。但是从图5也可以看出13#、16#样品晶体形态和分布差异都不大,所以其对力学性能的影响非常有限。

(a)13#,内层 (b)13#,中间层 (c)13#,外层 (d)16#,内层 (e)16#,中间层 (f)16#,外层图8 PLM照片Fig.8 PLM of various samples

2.3.3 结晶度观测

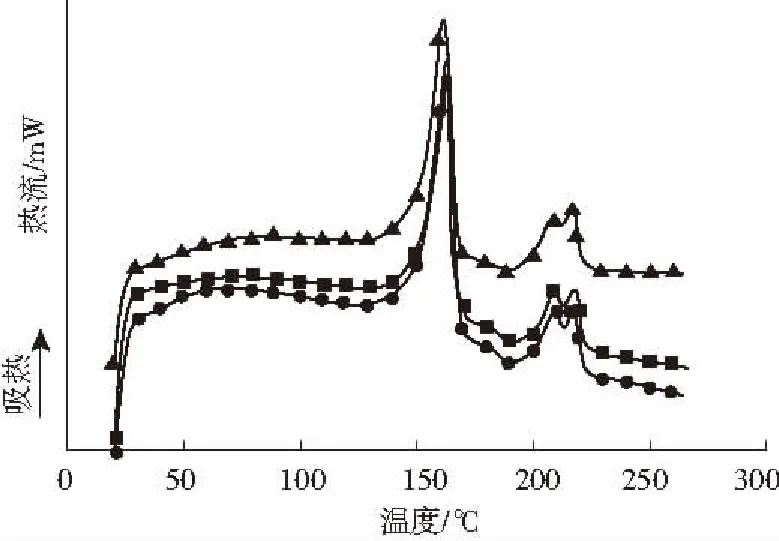

●—内层 ■—中间层 ▲—外层图9 13#样品的DSC熔融曲线Fig.9 DSC melt curves of sample 13#

●—内层 ■—中间层 ▲—外层图10 16#样品的DSC熔融曲线Fig.10 DSC melt curves of sample 16#

图9、10是13#样品和16#样品不同壁厚层的DSC测试结果,表8是13#、16#样不同壁厚位置结晶度计算结果;可以看到两个样品中PP和PA6都出现了内外层结晶度高中间层结晶度低的现象[18]。

对比13#、16#样品不同壁厚层结晶度结果发现,不管是PP还是PA6,它们在内层和中间层的结晶度差异不大,主要区别在外层:16#样品外层中PP和PA6结晶度都大于13#样品。由于熔体结晶度的大小主要取决于晶核的生成和晶体的长大,温度较低时过冷度大,晶核生成较快,但此时分子链活动能力较弱,晶体生长缓慢所以结晶度低;温度较高时虽然晶核生成相对较慢但晶体长大较快所以结晶度也可以很大。对外层熔体结晶影响最大最直接的工艺参数是模具温度。结合表3的工艺参数发现13#样品的成型模温25 ℃远小于16#样品的85 ℃。在较低的模具温度下,13#样品外层还来不及结晶就冷却凝固了,致使13#样品外层结晶度低于16#样品。

表8 13#、16#样品不同壁厚位置结晶度Tab.8 The crystallinity of sample 13# and 16# at different location

3 结论

(1)随着熔体温度、模具温度、注水压力的增加,塑件残余壁厚逐渐减小;随着注水延迟时间的增加,塑件残余壁厚逐渐增大;熔体温度对拉伸强度影响最大,其次是模具温度,然后是注水压力和注水延迟时间,射胶压力对拉伸强度几乎没有影响;

(2)分散相PA6在剪切场的作用下外层和内层呈长条状或长片状分布,中间层呈椭球状;外层分散相长厚比大于内层分散相的长厚比;随熔体温度增加,晶体有长大的趋势;PP/PA6共混材料WAIM管件壁厚外层和内层都有形成致密的结晶区,晶体尺寸小而密,而中间层晶体相对更粗大;内外层晶体在剪切作用下都有沿流动方向排列的趋势;

(3)工艺参数通过温度场的变化影响熔体的成核和晶体长大达到影响结晶度的目的,拉伸强度最大和最小的样品在结晶度上的区别主要在外层,更大的结晶度有利于提高样品的拉伸强度。