6I型转子密炼机流场瞬态流动分析

何延东,刘万锁,朱向哲

(辽宁石油化工大学机械工程学院,辽宁 抚顺 113001)

0 前言

密炼机作为橡胶加工中的重要设备,主要用于橡胶的塑炼和混炼[1]。物料在混炼室内的流动非常复杂,目前对其流场的研究较多的集中在稳态计算。如杨文超对剪切啮合型转子密炼机的混炼机理及实验进行了研究,孙大鹏对同步转子密炼机的混合效率进行了数值计算,汪传生分析了密炼机同步转子流场和异步转子流场,边慧光对密炼机的三维流场进行了模拟[2-6]。本文采用瞬态流场分析方法,得到不同时刻流场的速度矢量图、剪切速率云图以及不同位置的流线图,揭示其流场的流动规律和特性,以便对其工作机理有更深入的了解,有助于指导密炼机的设计,提高密炼机的性能。

1 计算参数及模型

1.1 数学模型

本文模拟的物料为110 ℃下的橡胶流体,流体物性数据:η0=106Pa·s,η∞=27.91 Pa·s,λ=6.92 s,n=0.245,ρ=1 066 kg/m3。为简化运算,提出如下假设:固体转子为匀速转动、流体为不可压缩的非牛顿流体、流场内壁面上无滑移、流场是等温流场、流场内充满流体。采用Carreau数学模型描述流体性质[7-8]:

(1)

式中η(γ)——剪切速率是γ时物料的黏度,Pa·s

η0——物料的初始黏度,Pa·s

λ——黏弹性特征时间,s

η∞——无穷剪切黏度,Pa·s

n——幂律指数

1.2 物理模型

如图1所示,密炼机模型由转子和混合室的流体区域组成,左右转子平行放置,并且相对转动,转子工作转速为60 r/min。中间为左右流场混合区域,入料口为混合区上部。在转子棱部的推动下,物料在混合室内流动。由于6I型转子的复杂外形以及转子-转子、转子-外壁的相互作用,流场内的流动非常复杂[9-10]。

图2为6I型转子及流场的网格模型。本文转子采用同步转速,所以流场计算时采用半部仿真,流场中央平面设置为对称面。6I型转子结构场物性主要数据如表1所示,转子长棱顶端部分具有特殊的变间隙结构,即长棱顶端被设计成高中低三级,这相对于传统转子模型具有重大改变,此高中低棱顶设计会使棱顶间隙形成大、中、小3种间隙类型。

(a)整体模型 (b)单侧物理模型图1 密炼机工作区整体及单侧物理模型Fig.1 The whole and one side physical model of the working area

(a)转子网格 (b)流场网格图2 网格模型Fig.2 Grid model

表1 6I型转子材料主要参数Tab.1 Main parameters of 6I rotor material

2 数值计算结果

2.1 流场分布

如图3所示,0.1 s时刻,流场大范围区域速度较低,只有在转子棱顶处有局部高速流,因为惯性作用使得该流域产生局部回流,棱部拖拽区由于速度梯度的原因产生小范围的涡旋,A点位置流域与转子旋转方向夹角过大,此处速度近似静止,而B点由于刚刚经过棱部因此流速梯度增大,并且速度方向与转子的线速度一致。1.0 s时刻流场具有一定速度后,转子棱顶部分流速有所下降,但是依然具有明显高速流,局部回流现象变得不再明显,A点位置由于转子推进流的影响速度提升,而B点位置速度很低。此外由于拖拽流和推进流的产生,在图中标注区域内产生大量紊流,此区域始终与转子保持固定的相对位置。3.0 s时刻,流场整体速度提升,A、B点位置速度很低,之前紊流区域的流体开始合并产生较大的涡流,但是由于推进流的扩展使得该区域向拖拽流靠近。7.0 s时刻,涡流消失,拖拽流与推进流合并,涡流破碎成少量紊流,均匀分布在流场中。11.0 s时刻,流场整体速度均匀并呈现出较明显的层流。

时刻/s:(a)0.1 (b)1.0 (c) 3.0 (d)7.0 (e) 11.0图3 流场矢量图Fig.3 Vector graph of flow field

时刻/s:(a)、(d)0.1 (b)、(e)3.0 (c)、(f)11.0

流场黏度与剪切速率云图如图4所示,0.1 s时刻,流场由静止开始加速,由于惯性影响,只在棱顶高速流处的黏度较低,并且此处的速度梯度较大,具有较大的剪切速率。3.0 s时刻,随着流场流速的增加,拖拽流和推进流的扩展,流场整体黏度下降很多,而且存在较大的涡流区域,涡心位置的黏度较大,流动性较低,因此剪切速率较小。入料口位置处由于速度梯度很小,所以该处的黏度较大。11.0 s时刻,流场速度继续升高,从矢量图可以看出,此时流场较为稳定,所以黏度图均匀而且黏度较低。从剪切速率图可知,虽然流场的最大剪切速率下降,但是高剪切速率区域随着流场层流的发展而进一步扩展,这对于整体的混合具有积极作用。

2.2 瞬态曲线

图5 流场数据取值位置Fig.5 Data location of flow field

为观察流场瞬态的发展过程,在图5所示位置取值。A、B点在长棱中间位置的流场边缘,C、D点在短棱中间位置的流场边缘。此四点可以分别比较长、短棱对流体的作用以及中间混合区的流体特征。

如图6所示,A点速度在混合初期波动不大,前10 s内速度波动较为频繁,后10 s内速度波动较为剧烈,说明A点位置的速度不同于B点受到棱顶影响那样剧烈,A点位置速度与流域整体速度关系更大,B点初始的速度波动非常剧烈,这是因为流体的整体速度与棱顶的高速流存在很大的速度梯度,使得在高速流影响范围内的点速度变化十分剧烈,C、D点位置的速度波动情况相似,由于转子短棱的轴向封闭性没有长棱好,所以加速时短棱处泄流情况较严重,致使速度比长棱低,但是速度梯度较大。

----A B ----C D

如图7所示,混合开始时,A点位置在棱部拖拽流的作用下开始加速,所以起始阶段该位置的压力较低,随着推进流的扩展,A点的压力开始上升并且在一段时间内保持稳定。B点的压力波动一直很稳定,主要由于其所在位置的封闭性造成的,随着流体速度的上升,B点的压力逐渐下降并趋于稳定。短棱位置的C、D点压力比A、B点低,这是由于流体在短棱处的泄流严重所致。短棱处的压力在前10 s内较为平稳,随着流动趋于稳定,其压力下降速度较快,并且短棱以拖拽流混合为主。

----A B ----C D

如图8(a)、(c)所示,A点黏度呈现先下降再上升的变化,并且A点剪切速率保持较平稳态势,这是因为A点初始为静止状态,在转子拖拽流的作用下开始加速,使得A点黏度降低,波动幅度也随之下降,随着流体速度的升高,转子棱部推进流拓展,推进流对于流体剪切作用影响较小,使得A点剪切速率变化不大,推进流的拓展将入料口处的高黏度静态流体下拉,此时黏度较高的流体流入A点,造成A点在10 s附近产生较大的黏度波动,并且混合效率很高。B点由于靠近壁面,初始黏度较大,且该位置壁面与棱顶的揉搓效果最好,使得B点的剪切速率较大,B点的黏度由于揉搓作用逐渐下降。图(b)、(d)中,C、D点的剪切速率变化平稳,但低于A、B点,说明短棱的剪切作用相对较小。C、D点的黏度变化与A、B点相反,C点黏度先保持在较大波动范围,随后逐渐下降,D点黏度先下降后上升,这是因为短棱混合作业时,轴向的泄流较大,而C点空间较大,流动性较好,使得C点稳定时的黏度波动幅度低于D点,D点位置靠近箱体的侧面,处于整个流场的角落,在混合开始时其黏度逐渐下降,但是随着流体流动的加强,流场轴向的环绕流使得壁面的缓流不断汇聚在D点位置附近,造成D点的黏度波动增加。

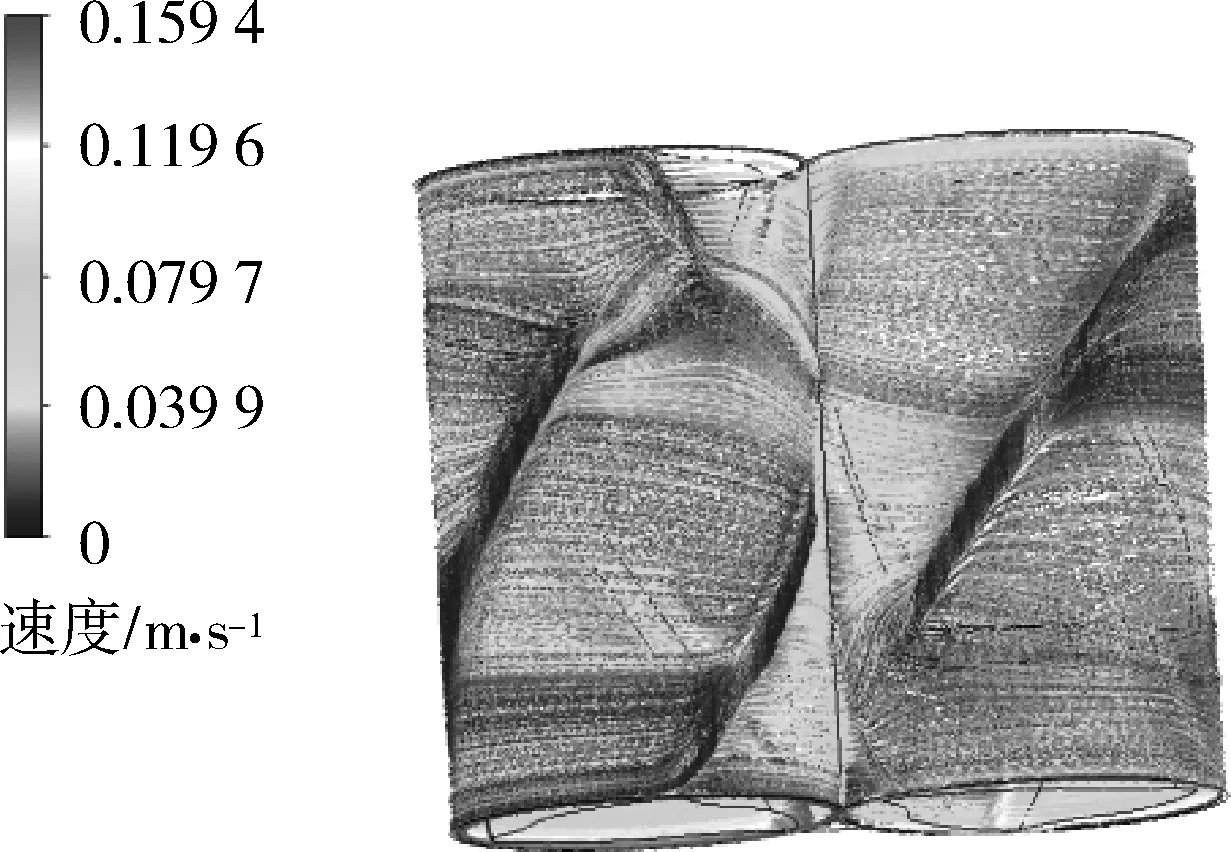

3 流线分析

6I型转子长棱顶端具有3级间隙差异,3条长棱上各级棱顶排列不同,分别是高中低、中低高、低高中3种。为观察不同棱线对流场的影响,图9A区描述了中低高棱流体流线,图10A区描述了低高中棱流线,B区描述了高中低棱流线。

(a)流线图 (b)棱部模型图9 中低高棱位置流线图Fig.9 Streamline of middle, low, high edge

(a)流线图 (b)棱部模型图10 低高中、高中低棱位置流线图Fig.10 Streamline of low, high, middle and high, middle, low edge

图9的A区是长棱区、B区是短棱区,可以清晰地观察到,高棱拖拽流速度较小,低棱流线汇集,中棱拖拽流速度较高,但是轴向泄流严重,这些都与前面的分析吻合。值得注意的是棱顶部分沿棱线从长棱区向短棱区流动的螺旋上升流,倾斜的棱线使这部分流体做圆周运动的同时也会沿轴向运动,连续的棱顶螺旋上升流推动整个流场轴向流动,这对于流体的混合具有重要意义。在A、B区交界处,流线一直在上下波动,这是受到长短棱轴向泄流的影响。图11为流场整体流动矢量图,可以发现长短棱的轴向泄流虽然不利于棱部拖拽流的形成,但是泄流对于整体的混合流动具有积极作用,流场内端面和壁面的低速流体从长棱顶部螺旋上升继而流向短棱,这种流动会使流体从流场的一端运动到另一端,并且在短棱拖拽流和泄流的作用下混合,在长短棱交界处不断运动破碎扩散,最后回到起初位置。

图11 流场整体流动矢量图Fig.11 Whole flow vector graph of flow field

图10中A区棱部的流体从右向左运动,B区棱部流体从左向右运动。对比图11可以发现,中棱处能产生最多的螺旋上升流,无论位于何处都可以汇聚大量流体并引导其轴向流动,只有当中棱处于中间位置时上升流最为明显,因此造成该位置拖拽流较弱。

图12为高棱流线图。高棱具有良好的周向封闭性,可以压缩推进上升流前进,螺旋上升流在高棱位置被拉长,说明此时其轴向速度上升,位置越靠上即越靠近短棱,螺旋上升流突破短棱轴向泄流越容易,进入短棱区的流量越多,混合效果越好。虽然中高棱的作用明显,但是如果转子3条棱部的3级棱排列相同就会造成长棱区轴向单一,这时需要用低棱进行流动调整,低棱的作用主要是汇聚前一个长棱的拖拽流,汇聚的流体会形成主流,当低棱位置沿轴向变动时,主流会实现较为复杂的轴向流动。

图12 高棱流线图Fig.12 Streamline of high edge

(a)短棱中部位置 (b)长短棱交界位置图13 短棱流线图Fig.13 Streamline of short edge

为更清晰地观察上升流和长短棱交界面的交互流对流体的混合作用,在短棱中部位置和长短棱交界位置投放标记,得到如图13所示图像。从图(a)可以看到,左侧长棱的上升流经过低棱后消散,虽然没有将流体送到短棱,但是扩散的流体进入右侧流域参与另一侧混合。右侧棱线一部分受到长短棱间的交互流作用不断混合,一部分通过混合区流动到左侧并参与左侧流动。图(b)可以看到螺旋上升流突破短棱区,左侧棱线由长棱区进入到短棱区参与混合,最后扩散到右侧,从而可以清晰的看出流体是如何在整个流场内进行循环混合的。

4 结论

(1)流场内会产生较大的涡流,随着流场的发展,涡流会慢慢破碎消失;高速区的剪切速率远小于低速区的剪切速率,与速度曲线相反,因此低速区的混合效果从截切率角度说明是高于高速区的;

(2)转子在工作时,棱部会因为泄流作用产生弯曲变形,很大程度的影响了转子棱部的应力分布,棱顶的形状也会影响转子的轴心位置以及棱根部的应力;

(3)长短棱的轴向泄流虽然不利于棱部拖拽流的形成,但是泄流对于整体的混合流动具有积极作用,中棱处能产生最多的螺旋上升流,无论位于何处都可以汇聚大量流体并引导其轴向流动。