三角架BMC热固性塑料柱塞式压注模具结构设计

伍伟敏

(湖南财经工业职业技术学院,湖南 衡阳 421002)

0 前言

热固性塑料压注成型是在压缩成型基础上发展起来的一种热固性塑料的成型方法,又称传递成型[1-3]。其成型原理是把预热的原料加到加料腔内,塑料经过加热塑化,在压力机柱塞的压力下经过模具的浇注系统挤入上模,上模内的塑料在一定压力和温度下保持一定时间充分固化,得到所需的塑件;热固性塑料运用压注成型有以下特点:塑件飞边很薄,尺寸准确,性能均匀,质量较高;可以成型深孔、形状复杂、带有精细或易碎嵌件的塑件;模具结构相对复杂,制造成本较高,成型压力较大,操作复杂,耗料比压缩模多;气体难排除,一定要在模具上开设排气槽。热固性塑料中,团状模塑料(BMC)是一种常用的热固性压注成型材料,BMC是一种半干法制造玻璃纤维增强热固性制品的模压中间材料,由不饱和聚酯树脂、低收缩/低轮廓添加剂、引发剂、内脱模剂、矿物填料等预先混合成糊状,再加入增稠剂、着色剂等,与不同长度的玻璃纤维,在专用的料釜中进行搅拌,进行增稠过程,最终形成团状的中间体材料,可用于进行压注成型[4-8]。本文拟以某新款汽车的后视镜三角架的BMC热固性塑料压注成型做出其模具结构设计说明,以供设计参考。

1 BMC压注成型工艺

BMC是一种团状不饱和聚酯热固性塑料,其中混合了各种惰性填料、纤维增强材料、催化剂、稳定剂和颜料,形成一种用于压塑或注塑的胶粘“油灰状”复合材料。BMC通过短纤维进行高度填充和增强,玻璃纤维增强材料占10 %~30 %,长度通常在 0.8~12.5 mm之间。其主要原料由短切玻璃纤维(GF)、不饱和树脂(UP)、填料(MD)以及各种添加剂经充分混合而成的料团状预浸料。因BMC具有优良的电气性能、力学性能、耐热性、耐化学腐蚀性,又适应各种成型工艺,即可满足各种产品对性能的要求,广泛应用于汽车制作、铁路交通、建筑配件、机电产品等领域。BMC塑料的压注成型工艺过程和其压缩成型基本相似,它们的主要区别在于压缩成型过程是先加料后闭模,而一般结构的压注模成型则要求先闭模后加料,其基本的工艺流程如图1所示[9-13]。

图1 BMC压注成型工艺流程Fig.1 BMC injection moulding process

压注成型的主要工艺参数包括成型压力、成型温度、成型周期,相对于同种成型方法压缩成型而言,其特性为:(1)在压注成型过程中,熔融塑料要经过浇注系统进入上模,由于阻力导致压力损失,压注成型的压力一般为压缩成型压力的2~3倍。(2)压注成型温度包括加料室的温度和模具本身的温度,为了保证塑料具有好的流动性,一般塑料的温度低于交联温度;成型中由于熔融塑料通过浇注系统进入模具上模,经过浇注系统时会产生摩擦热,因此压注的成型温度可以比压缩成型温度低一些,大概低15~30 ℃。(3)压注成型周期包括加料时间、充模时间、保压固化时间、脱模时间和清理模具时间等,由于塑料进入上模前已经充分塑化,而且流经浇注系统时摩擦生热,所以塑料塑化均匀,塑料进入上模时已临近树脂固化的最后温度;因此塑料在模具内的保压固化时间较短,比压缩成型中的保压时间短一些。压注模一般由加料腔(包括柱塞)、成型零部件、浇注系统、导向机构、推出机构、侧向分型与抽芯机构、加热系统、排气系统及安装连接部件等组成,下文结合后视镜三角架的BMC热固性塑料成型模具结构设计给出说明。

2 塑件分析

2.1 塑件结构

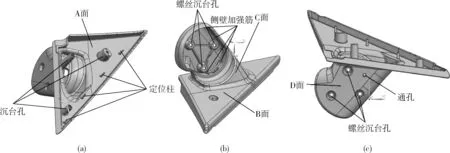

塑件的形状及结构如图2所示,塑件的外形为三角形角板加圆扁型柱复合结构形式,主要由A面、B面组成的三角形板体,及C面、D面构成的扁型柱构成;三角形板上设计有3处沉台孔和4处定位柱小特征;C面一侧设计有一个安装凹槽,槽内设计有3处螺丝沉孔及5处加强筋,1处通孔,这4处孔与D面上的孔相对应。

2.2 成型分析

塑件采用压注成型,同注塑成型设计一样,需对塑件进行浇注、加热、脱模及成型件加工方便性等成型要素等方面的分析。塑件采用压注方式成型,塑件内熔融热固性塑料的流动性要差于热塑性塑料,因而,浇口需要开设较宽,且流动距离要短,因而一般采用边沿式宽边侧浇口进行进料,因而,综合塑件的形状特点,本塑件的浇口以选用图3中所示的浇口边为较好;其二,压注室及成型件需采用油温加热;其三,脱模的方便性,一般情况下,由于压力机的结构特点,压注模为上下开模方式,塑件的脱模方式尽量要简单,不能像注塑模脱模机构做的比较复杂,模具能有多次打开方式,因而,分型方式应尽可能简单,应采用单次分型即可实现塑件上其它侧向抽芯机构的脱模动作;本塑件分型设计时应按图3中所示较为合理,即以PL1为塑件分型的主分型面,在开模方向为F1的前提下,单次分型即可实现针对F2、F3、F4方向的侧向抽芯脱模;F2方向的抽芯主要针对C面上特征的侧向抽芯脱模,F3方向主要针对D面上特征的侧向抽芯脱模,F4则针对侧端倒扣凹的侧向抽芯脱模。因而,PL2分型面则是C、D面侧向分型的分界线。PL1分型面曲面的设计应以光滑曲面为主较好,以便于成型件的加工。

因而,本塑件分型面的设计、浇注系统设计、侧抽芯机构的设计及完全脱模是本模具设计的重点。

(a)底面 (b)前侧面 (c)后侧面图2 产品外形Fig.2 Shape of the product

2.3 分型设计

依据上述成型分析要求,塑件的分型设计如图4所示,压注模的浇注系统也是由主流道、分流道和浇口等几部分组成,结构上与注塑模具相似的主流道设计。

主流道的截面形状及大小会影响塑料流动的速度及充模时间,主流道的截面形状为扁圆形。分流道的截面为梯形截面,与注塑模相比,分流道浅而宽。浇口是浇注系统中的重要组成部分,与上模直接相连,浇口的设计对塑料的充模、制品质量及熔体的流动状态有重要影响,根据本文中塑料的特性,制品的质量要求及模具结构等方面的因素来考虑后,采用侧边整体边浇口。反料槽设置在位于正对主流道大端的分型面上的凹穴,形状为凹球面,其作用是使熔体集中流动以增大熔体进入上模时的流速。压注模的排气比较重要,因为上模内原有的空气、塑料受热挥发的气体和交联反应产生的气体都需要排出,故模具上需开设排气槽,排气槽开设在料流的末端,以利排气,如图4中下模镶件设计所示,排气槽开设在分型面上壁厚最薄处,以提高熔接强度和便于飞边的清除;同时也考虑到利用模具上的活动下模或推杆的配合间隙排气,这样,带来的问题是每次成型后要清除间隙中的溢料,因而,塑件顶出脱模时,顶针的设置位于分流道、反料槽等处。成型件设计时,结合塑件上F2、F3、F4方向的脱模要求,相应地设计了3个滑块头成型镶件,分别为C面滑块、D面滑块、F4滑块。

3 模具结构设计

3.1 模架及布局选择

依据上述上、下模镶件的分型设计及脱模设计,模腔布局采用1模1腔布局,加装模架及相关功能零配件后,模具的整体结构如图5所示。模架选用LKM龙记模架,模架LKM CH5060A200B200C120,并做适当改装。模具单次分型打开[5-9]。 模架上对应于上、下模镶件上各功能子系统的具体设计如下。

1—第一压板 2—第一滑块斜导柱 3—第一滑块体 4—第一锁紧耐磨板 5—第一楔紧块 6—第一限位侧面挡板 7—助力弹簧 8—第一弹簧拉杆 9—第一滑块底耐磨板 10—C面滑块头 11—第二压板 12—第二滑块斜导柱 13—第二滑块体 14—第二锁紧耐磨板 15—第二楔紧块 16—第二限位侧面挡板 17—第二助力弹簧 18—第二弹簧拉杆 19—第二滑块底耐磨板 20—D面滑块头 21—第三压板 22—第三滑块斜导柱 23—第三滑块体 24—第三锁紧耐磨板 25—第三限位侧面挡板 26—第三助力弹簧 27—第三弹簧拉杆 28—第三滑块底耐磨板 29—F4向滑块头 30—上模镶件 31—下模镶件 32—压注室 33—分流锥 34—凹模板 35—凸模板 36—推板盖板 37—推板 38—底板 39—限位块 40—废料顶针 41—流道顶针 42—反料槽顶针 43—复位杆 44—保护柱 45—模架导柱 46—模架导套 47复位插杆 48—导向块 49—摆杆 50—侧推板 51—耐磨压板图5 模具结构Fig.5 Structure of the mould

3.2 浇注系统

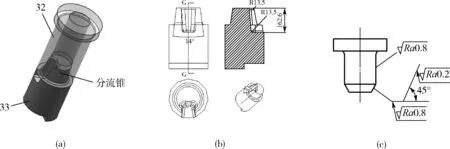

对应于成型件上的浇注系统的使用要求,在模架上需加装压注室组件,包括件32、33、40;件32、33构成加料腔,件40用于加料腔内废料的顶出。件32、33的配合如图6(a)所示,件32、33采用锥台定位方式进行配合,既可以准确定位又可防止溢料,锥台锥角设置为7 (°)。件33上设置为U型斜坡流道,料流出件33上的U型流道后,结合图4所示,以3 °的仰角成扇形状对浇口进料边进行浇注进料,如图6(b)所示。件32、33的材料选用40铬(Cr),热处理硬度为52~56 HRC,加料室内腔应镀Cr抛光,表面粗糙度Ra低于0.4。加料室32采用圆形柱塞式压柱,采用了有锁模液压缸的专用液压机进行加压,加压压力在7~32 MPa之间,加料室的截面尺寸与锁模无关,加料室的截面尺寸较小,高度较大。压柱与加料腔的配合采用0.05~0.1 mm的单边间隙配合,压柱结构如图6(c)所示。

(a)压注室 (b)分流锥 (c)压柱图6 浇注系统零件Fig.6 Casting system parts

压注时,料流充填满上模后,余料从溢料边溢出,流入反料槽中;模具完全闭合前,在开模面PL1处维持0.05~0.10 mm的间隙,待压注充填后,溢料溢入溢料边后,模具才能完全闭合。

3.3 成型件

结合图4所示,上、下模成型镶件皆采用整体式结构,上模镶件30、下模镶件31材质采用S136,S136具有耐腐蚀、锈蚀、耐磨性及高光滑度,在使用磨耗较大的注模材料特别是热固性成型模或要求模具有较长的寿命等方面有较好的应用优势,适合于本塑件的成型要求。件30、31上设置“虎口”定位;件30、31的成型面需抛光至Ra0.2,其余则需做到Ra1.6。

3.4 加热管道

热固性压注模中,成型镶件都需要进行加热,加热对象为压注机的柱塞、模具的加料室和上模镶件、下模镶件3部分,加热一般采用导热油进行加热或者电阻丝加热,本例中采用合成导热油FYD350。可用蒸汽或过热水加热,也可用煤气加热和电加热;针对件32、33采用电热偶加热方式进行加热。上模镶件、下模镶件分别采用C1~C55条管路进行加热,其中,件30采用C1、C2、C33条独立管路进行加热;件31采用C4、C52条独立管路进行分别加热,管道直径皆为φ10 mm,管道布局如图7所示。上模镶件的温度控制在153~156 ℃之间,下模镶件的温度控制在148~151 ℃之间。

C1~C5—加热管路编号图7 管道设计Fig.7 Pipe design

3.5 排气系统

排气槽开设分为3种通道排气,分别为:①如图4所示的末端排气槽进行排气,分型面上排气槽的尺寸:深度为0.04~0.13 mm,宽度为3.2~6.4 mm;②反料槽顶针间隙排气;③ 利用件10、20、29、30、31镶件间的配合间隙来排气,间隙为0.03~0.03 mm。

3.6 侧抽芯机构设计

针对塑件上F2、F3、F43个方向的脱模设计了2个结构相同的斜导柱直滑块侧抽芯机构,一个斜导柱斜滑块抽芯机构。F2对应的为滑块3侧抽芯机构;F3对应的为滑块13侧抽芯机构;F4对应的为滑块23侧抽芯机构,滑块机构的安装视图如图8所示。滑块3、13、23的斜导柱斜导角皆采用18 °斜导角的φ25 mm斜导柱,滑块体3抽芯距27.2 mm,滑块体13的抽芯距为53.3 mm,滑块体23抽芯距为40 mm;滑块体材质采用S136,成型面需抛光至Ra0.4,其余面则需做到Ra3.2。

3、13、23—滑块体图8 滑块机构Fig.8 Pulling mechanism

3.7 先复位机构

先复位机构由件47~51构成,采用常用型插杆机构[10]。

3.8 模具装配注意事项

①件3、13、23滑块体抽芯距离长,复位时,应保证件40、41、42先完全复位后再闭合模具,防止顶针干涉而折断。②加热管道密封性可靠,以防烫伤。③件3、13、23滑块的间隙控制在0.01~0.02 mm,件10、20、29控制在0.01~0.02 mm之间,以防卡死及飞边。

4 模具工作原理

将模具安装于Y33系列下顶式四柱液压机上后,应先对模具进行预热、加压,才能压注成型。模具在压机上压注成型的工作过程为:

(1)注塑。模具闭合。

(2)加料。将预热的BMC通过机械手放入加料室32中,加热进行软化,同步地,对件30、31、33加热。

(3)压力机启动驱动压柱对加料室进行压注,完成对模腔的注塑。

(4)开模。冷却后,压力机驱动模具在PL1开模面处打开250 mm,模具打开的同时,件3、13、23滑块体实现侧抽芯;塑件留于下模镶件31上。

(5)顶出。压力机顶出油缸驱动推板盖板36、推板37向上顶出,完成塑件的完全脱模顶出。

(6)复位。复位时,推板盖板36、推板37优先复位,进入下一个压注循环。

5 结论

(1)针对塑件BMC压注成型需要,设计了两板模压注模具,模具布局1模2腔,单次分型打开;压注浇注系统采用边沿式浇口,宽扁型流道,加料室采用压柱进行压注,加压压力在7~32 MPa;

(2)加热系统中,采用电加热对压注室进行加热,成型件采用管道合成导热油FYD350进行加热,上模镶件的温度控制在153~156 ℃之间,下模镶件的温度控制在148~151 ℃之间;

(3)采用3种排气方式进行排气;设置了2个直抽芯滑块机构和1个斜抽芯滑块机构来实现侧孔特征的脱模;采用了插杆先复位机构来将顶出机构先复位;模具结构布局合理,机构设计简单,可做同类塑件压注成型的设计参考。