露点间接蒸发冷却器换热效能理论与性能实验对比

褚俊杰, 黄 翔, 孙铁柱

(西安工程大学 城市规划与市政工程学院, 陕西 西安 710048)

蒸发冷却空调技术现在已经广泛应用于工业建筑、公共建筑与居住建筑中,在纺织空调领域的应用案例也越来越多,越来越受到人们的关注。其中间接蒸发冷却空调技术是研究蒸发冷却技术的关键,2003年Valeriy等[1]提出一种新的间接蒸发冷却热力循环形式(M-循环,国内学者大都称之为露点间接蒸发冷却技术)。露点间接蒸发冷却技术可得到逼近入口空气露点温度的产出空气或冷水。由于露点间接蒸发冷却技术的优势明显,近年来国内外学者针对露点间接蒸发冷却器数学模型、数值模拟、实验分析、亲水性材料等进行了大量的研究。

从理论与数值方面,主要是利用数学的方法模拟发生在露点间接蒸发冷却器中的传热传质过程、水膜的状态变化,再通过模拟的结果优化冷却器的几何形状与尺寸。Anisimov 等[2]和Pandelidis等[3-4]针对露点冷却器开发了二维热质传递模型,使用基于修改的效能-传热单元数法(ε-NTU)对露点间接蒸发冷却的传热过程进行计算。Zhan 等[5-6]对叉流式露点冷却器的热性能进行了数值分析,使用有限元方法建立产出空气和工作空气之间热质传递的耦合控制方程。Duan[7]对一种三角形通道的逆流式露点冷却器进行了数值模拟研究。随着研究的深入,相关数学模型的建立也是越来越完善,其数值模拟计算结果也已与实验结果得到较好的吻合。

在实验分析方面,主要针对露点冷却器的冷却效率、产生冷量、温降潜力等进行了研究。Zhan等[5-6]在相同的几何尺寸和运行条件下对叉流换热器和逆流换热器进行了实验,其中叉流式露点冷却器的湿球效率为116%,逆流式露点冷却器的露点效率为80%~90%。Duan[7]设计开发了一种逆流式露点冷却器,在不同的运行条件下测试了该逆流式露点冷却器进、出口和排气口的温度,湿度和流量,实验结果表明,该露点冷却器的湿球效率在0.55~1.06之间,能效比在2.8~15.5之间。Xu 等[10-11]开发了一种超高能效的逆流式露点冷却器,在标准干燥测试条件下,即干球温度为37.8 ℃,湿球温度为21.1 ℃时,该冷却器的湿球效率达到114%,露点效率达到75%,在工作空气与全部空气的体积比处于最佳比例(0.364)时,该露点冷却器的能效比最高可达52.5。王玉刚[12]设计开了一种新型的叉流式露点冷却器,并且在8种不同城市气候条件下通过实验模拟的方法进行了研究。其中在一次风量为150 m3/h的条件下,湿球效率在80%~99%之间,露点效率在50%~75%之间,制冷量在0.27~0.71 kW之间;在一次风量为1 500 m3/h的条件下,湿球效率在39%~47%之间,露点效率在25%~32%之间,制冷量在1.2~3.3 kW之间;数据表明,露点间接蒸发冷却器的冷却效率对比传统的间接蒸发冷却器冷却效率、温降幅度等都有着较大的提升。

露点间接蒸发冷却技术在国外已经有较多的应用案例;但是在国内针对露点间接蒸发冷却技术的研究应用尚处于起步阶段,而且不同的环境实验条件对露点冷却器的制冷性能影响较大,因此,本文针对露点间接蒸发冷却器的换热微元体进行数学建模,对其传热传质的特点进行对比分析。在相同或相似的实验条件下,对3种露点冷却器的性能进行实验分析与对比,以期拓展蒸发冷却技术的应用领域。

1 传热传质分析

根据流道换热形式的不同,露点间接蒸发冷却器往往分为叉流式与逆流式。

1.1 叉流式

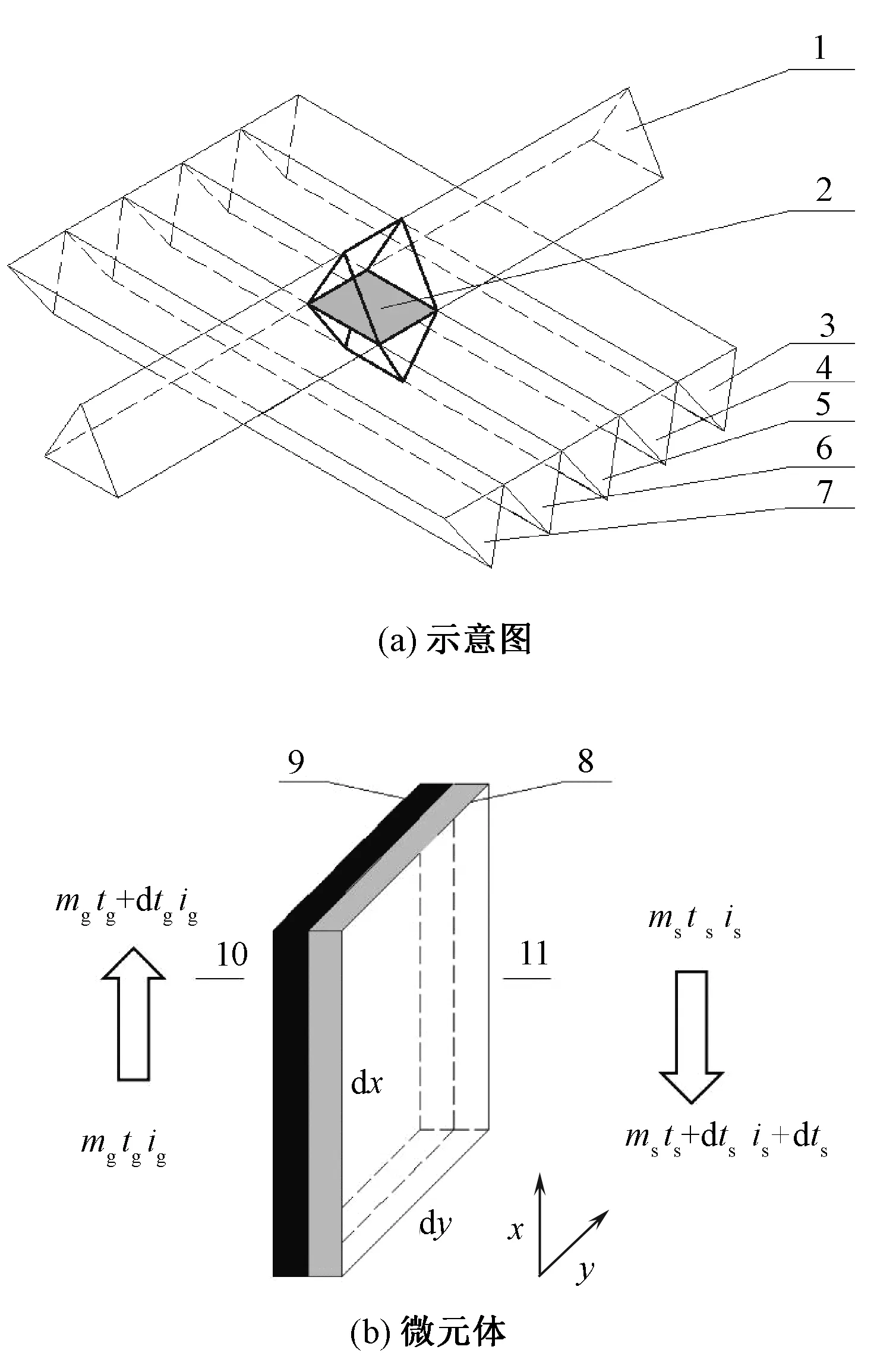

图1为叉流式露点间接蒸发冷却换热微元体示意图。在叉流式露点间接蒸发冷却器中,所有的空气先进入干通道内,部分冷却以后,部分空气进入相邻的湿通道作为二次空气使用,从湿表面带走蒸发的水以及换热壁板传递的显热。而其余的空气在干通道内持续前进,逐步等湿冷却使其接近露点温度。在叉流式露点间接蒸发冷却传热传质微元体中,假设水膜温度是恒定的。微元体由干湿通道、换热壁板等组成,干通道侧产出空气能量平衡关系式为

dQg=hg(tg-tw)dA

式中:Qg为干通道内换热量,kW;A为换热壁板面积,m2;tg为干通道侧空气温度,℃;tw为水膜温度,℃;hg为干通道侧对流传热系数,W/(m2·K)。

1—干通道;2—微元体;3—湿通道1;4—湿通道2;5—湿通道3;6—湿通道4;7—湿通道n;8—水膜;9—壁板;10—干通道;11—湿通道。图1 叉流式露点间接蒸发冷却换热微元体示意图Fig.1 Schematic diagram of cross-flow dew point indirect evaporative cooling heat-exchange micro-body.(a) Schematic; (b) Micro-body

湿通道侧工作空气与水膜能量平衡关系式为

式中:Qs为湿通道内换热量,kW;mw为水膜传质速率,kg/s;dx为微元体x方向长度,mm;hs为湿通道侧对流传热系数,W/(m2·K);ts为湿通道侧空气温度,℃;rw为水蒸气汽化潜热,J/kg;hm为对流传质系数,m/s;ρw为水膜密度,kg/m3;ρs为湿空气密度,kg/m3;ls为湿通道长度,mm;is为湿空气焓值,J/kg。

湿通道侧质量平衡关系式为

式中:lw水膜长度,mm;Aw为水膜面积m2;ms为传质速率,kg/s;ws为工作空气含湿量,kg/kg。叉流式换热过程是干通道内的产出空气分别于1~n个温度不同(逐渐减小)的湿通道内的工作空气进行传热传质的过程,以达到对产出空气逐步等湿冷却的目的。

1.2 逆流式

图2为逆流式露点间接蒸发冷却换热微元体示意图。在逆流式露点冷却器中,所用空气同时进入干通道,向相邻的湿通道散热。在冷却器的末端,一部分空气作为产出空气,其余空气进入湿通道内,沿途折返作为工作空气使用。在逆流式露点间接蒸发冷却传热传质微元体中,则需要考虑水膜温度的变化。微元体由干湿通道、换热壁板等组成,干通道侧产出空气能量平衡关系式为

dQg=hg(tg-tw)dA

1—干通道;2—湿通道;3—微元体;4—水膜;5—壁板;6—干通道;7—湿通道。图2 逆流式露点间接蒸发冷却换热微元体示意图Fig.2 Schematic diagram of countercurrent dew point indirect evaporative cooling heat exchanger micro-body. (a)Schematic;(b)Micro-body

湿通道侧工作空气与水膜能量平衡关系式为

湿通道侧工作空气与水膜质量平衡关系式为

dmw=-msdws

逆流换热过程是流向相反的工作空气和产出空气分别在湿通道和干通道进行充分的传热传质过程。

2 露点冷却器结构形式

3种露点冷却器中,复合式与交叉式露点冷却器的流道形式都属于叉流式。

2.1 复合式露点冷却器结构形式

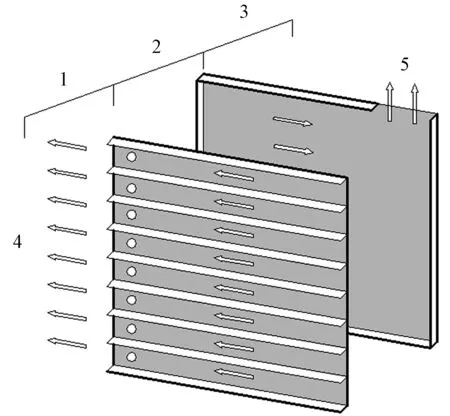

图3为复合式露点间接蒸发冷却器结构图。空气首先进入芯体的干通道,同时一部分被冷却后的气流通过孔口进入另一侧的湿通道。湿通道中空气和喷淋水在水蒸气分压力差的驱动下,进行热湿交换。不同的孔口进入不同状态的空气,能量得到了梯级利用,使得干通道侧的空气湿球温度不断降低。余下的没有通过孔口的空气温度被降低,作为产出气流,继续沿着芯体流道向前运动,由于芯体末端密封,这部分空气最终全部通过孔口进入湿通道,再与喷淋水进行热湿交换,温度进一步降低。产出空气经过多级间接蒸发冷却过程被等湿冷却以后,最终产出空气全部通过孔口,又经过等焓加湿过程,被送入需要的空间内。

1—干通道;2—湿通道;3—干通道;4—挡板;5—产出空气;6—工作空气。图3 复合式露点间接蒸发冷却器结构图Fig.3 Structure of composite dew point indirect evaporative cooler

复合式露点冷却器对空气的处理实际上是一个间接蒸发冷却加上直接蒸发冷却的过程,产出的空气是被加湿冷却后的空气。

2.2 交叉式露点冷却器结构形式

图4示出交叉式露点冷却器的结构形式。空气进入冷却器后被分为2部分:首先下部分的空气全部被带到干通道,穿过小孔,作为工作空气被逐渐转移到湿通道内,由于这部分空气是逐渐被冷却以后再进入湿通道的,因此湿通道内的工作空气温度是逐步降低的;而上部分的空气进入干通道内作为产出空气,与低温高湿的新风进行间接热交换,产出空气沿着流动路径被逐渐等湿冷却,经过多级间接蒸发冷却过程直至接近露点温度,最终被送入所需要的空间内。

1—干通道;2—湿通道;3—干通道;4—挡板;5—产出空气;6—工作空气。图4 交叉式露点间接蒸发冷却器结构图Fig.4 Structure of cross dew point indirect evaporative cooler

2.3 逆流式露点冷却器结构形式

逆流式露点间接蒸发冷却器的结构如图5所示,空气首先进入干通道内,向邻近的湿通道内散热,空气被充分的冷却。在干通道的末端,一部分空气(产出空气)被送至所需要的空间,充分冷却后的余下的空气(工作空气)通过小孔进入相邻的湿通道内,湿通道内气流流向与干通道内气流流向相反。逆流式露点冷却器具有2个显著优点:被完全冷却后的工作空气被引入湿通道内,提高了干湿通道内的换热温差;同时逆流换热形式增强了干湿通道内的热量传递。

1—干通道;2—湿通道;3—干通道;4—产出空气;5—工作空气。图5 逆流式露点间接蒸发冷却器结构图Fig.5 Structure of countercurrent dew point indirect evaporative cooler

2.4 结构特点与参数

表1、2分别示出3种露点间接蒸发冷却器的结构特点和参数。

表1 3种露点间接蒸发冷却器结构特点Tab.1 Structural features of three dew point indirect evaporative coolers

露点间接蒸发冷却换热芯体 “流量/体积”值ξ是设计露点换热芯体的重要参数指标,计算公式为

式中:LZ为换热芯体处理空气总流量,m3/h;V为露点换热芯体的体积,m3。

表2 3种露点间接蒸发冷却器结构参数Tab.2 Structural parameters of three dew point indirect evaporative cooler

经计算得出复合式、交叉式、逆流式这3种露点换热芯体的ξ值分别为2.025、2.143、2.058。由此可见,这3种露点换热芯体虽然形状、体积大不相同,但是它们的ξ值几乎是一致的。

3 实验数据分析

3.1 评价指标

冷却效率是在蒸发冷却器性能评价的重要标准,而露点间接蒸发冷却器往往能将空气等湿冷却到入口空气湿球温度以下,其中冷却效率包括湿球效率(ηwb)和露点效率(ηdp),其公式为:

式中:tdb1为入口空气的干球温度,℃;tdb2为出口空气的干球温度,℃;twb1为出口空气的湿球温度,℃;tdp1为出口空气的露点温度,℃。

除了冷却效率以外,冷却器制冷量(Q)和冷却器能效比Ree也是评价蒸发冷却器性能的重要指标参数,计算公式为:

式中:cp,a为空气定压比热容,kJ/(kg·K);V为出口空气的体积流量,m3/h;ρa为出口空气的密度,kg/m3;P为冷却器电功率,kW。

3.2 复合式露点冷却器

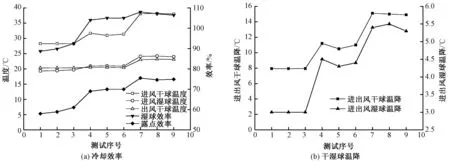

对于复合式露点冷却器单个模块测试无法进行,本文示出了复合式露点间接蒸发冷却器在干燥地区(甘肃敦煌)实际使用中的测试结果。机组额定送风风量为1 000 m3/h,实际送风量为10 245 m3/h,排风量为4 428 m3/h,间接蒸发冷却段中包括4个复合式间接蒸发冷却芯体,平均每个复合式模块处理风量为3 668 m3/h。在机组进风干球温度为25 ℃左右,进风湿球温度为15 ℃左右的条件下,该机组出风干球温度在14 ℃左右,机组湿球效率在100%~115%之间。机组出风的干球温度均在环境的湿球温度以下,即突破湿球温度,达到亚湿球温度[13]。机组制冷量为40.57 kW,在输入功率为7.5 kW的条件下,冷却器能效比为5.41,结果如图6所示。

图6 复合式露点间接蒸发冷却器测试数据Fig.6 Test data of combined dew point indirect evaporative cooler. (a) Cooling efficiency; (b) Wet and dry bulb temperature drop

从温降幅度方面分析,复合式露点冷却器进出风干球温降幅度在10~12.5 ℃之间,而冷却器进出风湿球温降仅为2~2.5 ℃。对湿球温度的降低能力往往更能反映出间接蒸发冷却性能的优劣。复合式露点芯体内完成的是间接和直接蒸发冷却2个空气处理过程。湿球温度降幅较小说明,芯体内部间接蒸发冷却过程并没有充分地完成,出风即被喷淋加湿,进入直接蒸发冷却过程。

3.3 交叉式露点冷却器

针对交叉式露点冷却器,在焓差实验室内模拟了3种环境工况进行测试,交叉式露点冷却器出风为1 526.7 m3/h,每次喷淋8 s停止1 min,在湿通道侧完全润湿以后记录测试数据,如表3所示。

图7示出交叉式露点间接蒸发冷却器测试数据。

表3 焓差实验室内模拟工况(第1组实验)Tab.3 Simulation conditions of enthalpy difference laboratory (experiment I) ℃

可以看出,交叉式露点冷却器进风干球温度在28~38 ℃之间,出风干球温度在20~23 ℃之间,冷却器湿球效率在88%~108%之间,露点效率在58%~75%之间。随着环境干湿球温差的增大,冷却器的湿球效率逐步提高,在模拟标准干燥工况(干球温度为38 ℃,湿球温度为23 ℃)条件下,冷却器出风温度为23.2 ℃,进出风干球温降为15 ℃,此时湿球效率最高为107%。此时交叉式冷却器制冷量为7.74 kW,消耗电功率为0.9 kW,能效比在8.6左右。

图7 交叉式露点间接蒸发冷却器测试数据Fig.7 Test data of cross dew point indirect evaporative cooler. (a) Cooling efficiency; (b) Wet and dry bulb temperature drop

图8 逆流式露点间接蒸发冷却器测试数据Fig.8 Test data of countercurrent dew point indirect evaporative cooler. (a) Cooling efficiency; (b) Wet and dry bulb temperature drop

在温降幅度方面,如图7(b)所示,交叉式露点冷却器进出风干球温降幅度在8~15 ℃之间,而冷却器进出风湿球温降在3~5.5 ℃之间。随着进风越来越干燥,冷却器的降温能力越来越强。在标准干燥工况条件下,冷却器进出风湿球温降最高可达5.5 ℃。

3.4 逆流式露点冷却器

针对逆流式露点冷却器,在焓差实验室内模拟了5种环境工况条件进行测试,结果如表4所示。在空气流量比为1.1时,逆流式露点冷却器工作空气风量600 m3/h,产出空气风量550 m3/h,测试结果如图8(a)所示。

表4 焓差实验室内模拟工况(第2组实验)Tab.4 Simulation conditions of enthalpy difference laboratory (experiment II) ℃

随着进风干球温度的升高,冷却器的湿球效率始终保持在95%~100%,露点效率保持在55%~85%的较高水平,由于冷却器的湿球效率在100%左右,因此出风的干球温度与进风的湿球温度的变化基本保持一致。在模拟标准干燥工况(干球温度为38 ℃,湿球温度为23 ℃)时,该冷却器进风干球温度为38.9 ℃,湿球温度为24.5 ℃,冷却器出风温度为23.7 ℃,进出风干球温降为15.2 ℃,湿球效率最高为105.6%。此时逆流式冷却器制冷量为2.83 kW,消耗电功率为0.24 kW,能效比在11.78左右。在温降幅度方面,如图8(b)所示,逆流式露点冷却器进出风干球温降幅度在9~15.2 ℃之间,而冷却器进出风湿球温降在4~5.5 ℃之间。在模拟标准干燥工况条件和乌鲁木齐工况条件下,冷却器进出风湿球温降最高可达到5 ℃左右。此时该逆流式冷却器的温降能力得到充分的体现。

3.5 露点冷却器性能对比分析

图9示出3种露点冷却器性能数据对比分析。可知,复合式露点冷却器在送风气流量为10 000 m3/h,干燥气候条件下的湿球效率达到110%,露点效率达到75%左右。对于交叉式露点冷却器,在标准干燥工况条件(干球温度为38 ℃,湿球温度为23 ℃)下,湿球效率达到100%左右,露点效率达到70%左右。而逆流式露点冷却器在同样标准干燥工况条件下湿球效率为105.6%,露点效率为76%左右。在冷却效率方面,由于复合式芯体为间接蒸发冷却和直接蒸发冷却的处理过程,其冷却效率比交叉式芯体和逆流式芯体都有大幅提升,但是在冷却器能效比和温降幅度方面,交叉式芯体和逆流式芯体测试效果更好。

图9 3种露点冷却器性能数据对比Fig.9 Comparison of performance data of three dew point coolers. (a)Comparison of cooling efficiency; (b)Comparison of energy effciency ratio and temperature drop rate

4 结 论

本文针对复合式、交叉式、逆流式3种不同的露点冷却器的技术原理、结构形式、传热传质特点进行对比分析;同时针对这3种不同的露点冷却器,在实验室模拟工况或者实际应用的条件下对其湿球效率、露点效率、温降幅度、制冷量等进行实验,得到如下结论。

1)复合式露点冷却器湿球效率在100%~115%之间,整体上要高于交叉式露点冷却器和逆流式露点冷却器。这主要是由于复合式露点冷却器的出风被喷淋加湿造成的。

2)交叉式露点冷却器进出风湿球温降在3~5.5 ℃之间,标准干燥条件下,进出风平均干球温降在15 ℃左右。逆流式露点冷却器的进出风湿球温降在4~5.5 ℃之间,同样在标准干燥条件下,进出风平均干球温降在15.2 ℃左右,均明显高于复合式露点冷却器。

3)3种露点冷却器的湿球效率均可突破100%。产出空气的干球温度达到进口空气的湿球温度与露点温度之间,即达到亚湿球温度。其中,产出空气在交叉式露点冷却器和逆流式露点冷却器的干通道内只会被等湿冷却而不会被加湿,因此极大拓展了蒸发冷却技术的应用领域。

4)在干燥工况条件下,交叉式露点冷却器和逆流式露点冷却器的性能达到了一个最高的水准,更加验证了露点间接蒸发冷却技术在我国西北干燥地区应用的巨大优越性和广阔的应用前景。

FZXB